Изобретение относится к электротехнике, в частности предназначено для изготовления электронагревателей, используемых для разогрева турбинных масел на компрессорных (газоперекачивающих и др.) станциях в условиях, когда предъявляются требования по ограничению температуры поверхности электронагревателей, и может быть использовано для изготовления электронагревателей бытового, промышленного и сельскохозяйственного назначения.

Широко известна в электротехнических нагревательных изделиях материалы, содержащие в качестве основных компонентов наполнительные материалы, один из которых представлен углеродной составляющей (чаще всего графитом или техническим углеродом), выполняющей функции проводящего компонента, а другой непроводящей составляющей. В качестве последней используются самые разные материалы, такие как кварцевый песок, цемент, различные алюмосиликаты и многие другие материалы (Гуль В.Е. Шенфиль Л.З. Электропроводящие полимерные композиции. М. Химия, 1984, с.207-212).

Известна электро- и теплопроводная масса для нагревателей на основе смеси графита, порошка металлического изделия, глины и связующего пека (заявка ФРГ N 2910151, кл. Н 05 B 3/18, 1979). Такой массой заполняются керамические трубки и получают таким образом после прессования массы и ее обжига, стержневые нагреватели. Но такие нагреватели применяют в основном в металлургии в узлах выпуска жидкого металла в условиях длительного нагрева до высоких температур (примерно 1500оС).

Известен электропроводящий композиционный материал на базе графита или графитовых отходов, каолина, воды и жидкого стекла (авт.св. Болгаpии N 38145, кл. Н 01 В 1/04, 1984). Материал предназначен для использования в бытовых нагревателях, но при использовании его, например, для разогрева масел не пригоден, так как мощность этих нагревателей и температура поверхности велики.

Известен электропроводный материал на основе углерода и глины, который после смешивания компонентов подвергается обжигу (заявка Японии N 63-55147, кл. С 04 В 33/13, 1986). Полученный таким образом материал пористостью более 40% применяют для изготовления экранов для защиты от электромагнитного излучения и для других целей. Недостаток этого материала в его высокой пористости, что делает невозможным его применение для разогрева жидких сред (кислот, масел и т.д.).

Известен состав керамической массы, получаемой из глины или ила и их смеси или графита путем смешения, гомогенизации, затворения (водой), формирования под давлением, высушивания и обжига (патент Польши N 131595, кл. С 04 В 33/13, 1980). Данный состав может быть использован при изготовлении керамических потенциометров, деталей напряжения и электронагревательных приборов. Изделие на основе этого состава имеет большое сопротивление из-за повышенного содержания непроводящего компонента и ограниченное применение из-за малой мощности.

Известен взятый за прототип (авт.св. СССР N 1396837, кл. Н 01 С 7/00, 1985) резистивный материал для электронагреваемых изделий, который включает бинарный наполнитель и связующее. Содержание компонентов в этом резистивном материале следующее, мас. Графит 25-60

Кремнийсодержащий наполнитель 20-50 Связующее Остальное

Применение графита с изотропными свойствами, полученными за счет достижения определенной дисперсности, требует организации операций по получению графита определенных классов крупности и затем смешивание их в определенной пропорции. Большой расход связующего способствует удорожанию композиции.

Целью изобретения является получение оптимальных эксплуатационных свойств электронагревательных изделий при эксплуатации их в масляных средах.

Цель достигается при использовании в качестве электропроводящего наполнителя графита скрытокристаллической структуры, а в качестве непроводящего наполнителя каолина при соотношении компонентов, мас.

Скрытокристаллический графит 28-32 Каолин 52-55 Связующее 16-17

Преимущество применения графита скрытокристаллической структуры заключается в его доступности, дешевизне, причем содержание зольных примесей вплоть до 10% не влияет существенно на его свойства, но структура и зольность при применении такого графита в соотношении с изобретением дает хорошие прочностные свойства: сама поверхность после прессования и полимеризации становится жесткой и гладкой (а не мягкой, как у изделий, полученных из других графитов), что значительно повышает стойкость электронагревателей, используемых для разогрева, например, турбинных масел, при этом не происходит вымывания графита в масле (во всех других случаях возможно коксование масла за счет вымывания в него графита, из материала нагревателя).

Превышение содержания графита сверх указанного предела приводит к снижению электрического сопротивления массы (это приводит к возрастанию мощности и температуры на поверхности), а уменьшение соответственно к увеличению (снижается мощность и температура поверхности массы, что ограничивает возможность применения в маслах).

Роль непроводящего компонента каолина прямо противоположная по сравнению с графитом: превышение или преуменьшение его содержания дает соответственно завышенные и заниженные значения сопротивления с точки зрения области использования.

Увеличение содержания связующего выше 17% приводит к перерасходу дефицитного дорогостоящего связующего и, следовательно, к удорожению резистивного материала, уменьшение содержания (менее 16%) к ухудшению физико-механических свойств (резистивный материал становится после полимеризации хрупким и ломким).

Резистивный материал получают следующим образом.

Графит, каолин и связующее в определенной пропорции смешивали при комнатной температуре в шаровой мельнице типа "пьяная бочка" в течение 40-60 мин, затем прессовали в виде пластин (плиток) размером 350 х 350 х 15 при температуре 160оС в течение 5-15 мин. Готовые изделия на основе данного резистивного материала после охлаждения до комнатной температуры подвергали электрическим испытаниям с измерением электрических характеристик.

Роль связующего сводится к приданию конечному изделию заданной формы и требуемой прочности, а выбор типа связующего определяется условиями работы электронагревателя. В данном случае применяется связующее фенольного типа (например, СФП 012А, СФП 016 и др.) с температурой полимеризации 150-180оС.

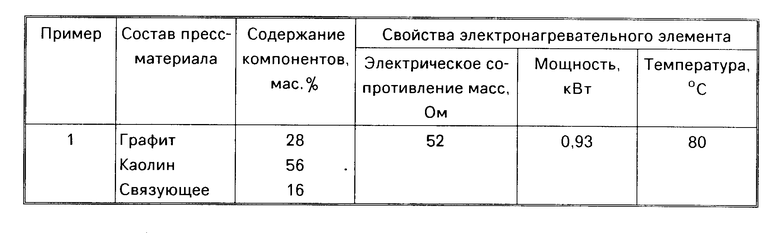

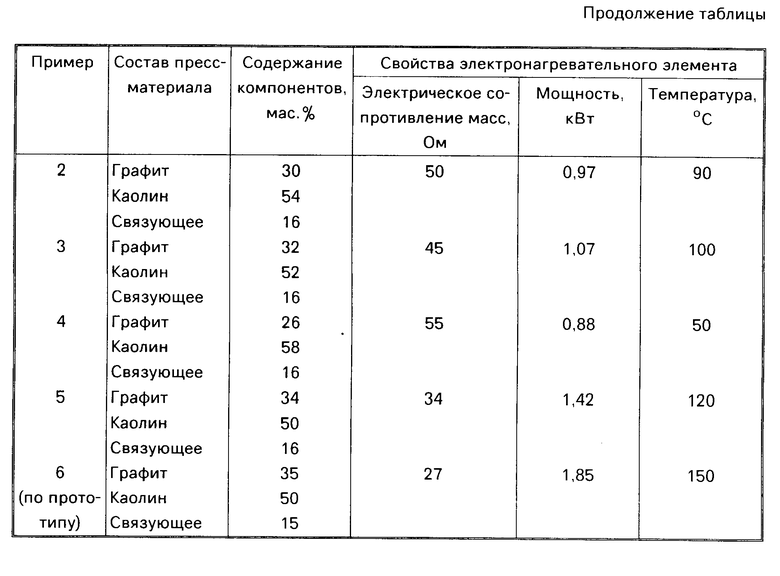

Изобретение поясняется примерами 1-6, а свойства электронагревателей на основе предлагаемого резистивного материала приведены в таблице.

Во всех примерах использовался графит марки ГЛС различных сортов с остатками на сетке 02 (200 мкм) не более 1% на сетке 0071 (71 мкм) не более 10%

Анализ данных таблицы показывает, что выполнение резистивных материалов по изобретению обеспечивает достижение необходимой температуры на поверхности электронагревателя в пределах 60-100о при жестко фиксированных значениях мощности и сопротивлении нагревателей (примеры 1-3). В примерах 4-5, где резистивный материал содержал завышенные и заниженные значения содержания графита и соответственно заниженные и завышенные значения содержания каолина, характеристики мощности явно недостаточны (пример 4) или явно завышены (пример 5), что исключает применение таких материалов для нагрева масел, как и материала, выполненного по прототипу (пример 6).

Использование предлагаемого резистивного материала для электронагреваемых изделий обеспечивает по сравнению с существующими материалами следующие преимущества: точный контроль температуры поверхности регулированием содержания компонентов в заданных пределах, несложность получения композиции, исключение перегрева масла, уменьшение перерасхода электроэнергии за счет оптимальной мощности электродвигателя, уменьшение времени разогрева масла (в 3-4 раза по сравнению с электрическими ТЭНами).

Работа выполнена по х/д 1030, 1186, 1187 с предприятиями газовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ЛЕНТЫ НА ОСНОВЕ ГРАФИТА | 1992 |

|

RU2050602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1992 |

|

RU2037217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРАФИТСОДЕРЖАЩЕГО НАНОКОМПОЗИТА И ТРИБОХИМИЧЕСКИЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534235C1 |

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ | 1995 |

|

RU2083619C1 |

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ | 1995 |

|

RU2083622C1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2280657C1 |

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ | 1995 |

|

RU2083618C1 |

| Электропроводящая композиция | 1976 |

|

SU681080A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА | 1994 |

|

RU2042694C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ, СПОСОБ И МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205522C1 |

Использование: в электротехнике, в частности при изготовлении электронагревателей, используемых для разогрева турбинных масел, бытового, промышленного и сельскохозяйственного назначения. Предлагаемая разистивная композиция в качестве электропроводящего наполнителя содержит графит скрытокристаллической структуры, а в качестве непроводящего наполнителя каолин при соотношении компонентов, мас. скрытокристаллический графит 28-32; каолин 52-55, связующее 16-17. Композиция позволяет исключить перегрев масла, уменьшает расход электроэнергии, время разогрева масла. 1 табл.

РЕЗИСТИВНАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ, содержащая графит, непроводящий наполнитель и связующее, отличающаяся тем, что в качестве графита она содержит графит скрытокристаллической структуры, а в качестве непроводящего наполнителя каолин при следующем содержании компонентов, мас.

Графит скрытокристаллической структуры 28 32

Каолин 52 55

Связующее 16 17

| Авторское свидетельство СССР N 1396837, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1992-08-10—Подача