Изобретение относится к электротехнике, в частности к способам изготовления электронагревательной ленты, которая может быть использована для изготовления нагревателей гибкого и жесткого типов для применения в нефтегазовой, сельскохозяйственной, химической и других отраслях промышленности.

Известен способ получения полимерных и других электронагревателей, по которому их изготавливают обычно путем нанесения на подложку токопроводящей массы на основе различных полимерных и иных связующих и токопроводящих материалов, чаще всего технического углерода или графита, и последующей пропитки с уплотнением при различных температурных и временных режимах и давлении. При необходимости свободную поверхность токопроводящей массы покрывают изоляционным слоем [1]

Применение указанного способа ограничено нестабильностью механических и электрических свойств получаемых электронагревателей, а также сложностью технологии их изготовления.

В связи с необходимостью получения гибких нагревательных элементов в последнее время стали использовать в качестве токопроводящей массы расширенный графит. Из него можно получать пленки и ленты различной ширины, длины и толщины.

Известен способ изготовления графитовой пленки, по которому вспученный графит вальцевали для получения пленки [2]

Данный способ не обеспечивает в случае использования пленки в качестве электронагревателя сохранение эксплуа- тационных свойств при длительном хранении.

Известен способ получения графитовой пленки, взятый за прототип, по которому вспученный графит дважды прокатывают через валки [3]

Однако и этот способ несмотря на двухкратное вальцевание расширенного графита не обеспечивает сохранение стабильных свойств при длительном хранении.

Дело в том, что при хранении даже в складских помещениях электронагревательная лента из расширенного графита становится влажной и увеличивается в весе из-за того, что сохранившаяся в расширенном графите в виде следов кислота, используемая в процессе окисления графита и непрореагировавшая до конца в процессе вспучивания, способна адсорбировать атмосферную влагу. Это приводит к частичной потере эксплуатационных характеристик электронагревательной ленты (в частности, к потере стабильности электрических свойств) и даже к ее порче из-за расслаивания графита. Поэтому в процессе изготовления возникает необходимость дополнительных мероприятий, которые должны быть направлены на повышение эксплуатационных свойств электронагревательной ленты путем применения простых в осуществлении и достаточно эффективных технологических операций.

Цель изобретения улучшение стабильности свойств электронагревательной ленты.

Поставленная цель достигается тем, что первичное вальцевание расширенного графита производят на подложке, пропитанной лаком, а перед вторичным вальцеванием электронагревательную ленту дополнительно термообрабатывают при 150-180оС.

Применение подложки обеспечивает постоянство геометрических размеров токопроводящего слоя расширенного графита электронагревательной ленты; предварительная пропитка подложки лаком при улучшении адгезии расширенного графита к подложке улучшает механические свойства электронагревательной ленты в целом (прочность и т.д.); первичное вальцевание обеспечивает получение электронагревательной ленты с требуемыми свойствами, но нарушающимися при длительном хранении; дополнительная термообработка обеспечивает выделение остатков кислоты из графита, причем температура обработки находится в диапазоне 150-180оС, т. е. при температуре не выше температуры разложения слоя пропиточного лака и в то же время достаточной для выделения остатков кислоты из расширенного графита (применение температуры ниже 150оС не обеспечивает удаление следов кислоты из графита, а выше 180оС делает подложку хрупкой, ломкой); вторичное вальцевание способствует большему укреплению расширенного графита на подложке с размягченным после термообработки лаком и дает гладкую с металлическим блеском поверхность.

Предлагаемый способ осуществляется следующим образом.

Подложку, выполненную из стеклоленты, стеклоткани, стеклосетки или других материалов шириной 50 ± 2 мм, пропитанную лаком, подают на вальцы с фиксированным зазором и в этот зазор равномерно поступает расширенный графит из бункера-дозатора. Проходя между валками, графит уплотняется и прикатывается к основе-подложке с образованием слоя с однородными как по толщине, так и по ширине свойствами. В процессе изготовления для контроля электрических свойств ленты производится непрерывное измерение сопротивления погонного метра ленты с помощью омметра.

После этого ленту термообрабатывают при определенной температуре (в случае применения например лака бакелитового при 160оС) в печи и далее направляют на вальцы для повторной прокатки. При этом используется тот же режим вальцевания, что и в случае первичного вальцевания.

Далее графитовую ленту наматывают на катушки по 300-500 м. Плотность графитового покрытия составляет 4-12 г/см3; толщина ее равна 2-4 мкм, сопротивление 1 пог.м находится в пределах 6 ± 0,5 Ом.

В данном случае эта величина сопротивления является определяющей исходя из заданных условий применения, требуемых характеристик мощности и температуры нагрева.

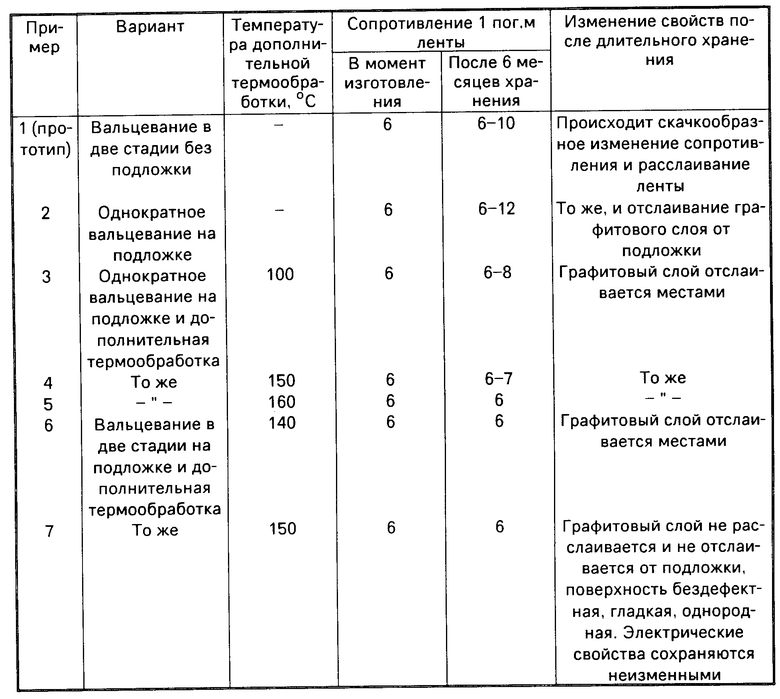

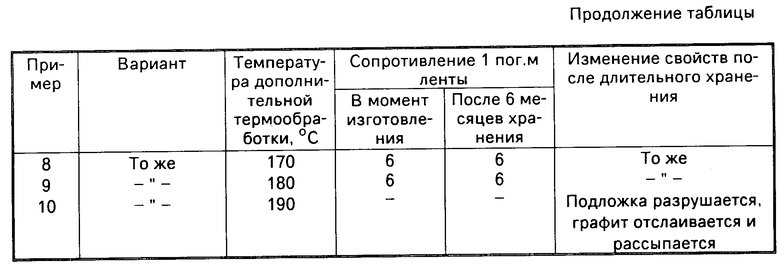

Примеры осуществления способа (1-8), выполненные как при использовании различных температур дополнительной термообработки (примеры 3-6), так и при применении вторичного вальцевания (примеры 6-8) сведены в таблице.

Таким образом, применение дополнительной термообработки и вторичного вальцевания (примеры 7-9) обеспечивает как в момент изготовления, так и после длительного хранения сохранение всех свойств нагревательной ленты в заданных параметрах.

Использование предлагаемого способа изготовления электронагревательной ленты из расширенного графита обеспечивает по сравнению с существующими способами следующие преимущества: обеспечивается стабильность электрических и механических свойств даже при длительном хранении (до 3 лет и более); при использовании ленты для изготовления электронагревателей при их монтаже не происходит отслаивания графита от подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ЛЕНТЫ НА ОСНОВЕ ГРАФИТА | 1992 |

|

RU2050602C1 |

| РЕЗИСТИВНАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2046411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ ИЗ ГРАФИТА | 1992 |

|

RU2050702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ ИЗ ГРАФИТА | 1999 |

|

RU2153777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| Состав для резистивного пленочного нагревателя | 1984 |

|

SU1302442A1 |

| ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2105029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ ГРАФИТОВОЙ ФОЛЬГИ И ФОЛЬГА | 2007 |

|

RU2370438C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА С ПОВЫШЕННОЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ | 2010 |

|

RU2443623C1 |

| Гибкий полимерный нагреватель | 1985 |

|

SU1361730A1 |

Назначение: для изготовления нагревателей. Сущность изобретения: изготовление электронагревательной ленты из расширенного графита осуществляют путем двукратного вальцевания, причем первичное вальцевание расширенного графита производят на подложке, пропитанной лаком, а перед вторичным вальцеванием электронагревательную ленту дополнительно термообрабатывают при 150 - 180°С. Данный способ обеспечивает следующее преимущество: стабильность электрических и механических свойств при длительном хранении и при проведении монтажных работ. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА, при котором последний подвергают двукратному вальцеванию, отличающийся тем, что первичное вальцевание производят на подложке, пропитанной бакелитовым лаком, полученный полуфабрикат термообрабатывают при 150 180oС, после чего пропускают его через вальцы, обеспечивая вторичное вальцевание.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ N 3704537, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-06-09—Публикация

1992-08-10—Подача