Изобретение относится к области электротехнической, композиционной керамики и к средствам нагрева промышленных и жилых помещений, сооружений и иным средствам нагрева текучих газовых и жидких сред.

Известен способ изготовления керамических электронагревателей, согласно которому на сотовый носитель из кордиеритовой непроводящей керамики наносят тонкий проводящий слой оксидов олова или титана с легирующими добавками или сложных оксидов со структурой типа перовскита (А.Ю. Логинов, А.А. Иванов, патент RU 2108140, МКИ В 01 D 53/86).

Недостатками таких электронагревателей является малая мощность, ограниченная высокими плотностями тока тонких (10-50 мкм) проводящих слоев и малые размеры сотовых блоков.

Наиболее близким аналогом заявляемого способа является способ изготовления керамических электронагревателей, включающий формование электронагревательных элементов со сквозными каналами сотовой структуры из композиционных материалов, содержащих проводящие и непроводящие компоненты, термообработку и сборку в корпусе с токоподводами (H.S. Gandhi, C.K. Narula. История развития технологии блочных автомобильных катализаторов. Химия в интересах устойчивого развития, т. 5, с. 320, 1997).

Наиболее близким аналогом устройства является "Электронагреватель текучей среды" SU 1254596 А1, 03.08.84, кл. Н 05 В 3/24, в котором керамический нагреватель из электропроводящего композиционного материала имеет сотовую структуру и располагается в прямоугольном корпусе из изоляционных слоев между плоскими боковыми токоподводами таким образом, что токоподводы граничат непосредственно с керамическим электронагревателем, а стенки сотовых каналов направлены под углом 45o к токоподводам. При таком подключении сотового электронагревателя толщина проводящих стенок удваивается и можно получать большую равномерность нагрева при меньшей плотности тока.

К недостаткам известного технического решения следует отнести возрастание плотности тока в контактном керамическом слое, примыкающем к токоподводам вершинами каналов. При таком соединении появляется сопротивление на границе фаз металл-керамика и, как следствие, потери мощности и качества контактов нагревателя. Эти недостатки возникают из-за того, что удельное сопротивление в тонких контактных слоях, примыкающих к токоподводам и электронагревателе одинаково.

Для крупноразмерных электронагревателей высокой мощности контактные слои еще более подвержены перегреву, поскольку не имеют прямого теплообмена с текучей средой, а это может привести к окислению граничного слоя металл-керамика, нестабильности контактов и дополнительной потере мощности.

Технический результат, на достижение которого направлено изобретение, заключается в повышении стабильности, эффективности, экономичности и экологичности нагрева.

При этом обеспечиваются малые омические потери в контактных слоях, граничащих с токоподводами, и хорошая герметизация и адгезионная прочность изоляционных слоев керамического электронагревателя. Надежность таких покрытий зависит от способности выдерживать "термоудары", соотношения термических коэффициентов расширения и их химической совместимости.

Указанный технический результат в части, относящейся к устройству, достигается тем, что керамический электронагреватель текучей газовой или жидкой среды, выполненный в виде электронагревательных элементов со сквозными каналами сотовой структуры из композиционных материалов с проводящими и непроводящими компонентами, снабжен контактным и изоляционным слоями, изготовленными из тех же композиционных материалов, при этом в материале контактного слоя концентрация проводящих компонентов увеличена вдвое, а в материале изоляционного слоя их концентрация уменьшена вдвое по сравнению с концентрацией тех же компонентов в материале электронагревателя так, чтобы контактный и изоляционный слои отличались по удельному сопротивлению от удельного сопротивления электронагревателя на 1-2 порядка соответственно в меньшую и большую сторону.

Электронагревательные элементы со сквозными каналами сотовой структуры могут быть соединены в моноблоки с помощью нанесенных контактных слоев, расположенных параллельно токоподводам, и изоляционных слоев, расположенных перпендикулярно токоподводам.

Сквозные каналы сотовой структуры электронагревательных элементов могут быть выполнены треугольного сечения и ориентированы одной из стенок треугольных каналов перпендикулярно токоподводам, размещенным на противолежащих боковых сторонах электронагревателя прямоугольной формы.

Сквозные каналы сотовой структуры электронагревательных элементов могут быть выполнены квадратного сечения, а токоподводы размещены по противолежащим углам электронагревателя прямоугольной формы.

Отношение гидравлического диаметра сквозных каналов сотовой структуры к их длине может составлять от 0,08 до 0,1.

Указанный технический результат в части, относящейся к способу, достигается тем, что в способе изготовления керамического электронагревателя текучей газовой или жидкой среды, включающем формование электронагревательных элементов со сквозными каналами сотовой структуры из композиционных материалов, содержащих проводящие и непроводящие компоненты, термообработку и сборку в корпусе с токоподводами, термообработку и сборку электронагревательных элементов осуществляют после дополнительного нанесения контактных и изоляционных слоев, которые изготавливают из тех же композиционных материалов, изменяя массовую концентрацию проводящих компонентов в материале электронагревателя в интервале от 10 до 40% так, чтобы получить нужную величину удельного сопротивления, в материале контактного слоя концентрацию проводящих компонентов увеличивают вдвое, а в материале изоляционного слоя их концентрацию уменьшают вдвое по сравнению с концентрацией тех же компонентов в материале электронагревателя так, чтобы они отличались по удельному сопротивлению от удельного сопротивления электронагревателя на 1-2 порядка соответственно в меньшую и большую сторону.

Формование электронагревательных элементов со сквозными каналами сотовой структуры может быть осуществлено методами экструзии, укладки или намотки пропитанных формообразующих элементов или прессования формовочной массы.

В качестве проводящих компонентов могут быть использованы сложные оксиды переходных и основных элементов со структурой перовскита, и/или элементарный углерод, и/или графит, а в качестве непроводящих компонентов используют алюмосиликаты, включающие оксиды магния, и/или лития, и/или фосфора, и/или бора, и/или циркония, органические или кремнеорганические добавки.

Электронагревательные элементы со сквозными каналами сотовой структуры могут быть соединены в моноблоки с помощью нанесенных контактных слоев, расположенных параллельно токоподводам, и изоляционных слоев, расположенных перпендикулярно токоподводам.

Сквозные каналы сотовой структуры электронагревательных элементов могут быть изготовлены треугольного сечения и ориентированы одной из стенок треугольных каналов перпендикулярно токоподводам, размещенным на противолежащих боковых сторонах электронагревателя прямоугольной формы.

Сквозные каналы сотовой структуры электронагревательных элементов могут быть изготовлены квадратного сечения, а токоподводы размещены по противолежащим углам электронагревателя прямоугольной формы.

Указанный технический результат в части, относящейся к материалу, достигается тем, что в материале для керамического электронагревателя текучей газовой или жидкой среды, включающем композиционные материалы из проводящих и непроводящих компонентов, в качестве проводящих компонентов используют сложные оксиды переходных и основных элементов со структурой перовскита, и/или элементарный углерод, и/или графит, а в качестве непроводящих компонентов используют алюмосиликаты, включающие оксиды магния, и/или лития, и/или фосфора, и/или бора, и/или циркония, органические или кремнеорганические добавки.

Примеры реализации изобретения.

Пример 1. Иллюстрирует заявленное техническое решение по изготовлению керамического электронагревателя на основе модифицированного лантаном кобальтита кальция как высокотемпературного оксидного электронного проводящего компонента. Его готовили по технологии производства керамических изделий обжигом при 1200oС в течение 4 ч смеси углекислого кальция, оксалата кобальта и нитрата лантана после тщательного растирания.

Компоненты взяты в соотношении, соответствующем соединению Ca09La01CoО3, имеющему низкое удельное сопротивление <0,1 Ом/см и малый температурный коэффициент сопротивления в области температур 0-800oС (Павловский А.В. и др. Известия АН СССР. Неорганические материалы, т. 13, 3, с. 485-489, 1977).

Для приготовления формовочной массы нагревателя использовали 150 г проводящих оксидов с размером частиц <40 мкм, которые перетирали с 350 г каолина и органическими компонентами на основе картофельного крахмала (приготовленными по способу, изложенному в патенте RU 2155729, Логинов А.Ю. и др. от 27.07.1999) в количестве 55 г. Полученную смесь увлажняли до ~19% с добавлением раствора 96 г 6-водного цирконилнитрата в воде. Экструдировали сотовые элементы электронагревателя размером 41х45 мм с плотностью каналов 17 каналов/см2 (каналы 2х2 мм, стенка 0,5 мм) и длинной 25 мм. После сушки на воздухе электронагревательные элементы покрывали слоями контактной керамической массы с противолежащих боковых частей сотового блока по граням 45х25 мм. Затем на противолежащие боковые стороны нагревательных элементов по граням 41х25 наносили слои изоляционной керамической массы.

Контактные и изоляционные слои наносили толщиной 0,5-1 мм, а для получения керамических масс использовали тот же состав и технологию приготовления, что для электронагревательных элементов, но концентрацию проводящих оксидов для контактных слоев увеличивали вдвое, а для изоляционных слоев наоборот уменьшали в два раза. При этом удельное сопротивление контактного покрытия получалось в десятки раз ниже, чем у керамической массы нагревателя. Влажность керамической массы для нанесения слоев доводилась до ~50%.

При этом создавались тонкие однородные покрытия сотовых элементов нагревателя, обеспечивающие наилучшее сцепление родственных слоев с близким КТР. Заключительная стадия приготовления образца 1 включала термообработку всего изделия при температуре 750oС на воздухе в течение 3 ч и сборку в корпусе с токоподводами, прилегающими к контактным слоям.

Пример 2. В качестве другого проводящего материала (образец 2) использовали, например, графит, а в качестве непроводящей связки применяли алюмофосфорсиликат, приготовленный на основе каолина и фосфорной кислоты. После смешивания и увлажнения формовочную массу подвергали пластичному формованию, аналогично рассмотренному в примере 1. В данном случае в контактной пасте вдвое увеличивали количество графита, а в изоляционной массе наоборот уменьшали его концентрацию по сравнению с формовочной массой электронагревательных элементов. Все остальные операции, включая термообработку, сохраняли прежними, но блочные элементы нагревателя 33х33х26 объединяли в моноблок 100х100х26 с помощью нанесенных слоев таким образом, чтобы контактные слои были при сборке ориентированы параллельно токоподводам, а изоляционные слои перпендикулярно токоподводам.

Образцы 1 и 2 в приведенных примерах имели рабочую поверхность нагревателя 0,06 и 0,34 м2 соответственно.

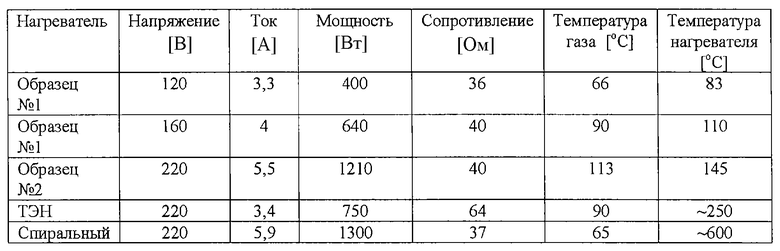

Испытания образцов проводились на установке воздухонагревателя с потоком газа от вентилятора 20 и 40 м3/ч. Сравнительные данные приведены в таблице.

Таким образом, на нагрев одного и того же потока воздуха до 65oС сотовые нагреватели (образцы 1 и 2) расходовали меньшую мощность по сравнению с традиционными нагревателями - ТЭНовым и особенно спиральным электронагревателем. При этом сотовые нагреватели развивали удельную мощность 0,4-0,6 Вт/см при плотности тока 1-1,3 А/см2, в то время как удельная мощность ТЭНа достигала 6 Вт/см2. Поэтому и температура поверхности проволочных нагревателей была значительно выше, чем у сотовых нагревателей. Применение сотовых керамических нагревателей позволяло проводить нагрев воздуха при температурах не выше 150oС экологически чисто, то есть без окисления пыли, органики и поглощения кислорода в нагреваемом помещении.

Испытания показали стабильность и воспроизводимость электрических параметров во времени. Сотовая конструкция из теплопроводной керамики (~50 Вт/м•oС) нагревала поступающий от вентилятора воздух равномерно и с высокой экономичностью, благодаря многоканальности и однородности сотовой структуры. Площадь поверхности сотовых нагревателей в десятки раз больше, чем у традиционных видов нагревателей, что позволяет более равномерно, интенсивно и экономично распределять и передавать тепло.

Испытания образцов керамических электронагревателей показали, что при отношении гидравлического диаметра сквозных каналов сотовой структуры к их длине, равном 0,08-0,1, обеспечивается максимальная теплопроизводительность при минимальном гидравлическом сопротивлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2006 |

|

RU2308822C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2011 |

|

RU2483493C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА С ОТКРЫТОЙ СКВОЗНОЙ ПОРИСТОСТЬЮ | 2000 |

|

RU2180280C2 |

| ПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2255835C2 |

| ДЛИННОМЕРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2074526C1 |

| КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЖАРОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ НЕГО | 2003 |

|

RU2244135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРАФИТСОДЕРЖАЩЕГО НАНОКОМПОЗИТА И ТРИБОХИМИЧЕСКИЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534235C1 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2232308C1 |

| Способ изготовления электронагревательной панели | 2016 |

|

RU2641640C2 |

Изобретение относится к области электротехнической, композиционной керамики и к средствам нагрева промышленных и жилых помещений, сооружений и иным средствам нагрева текучих газовых и жидких сред. Технический результат изобретения заключается в повышении эффективности и равномерного теплообмена керамических электронагревателей потока газов или жидкостей. Керамический электронагреватель текучей газовой или жидкой среды выполнен в виде электронагревательных элементов со сквозными каналами сотовой структуры из композиционных материалов с проводящими и непроводящими компонентами и снабжен контактным и изоляционным слоями. В материале контактного слоя концентрация проводящих компонентов увеличена вдвое, а в материале изоляционного слоя их концентрация уменьшена вдвое по сравнению с концентрацией тех же компонентов в материале электронагревателя так, чтобы контактный и изоляционный слои отличались по удельному сопротивлению от удельного сопротивления электронагревателя на 1-2 порядка соответственно в меньшую и большую сторону. 3 с. и 9 з.п. ф-лы, 1 табл.

| Электронагреватель текучей среды | 1984 |

|

SU1254596A1 |

| Электронагреватель текучей среды | 1983 |

|

SU1089767A1 |

| Материал для электрода электро-НАгРЕВАТЕля из дВуОКиСи циРКОНия | 1979 |

|

SU851789A1 |

| Токопроводящий материал для нагревателей | 1975 |

|

SU562955A1 |

| КОМПОЗИЦИЯ ГИДРОГЕЛЯ | 2005 |

|

RU2410999C2 |

| US 3927300 А, 16.12.1975. | |||

Авторы

Даты

2003-05-27—Публикация

2001-11-01—Подача