Изобретение относится к электронной технике, а именно к способу изготовления анодного блока магнетрона.

Известен способ изготовления анодного блока магнетрона, у которого от внутренней поверхности анодного цилиндра отходит в радиальном направлении определенное количество ламелей, находящихся на равном расстоянии друг от друга и образующих вместе с анодным цилиндром единую конструкцию.

Способ изготовления анодного блока включает выдавливание резонаторной системы с образованием резонаторов и ламелей при сохранении дна, которое затем удаляют вырубкой. На первом этапе образовавшиеся при выдавливании резонаторы через один заполняют вспомогательным материалом и осуществляют вырубку дна в резонаторах, оставшихся незаполненными. На втором этапе аналогичным способом проводят вырубку дна в других резонаторах. На третьем этапе осуществляют вырубку центральной части дна для получения отверстия цилиндрической формы (заявка Японии N 1-239724, кл. H 01 j 9/14, 23/20).

Недостатком данного способа изготовления анодного блока является низкая стойкость инструмента-пуансона, с помощью которого проводится выдавливание резонаторной системы. При выдавливании происходит пластическое деформирование материала заготовки под действием усилий, приложенных к пуансону. Пластическое деформирование материала заготовки происходит при значительных удельных давлениях, что и обуславливает низкую стойкость инструмента.

Прототипом изобретения и одновременно базовым объектом является способ изготовления анодного блока магнетрона, представляющего собой цилиндр с размещенными в центре ламелями, составляющими с ним единую конструкцию, и направленными от внутренней стенки цилиндра к центру.

Способ изготовления анодного блока магнетрона включает изготовление анодного цилиндра с перемычкой в центре в виде плоского диска и последующее формообразование в диске методом холодного выдавливания части резонаторной системы. Одновременно холодным выдавливанием на торцах ламелей формируются канавки под кольцевые связки [1]

Недостатком данного способа изготовления анодного блока магнетрона, как и предыдущего, является низкая стойкость инструмента при холодном выдавливании резонаторной системы. Это обусловлено тем, что при холодном выдавливании материал в очаге деформации находится в условиях всестороннего неравномерного сжатия, в результате чего резко возрастают усилия, необходимые для пластической деформации материала, и, следовательно, существенно возрастает удельное давление на инструмент.

Целью изобретения является повышение стойкости инструмента при формообразовании анодного блока магнетрона.

Цель достигается тем, что в известном способе изготовления анодного блока магнетрона, включающем изготовление анодного цилиндра с внутренней перемычкой в воде плоского диска и последующее формообразование в диске резонаторной системы, формообразование резонаторной системы осуществляют путем пробивки в диске анодного отверстия и резонаторов за один или более этапов, причем при пробивке в два или более этапов вначале пробивают анодное отверстие и прилегающие к нему участки резонаторов, а затем оставшиеся периферийные участки резонаторов.

Кроме того, перед пробивкой с обеих сторон плоского диска изготавливают кольцевую полость, поперечное сечение которой соответствует профилю канавки под кольцевые связки.

Известных технических решений, содержащих сходные отличительные признаки, не обнаружено.

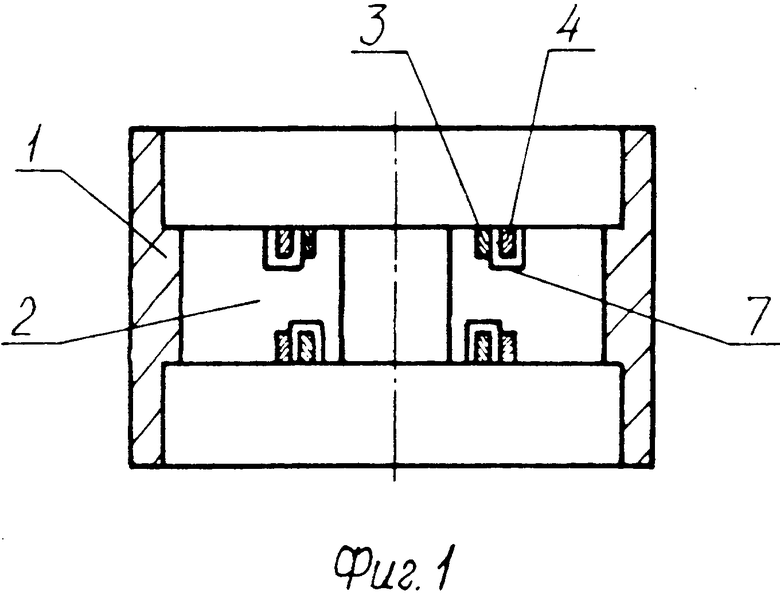

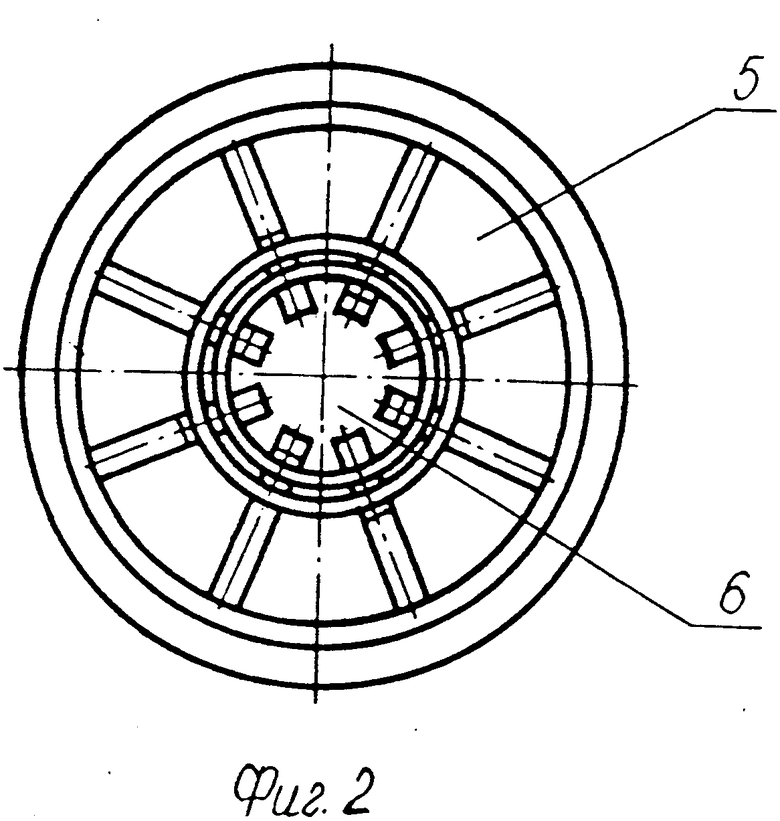

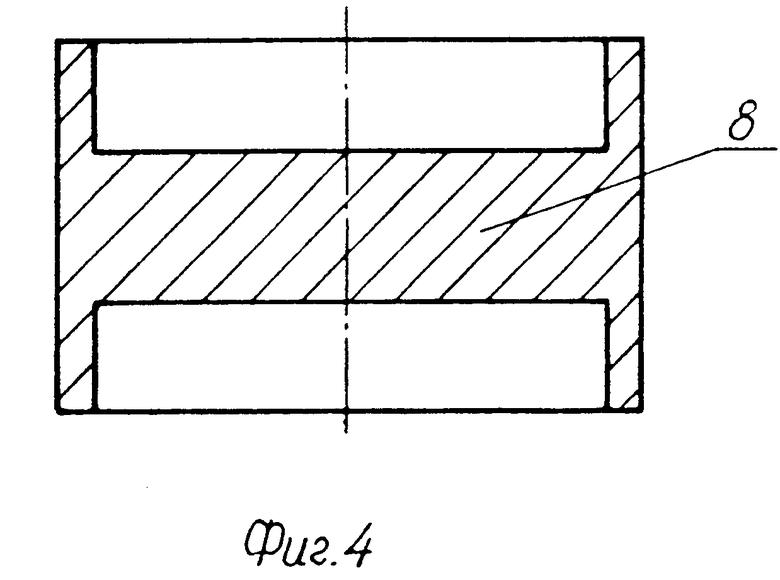

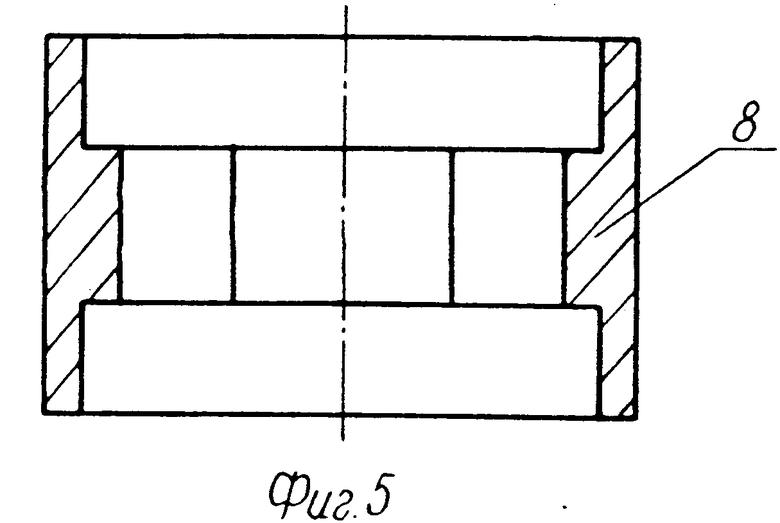

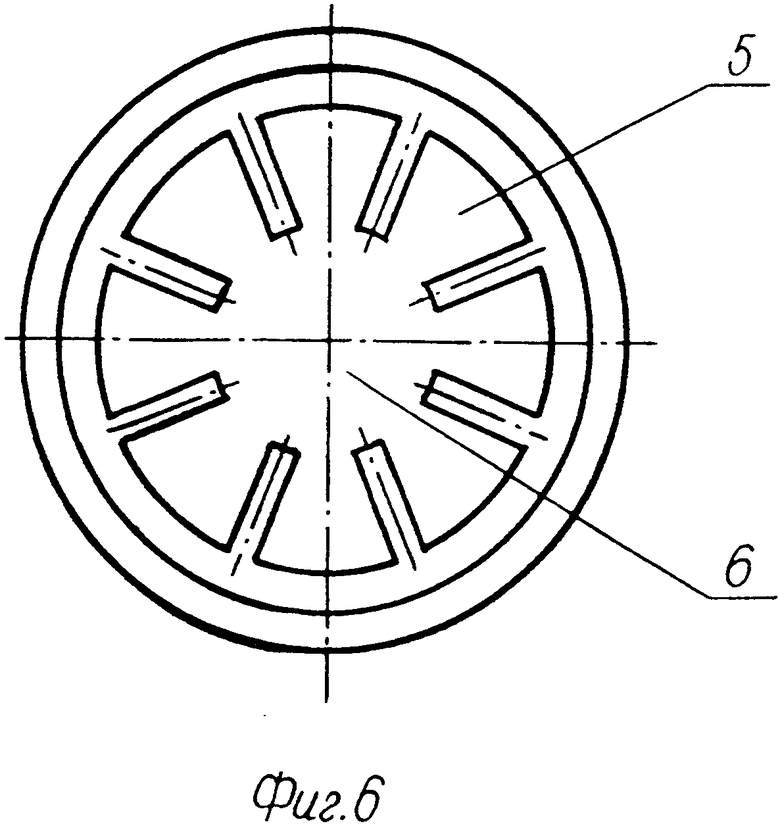

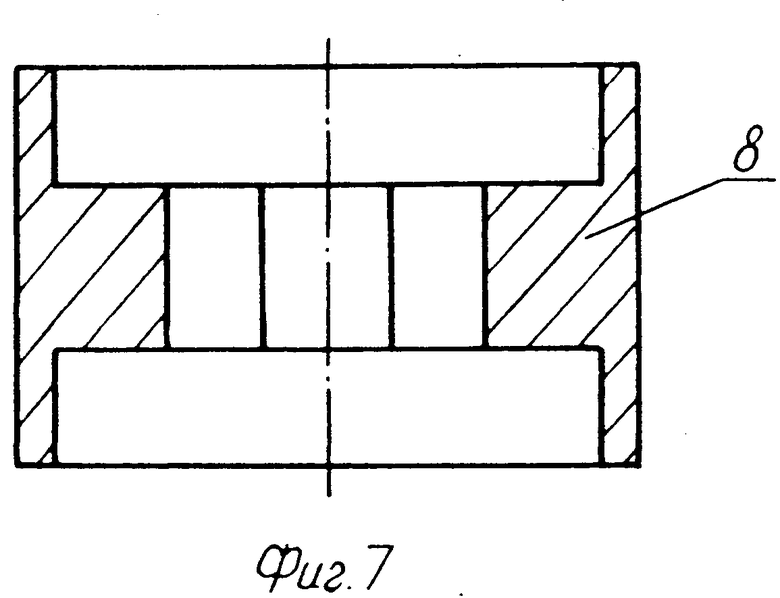

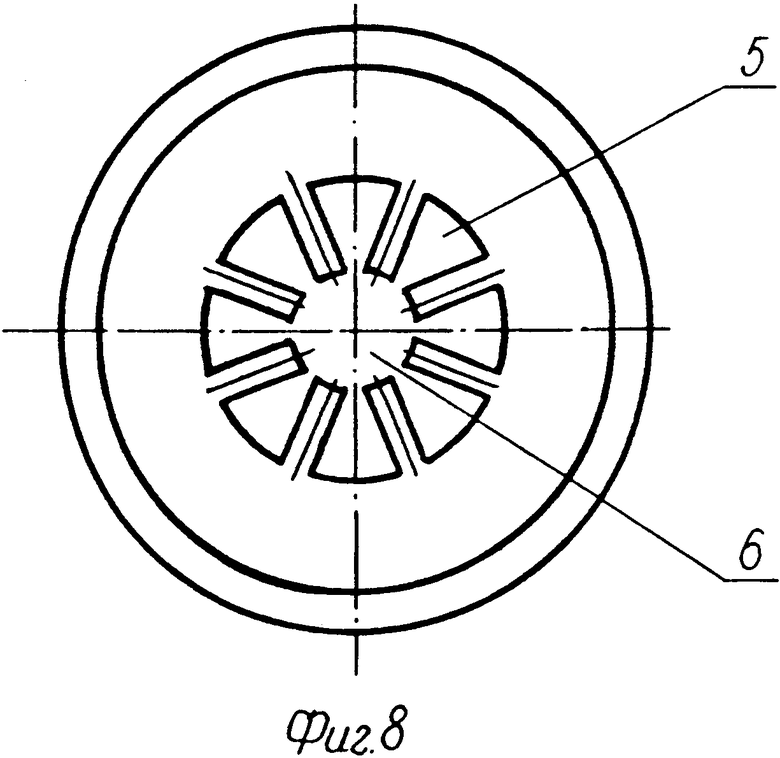

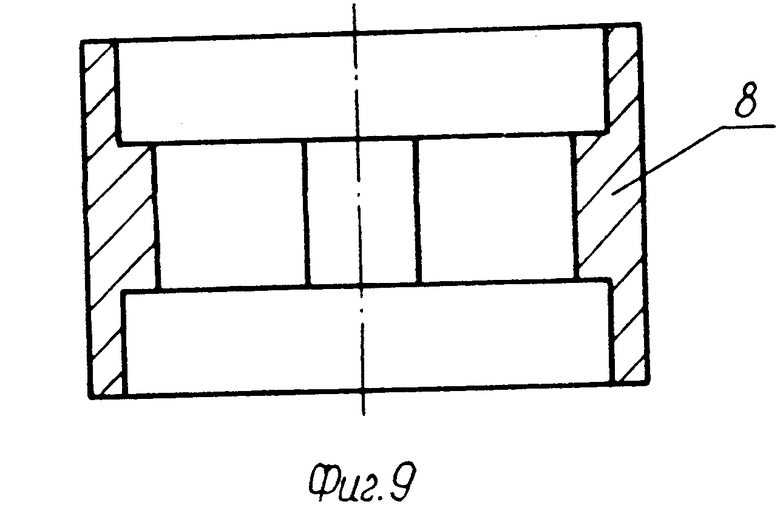

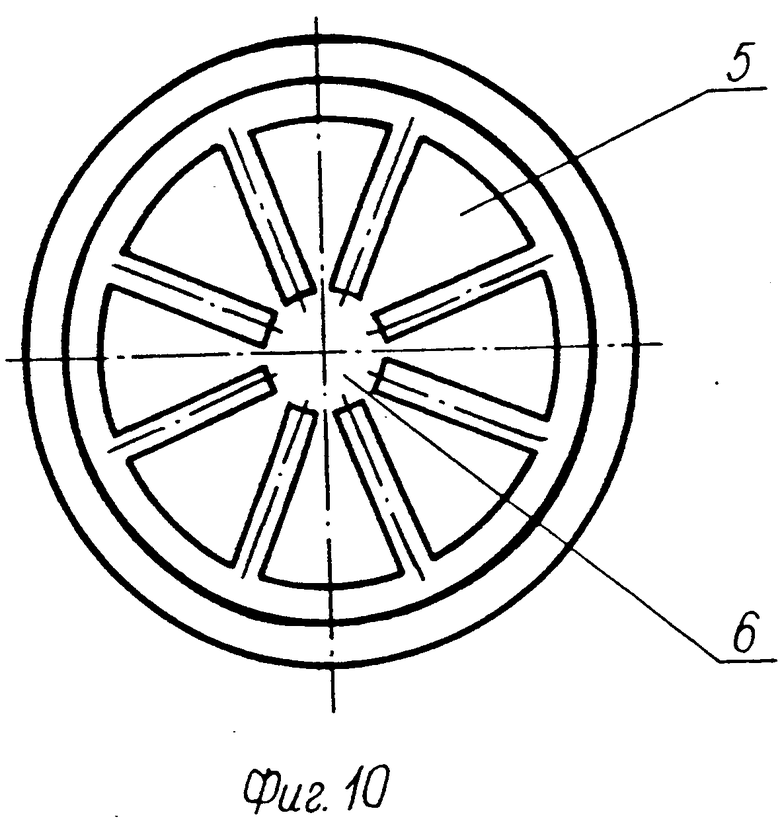

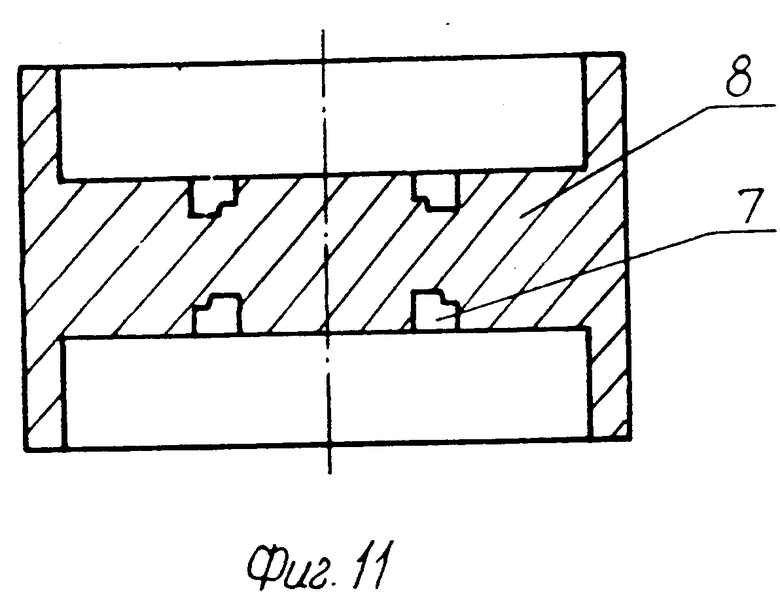

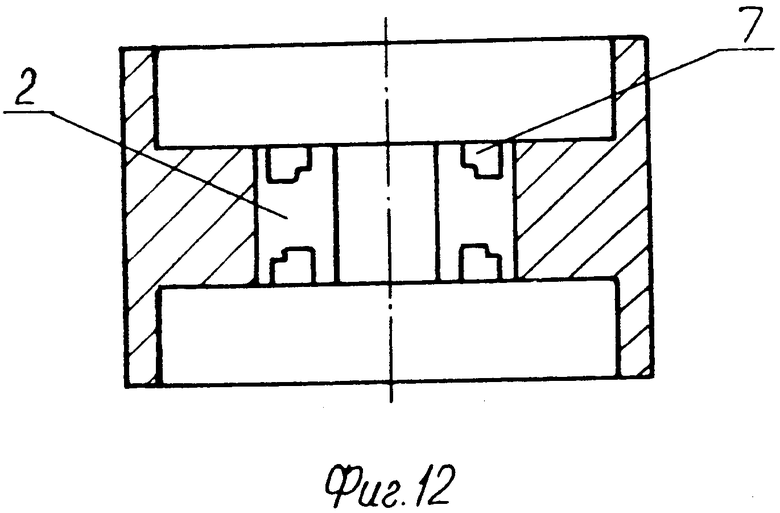

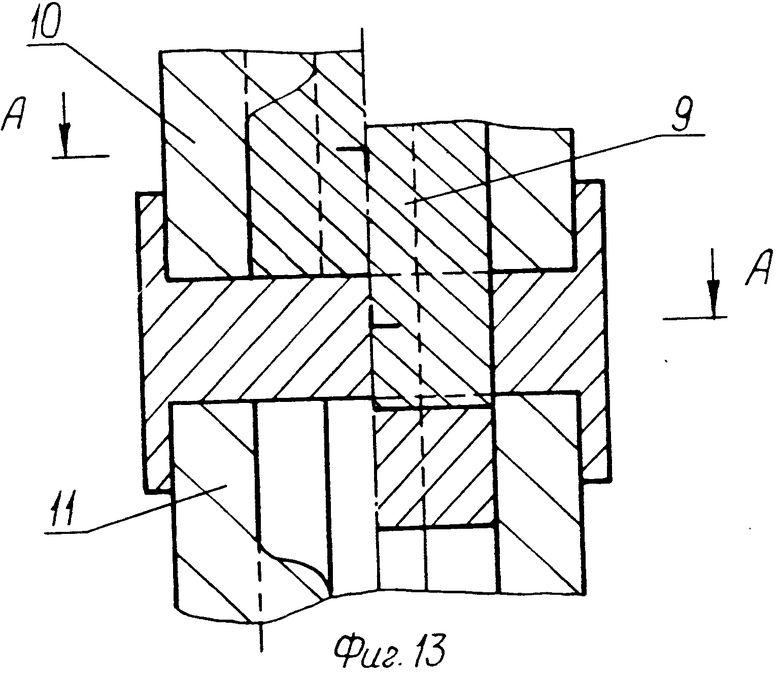

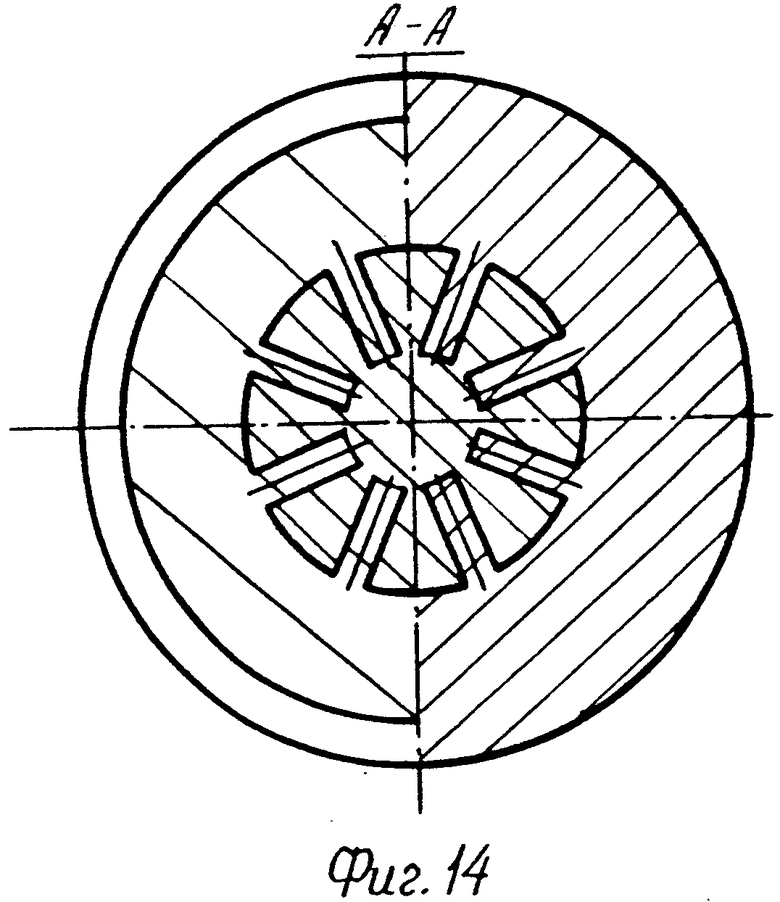

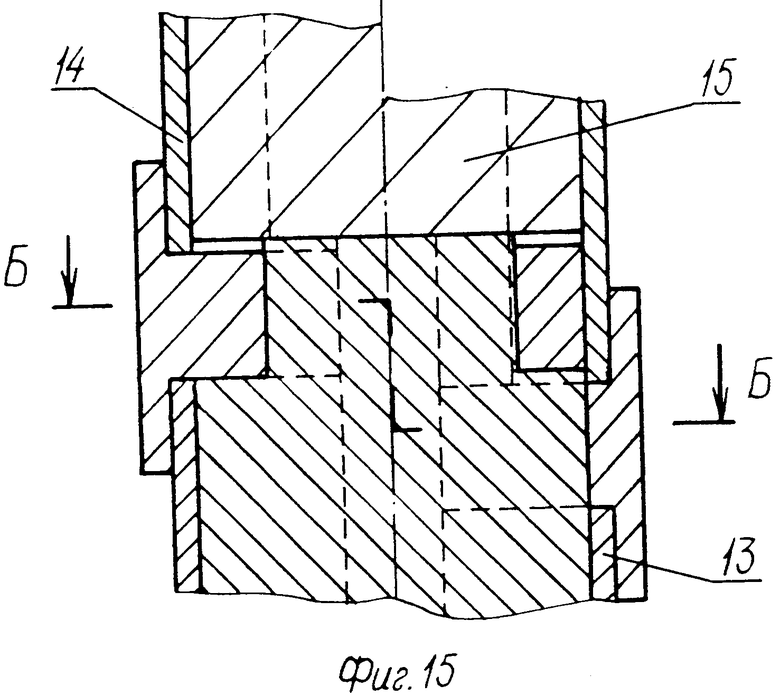

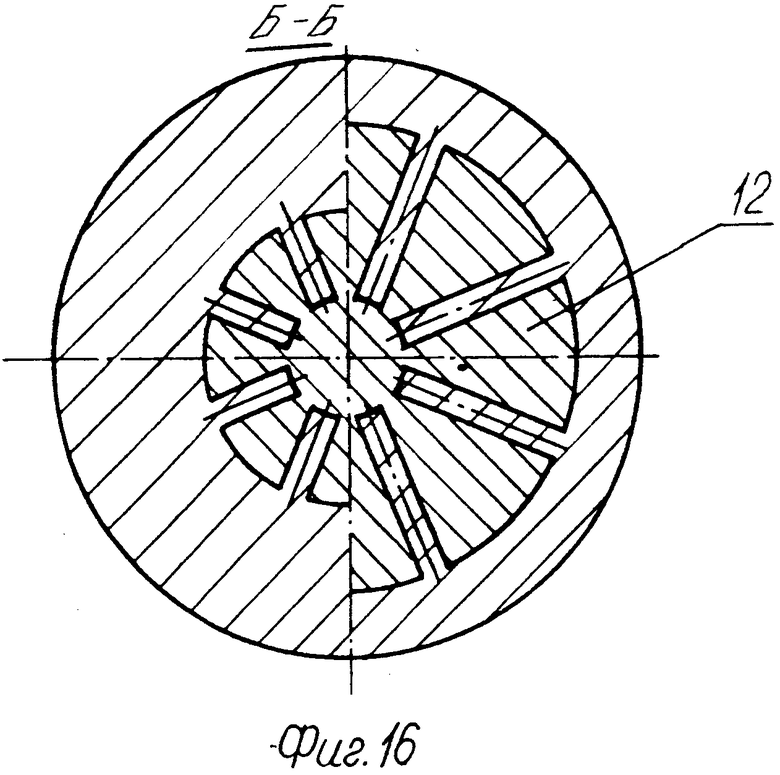

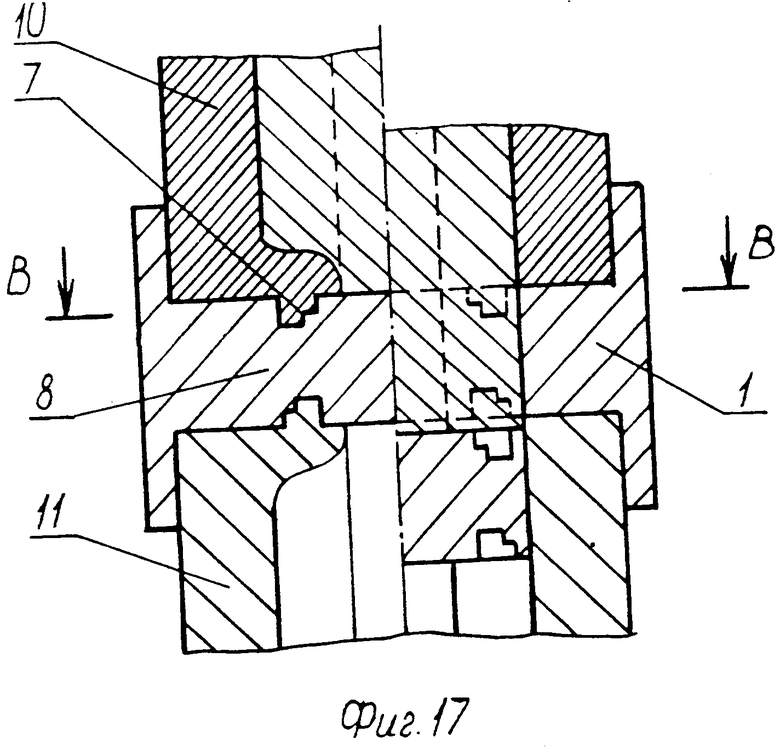

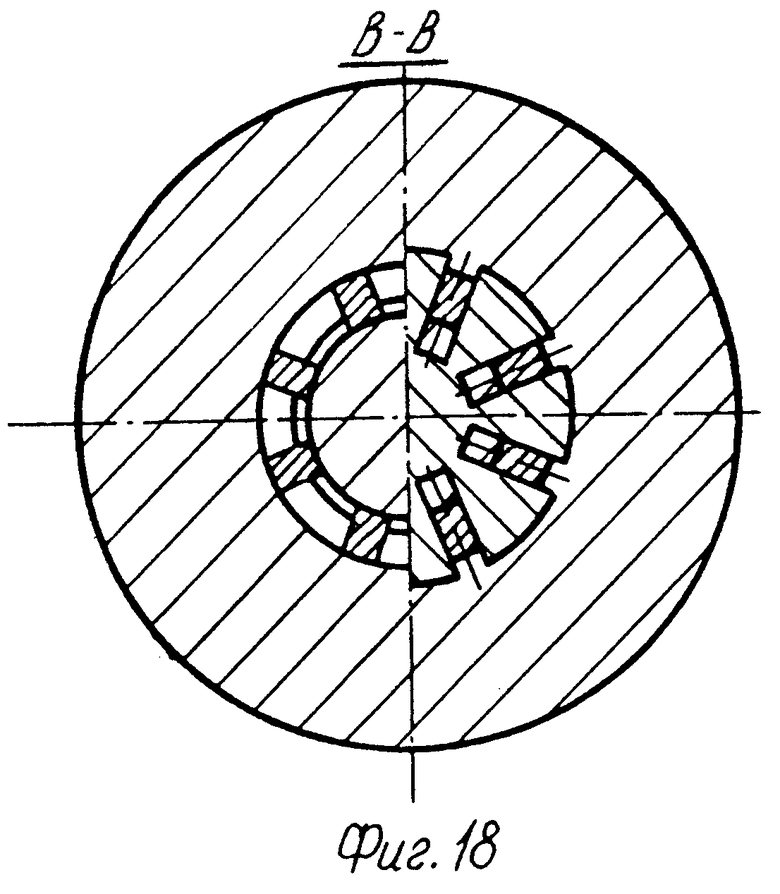

На фиг.1 представлен анодный блок магнетрона, изготовленного по предложенному способу, в разрезе; на фиг.2 то же, вид сверху; на фиг.3 цилиндрическая заготовка под штамповку анодного цилиндра; на фиг.4 анодный цилиндр с внутренней перемычкой в виде анодного диска; на фиг.5 анодный блок с резонаторной системой, получаемой пробивкой за один этап; на фиг.6 то же, вид сверху; на фиг.7 анодный блок после пробивки на первом этапе анодного отверстия и примыкающего к нему участка резонаторов; на фиг.8 то же, вид сверху; на фиг. 9 анодный блок с резонаторной системой, полученной пробивкой за два или более этапов; на фиг.10 то же, вид сверху; на фиг.11 анодный цилиндр с плоским диском, с обеих сторон которого изготовлены кольцевые полости, имеющие поперечное сечение, соответствующее профилю канавки под кольцевые связки; на фиг.12 анодный блок с канавками под кольцевые связки на торцах ламелей; на фиг.13 схема штампа для пробивки резонаторной системы на первом этапе (слева от оси симметрии в начале пробивки; справа после окончания пробивки); на фиг. 14 разрез А-А на фиг.13; на фиг.15 схема штампа для пробивки резонаторной системы на втором этапе (слева от оси симметрии в начале пробивки; справа после окончания пробивки); на фиг.16 разрез Б-Б на фиг.15; на фиг. 17 схема штампа для пробивки резонаторной системы в плоском диске, в котором с двух сторон выполнены кольцевые полости, имеющие поперечное сечение, соответствующее профилю канавки под кольцевые связки; на фиг.18 разрез В-В на фиг.17.

Анодный блок, изготавливаемый по предложенному способу, состоит из анодного цилиндра 1 и ламелей 2, образующих между собой единое целое, а также внутренних и внешних кольцевых связок 3 и 4. Ламели 2, расположенные на одинаковом расстоянии друг от друга вдоль окружности анодного цилиндра 1, образуют резонаторы 5 и анодное отверстие 6 резонаторной системы. Внутренние и внешние кольцевые связки 3 и 4 расположены в канавках 7 на торцах ламели 2 и замыкают накоротко каждую вторую ламель 2 поочередно (фиг.1, 2).

Способ изготовления анодного блока включает следующие операции.

Анодный цилиндр 1 с внутренней перемычкой в виде плоского диска 8 изготавливают штамповкой из цилиндрической заготовки (фиг.3, 4).

Формообразование резонаторной системы осуществляют путем пробивки в плоском диске 8 резонаторов 5 и анодного отверстия 6, причем пробивку проводят в один или более этапов. За один этап производят пробивку тех резонаторных систем, которым соответствуют пуансоны, обладающие достаточной прочностью и жесткостью, т.е. имеющие высокую стойкость. За два и более этапов осуществляют пробивку сложнофасонных резонаторных систем. На первом этапе пробивают анодное отверстие 6 и примыкающие к нему участки резонаторов 5. На втором, а если потребуется и на последующих этапах, пробивают оставшиеся периферийные участки резонаторной системы до получения резонаторов 5 необходимых размеров (фиг.5-10).

Канавки 7 под кольцевые связки 3 и 4 получают следующим образом. С обеих сторон плоского диска 8 анодного цилиндра 1 изготавливают кольцевую полость, поперечное сечение которой соответствует профилю канавки 7. В процессе пробивки часть кольцевой полости, расположенной в районе резонаторов 5, удаляется вместе с отходом, а другая часть остается на образованных торцах ламелей 2. Таким образом происходит формообразование канавок 7 под кольцевые связки 3 и 4 на торцах ламелей (фиг.11-12).

Изготовление кольцевой полости с обеих сторон плоского диска 8 осуществляют или путем формовки за счет пластической деформации материала заготовки, или путем расточки за счет обработки резанием.

На первом этапе пробивка резонаторной системы проводится в штампе, содержащем пуансон 9, прижим 10 и матрицу 11 (фиг.13-14). Пуансон 9, как и прижим 10, расположен на верхней плите штампа, и имеет на цилиндрической поверхности пазы, направленные от периферии к центру. Количество и их ширина соответствуют количеству и толщине ламелей резонаторной системы. Глубина пазов меньше длины ламели, так как на первом этапе предусмотрена вырубка анодного отверстия 6 и примыкающей к нему части резонаторов 5.

Прижим 10 представляет собой втулку с цилиндрическим отверстием, диаметр которого соответствует наружному диаметру пуансона 9. В отверстии прижима размещены выступы по направлению от периферии к центру. Выступы заходят в пазы пуансона 9 и в процессе вырубки перемещаются в них вдоль оси пуансона 9.

Матрица 11 расположена на нижней плите штампа и в центре ее имеется цилиндрическое отверстие с выступами в радиальном направлении. Размеры выступов соответствуют размерам пазов в пуансоне 9.

Такая конструкция пуансона 9 и матрицы 11, размеры которых в радиальном направлении меньше размеров готовой резонаторной системы, позволяют существенно повысить их прочность и жесткость, а следовательно, и стойкость.

На втором этапе пробивку оставшейся части резонаторов 15 проводят в штампе, содержащем размещенные на нижней плите пуансон 12 и съемник 13, и расположенные на верхней плите матрицу 14 и выталкиватель 15 (фиг.15, 16).

Пуансон 12 имеет ступенчатую цилиндрическую поверхность, больший диаметр которой соответствует диаметру заданной резонаторной системы, а меньший диаметру резонаторов 5, полученных на первом этапе пробивки. Для формирования ламелей 2 в пуансоне 12 предусмотрены радиальные пазы, глубина которых соответствует длине ламелей 2. Ширина радиальных пазов на пуансоне 12 на 0,02-0,03 мм больше, чем ширина пазов на пуансоне 9, которым формируют ламели 2 на первом этапе обработки. Это сделано для того, чтобы можно было установить на пуансон 12 заготовку, полученную на первом этапе пробивки, т.е. зафиксировать положение пробитой части резонаторной системы относительно пуансона 12.

Матрица 14 сопрягается при пробивке с пуансоном 12, обеспечивая необходимый зазор между рабочими поверхностями. Длина ее радиальных выступов меньше длины ламелей 2 готовой резонаторной системы, но больше длины оставшейся не пробитой части резонаторов 5.

Выталкиватель 15 расположен внутри рабочей полости матрицы 14 и имеет вид стержня с радиальными пазами, в которых размещены выступы матрицы 14. При подъеме верхней плиты вверх он обеспечивает удаление отходов из рабочей полости матрицы 14.

Штамп для пробивки анодного цилиндра 1, имеющего с обеих сторон плоского диска 8 кольцевую полость, поперечное сечение которой соответствует профилю канавки 7 под кольцевые связки 3 и 4, аналогичен штампу для пробивки резонаторной системы на первом этапе, за исключением следующего. Первым отличием является то, что на торце прижима 10 предусмотрены выступы, которые соответствуют профилю канавок 7 и при пробивке заходят с одной стороны в кольцевую полость плоского диска 8. Это защищает профиль канавки 7 от деформации при пробивке резонаторной системы. Другим отличием является то, что на торце матрицы 11 также выполнены выступы, соответствующие профилю канавки 7. Выступы заходят с другой стороны плоского диска 8 в кольцевую полость, защищая тем самым профиль канавки 7 от деформации при пробивке резонаторной системы (фиг.17, 18).

Штамп для пробивки резонаторной системы на первом этапе работает следующим образом. Анодный цилиндр 1 устанавливают на матрицу 11 и при опускании верхней плиты штампа вниз вначале прижим 10 прижимает плоский диск 8 к матрице 11, а затем пуансон 9 производит пробивку анодного отверстия 6 и примыкающих к нему участков резонаторов 5. При подъеме верхней плиты вверх пуансон 9 выходит из диска 8, который в этот момент прижат к матрице 11. При дальнейшем подъеме верхней плиты прижим 10 также отходит от диска 8 и поднимается вверх вместе с пуансоном 9. После этого анодный цилиндр 1 снимается с матрицы 11, отход остается в полости матрицы 11 и проталкивается вниз при пробивке резонаторной системы в последующем анодном цилиндре 1.

Штамп для пробивки резонаторной системы на втором этапе работает следующим образом. Анодный цилиндр 1 с пробивной частью резонаторной системы устанавливают на пуансон 12. При этом ламели 2 входят в пазы пуансона 12, обеспечивая тем самым фиксацию анодного цилиндра 1. При опускании верхней плиты вниз матрица 14 также опускается вниз, давит на диск 8 и происходит пробивка оставшейся части резонаторной системы. При этом диск 6 перемещается вниз, а отход заходит в рабочую полость матрицы 14. При подъеме вверх верхней плиты съемник 13 сжимает анодный цилиндр 1 с пуансоном 12, а выталкиватель 15 удаляет отходы из рабочей полости матрицы 14.

По предложенному способу можно изготовить резонаторную систему, имеющую 10 ламелей толщиной 2 мм, длиной 13,2 мм и высотой 9,5 мм, последовательно, в три этапа, на механическом прессе усилием 400 кн.

Преимущество предложенного способа изготовления анодного блока магнетрона по сравнению с прототипом заключается в том, что формообразование резонаторной системы осуществляют путем пробивки в плоском диске анодного цилиндра анодного отверстия и резонаторов вместо их выдавливания. Это позволяет существенно снизить удельные нагрузки, действующие на инструмент при пробивке по сравнению с выдавливанием. Кроме того, проведение пробивки последовательно, в несколько этапов, причем при пробивке в два или более этапов вначале пробивают анодное отверстие и прилегающие к нему участки резонаторов, а затем оставшиеся периферийные участки резонаторов, позволяет использовать пуансон с меньшими размерами в радиальном направлении, в результате чего повышается стойкость пуансона.

Выполнение канавок под кольцевые связки путем изготовления с двух сторон плоского диска кольцевых полостей с последующей пробивкой анодного отверстия и резонаторов вместо формовки их в процессе выдавливания резонаторной системы также повышает стойкость инструмента за счет снижения действующих на него удельных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОАКСИАЛЬНЫЙ МАГНЕТРОН | 1988 |

|

RU2047242C1 |

| МАГНЕТРОН С ДИСКРЕТНОЙ ПЕРЕСТРОЙКОЙ ЧАСТОТЫ | 1989 |

|

RU2029407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| РАЗНОРЕЗОНАТОРНЫЙ МАГНЕТРОН С ПЕРЕСТРОЙКОЙ ЧАСТОТЫ | 1993 |

|

RU2056664C1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| УСТРОЙСТВО ЛАРИНА ДЛЯ ПЕРЕСТРОЙКИ ЧАСТОТЫ | 1988 |

|

RU2044360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1992 |

|

RU2030014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

Использование: в электронной технике. Сущность изобретения: в способе изготовления анодного блока магнетрона, включающем изготовление анодного цилиндра с внутренней перемычкой в виде плоского диска и последующее формообразование в диске резонаторной системы, формообразование резонаторной системы осуществляют путем пробивки в диске анодного отверстия и резонаторов за один или более этапов, причем при пробивке в два или более этапов вначале пробивают анодное отверстие и прилегающие к нему участки резонаторов, а затем оставшиеся периферийные участки резонаторов, что позволяет существенно снизить удельные нагрузки, действующие на инструмент. 1 з. п. ф лы, 18 ил.

| Патент США N 5003223, кл | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

Авторы

Даты

1995-10-20—Публикация

1993-07-27—Подача