Изобретение относится к холодной листовой штамповке и может использоваться для получения деталей типа дисков колес и других цилиндрических деталей с отверстиями, изготавливаемых вытяжкой или формовкой.

Известен способ изготовления дисков колес, включающий вырубку заготовки, вытяжку детали, пробивку крепежных и центрального отверстий и вентиляционных окон и окончательное формообразование детали (Нефедов А.П. Конструирование и изготовление штампов. Рис. 154 и описание на стр. 203. М.: Машиностроение, 1973).

Характерной особенностью этого способа является то, что вытяжка детали осуществляется на всю высоту диска. Пробивка вентиляционных отверстий производится в полой заготовке. Ранее использовалась схема пробивки окон по одному, с поворотом детали на необходимый угол (Нефедов А.П. Конструирование и изготовление штампов. Рис. 153 и описание на стр. 202. М.: Машиностроение, 1973; или Мещерин В.Т. Листовая штамповка. Атлас схем. Рис. 79 на листе 12. М.: Машиностроение, 1975). В последнее время пробивку группы вентиляционных окон выполняют одновременно в полой заготовке клиновым штампом на автоматической линии при условии оптимизации их размеров. Конструкция штампа аналогична типовому клиновому штампу, описанному в ряде источников, например, см. Нефедов А.П. Конструирование и изготовление штампов. Рис. 192 и описание на стр. 253. М.: Машиностроение, 1973. По такому способу в настоящее время изготавливают большинство штампованных дисков колес.

Недостатками этого способа являются:

- увеличенное радиальное биение диска, возникающее вследствие анизотропии свойств металла (вдоль и поперек прокатки), приводящей к тому, что диск после операции «вытяжка» под действием существенных остаточных напряжений, различных по этим направлениям, принимает форму овала, для устранения радиального биения диска, снижающего его прочностные характеристики в процессе эксплуатации и соответственно ресурс колеса, применяют дополнительную специальную оснастку, что требует дополнительных затрат и увеличивает трудоемкость изготовления колеса;

- в результате клиновой пробивки отверстий на сложной - криволинейной поверхности диска, выполняемого обычно из толстолистового металла, на внутренней поверхности диска образуются заусенцы, которые необходимо устранить, а это дополнительная трудоемкость;

- сложная конструкция штампа для клиновой пробивки группы вентиляционных окон, работающего в автоматическом режиме, приводит к нестабильности работы сложных механизмов привода пуансонов и требует особо точной наладки и регулировки;

- при штамповке диска из высокопрочной стали, необходимой в современных условиях, велик и неравномерен износ рабочих частей штампа для клиновой пробивки, что требует дополнительного ремонта и запасных частей штампа (пуансонов и матриц).

Наиболее близким к заявленному техническому решению является способ штамповки дисков колес, включающий вырубку листовой заготовки с пробивкой отверстий, из которых в процессе дальнейшего формообразования образуются части вентиляционных окон, вытяжку, обрезку, пробивку центрального и крепежных отверстий, вырезку оставшихся частей вентиляционных окон и окончательное формообразование (патент РФ на изобретение №2092263 «Способ штамповки дисков колес», зарегистрированный в Государственном реестре изобретений 10.10.1997 г.).

Окончательное формообразование выполняется в штампе, состоящем из матрицы, пуансона и прижимного кольца (Нефедов А.П. Конструирование и изготовление штампов. Рис. 159 и описание на стр. 210, а также рис. 178 и описание на стр. 237-238. М.: Машиностроение, 1973). Характерной особенностью этого способа является то, что пробивку вентиляционных окон выполняют в два приема, сначала перед вытяжкой в плоской заготовке пробивают часть окон, прилегающих к центральной зоне диска, а после вытяжки в образовавшейся стенке полой заготовки клиновым штампом пробивают оставшиеся части окон. Пробивка оставшихся частей окон осуществляется не под углом, по нормали к поверхности диска, а горизонтально, что значительно упрощает конструкцию штампа и его ремонтопригодность.

Основным преимуществом при использовании этого способа относительно способа, описанного выше, кроме упрощения конструкции штампов является уменьшение радиального биения за счет существенного повышения равномерности формообразования детали и уменьшение неуправляемого фестонообразования. Лишний металл при выполнении операции окончательного формообразования перемещается в предварительно пробитые в заготовке отверстия, т.к. деформации сжатия превышают деформации растяжения.

Основным недостатком этого способа являются дефекты, возникающие в зоне соединения предварительно вырубленной части отверстий, из которых в дальнейшем образуются вентиляционные окна, и пробиваемые в вытянутой детали оставшиеся части вентиляционных окон.

Это возможные заусенцы, возникающие от смещений одной части окон, относительно другой. На возможные смещения влияют следующие факторы:

- неравномерность толщины заготовки в пределах допуска;

- неравномерное нанесение смазки, влияющее на коэффициент трения;

- возможные перекосы ползуна пресса и гидропневматической подушки.

Устранение этого дефекта требует ручной доработки деталей, что при массовом производстве нежелательно. При штамповке высокопрочного металла, из которого изготавливают современные диски колес, велик износ рабочих частей клинового штампа. Штампы требуют постоянного ремонта и наладки.

Радиальное биение диска уменьшается, но все же вследствие анизотропии свойств металла вдоль и поперек прокатки превышает допустимые значения, и для получения необходимого радиального биения требуется дополнительная доработка диска.

Техническими задачами, на решение которых направлено изобретение, являются:

- уменьшение радиального биения дисков;

- снижение трудоемкости изготовления дисков колес;

- упрощение штамповой оснастки;

- стабилизация процесса штамповки высокопрочной стали;

- повышение прочности и несущей способности автомобильного колеса.

Поставленные задачи решаются за счет того, что в известном способе изготовления дисков колес, включающем вырубку листовой заготовки, вытяжку, обрезку с пробивкой центрального и крепежных отверстий и окончательное формообразование,

отверстия под вентиляционные окна пробивают в листовой заготовке, с чеканкой радиусов по их кромкам на наружной поверхности заготовки, далее выполняют чеканку радиусов по кромкам отверстий на внутренней поверхности заготовки.

Выполнение радиусов необходимо для устранения концентраторов напряжений, образующихся в микротрещинах скола, возникающего при пробивке, и для упрочнения кромки отверстий, из которых в процессе формообразования образуются вентиляционные окна, что исключает их надрывы.

Способ изготовления дисков колес отличается также тем, что операцию вытяжки осуществляют с оставлением плоского фланца, необходимого для последующей обрезки этого фланца по контуру, дальнейшую обрезку плоского фланца выполняют по контуру, обеспечивающему одинаковую высоту готового диска и получение ровного торца диска необходимого для обеспечения качественной сварки с ободом.

Способ изготовления дисков колес отличается еще и тем, что операция окончательного формообразования выполняется с получением опорного цилиндрического фланца диска с равномерно расположенными утолщениями на внутренней поверхности этого фланца в зонах, соответствующих краям вентиляционных отверстий. Окончательное формообразование осуществляют с помощью штампа, состоящего из матрицы, пуансона и прижимного кольца, в котором пуансон выполнен с возможностью получения упомянутых утолщений.

На пуансоне в зонах, соответствующих краям предварительно пробитых в заготовке вентиляционных отверстий, близких друг к другу, выполнены равномерно расположенные по диаметру выемки величиной 10%-20% от исходной толщины металла в зависимости от габаритов и формы вентиляционных отверстий. Необходимость их обусловлена тем, что в штампе металл, находящийся под отверстиями - близко к краю заготовки, деформируется и смещается в высоту значительно больше, чем в остальных участках, где нет отверстий. Это утверждение распространяется для штампов с равномерным минимальным зазором по всему диаметру, где нет возможности металлу увеличивать исходную толщину фланца более выполненного зазора. На краях вытягиваемой детали наибольшая интенсивность напряженно-деформированного состояния, а деформации тангенциального сжатия превосходят величину деформаций радиального растяжения. Так как напряжения сжатия превышают напряжения растяжения, то в результате формообразования металл заполняет эти выемки, образуя утолщения на детали, и незначительно смещается по высоте.

Способ штамповки дисков колес, также отличается тем, что, для исключения штамповочных уклонов вводят обжимку опорного цилиндрического фланца диска, по которому он сопрягается и соединяется с цилиндрической поверхностью монтажного ручья обода.

Сущность способа штамповки дисков колес поясняется чертежами:

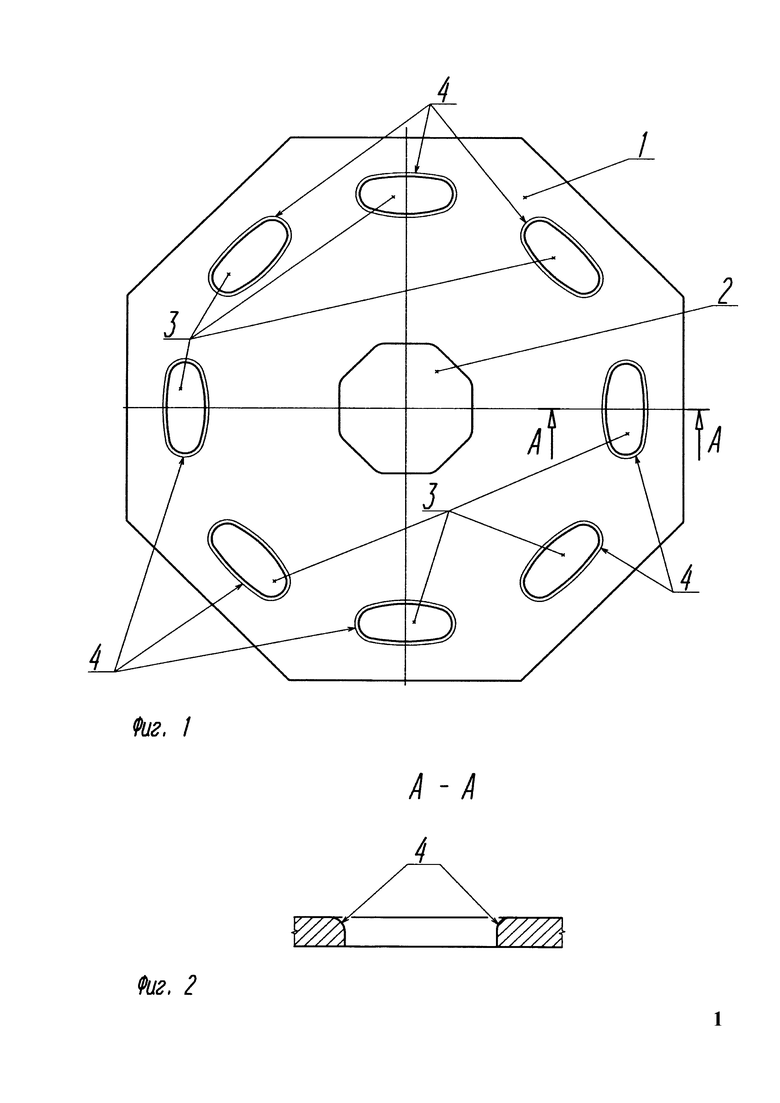

- фиг. 1 - первый этап - формирование исходной заготовки посредством вырубки заготовки, пробивки центрального фиксационного отверстия, пробивки отверстий, из которых в процессе формообразования образуются вентиляционные отверстия, и формообразование радиусов по кромкам вентиляционных окон на наружной поверхности заготовки;

- фиг. 2 - сечение А-А;

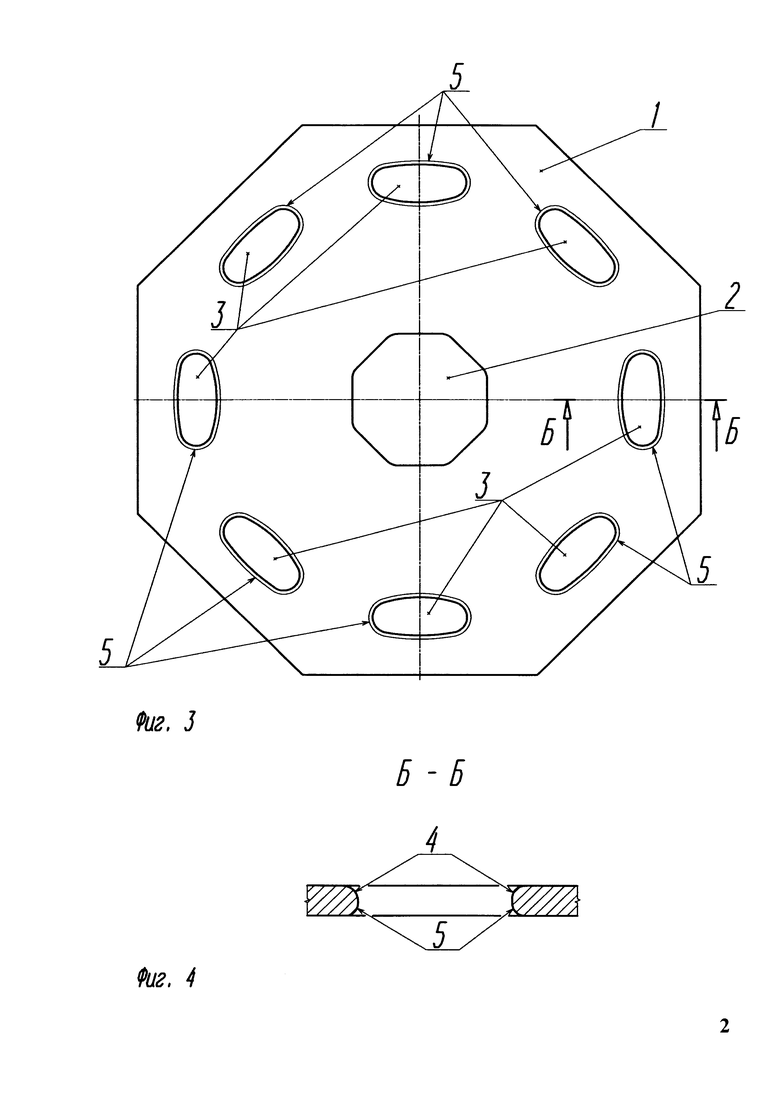

- фиг. 3 - второй этап - формообразование радиусов по кромкам вентиляционных окон на внутренней поверхности заготовки;

- фиг. 4 - сечение Б-Б;

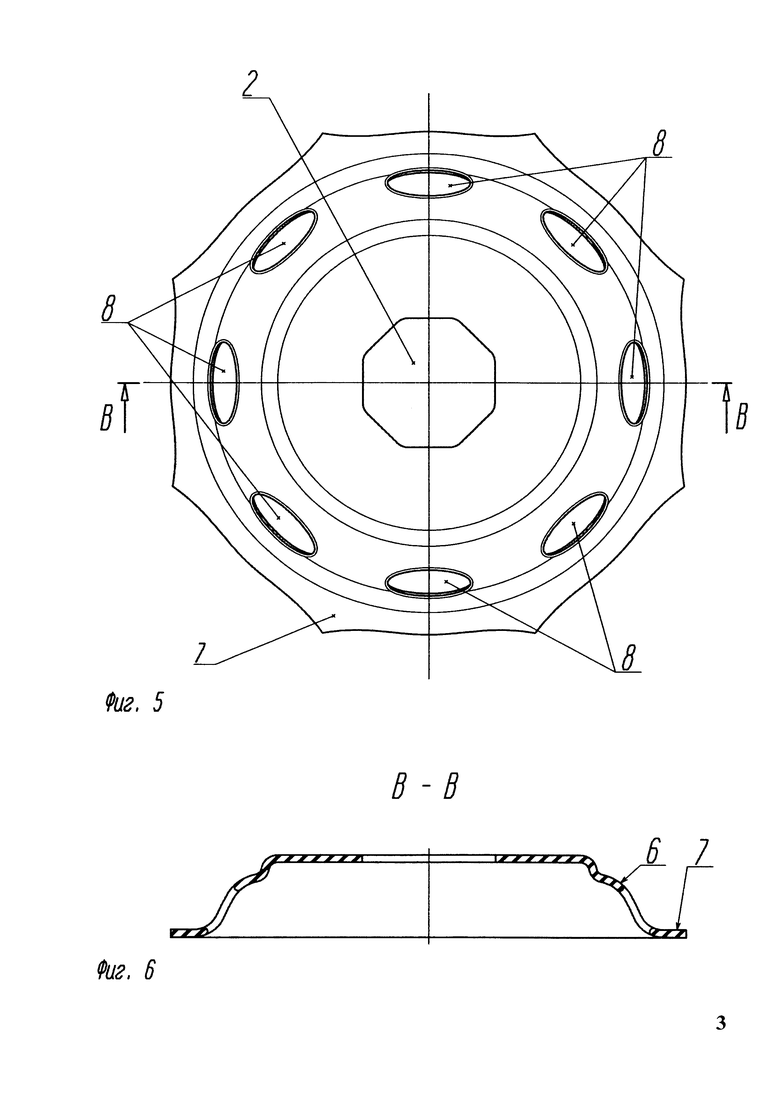

- фиг. 5 - третий этап - вытяжка заготовки не на всю глубину детали (примерно на 2/3 высоты готовой детали) с оставлением плоского фланца, необходимого для последующей обрезки;

- фиг. 6 - сечение В-В;

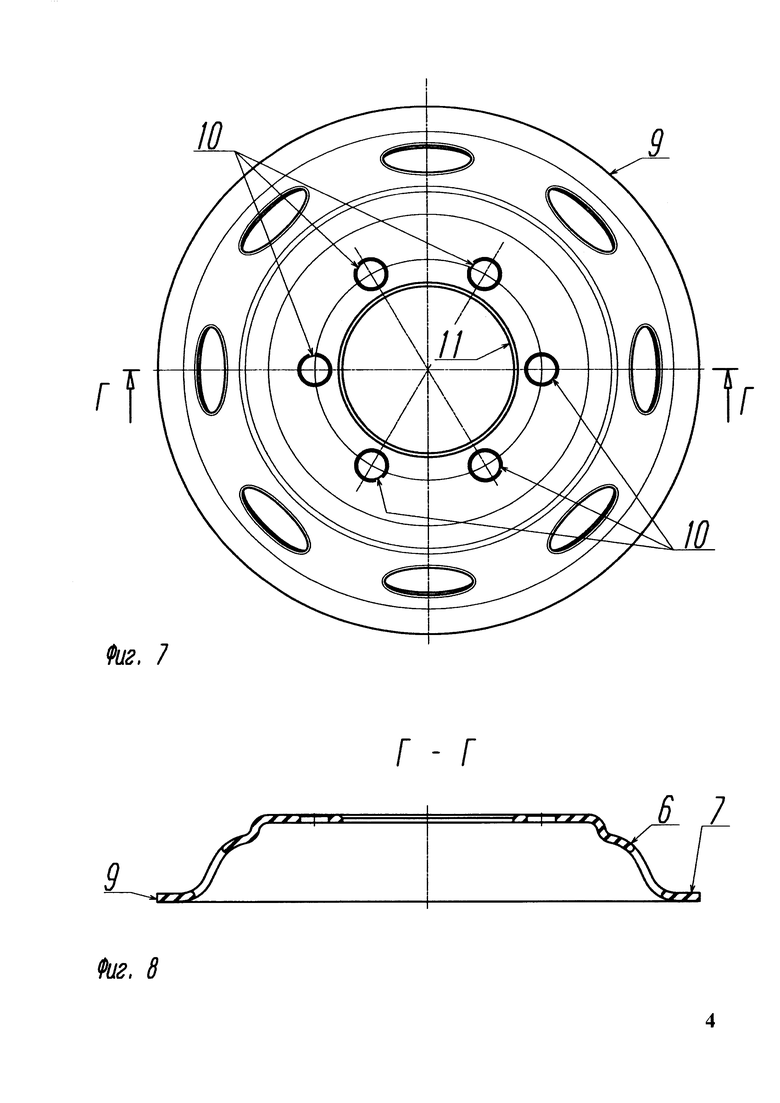

- фиг. 7 - четвертый этап - обрезка плоского фланца по контуру, который обеспечивает одинаковую высоту готового диска, пробивка центрального и крепежных (болтовых) отверстий;

- фиг. 8 - сечение Г-Г;

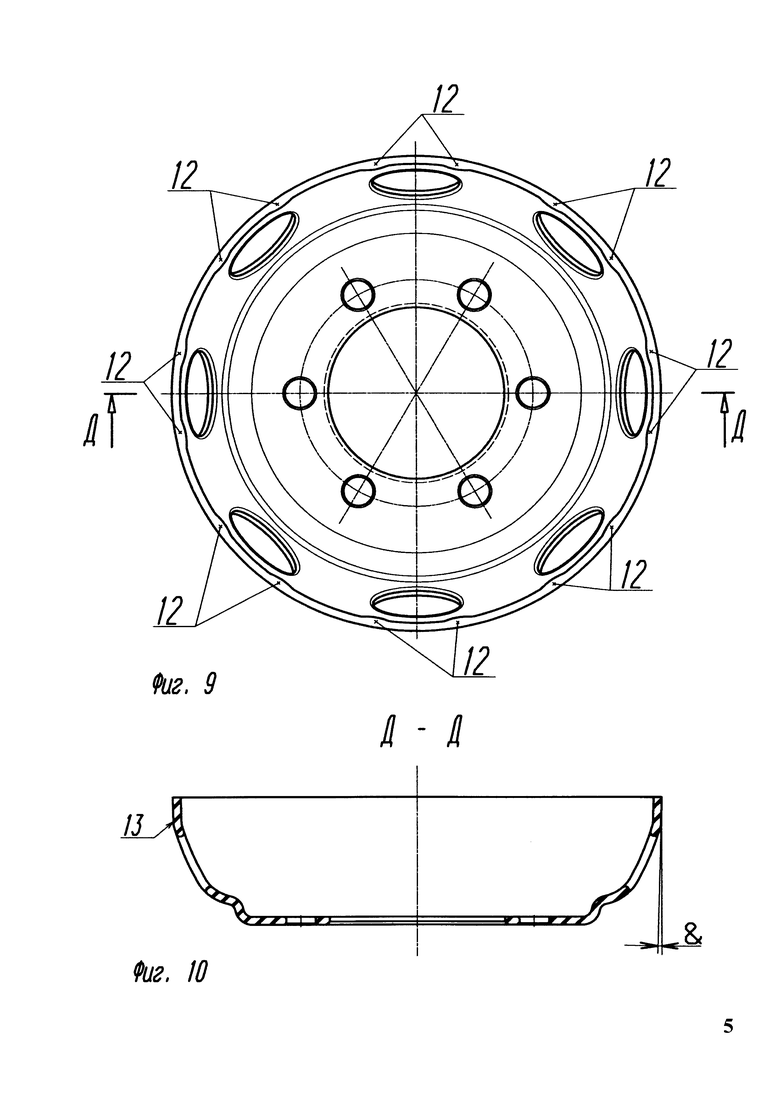

- фиг. 9 - пятый этап - показано окончательное формообразование детали с получением равномерно расположенных зон увеличенной толщины на внутренней поверхности опорного цилиндрического фланца диска;

- фиг. 10 - сечение Д-Д, где & - штамповочный уклон;

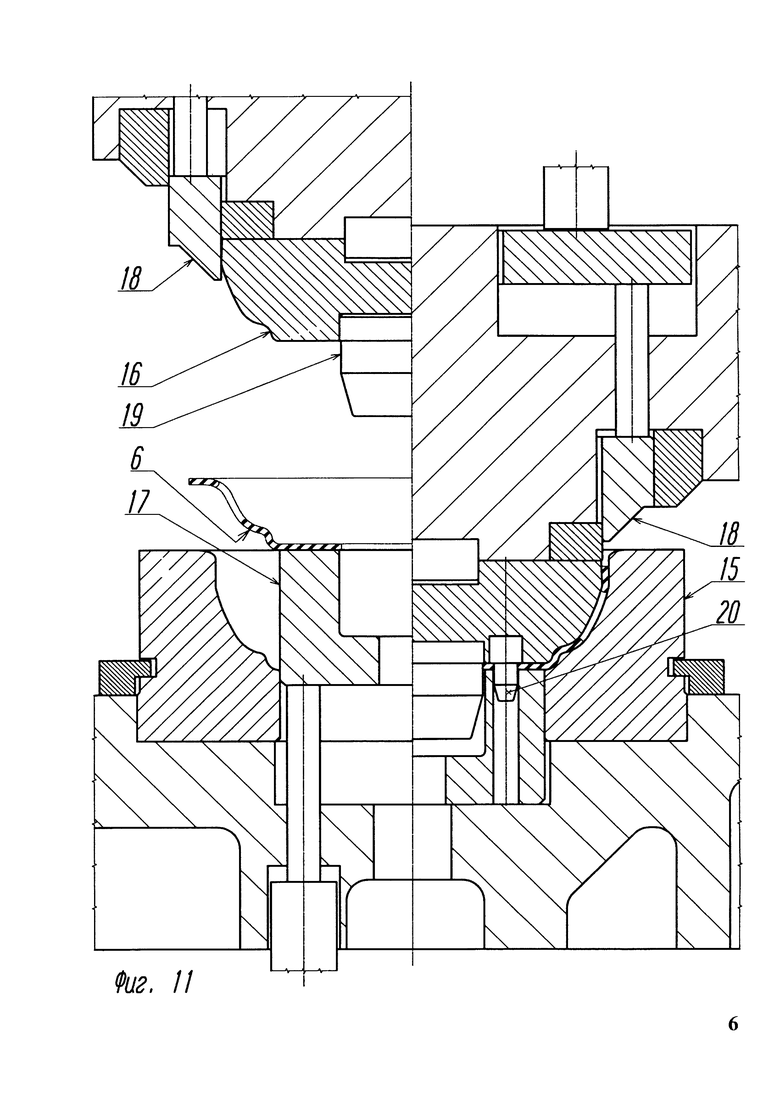

- фиг. 11 - показано поперечное сечение штампа для окончательного формообразования;

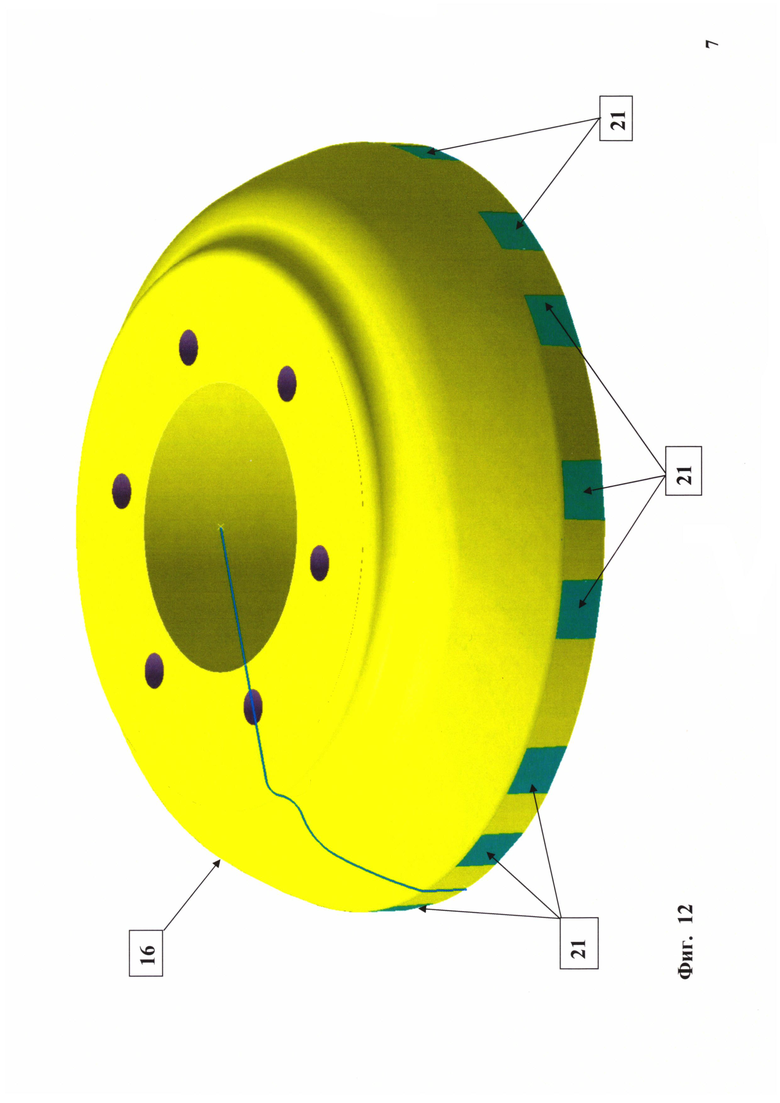

- фиг. 12 - показан пуансон штампа для окончательного формообразования с выемками для получения равномерно расположенных зон увеличенной толщины;

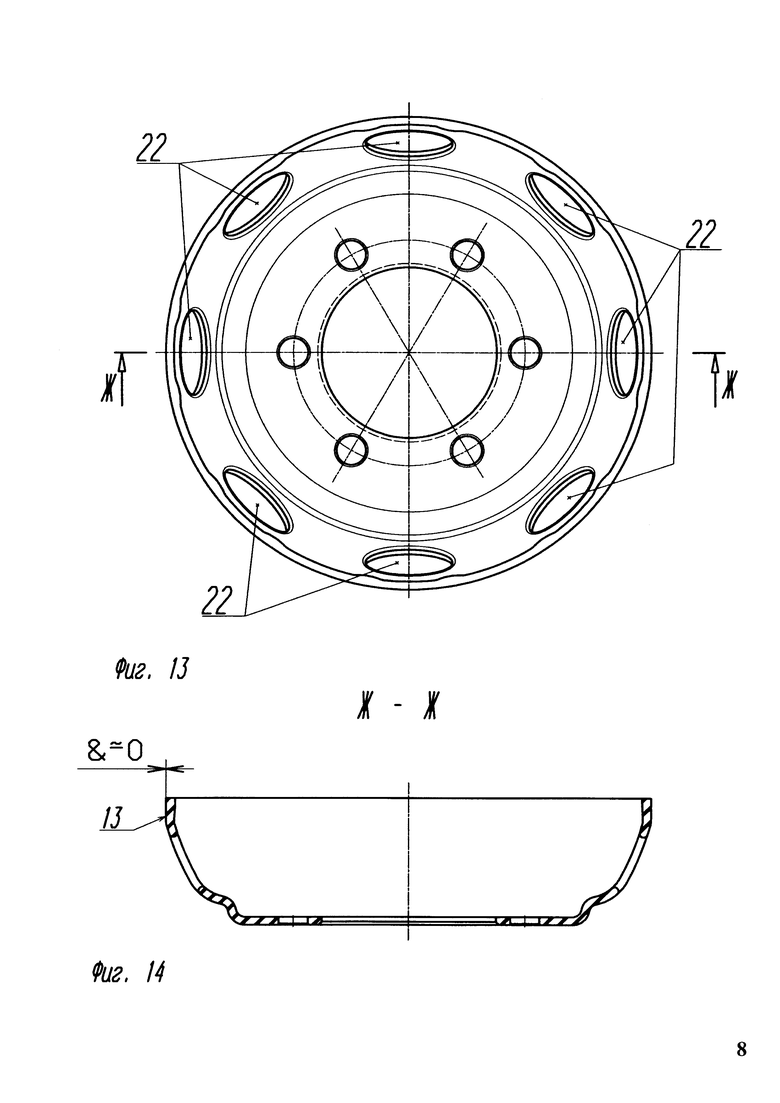

- фиг. 13 - шестой этап - обжимка опорного цилиндрического фланца диска - завершение формообразования детали;

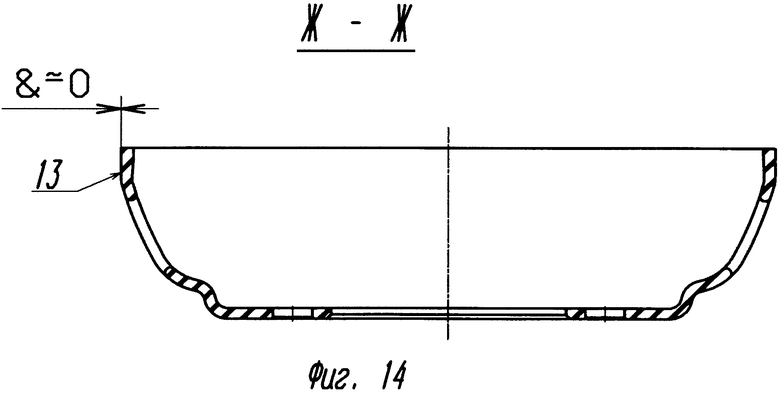

- фиг. 14 - сечение Ж-Ж, где штамповочный уклон &≈0;

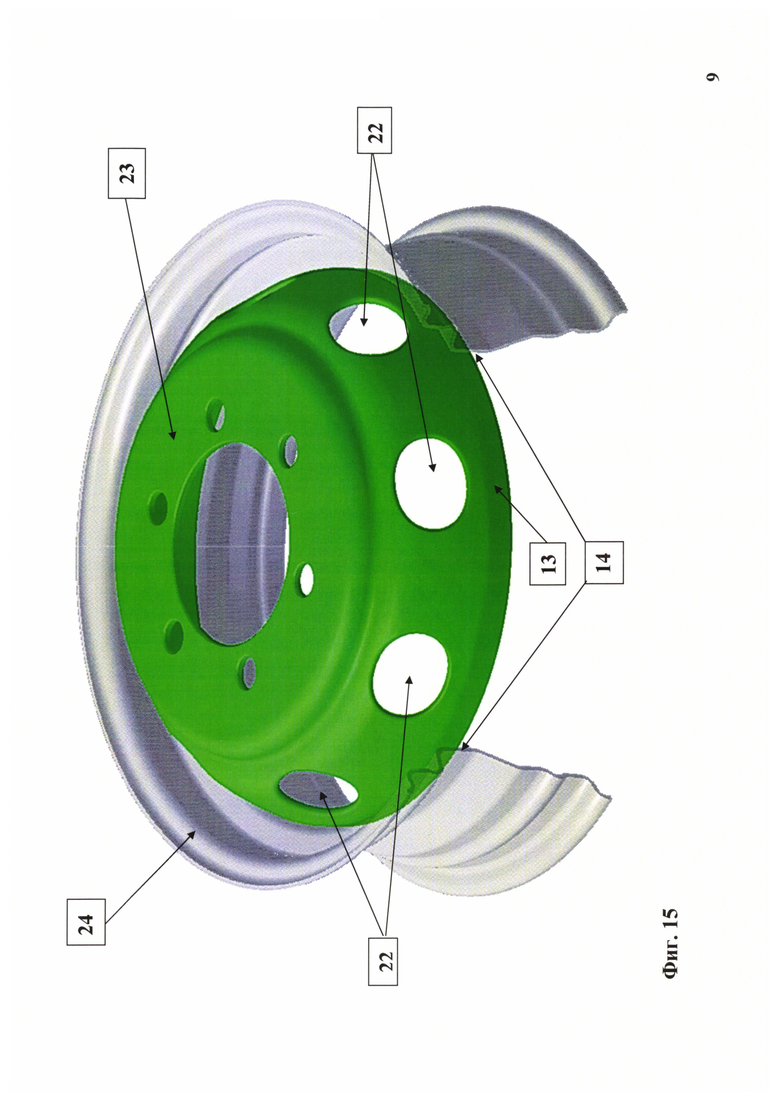

- фиг. 15 - готовое изделие, полученное с применением этого способа.

Способ осуществляется следующим образом.

Сначала получают листовую заготовку 1 с центральным фиксационным отверстием 2 и группой отверстий 3, из которых в процессе формообразования образуются вентиляционные окна. По кромкам группы отверстий 3 на наружной поверхности заготовки 1 выполняют радиусы 4. Затем, базируя заготовку 1 на фиксационное отверстие 2, по кромкам группы отверстий 3 на внутренней поверхности заготовки 1 выполняют радиусы 5. Далее, также базируя заготовку 1 на фиксационное отверстие 2, производят операцию вытяжки не на полную высоту и получают вытяжной переход 6 с плоским фланцем 7. Высота вытяжного перехода 6 составляет примерно 2/3 высоты готовой детали. При этом форма группы отверстий 3 значительно изменяется и приобретает форму 8, близкую к форме будущих вентиляционных отверстий.

В процессе вытяжки заготовка испытывает сложное напряженно-деформированное состояние. Наибольшая интенсивность напряженно-деформированного состояния - на краю вытягиваемой детали. Увеличиваются напряжения тангенциального сжатия, что приводит к увеличению деформации тангенциального сжатия, превосходящие деформации радиального растяжения. В результате происходит утолщение фланца, причем максимальные утолщения образуются в зонах, соответствующих краям равномерно расположенных по диаметру колеса вентиляционных отверстий.

После этого, базируя вытяжной переход 6 на фиксационное отверстие 2, выполняют операцию обрезки плоского фланца 7, имеющего на разных участках разную толщину, по контуру 9, с учетом получения окончательной детали одинаковой высоты по всему диаметру, а также пробивают крепежные (болтовые) 10 и центральное 11 отверстия.

Далее выполняют операцию окончательного формообразования с получением равномерно расположенных зон увеличенной толщины 12 на внутренней поверхности опорного цилиндрического фланца диска 13, по которому он сопрягается и соединяется с цилиндрической поверхностью монтажного ручья обода 14.

Окончательное формообразование осуществляется в штампе, содержащем формовочную матрицу 15, пуансон 16, прижим 17, съемник 18, ловители 19 и 20, где на пуансоне 16 в зонах, соответствующих краям равномерно расположенных по диаметру колеса вентиляционных отверстий, близких друг к другу, выполнены выемки 21, равные по величине 10%-20% от исходной толщины металла, выполняемые в зависимости от габаритов вентиляционных отверстий. В результате этой операции деталь приобретает форму, практически соответствующую чертежу. Вентиляционные отверстия из промежуточной формы 8 принимают окончательную форму 22. Размеры и форма группы предварительно пробитых отверстий 3 определяют размеры и форму вентиляционных отверстий 22. После выполнения этой операции деталь отличается от чертежа только наличием штамповочного уклона & на опорном цилиндрическом фланце 13. Завершение формообразования детали - устранение штамповочного уклона & на опорном цилиндрическом фланце 13 осуществляется операцией обжимка. В результате при сборке диск 23 наружной поверхностью опорного цилиндрического фланца 13 и обод 24 цилиндрической поверхностью монтажного ручья обода 14, сопрягаются по единой цилиндрической поверхности без зазоров.

Предложенный способ позволит стабильно получать автомобильные диски колес из высокопрочной стали с радиальным биением в пределах от 0,4 до 0,8 мм, а колесо с радиальным биением, не превышающим 1,2 мм, что соответствует международным требованиям. Автомобильные колеса новой конструкции, полученные с использованием предложенного способа изготовления дисков колес, планируются к внедрению на ГАЗе. Расход металла минимальный по сравнению с аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОЛИСТОВОЙ ЗАГОТОВКИ | 1997 |

|

RU2118220C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ штамповки кузовных панелей с фланцем | 1990 |

|

SU1754277A1 |

| Способ изготовления диска колеса легкового автомобиля | 1989 |

|

SU1794542A1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Фланец и способ штамповки фланца | 2015 |

|

RU2620535C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282516C2 |

Изобретение относится к холодной листовой штамповке и может использоваться для получения деталей типа дисков колес и других цилиндрических деталей с отверстиями, изготавливаемых вытяжкой или формовкой. Осуществляют вырубку листовой заготовки с пробивкой отверстий, из которых в процессе дальнейшего формообразования образуются части вентиляционных окон. Далее производят вытяжку, обрезку, пробивку центрального и крепежных отверстий и окончательное формообразование. При этом пробивку отверстий в листовой заготовке, из которых в процессе дальнейшего формообразования образуются вентиляционные окна, выполняют полностью в плоской заготовке с чеканкой радиусов по их кромкам на наружной поверхности заготовки, а затем чеканку радиусов выполняют на внутренней поверхности заготовки, операцию вытяжки осуществляют с оставлением плоского фланца, необходимого для последующей обрезки этого фланца по контуру. Операцию обрезки выполняют по сложному контуру с учетом получения на операции формообразования окончательной формы ровного торца диска, по которому он сваривается с ободом. Причем операцию окончательного формообразования выполняют с получением равномерно расположенных зон увеличенной толщины. Уменьшается радиальное биение дисков. 15 ил.

Способ штамповки дисков колес, включающий вырубку листовой заготовки, вытяжку, обрезку с пробивкой центрального и крепежных отверстий и окончательное формообразование,

отличающийся тем, что

в листовой заготовке пробивают отверстия под вентиляционные окна, а также выполняют чеканку радиусов пробитых отверстий по их кромкам на наружной поверхности заготовки, затем выполняют чеканку радиусов по кромкам пробитых отверстий на внутренней поверхности заготовки,

операцию вытяжки осуществляют с получением плоского фланца, дальнейшую обрезку которого выполняют по контуру, обеспечивающему одинаковую высоту готового диска,

окончательное формообразование осуществляют с получением опорного цилиндрического фланца диска колеса с равномерно расположенными утолщениями на внутренней поверхности в зонах, соответствующих краям упомянутых отверстий,

при этом для окончательного формообразования используют штамп с пуансоном, выполненным с возможностью получения упомянутых утолщений,

после чего полученный цилиндрический фланец обжимают для исключения штамповочных уклонов.

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА КОЛЕСА | 2007 |

|

RU2342212C2 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2006 |

|

RU2323834C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ КРЕПИ СО СТРУГОВОЙ УСТАНОВКОЙ | 1992 |

|

RU2043496C1 |

Авторы

Даты

2016-08-20—Публикация

2015-03-10—Подача