Изобретение относится к рентгеновской технике и может быть применено в радиационных технологиях, предпочтительно в тех из них, где требуются высокие импульсные мощности доз тормозного излучения с энергией квантов до 10 МэВ, превышающие в 106 раз среднюю дозу источника, что найдет широкое применение в пищевой, химической и медицинской промышленности.

Известен источник рентгеновского излучения, содержащий ускоритель электронов высокой энергии, устройство для выпуска электронов в атмосферу и мишень, охлаждаемую потоком воздуха [1]

Недостатками этого источника являются малый ресурс мишени и сложность конструкции за счет применения выпускного устройства.

Известен источник рентгеновского излучения, содержащий мощный импульсный частотный генератор электронного пучка и мишень из металла с большим зарядом ядра Zм толщиной lм, не превышающей длины пробега электронов пучка в материале мишени [2] Мишень расположена в вакуумной камере ускорителя и охлаждается за счет теплового излучения.

Недостатками такого источника являются малая величина допустимой плотности выделяемой на мишени средней мощности пучка (меньше 20 Вт/см2) и малый ресурс работы мишени, обусловленные высокой величиной пиковой мощности пучка, превышающей среднюю в 106 и более раз. При такой высокой импульсной мощности танталовая мишень "плывет", вольфрамовая крошится.

Техническим результатом изобретения является повышение допустимой плотности, выделяемой на мишени средней мощности пучка, и ресурса ее работы.

Технический результат достигается тем, что в источнике рентгеновского излучения, содержащем мощный импульсный частотный генератор электронного пучка и мишень из металла с большим зарядом ядра Zм толщиной lм не превышающей длины пробега электронов пучка в материале мишени, мишень выполнена в виде углеродной подложки с нанесенным со стороны генератора электронного пучка рабочим слоем из того же металла, причем толщина подложки lп выбрана из условия lп < lм ˙ ρм / ρп, где ρм, ρп плотности металла мишени и подложки (углерода) соответственно. Кроме того, рабочий слой выполнен из карбида того же металла или из смеси того же металла с углеродом и/или на рабочий слой металла со стороны генератора электронного пучка нанесено углеродное покрытие, толщина которого lпок выбрана из условия, lпок < lм.

В такой конструкции мишени рабочий слой металла, как и в прототипе, выполняет функцию конвертора энергии электронов в рентгеновское излучение, а графитовая подложка, обладающая более высокой стойкостью к импульсным тепловым воздействиям, несет механическую нагрузку. Смешение металла с графитом предотвращает "текучесть" металла как целого. Наличие углеродного покрытия предотвращает распыление металла. Высокая прозрачность углерода для электронов и рентгеновского излучения позволяет получить практически такой же выход рентгеновского излучения, как и в случае чисто металлической мишени. Таким образом, применение углеродной компоненты в мишени позволяет существенно увеличить допустимую плотность выделяемой в ней энергии и ее ресурс как за счет высокой стойкости углеродной компоненты к импульсным воздействиям, так и за счет ее более высокой степени теплового излучения.

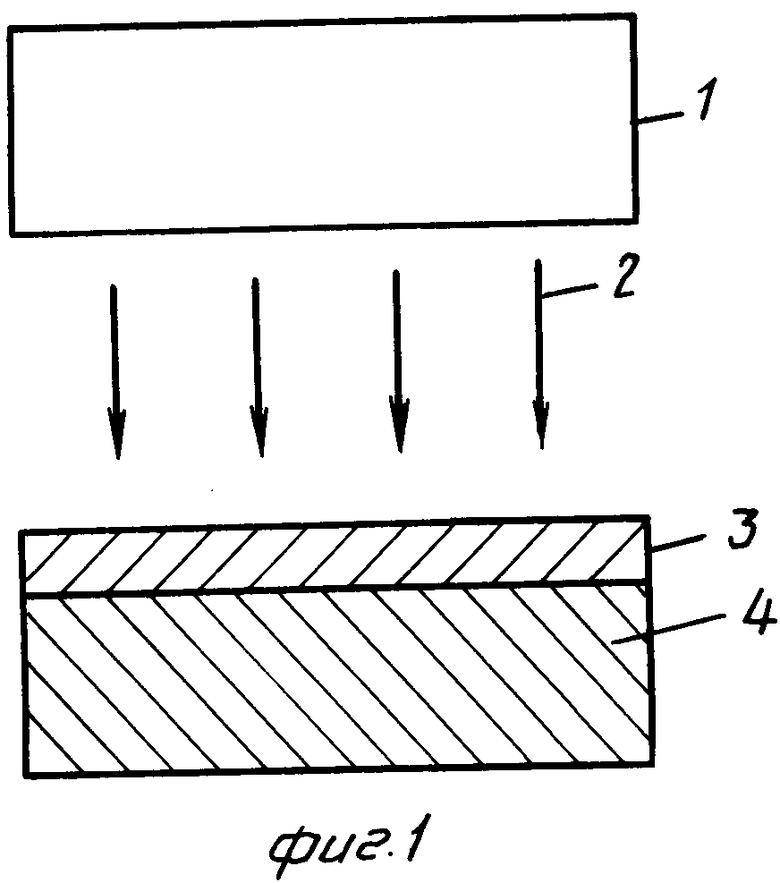

На фиг.1 и 2 представлен источник рентгеновского излучения, варианты.

Источник содержит импульсный частотный генератор 1, ускоряющий электронный пучок 2 и мишень, состоящую из рабочего слоя 3 металла, углеродной подложки 4 и углеродного покрытия 5 (фиг.2). Источник электронного пучка 2 и мишень расположены в вакуумной камере. Мишень является анодом генератора электронного пучка. Металлический слой 3, выполняющий функцию конвертора энергии пучка в рентгеновское излучение, расположен на подложке 4 со стороны генератора 1, его толщина выбирается из условия максимального рентгеновского выхода. Обычно применяется вольфрам или тантал, обладающие большим Zм и высокой температурой плавления, при этом толщина слоя lм составляет 0,5 1 длины пробега электронов, которая определяется энергией электронов. Толщина углеродной подложки lп, выполняемой из наиболее прочных марок графита или углеродных тканей, выбирается из условия обеспечения механической прочности при минимальном поглощении рентгеновского излучения:

lп < lм ˙ ρм / ρп, в случае тантала (ρ= 16,6 г/см3) или вольфрама ( ρ= 19,3 г/см3) lп < 17 lм.

В настоящее время существует ряд технологий нанесения металлов на поверхность графита, например пропитка графита, как это делается при изготовлении щеток электродвигателей или с помощью плазмотрона и т.д. Металл может быть нанесен на подложку в виде порошка в смеси с углеродом, взятых примерно в одинаковых объемах. При этом углерод предотвращает сплавление металла и изменения формы рабочего слоя металла, как это происходит в случае чистой танталовой пластины. Графитовая компонента смеси практически не влияет на величину выхода рентгеновского излучения. Рабочий слой металла может быть защищен со стороны электронного пучка углеродным покрытием например углеродной тканью, толщина которой не превышает толщину металла lпок < lмет. Углеродное покрытие подавляет эрозию металла и при такой толщине практически прозрачно для электронов пучка.

Источник работает следующим образом.

При включении импульсного генератора 1 электронный пучок 2, бомбардирующий мишень, поглощается рабочим слоем 3 металла, который и является источником жесткого тормозного излучения. При высоких энергиях электронов (больше 1 МэВ) тормозное рентгеновское излучение направлено преимущественно в сторону распространения электронного пучка и практически беспрепятственно проходит через углеродную подложку 4. Вакуумная камера имеет выпускное окно, расположенное напротив подложки 4. В зависимости от схемы генератора электронного пучка мишень может иметь нулевой или высокий положительный потенциал.

Рассмотрим конкретный пример работы рентгеновского источника, в котором используется импульсный частотный генератор электронного пучка на основе плазменного прерывателя тока с параметрами: частота импульсов 2 Гц, энергия электронов пучка 3 МэВ, ток пучка 20 кА, длительность 100 нс, импульсная мощность пучка 6 ˙ 1010 Вт, средняя 12 ˙ 103 Вт. Длина пробега электронов для вольфрама или тантала составляет 2,3 г/см2. Оптимальная с точки зрения рентгеновского выхода толщина танталового слоя составляет 0,8 мм (1,3 г/см2).

В качестве подложки 4 использовалось три слоя графитовой ткани общей толщиной 1,5 мм, что обеспечивает необходимую механическую прочность и с большим запасом удовлетворяет условию пропускания рентгеновского излучения. В качестве рабочего слоя металла применялся порошок карбида тантала толщиной 1,5 г/см2 или "мочалка" из вольфрамовой проволоки диаметром 0,04 мм с массовой толщиной 1,3 г/см2 (использовалась бракованная спираль ламп накаливания). В качестве углеродного покрытия использовалась углеродная ткань толщиной 0,5 мм (0,3 г/см2). Мощность дозы рентгеновского излучения на расстоянии 0,5 м от мишени составила одну и ту же величину 0,25 кГр/ч как в случае прототипа (танталовая или вольфрамовая пластина 0,8 мм), так и в случае рассмотренных выше вариантов мишени по схеме фиг.2. Ресурс мишени из чистого металла при средней плотности мощности 20 Вт/см2 составляет около 1 ч: танталовая пластина "сплавляется", вольфрамовая крошится. Предлагаемая мишень отработала 200 ч при средней плотности мощности 50 Вт/см2 без видимых следов разрушения.

Таким образом, предложенная схема мишени позволяет вдвое увеличить среднюю плотность выделяемой на ней мощности и как минимум в 200 раз увеличить ее ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКАНИРУЮЩИЙ РЕНТГЕНОВСКИЙ МИКРОСКОП С ЛИНЕЙЧАТЫМ РАСТРОМ | 1991 |

|

RU2014651C1 |

| ВЫПУСКНОЕ ОКНО ЭЛЕКТРОННОГО УСКОРИТЕЛЯ | 1996 |

|

RU2101888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРЕЛЬНОЙ МИШЕНИ РЕНТГЕНОВСКОЙ ТРУБКИ И ПРОСТРЕЛЬНАЯ МИШЕНЬ РЕНТГЕНОВСКОЙ ТРУБКИ (ВАРИАНТЫ) | 2011 |

|

RU2477542C1 |

| Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа | 2017 |

|

RU2659537C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2594172C1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 2005 |

|

RU2308781C2 |

| СПОСОБ СТЕРИЛИЗАЦИИ МЕДИЦИНСКОГО И ПИЩЕВОГО ОБОРУДОВАНИЯ | 1994 |

|

RU2076737C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2036977C1 |

| ФОТОЭМИТТЕРНЫЙ МАТРИЧНЫЙ ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2021 |

|

RU2774675C1 |

Изобретение относится к рентгеновской технике и может быть применено в радиационных технологиях, предпочтительно в тех из них, где требуются высокие импульсные мощности доз тормозного излучения с энергией квантов до 10 МэВ, превышающие в 106 раз среднюю дозу источника, что найдет широкое применение в пищевой, химической и медицинской промышленности. Сущность изобретения: для повышения ресурса работы в источнике, содержащем мощный импульсный частотный генератор 1 электронного пучка 2, мишень выполнена в виде углеродной подложки 4 с нанесенным со стороны генератора электронного пучка слоем 3 металла или его карбида. Слой металла может быть нанесен в виде порошка в смеси с углеродом, взятых в одинаковых объемах. Слой металла может быть защищен со стороны генератора пучка углеродным покрытием 5. В такой мишени функции конвертора энергии пучка в тормозное излучение выполняет слой металла, механическую нагрузку несет углеродная подложка, обладающая высокой стойкостью к ударным тепловым воздействиям, углеродное покрытие 5 предохраняет металлический слой от распыления, примесь углерода в металлическом слое от сплавления металла. Толщина углеродного покрытия выбрана из условия пропускания пучка, толщина подложки из условия прозрачности для ренгеновского излучения. 1 з. п. ф-лы, 2 ил.

lп< lм·ρм/ρп,

где ρм, ρп плотности материала рабочего слоя мишени и углеродной подложки соответственно,

при этом в качестве материала рабочего слоя мишени использован металл, или карбид металла, или порошкообразная смесь металла с углеродом в равных объемах.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бабыкин В.М | |||

| и др | |||

| Микросекундные плазменные прерыватели тока и их использование в частотных генераторах большой мощности | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тезисы докладов, 1992, с.224,225. | |||

Авторы

Даты

1995-10-20—Публикация

1993-03-24—Подача