Изобретение относится к производству фильтров тонкой очистки воздуха (ФТОВ) и может найти применение в радиоэлектронной, атомной, химической, медицинской промышленности.

В настоящее время для современных высокочистых и прецизионных технологий требуются чистые производственные помещения (ЧПП), где используют ФТОВ типа НЕРА и VLPA со степенью очистки воздуха 99,99% и более, задерживающие частицы размером 0,5-0,3-0,1 мкм и менее [1]

Известен способ очистки газа от пыли, включающий фильтрацию воздуха через волокнистый материал и регенерацию вибрацией фильтрующей перегородки, при этом для упрощения регенерации частоту вибрации устанавливают разной частоте собственных колебаний запыленной перегородки в момент регенерации [2]

Недостатками известных способов изготовления ФЭ и ФТОВ, а также способов регенерации ФЭ является необходимость организации производства в чистых комнатах и необходимость использования специально очищенного воздуха при регенерации и подготовке фильтров к эксплуатации, что существенно усложняет технологию и требует специального высокочистого оборудования (ЧПП и дополнительных средств тонкой очистки воздуха).

Наиболее близким по технической сущности и достигаемому результату является способ изготовления ФЭ, включающий перемешивание фильтрующего материала со связующим, формирование ФЭ заданной формы, сушку, размещение элементов в корпусе фильтра между жесткими подложками и последующее удаление связующего [3] При этом известном способе используют водорастворимые связующие, такие как глюкозу, декстрин, желатин, силикаты или смеси этих веществ и после размещения набранных в пакет фильтровальных элементов в емкости их обрабатывают горячей водой для удаления связующего. В качестве фильтровального материала используют зернистый, волокнистый, волокносодержащий материал или комбинацию этих материалов.

Причем после сушки на выпускную или впускную сторону фильтра наносят слой, проницаемый для жидкости и газа, но не проницаемый для фильтрующего материала и устойчивый по отношению к фильтрату, а на краях высушенных ФЭ размещают защитную оболочку предпочтительно из ткани. Это необходимо для сохранения формы ФЭ после удаления связующего. Полученный из этих ФЭ фильтр предназначен в основном для тонкой очистки жидкостей, преимущественно напитков.

Недостатками способа-прототипа изготовления ФЭ является низкая формоустойчивость фильтровальных элементов после удаления связующего (требуются специальные формообразующие пористые оболочки), а также низкая эффективность для тонкой очистки воздуха, то есть для задержания из воздушной среды частиц размером 0,5-1,0 мкм.

Известно устройство для очистки ФЭ, содержащее рабочую камеру, установленное с возможностью вращения основание для очищаемого ФЭ, соединенную с крыльчаткой продувочную перфорированную трубу, установленную по оси основания, и устройство для очистки продувочного воздуха [4] При этом устройство для очистки продувочного воздуха выполнено в виде заполненной жидкостью емкости с размещенным в жидкости активатором и установленным над ним распределителем, причем емкость соединена через компрессор с продувочной перфорированной трубой, перфорация которой выполнена в виде щелей, рабочая камера снабжена воздушной форсункой, установленной под крыльчаткой основания, а емкость снабжена кольцевым коллектором с отверстиями и вентилем.

Данное устройство позволяет эффективно очищать посредством продувки полые цилиндрические ФЭ фильтров очистки воздуха, однако оно сложно в изготовлении и эксплуатации, позволяет обрабатывать только единичные ФЭ и не позволяет производить регенерацию фильтров тонкой очистки воздуха, имеющих, как правило, большие размеры и сложную форму фильтрующих панелей.

Наиболее близким по технической сущности и достигаемому результату (прототипом) является устройство для регенерации ФЭ, содержащее очистную камеру с фильтрующим элементом, соединенную соответственно с нагнетающей магистралью, со сливной магистралью и через запорный орган с балластной емкостью, связанной с вакуумным насосом, бак, для моющей жидкости и устройство генерации пара, выполненное в виде расположенного на внешней поверхности очистной камеры нагревательного элемента и экрана, размещенного внутри очистной камеры [5] При этом экран закреплен в нижней части очистной камеры, полость очистной камеры соединена с атмосферой, а бак для моющей жидкости через запорный орган с балластной емкостью.

В данном устройстве-прототипе размещенные в камере ФЭ промываются противотоком моющей жидкости водой для удаления загрязнений, поэтому это устройство непригодно для регенерации и очистки ФТОВ.

Целью изобретения (требуемым техническим результатом) является упрощение технологии изготовления фильтра при одновременном повышении эффективности его функционирования, за счет обеспечения возможности изготовления стерильных (высокочистых) фильтров в нестерильных (загрязненных) помещениях и последующего придания им стерильности и высокой чистоты фильтровального материала для обеспечения высокой степени очистки воздуха при эксплуатации фильтра.

Поставленная цель достигается тем, что по способу изготовления фильтров тонкой очистки воздуха, включающем приготовление суспензии волокнистого фильтрующего материала со связующим, формирование ФЭ заданной формы, сушку фильтровальных элементов, сборку фильтра и его последующую обработку, согласно изобретения после сборки фильтра ФЭ дополнительно обрабатывают раствором целевой добавки.

При этом в качестве целевой добавки используют полидиоргансилоксановый блок-сополимер, содержащий фрагменты [C6H5SiO1,5] x и [Si(CH3)2O]y, где х 30-70, а y 40-360, а обработку ФЭ указанным раствором блок-сополимера ведут до достижения привеса 2,0-10,5% от массы фильтровального материала.

Кроме этого перед дополнительной обработкой целевой добавки на выпускной и/или впускной стороне фильтра размещают дополнительный, пористый, проницаемый для раствора целевой добавки и непроницаемый для частиц пыли, слой фильтровального материала.

Кроме этого, в качестве дополнительного пористого слоя фильтровального материала используют бумагу из микротонкого стекловолокна, проницаемой для раствора целевой добавки и непроницаемой для частиц пыли.

Поставленная цель достигается также тем, что в устройстве для обработки ФЭ для ФТОВ, содержащем герметичную емкость для размещения фильтрующих элементов, сообщающиеся с ней посредством магистралей емкость для обрабатывающей жидкости и средством создания вакуума согласно изобретению устройство дополнительно содержит средство конденсации паров растворителя целевой добавки, выполненное, например, в виде кожухотрубчатого конденсатора, сообщающегося посредством дополнительных трубопроводов с емкостью для размещения фильтрующих элементов, емкостью для обрабатывающей жидкости и средством создания вакуума, а емкость для размещения ФЭ дополнительно снабжена патрубками подвода сжатого газа.

Кроме этого, емкость для обрабатывающей жидкости выполнена идентичной емкости для размещения ФЭ с соответствующими патрубками и магистралями.

По сравнению с прототипом группа изобретений содержит новую совокупность существенных признаков, поэтому изобретения группы соответствуют требованиям критерия "новизны".

Некоторые отдельные существенные признаки группы изобретений известны, однако совокупность отличительных существенных признаков изобретений среди известных в науке и технике решений, в объеме проведенного нами поиска не обнаружена. Поэтому можно утверждать, что изобретения группы соответствуют требованиям критерия "существенные отличия".

После обработки сформированного из стекловолокна фильтровального материала низкоконцентрированным раствором указанного блок-сополимера и испарения растворителя блок-сополимер тонким слоем покрывает поверхность межволоконных каналов, не перекрывая пор. Такому процессу способствует разветвленная структура полифункционального блок-сополимера. Благодаря наличию в нем гидрофобных групп он обладает повышенными адгезионными свойствами к стекловолокну и позволяет в максимальной степени предохранить исходное стекловолокно от разрушения в процессе эксплуатации изготовленного из заявляемого фильтровального материала фильтра и тем самым снизить его самопыление, то есть отторжение в процессе эксплуатации мельчайших частиц стекловолокна.

Кроме того, в процессе обработки указанным блок-сополимером фильтровального материала любой заданной формы, например, рельефной, повышается формоустойчивость материала при изготовлении фильтра и его эксплуатации независимо от влажности окружающей атмосферы. Полидиоргансилоксановый блок-сополимер, содеpжащий фрагменты и [C6H5SiO1,5]x и [Si(CH3)2O]y, где х 30-70 и y 40-360 получают по известному способу.

Блок-сополимер представляет собой эластичный крошкоподобный материал, растворимый во многих органических растворителях (хлорированных углеводородах и ароматических кислотосодержащих, например, хлоропрене, толуоле, ацетоне, этилацетате) и имеющих характеристическую вязкость 0,2-0,5 л/г. По известным техническим решениям он предназначен для использования в качестве термоморозостойких эластичных пленочных покрытий.

В изобретении блок-сополимер использован в качестве целевой добавки, позволяющей достичь при использовании одновременно несколько новых технических результатов, а именно он позволяет повысить задерживающую способность фильтровального материала, повысить формоустойчивость фильтровальных элементов и их гидрофобность, а также позволяет обеспечить возможность организации производства фильтров тонкой очистки воздуха не в стерильных и высокочистых производственных помещениях, необходимых при традиционных способах производства, а в обычных (с низкой степенью чистоты) производственных помещениях с последующим приданием фильтрам требуемой чистоты посредством обработки блок-сополимером.

Таким образом, использование блок-сополимера по новому назначению позволяет получить новый технический результат, поэтому отличительные признаки соответствуют критерию существенности отличий, а изобретение соответствует требованиям критерия изобретательского уровня, так как заявленные отличительные признаки изобретения не следуют явным образом из современного уровня развития науки и техники.

Совокупность общих и частных существенных признаков группы изобретений обеспечивает возможность достижения цели изобретений (требуемого технического результата), а именно уменьшение пылимости материала и увеличение его конструкционных свойств при одновременном сохранении эффективности очистки воздуха и повышении гидрофобности материала.

Действительно, как будет более подробно показано ниже на примерах конкретной реализации изобретений, предложенная группа изобретений, как следует из приведенных ниже примеров, позволяет не только при сохранении и даже улучшении эффективности очистки воздуха существенно снизить сопротивление фильтрации воздуха, уменьшить пылимость материала в процессе эксплуатации и улучшить его конструкционные свойства формоустойчивости, но и обеспечить промышленное производство высокочистых фильтров в обычных (специально не очищенных) производственных помещениях.

Таким образом, можно утверждать, что изобретения соответствуют требованиям критерия "промышленной применимости", а проведенный анализ показывает также, что все общие и частные признаки группы изобретений являются существенными, так как каждый из них необходим, а все вместе они достаточны для достижения цели изобретения.

Кроме этого, анализ совокупности существенных признаков изобретений группы и достигаемого при их использовании результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между изобретениями группы и предназначенность способа непосредственно для изготовления заявляемого фильтровального материала, что позволяет объединить два изобретения в одной заявке.

Способ изготовления фильтров тонкой очистки воздуха реализуют следующим образом.

Штапельное стекловолокно диаметром 0,25 и 0,45 мкм обрабатывают в ролле при концентрации 0,8-1,2% и рН 2,5 и 3,5 до достижения средней длины волокна 100-120 дг по аппарату Иванова.

В подготовленную стекломассу вводят связующее, например, поливинилацетатную дисперсию или поливиниловый спирт или жидкое стекло, в количестве до 2% (по сухому) от массы сухого волокна, затем суспензию разбавляют водой до концентрации 0,1-0,2% и подают на отлив, где отливают слой фильтровального материала такой формы, какая необходима.

После отлива и формирования слоя фильтрующего материала его сушат горячим воздухом при температуре 100-120оС до полного удаления влаги, собирают ФЭ требуемых размеров из отдельных фильтровальных панелей и устанавливают со стороны входа и/или выхода воздуха дополнительные пористые перегородки из стеклобумаги на основе микротонкого стекловолокна. После сборки ФЭ подвергают обработке раствором блок-сополимера концентрацией 0,1-1,5% Обработку блок-сополимером ведут на специальном устройстве методом погружения ФЭ в раствор блок-сополимера и выдерживания до достижения необходимого привеса массы фильтровального материала, после чего удаляют раствор и производят удаление остатков растворителя из фильтровального материала путем продувки воздухом при температуре 60-70оС. Затем ФЭ выгружают из загрузочной емкости и направляют в виде готового ФЭ на упаковку или на сборку фильтров.

При обработке фильтра (пакета собранного из ФЭ) специальным раствором все частицы загрязнения (пылинки) либо смываются раствором, либо приклеиваются к волокнам фильтровального материала. что способствует повышению степени чистоты ФЭ. При выгрузке, транспортировке и монтаже фильтров их загрязнению препятствует пористая оболочка, размещенная со стороны входной и/или выпускной поверхности фильтров. Поэтому изготовление фильтров можно производить в обычных производственных помещениях (не ЧПП).

При установке фильтров в вентиляционную систему ЧПП снимают пористую оболочку с впускной и/или выпускной стороны фильтра и фильтр готов к выполнению своей основной функции тонкой очистке воздуха. При этом полностью исключается необходимость предварительной подготовки фильтров к эксплуатации, его длительная продувка специально очищенным воздухом для удаления попавших в фильтровальный материал при изготовлении и монтаже загрязнений.

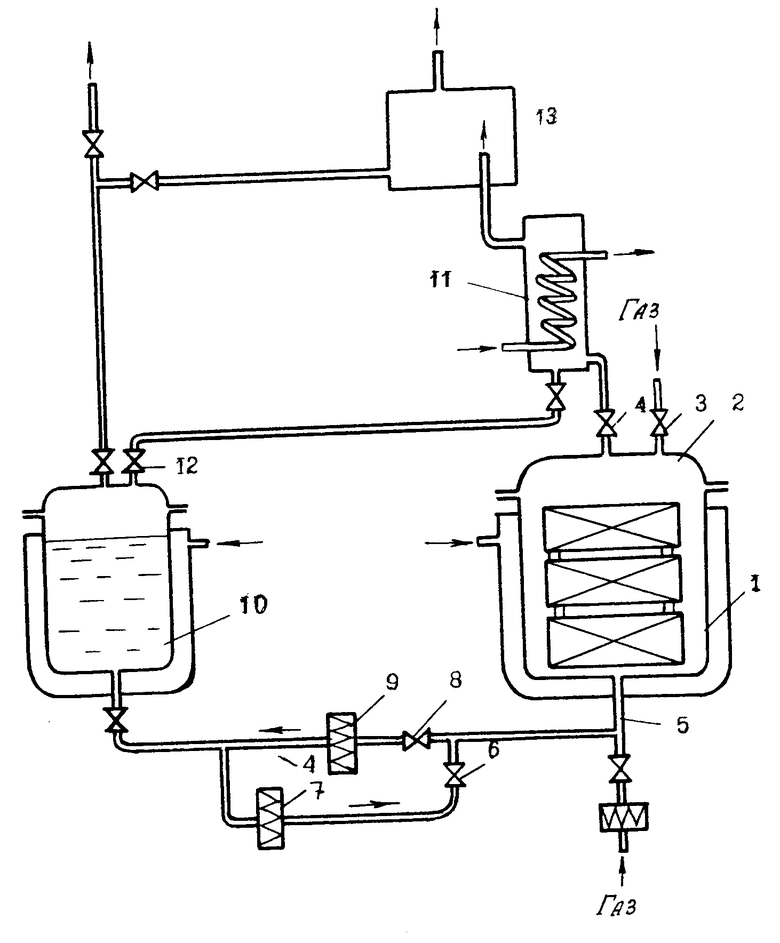

На чертеже схематично показано устройство для изготовления ФЭ для ФТОВ.

Устройство содержит емкость 1 для размещения ФЭ, выполненную со средством теплообмена, имеющее съемную крышку 2 и патрубки 3 и 4 для подвода сжатого газа и отвода паров растворителя, а также патрубок 5, связывающий емкость 1 для размещения ФЭ через нагнетающую линию, имеющую запорный орган 6 и фильтр 7, сливную линию, имеющую запорный орган 8 и фильтр 9, с емкостью 10 для раствора целевой добавки. Устройство имеет также средство конденсации паров растворителя, включающее конденсатор паров 11, соединенный через патрубок 4 с емкостью 1, и через патрубок 12 с емкостью 10. Конденсатор паров растворителя 11 через вакуумную систему 13 соединен с атмосферой.

Кроме этого, для сокращения рабочего цикла обработки ФЭ в устройстве емкость для раствора целевой добавки может быть выполнена идентичной емкости для размещения ФЭ, патрубки которой сообщаются магистралями с соответствующими патрубками основной емкости 1 для размещения ФЭ (на чертеже не показано).

Устройство работает следующим образом.

Собранные ФЭ, с предварительно выполненными на входной и/или выходной стороне дополнительными пористыми, проницаемыми для раствора целевой добавки и непроницаемыми для пыли, слоями фильтровального материала, в виде пакетов размещают в емкости 1 (фиг. 1) и герметично закрывают крышкой 2. Затем открывают запорный орган 6 и заполняют емкость 1 раствором блок-сополимера путем его нагнетания из емкости 10. После пропитки, в случае необходимости при подогреве, и выдерживания необходимого для обработки времени закрывают запорный орган 6 на нагнетающей линии, открывают кран 8 на сливной линии и производят вытеснение раствора целевой добавки из емкости 1 путем подачи сжатого газа через патрубок 3. После полного вытеснения раствора блоксополимера из емкости 1 перекрывают патрубок сжатого газа 3, закрывают кран 8 и производят удаление остатков паров растворителя посредством отсоса средством создания вакуума и конденсации паров на конденсаторе 11. Конденсат паров растворителя поступает через патрубок 12 в емкость 1. После удаления остатков паров растворителя производят сушку ФЭ путем их продувки подогретым до температуры 60-70оС, подаваемом через патрубок 5.

При использовании в качестве сборника раствора целевой добавки емкости, идентичной емкости 1, производственный цикл аналогичен, но при этом каждая из емкостей попеременно выполняет то функцию емкости для размещения ФЭ, то функцию емкости для сбора раствора целевой добавки. При этом появляется возможность сокращения цикла обработки и использования одной партии растворителя для нескольких производственных циклов.

П р и м е р. Смесь стекловолокна диаметром 0,25 и 0,45 мкм в соотношении 1: 4 размалывают в ролле при рН 3 и концентрации суспензии 1,0% до получения суспензии с весовым показателем длины волокна 100-120 дцг. Затем в суспензию вводят связующее, например, поливинилацетатную дисперсию в количестве до 2% (по сухому веществу) от массы сухого стекловолокна для придания необходимых при влажном формовании ФЭ конструкционных показателей формоустойчивости. Суспензию разбавляют до концентрации 0,15% и подают в аппарат формования, представляющий собой емкость с расположенной в ней перфорированной соединенной с отсасывающей вакуумной системой формой, имеющей рельефную поверхность, соответствующую форме поверхности фильтрующих панелей, например, с высоты гофр 4,5 мм. Под действием вакуума (0,2 кг/кв.см) суспензия осаждается на рельефной поверхности перфорированной формы.

Сформованные фильтровальные панели сушат на форме горячим воздухом при температуре 100оС и после полного высушивания направляют на сборку ФЭ, которые подвергают обработке раствором полидиоргансилоксанового блок-сополимера в хлороформе. Обработку ведут раствором блок-сополимера концентрацией 0,08-2,5% до достижения необходимого привеса фильтровального материала. Затем ФЭ обдувают теплым воздухом при температуре 60-70оС до полного удаления остатков растворителя, и направляют на упаковку или на сборку фильтра. Полученные при этом фильтры испытывают. Эффективность очистки воздуха для частиц размером 0,3 мкм для фильтров изготовленных по предлагаемой технологии в обычных производственных помещениях без предварительной продувки очищенным воздухом составила 99,9999% что соответствует классу фильтров I по федеральному стандарту США 209-В.

Использование изобретения позволяет изготавливать фильтры тонкой очистки воздуха класса 10 и менее по стандарту США F-209 В.

Экономический эффект от использования изобретения может быть получен как за счет организации промышленного выпуска остродефицитных, не производящихся в настоящее время в СССР, высококачественных ФТОВ, так и за счет экономического эффекта от использования этих фильтров в промышленности, получаемых в ЧПП микроэлектронной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРОВ ТОНКОЙ ОЧИСТКИ ВОЗДУХА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2048862C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2050172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА ИЗ СТЕКЛОВОЛОКНА | 1995 |

|

RU2090242C1 |

| ФИЛЬТРУЮЩИЙ БЛОК, ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2072250C1 |

| ФИЛЬТРУЮЩИЙ БЛОК, ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2072249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

RU2061527C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2049528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034632C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ С РЕБРАМИ ЖЕСТКОСТИ ДЛЯ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2031694C1 |

Изобретение относится к производству фильтров тонкой очистки воздуха (ФТОВ) и может найти применение в радиоэлектронной, атомной, химической, медицинской промышленности. Для упрощения технологии изготовления ФТОВ при одновременном повышении эффективности их функционирования за счет обеспечения возможности изготовления стерильных (высокочистых) фильтров в нестерильных (загрязненных) помещениях и последующего придания им стерильности, после сборки фильтра фильтровальные элементы (ФЭ) обрабатывают раствором полиорганосилоксанового блоксополимера, содержащего фрагменты [C6H5SiO1,5]X и [Si(CH3)2O]·y, где X 30 70, а J 40 360. При этом обработку ФЭ раствором блоксополимера ведут до достижения привеса 2,0 10,5% к массе фильтровального материала, устройство для обработки ФЭ для ФТОВ содержит герметичную емкость для размещения ФЭ, емкость для раствора блоксополимера, средство для конденсации паров растворителя, средство создания вакуума и систему магистралей. 2 с. 4 з. п. ф-лы, 1 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для регенерации фильтрующих элементов | 1989 |

|

SU1623716A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1991-09-04—Подача