Изобретение относится к технологии изготовления рельефных фильтрующих элементов (ФЭ) из волокнистых материалов, преимущественно из минеральных волокон, например из стекловолокна, и могут быть использованы при производстве фильтров тонкой очистки воздуха (ФТОВ), применяемых в радиоэлектронике, атомной, химической, медицинской, биотехнологической промышленности.

В настоящее время для современных высокочистых и прецизионных технологий требуются чистые производственные помещения (ЧПП), где используют ФТОВ типа НЕРА и ULPA со степенью очистки воздуха 99,99% и более, задерживающие частицы размером 0,5 0,3 0,1 мкм и менее и изготавливаемые обычно из специальных сортов стеклобумаги [1]

Наиболее перспективными для тонкой очистки воздуха являются фильтры, изготовленные из стекловолоконных рельефных ФЭ, так как они обладают более развитой по сравнению с изготавливаемыми из гладкого бумажного фильтровального материала фильтрами поверхностью фильтрования и не требуют специальных, изготовляемых обычно из металлической фольги, средств формирования воздушных каналов (сепараторов).

Однако известные способы изготовления рельефных ФЭ из стеклобумаги методом тиснения и гофрирования, например способы [2] [5] не позволяют изготавливать однородные по толщине рельефные ФЭ, поскольку при формировании рельефа из плоского листа на вершинах выступов рельефа происходит утоньшение (вплоть до разрыва) фильтровального материала, что резко снижает эффективность работы фильтров. Поэтому возникает необходимость изготовления ФЭ с развитой рельефной поверхностью путем их формирования из водной суспензии волокон посредством осаждения волокна на специальных формах, сушки и последующей обработки ФЭ.

Известен способ изготовления ФЭ с рельефной поверхностью посредством формирования рельефной поверхности из водной суспензии волокон, которую в виде бумагообразного слоя наносят под давлением на одну сторону формованной детали, форма которой соответствует форме рельефа ФЭ. При этом волокнистую массу осаждают на форму из раздельных камер.

Недостатками данного способа являются сложность контроля технологического процесса и недостаточно высокое качество ФЭ, обусловленное неравномерностью гидродинамических условий формирования рельефа (во впадинах рельефа толщина слоя фильтровального материала получается большей нежели на вершинах выступов) [6]

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ изготовления рельефных ФЭ, включающий формирование рельефных стекловолоконных ФЭ с помощью двух сетчатых форм с рельефной поверхностью, отделения ФЭ от форм и его последующую обработку, по которому перед формированием рельефного ФЭ формуют плоский стекловолоконный лист, помещают его между сетчатыми формами, перемещают формы до соприкосновения выступов рельефных поверхностей форм с поверхностью листа и заполняют свободный объем жидкостью со связующим, а формирование рельефного ФЭ проводит путем одновременного подвода вакуума к формам и их сближения до образования ФЭ заданной толщины. При этом для интенсификации процесса формирования ФЭ в жидкости возбуждают упругие колебания или пульсации путем создания в формах переменного перепада давления 9.

Данный способ позволяет улучшить равномерность толщины и однородность слоя ФЭ и повысить технологичность непосредственно процесса формирования рельефного ФЭ, однако для его практического осуществления требуются дополнительные бумагоделательные машины листоотливного типа, что существенно повышает себестоимость изготовления ФЭ [7]

Кроме этого, описанные способы не позволяют изготавливать многослойные фильтрующие элементы, так как очередная порция суспензии последующих слоев размывает уже сформированные слои фильтровального материала предыдущих слоев и качество готовых фильтрующих элементов снижается.

Известно устройство для изготовления рельефного ФЭ, содержащее корпус с размещенными в нем двумя полыми формами с перфорированной рельефной поверхностью, которые выполнены с возможностью перемещения относительно друг друга [7]

Это устройство позволяет существенно снизить объем оборотных вод, однако оно требует использования предварительно отформованных плоских листов стекловолоконного материала, что вызывает необходимость использования дополнительного оборудования и усложняет технологию производства рельефных ФЭ.

Цель изобретения повышение технологичности процесса изготовления рельефных фильтрующих элементов при одновременном сохранении их качества.

Это достигается тем, что по способу изготовления рельефных фильтрующих элементов, включающему приготовление суспензии волокна фильтрующего материала, операцию заполнения суспензией рабочего объема, операция формирования рельефного элемента с помощью основной и дополнительной полых форм с рельефной проницаемой для жидкости поверхностью, отделение элемента от форм и его последующую обработку, перед осуществлением операции формирования рельефного элемента создают на основной рельефной форме слой концентрированной суспензии волокна, а затем совмещают формы и производят формирование рельефного элемента заданной толщины.

Кроме этого, операцию создания слоя концентрированной суспензии волокна совмещают во времени с операцией заполнения суспензией рабочего объема. Формируют основной слой рельефа фильтрующего элемента, переносят его на дополнительную форму, создают на основной форме дополнительный слой концентрированной суспензии, совмещают основной слой рельефа с дополнительным слоем концентрированной суспензии волокна и осуществляют окончательное формирование рельефа многослойного фильтрующего элемента.

В устройстве для изготовления рельефного фильтрующего элемента на суспензии волокна, содержащем корпус с камерой для суспензии, размещенные в корпусе полые, проницаемые для жидкости и шарнирно соединенные друг с другом с возможностью совмещения рельефов, основную и дополнительную формы и сообщающиеся с полыми формами трубопроводы отвода фильтрата, корпус дополнительно снабжен соединенным с ним шарниром и выполненным с возможностью перемещения относительно шарнира откидным стаканом для суспензии волокна.

Кроме этого, устройство дополнительно содержит средство для изменения рабочего зазора между совмещенными основной и дополнительной рельефными формами, выполненное, например, в виде винтовой пары, обеспечивающей вертикальное перемещение в корпусе основной рельефной формы.

В устройстве ось соединяющего основную и дополнительную рельефные формы шарнира выполнена полой и герметично соединенной с трубопроводом отвода фильтрата и внутренней полостью дополнительной рельефной формы.

Кроме того, трубопроводы отвода фильтрата из основной и дополнительной рельефных форм соединены между собой посредством трехходового крана.

Изобретение позволяет сократить продолжительность технологического цикла, снизить количество оборотных вод, повысить концентрацию исходной суспензии и повысить технологичность изготовления за счет снижения требований к параметрам исходной суспензии, а также за счет исключения дополнительного оборудования для предварительной подготовки стекловолокнистой массы и повышения компактности устройства за счет уменьшения рабочего объема откидного стакана и выполнения оси шарнира в виде трубопровода.

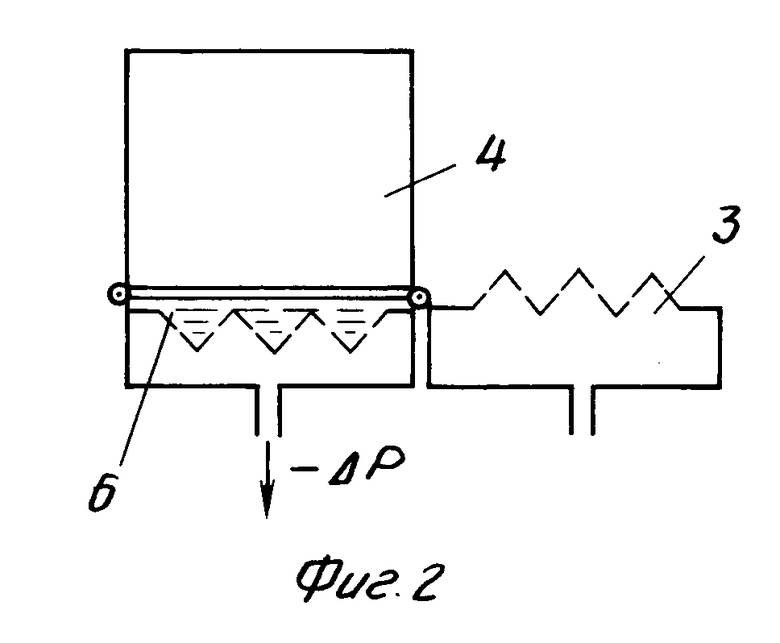

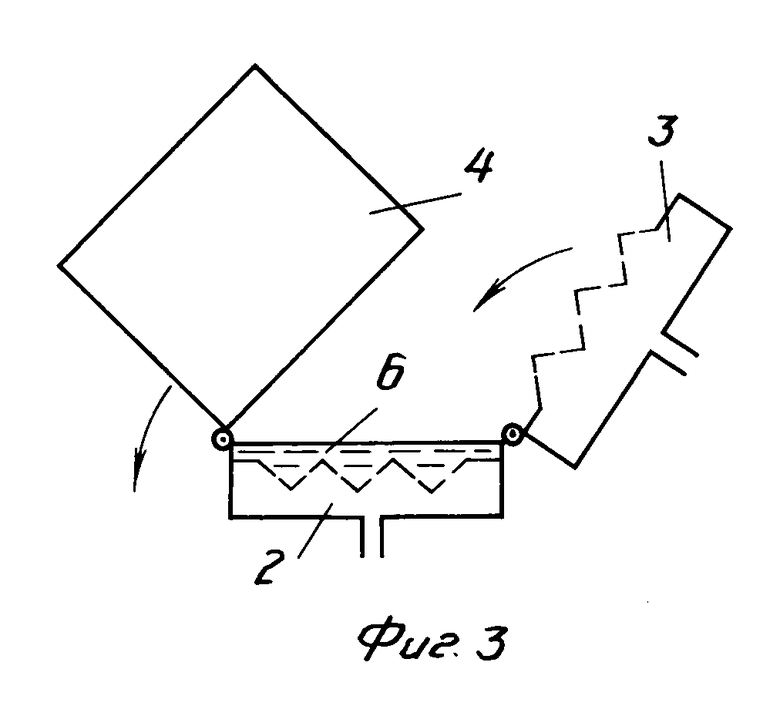

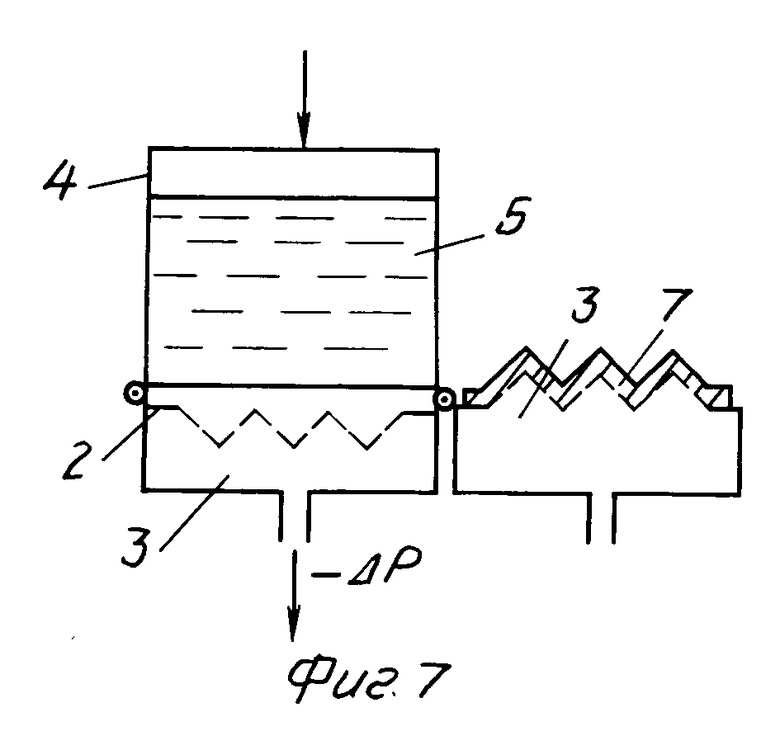

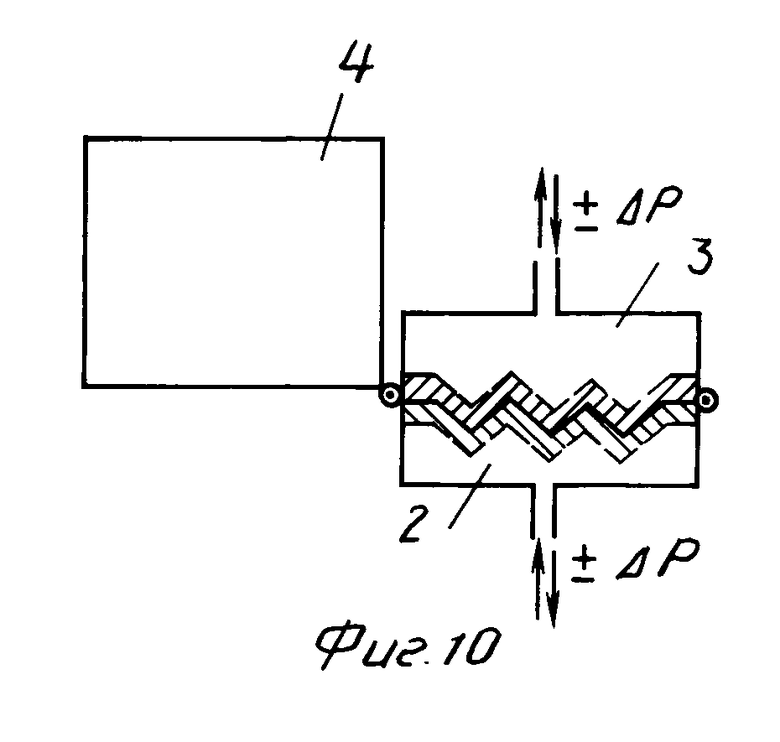

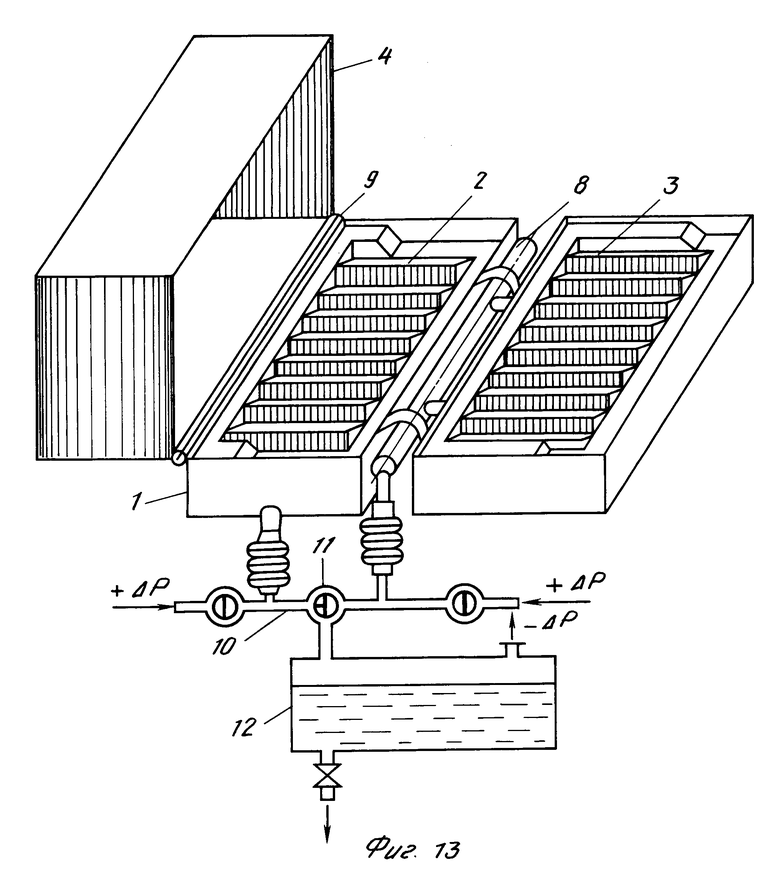

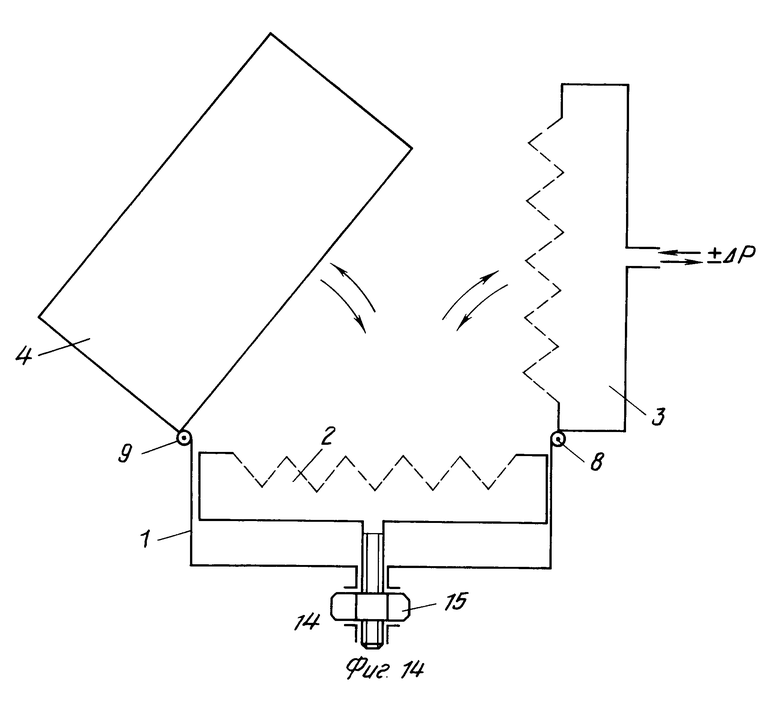

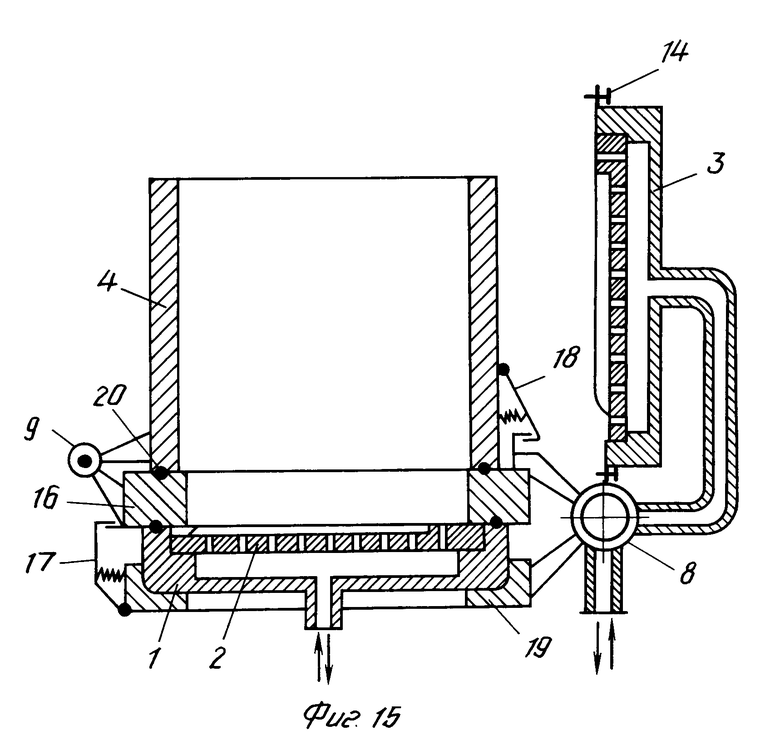

На фиг. 1 показана схема операции заполнения рабочего объема; на фиг.2 установка верхнего слоя суспензии; на фиг.3 откидывание стакана; на фиг.4 совмещение форм; на фиг.5 подача давления; на фиг.6 отделение готового ФЭ; на фиг. 7 перенос основного слоя на дополнительную форму; на фиг.8 формирование дополнительного слоя; на фиг.9 откидывание стакана; на фиг.10 совмещение форм; на фиг.11 подача давления; на фиг.12 отделение готового дополнительного слоя; на фиг.13 схема устройства для изготовления рельефных ФЭ; на фиг.14 вариант выполнения основной формы с возможностью вертикального перемещения; на фиг.15 вариант выполнения устройства с промежуточной рамкой.

Устройство для изготовления рельефных фильтрующих элементов содержит корпус 1, внутри которого установлена основная полая рельефная форма 2, шарнирно соединенная с дополнительной рельефной формой 3, и установленный на шарнире откидной стакан 4. Рельефная поверхность форм выполнена проницаемой для жидкости и не проницаемой для волокна фильтровального материала. При этом внутренние полости формы 2 и 3 сообщаются посредством трубопроводов 10 с емкостью для сбора фильтрата 12 и источниками переменного давления или вакуума. Для повышения компактности устройства шарнирная ось 9, соединяющая полые рельефные формы 2 и 3, выполнена полой и герметично сообщающейся с полостью формы 3 и трубопроводом отвода фильтрата 10. Для регулирования величины рабочего зазора основная форма выполнена с возможностью вертикального перемещения (см. фиг.14), реализуемого, например при помощи винтовой пары 14 и 15.

С целью ускоренной замены рабочих поверхностей форм между корпусом 1 и откидным стаканом 4 установлена промежуточная рамка 16, которая с одной стороны шарнирно соединена с откидным стаканом 4, а с другой стороны с соединяющим основную и дополнительную формы полым шарниром 8 (см. фиг.15). При этом места разъемов снабжены средствами фиксации положения, выполненными, например, в виде замков-защелок 17 и 18, и средствами герметизации мест соединения, выполненными, например, в виде уплотнительных прокладок 20. Точная фиксация относительного положения корпуса устройства и соединяющего формы шарнира 8 (а соответственно положения форм относительно друг друга) фиксируется при помощи установленной на основании рамки 19.

Устройство функционирует, а способ изготовления рельефных фильтрующих элементов для фильтров тонкой очистки воздуха на предлагаемом устройстве реализуется следующим образом.

Штапельное стекловолокно диаметром 0,25 и 0,45 мкм обрабатывают в ролле при концентрации 0,8-1,2% и рН 2,5 и 3,5 до достижения средней длины волокна 100-120 дг по аппарату Иванова.

В подготовленную стекловолокнистую массу вводят связующее, например, поливинилацетатную дисперсию (поливиниловый спирт, жидкое стекло), в количестве до 2% по сухому) от массы сухого стекловолокна, затем суспензию без разбавления водой (или в случае необходимости при формировании особо сложного рельефа при разбавлении до концентрации 0,1 0,2%) заливают в необходимом объеме в рабочую емкость устройства, образованную посредством герметичного соединения корпуса 1, внутри которого установлена основная рельефная полая форма 2, шарнирно соединенная с формой 3 (находящейся в откинутом положении), и откидным стаканом 4 (см. фиг.1). При этом для сокращения продолжительности технологического цикла операцию заполнения рабочего объема совмещают во времени с операцией создания на основной форме слоя концентрированной суспензии, т.е. осуществляют отбор фильтрата из основной формы одновременно с заполнением рабочего объема устройства.

Затем при завершении операции создания над перфорированным рельефом формы 2 слоя концентрированной суспензии 6 устанавливают верхний слой концентрированной суспензии в промежутке между плоскостью вершин рельефа формы 2 и плоскостью разъема корпуса 1 и откидного стакана 4 (см. фиг.2). После этого откидывают стакан 4 и совмещают формы 2 и 3 (см. фиг.3 и 4), в результате чего концентрированная волокнистая стекломасса заполняет рабочий объем между полыми рельефными формами 2 и 3. Затем проводят операцию окончательного формирования рельефа ФЭ путем создания в полостях форм пульсаций давления (см. фиг. 4). В случае необходимости повышения плотности слоя фильтрующего материала перемещают основную форму 2 до обеспечения необходимого заданного зазора между рабочими поверхностями форм 2 и 3 посредством винтовой пары 14 и 15.

После завершения операции формирования рельефа сформированный ФЭ 7 переносят на форму 3, создавая в ней вакуум, а в форме 2 давление (см. фиг.5), откидывают форму 3 в первоначальное положение, а откидной стакан 4 вновь совмещают с корпусом 1 (см. фиг.6). Затем в форме 3 создают давление, отделят готовый ФЭ 7 от формы и направляют его на сушку или другую последующую обработку.

При изготовлении многослойных фильтрующих элементов первоначально формуют по описанному выше способу основной слой 7 рельефа фильтрующего элемента, переносят его на дополнительную форму 3 (см. фиг.7) и создают на основной форме дополнительный слой концентрированной суспензии из фильтровального материала дополнительного слоя фильтрующего элемента (см. фиг.8). Затем вновь совмещают формы 2 и 3 и осуществляют формование дополнительного слоя на поверхности основного слоя 7 (см. фиг.9 и 10), после чего сформированный таким образом многослойный фильтрующий элемент 13 отделяют от форм и направляют на последующую обработку (фиг.12), а технологический цикл повторяют.

П р и м е р. Смесь стекловолокна диаметром 0,25 и 0,45 мкм в соотношении 1: 4 размалывают в ролле при рН 3 и концентрации суспензии 1,0% до получения суспензии с весовым показателем длины волокна 100-120 дцг. Затем в суспензию вводят связующее например, поливинилацетатную дисперсию в количестве до 2% (по сухому веществу) от массы сухого стекловолокна для придания необходимых при влажном формовании ФЭ конструкционных показателей формоустойчивости. Суспензию разбавляют до концентрации 0,5% и подают в устройство формования с отсасывающей вакуумной системой и полыми рельефными формами, имеющими рельефную поверхность, соответствующую форме поверхности фильтрующих панелей, например, с высотой гофр 4,5 мм и проводят формирование фильтрующих элементов по описанному способу.

Сформированные фильтрующие элементы сушат горячим воздухом при температуре 100оС и после полного высушивания направляют на сборку ФТОВ. Полученные при этом фильтры испытывают. Эффективность очистки воздуха для частиц размером 0,3 мм для фильтров, изготовленных по предлагаемой технологии в обычных производственных помещениях без предварительной продувки очищенным воздухом, составила 99,9999% что соответствует классу фильтров 1 по федеральному стандарту США 209-В.

Сравнительный анализ показателей качества фильтрующих элементов, изготовленных по известным способам и по предложенному способу, показывает, что изобретение позволяет обеспечить равнотолщинность стенок элементов и существенно улучшить их задерживающую способность, в частности по величине проскока естественной пыли.

Использование изобретения позволяет изготавливать фильтры тонкой очистки воздуха класса 10 и менее по стандарту США 209 В.

Экономический эффект от использования изобретения может быть получен как за счет организации промышленного выпуска остродефицитных не производящихся в настоящее время в СССР высококачественных ФТОВ, так и за счет экономического эффекта от использования этих фильтров в промышленности, например, за счет увеличения процента выхода качественных изделий, получаемых в ЧПП микроэлектронной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ФИЛЬТРОВ ТОНКОЙ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2050172C1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРОВ ТОНКОЙ ОЧИСТКИ ВОЗДУХА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2048862C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ С РЕБРАМИ ЖЕСТКОСТИ ДЛЯ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2031694C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2049528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

RU2061527C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ КАРМАННОГО ТИПА И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2048168C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ С ГЕРМЕТИЗИРУЮЩИМИ ВСТАВКАМИ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2049527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА ИЗ СТЕКЛОВОЛОКНА | 1995 |

|

RU2090242C1 |

Изобретение относится к производству фильтров тонкой очистки воздуха (ФТОВ) и может найти применение в радиоэлектронной, атомной, химической, медицинской промышленности. С целью повышения технологичности изготовления рельефных фильтрующих элементов (ФЭ) для ФТОВ по способу, включающему приготовление суспензии волокон фильтровального материала, операцию заполнения рабочего объема (ЗРО) и операцию формования (Ф) рельефа ФЭ с помощью основной (ОФ) и дополнительной (ДФ) рельефных форм перед операцией Ф создают на ОФ слой концентрированной суспензии (КС), при этом операции ЗРО и создания слоя КС совмещают во времени. Для изготовления многослойных ФЭ формуют основной слой ФЭ, затем создают дополнительный слой КС, совмещают слои и формуют многослойный ФЭ. Устройство для изготовления ФЭ для ФТОВ содержит корпус, соединенные шарнирно ОФ и ДФ, сообщающиеся трубопроводами отвода фильтрата с емкостью для фильтрата. Дополнительно устройство содержит откидной стакан, промежуточную рамку со средствами фиксации положения и/или винтовую пару для регулирования рабочего зазора между формами. 2 с. п. ф-лы, 6 з. п. ф-лы, 15 ил.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ изготовления фильтрующих элементов | 1985 |

|

SU1625320A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-11-20—Публикация

1991-10-13—Подача