Изобретение относится к технологии изготовления фильтрующих модулей из волокнистых материалов, преимущественно из минеральных волокон (стекловолокна), и могут быть использованы при производстве фильтров тонкой очистки воздуха, применяемых в радиоэлектронной, атомной, химической, медицинской, биотехнологической промышленности.

Известен фильтр, содержащий фильтрующий модуль, образуемый зигзагообразным рядом самоудерживающихся относительно плоских панелей. Панели соединены между собой с помощью чередующихся относительно потока воздуха верхних и нижних складок. Верхние складки располагаются на одинаковом расстоянии друг от друга и образуют ряд V-образных карманов для входа воздуха. Нижние складки также располагаются на одинаковом расстоянии друг от друга и образуют ряд V-образных карманов, через которые выходит профильтрованный воздух. Каждая из панелей имеет несколько распорных ребер, выступающих в направлении, поперечном направлению складок, изготовленных заодно с фильтрующим материалом путем отгибания (тиснения) от плоских панелей. Распорные ребра соседних панелей совпадают и имеют сужающиеся концы. Благодаря этому между ребрами соседних панелей создается линейный контакт, обеспечивающий образование полостей между соседними панелями [1]

Недостатками данной конструкции фильтра является необходимость изготовления выступающих распорных ребер путем их выдавливания из плоскости полотна фильтрующего материала, что вызывает нарушение его целостности и образование разрывов, что в свою очередь резко снижает их надежность функционирования и обуславливает их непригодность для тонкой очистки воздуха.

Наиболее близким по технической сущности к предлагаемому решению (прототипом) является фильтр, включающий изготовленный из сплошной ленты фильтрующего материала модуль для фильтра НЕРА и содержащий чередующиеся плоские и гофрированные панели одного размера, на гофрированных панелях которого выполнены V-образные горизонтальные гофры, вдоль которых идут вертикальные поля, расположенные в плоскости ленты (выступы рельефа выполнены на одинаковую высоту по обеим сторонам сплошной ленты). Панели складывают в единый блок по линии сгибов, идущих между плоскими панелями и вертикальными полями гофрированных панелей [2] Недостатками данной конструкции фильтрующего блока является низкая надежность функционирования, обусловленная необходимостью значительной деформации фильтрующего материала на рельефных панелях (поверхность рельефных панелей более чем в два раза выше поверхности плоских панелей), что приводит к нарушению целостности материала и его разрывам по вершинам рельефа, а также необходимость отдельной герметизации блока в корпусе фильтра.

Требуемым техническим результатом изобретения является повышение технологичности изготовления фильтрующих модулей и соответственно фильтров тонкой очистки воздуха с их использованием за счет снижения материалоемкости при одновременном повышении надежности их функционирования путем увеличения удельной поверхности фильтрования, повышения степени ламинарности потоков очищенного воздуха, повышения герметичности каналов воздуха и защищенности фильтровального материала от механических повреждений.

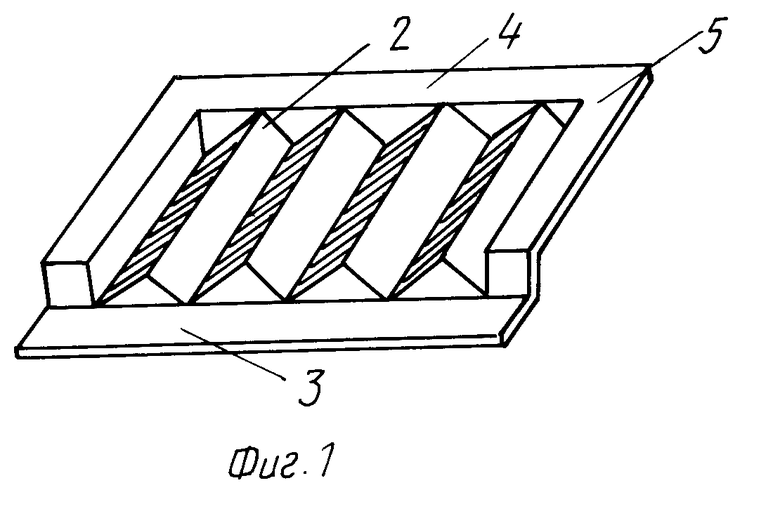

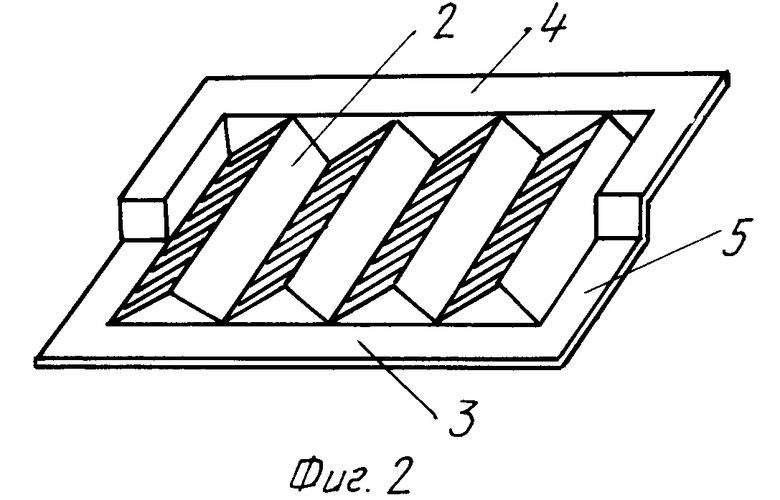

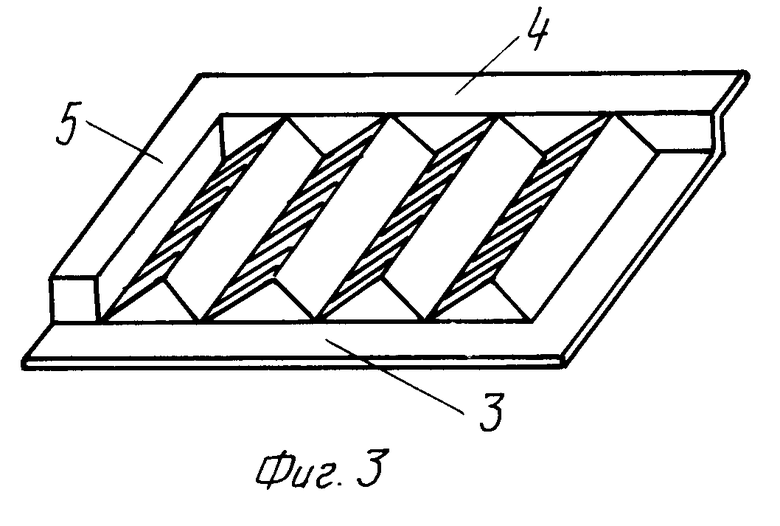

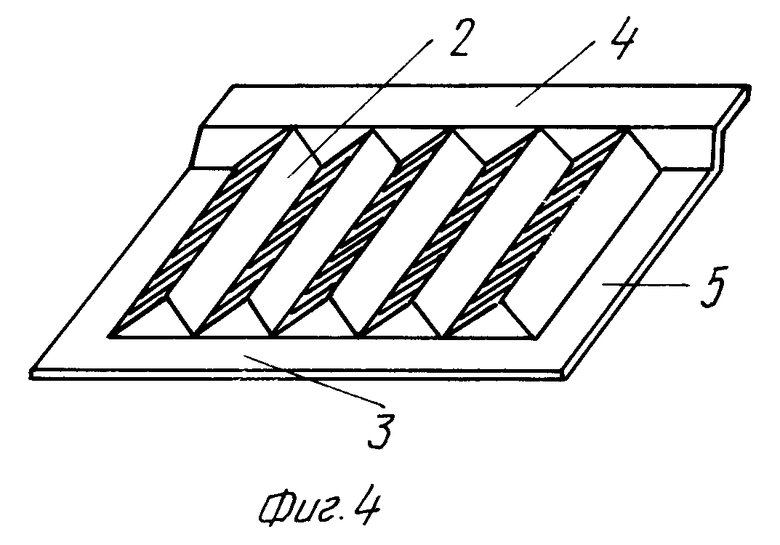

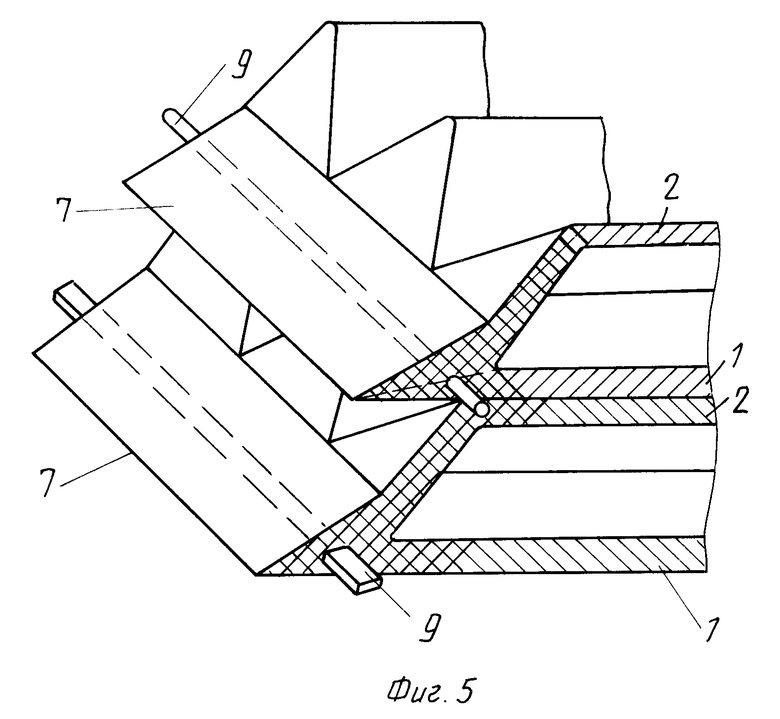

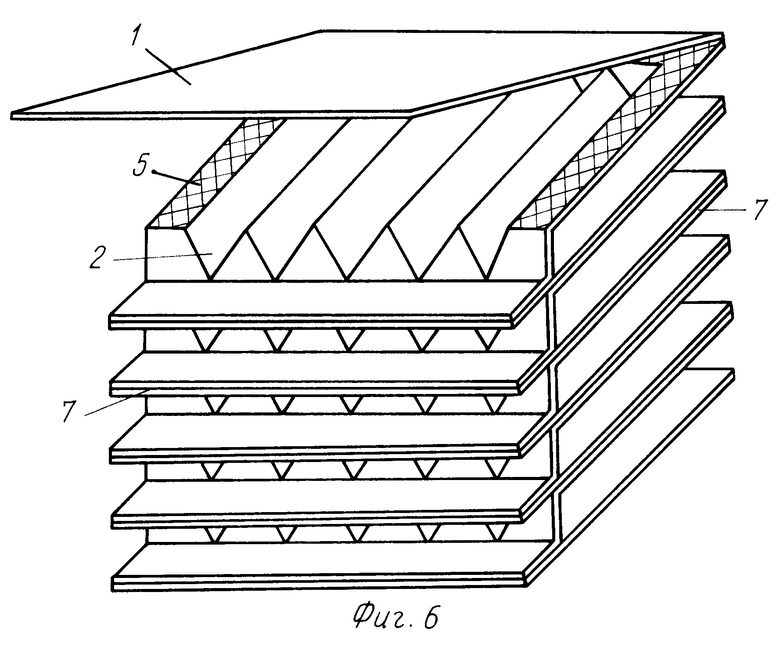

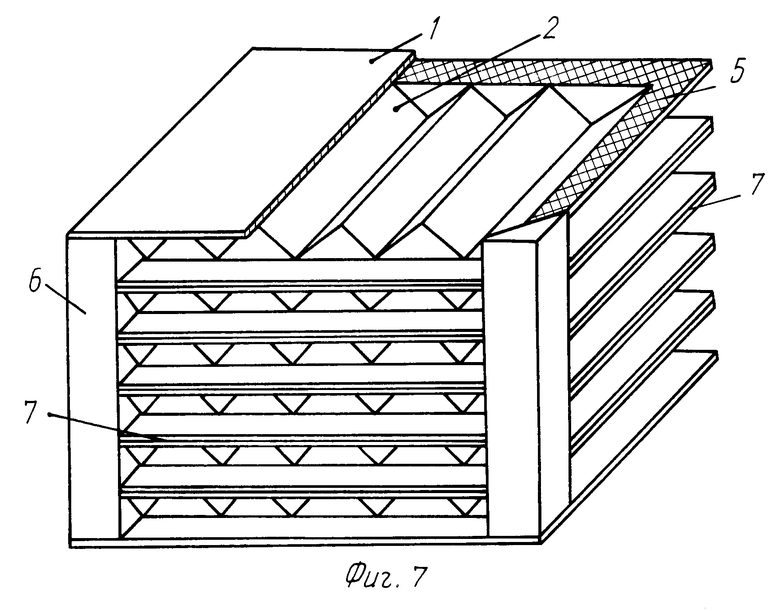

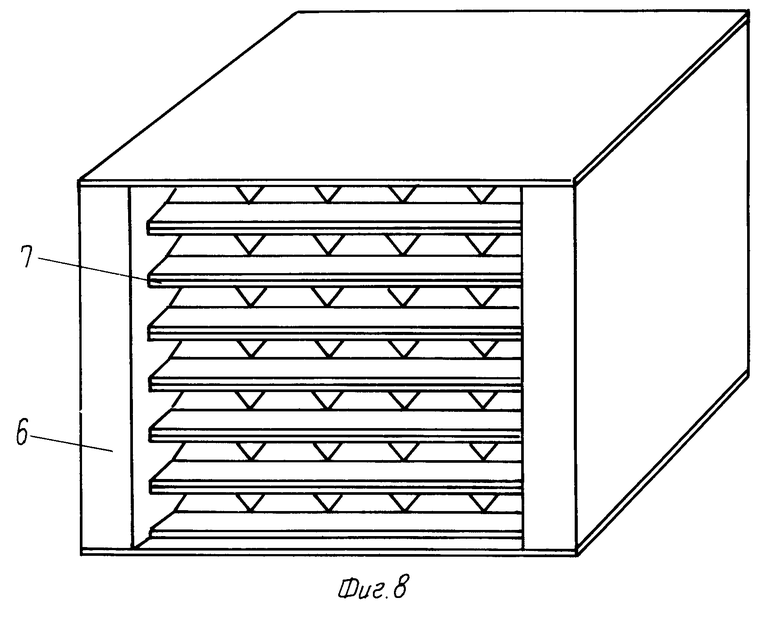

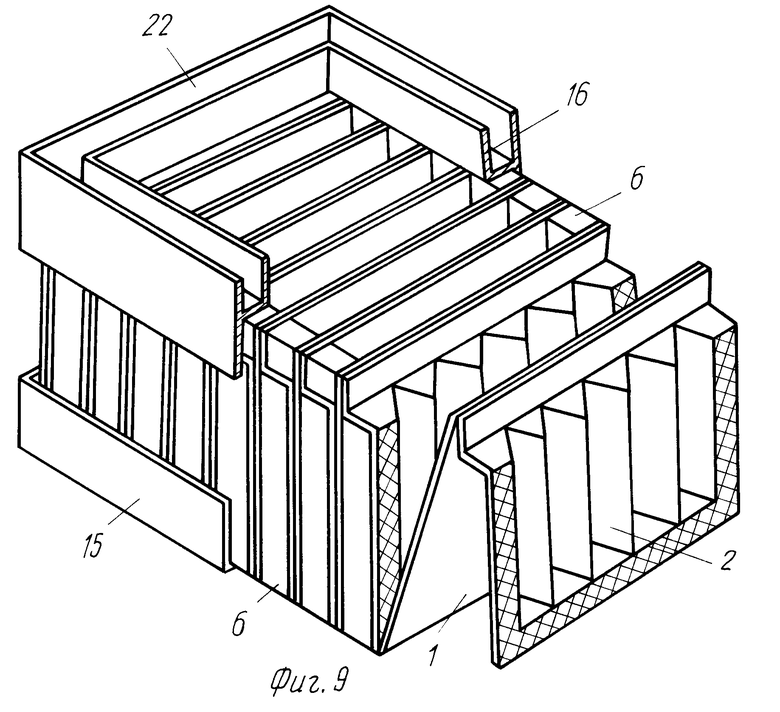

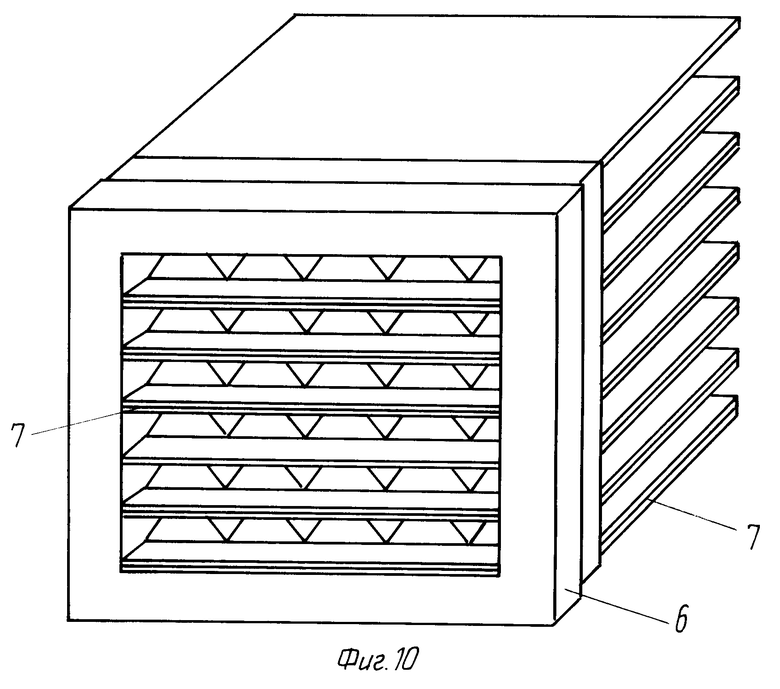

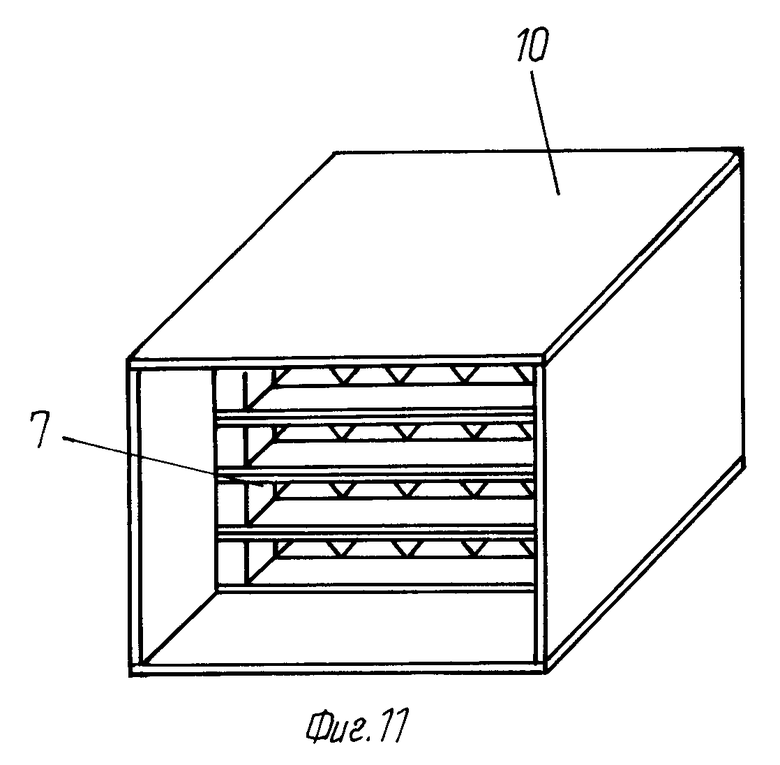

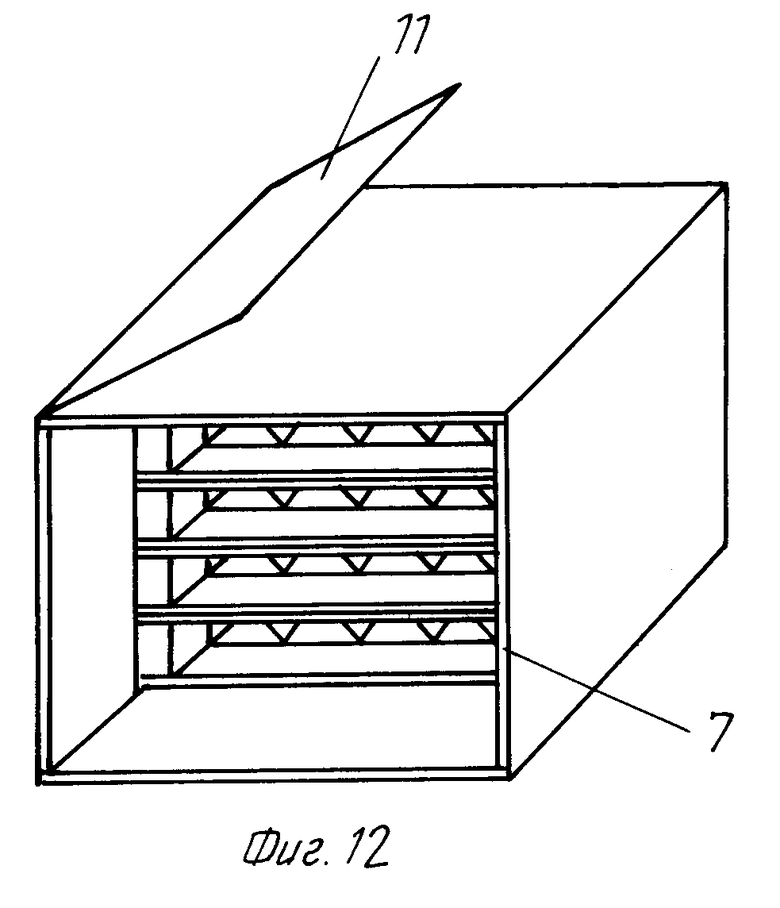

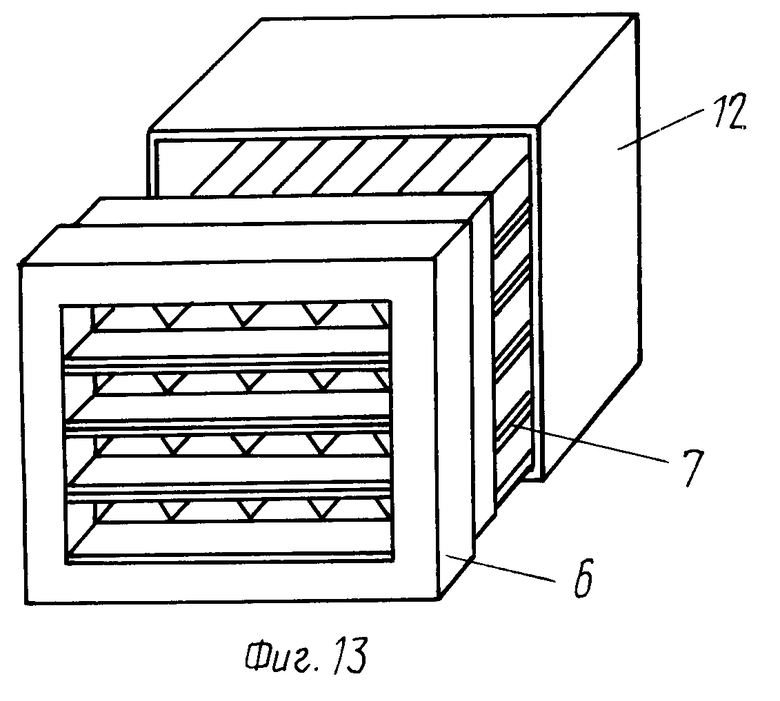

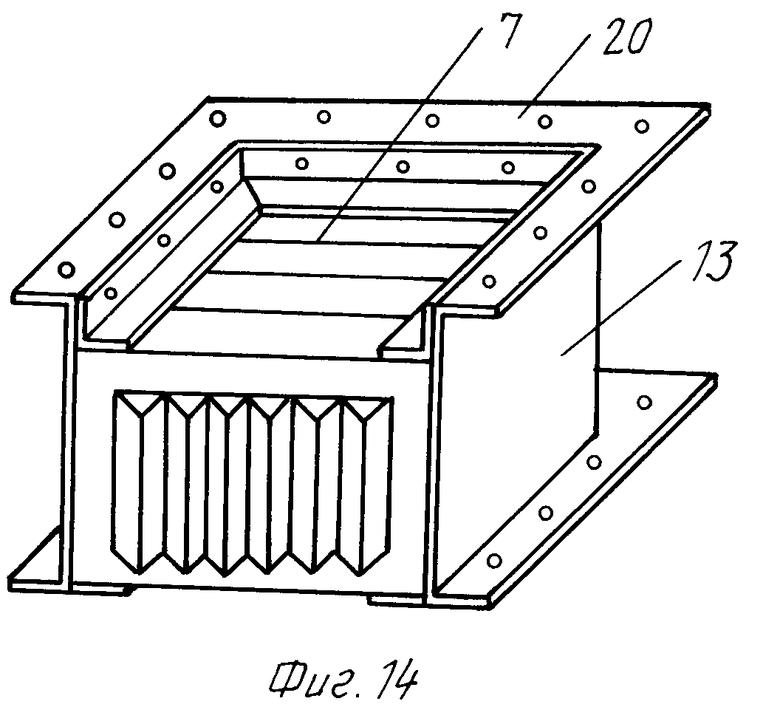

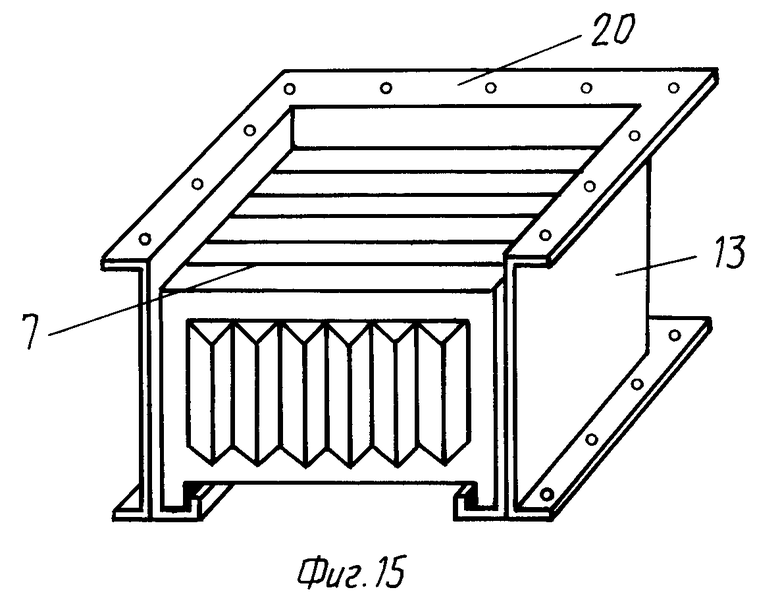

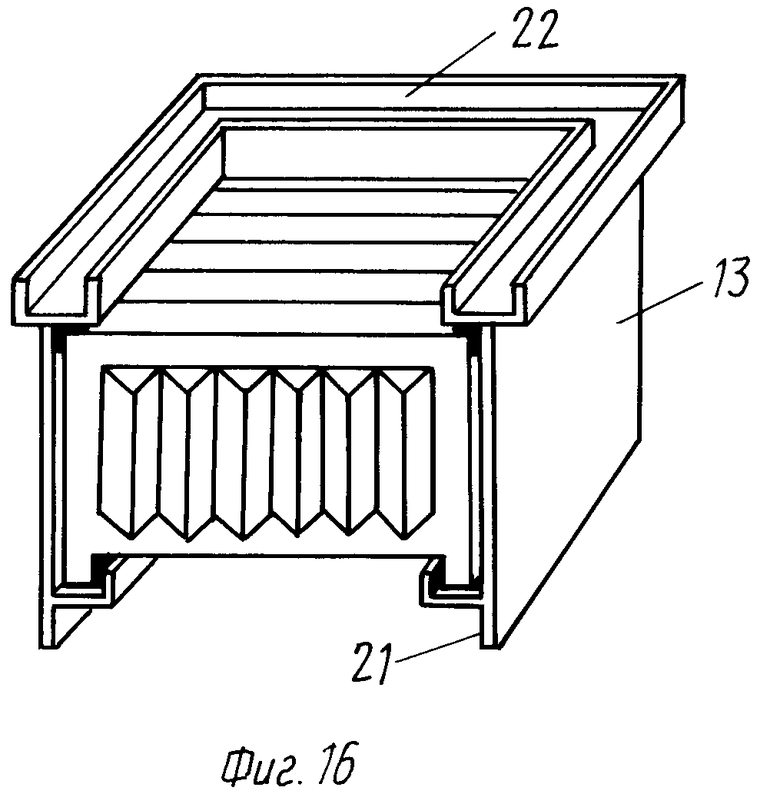

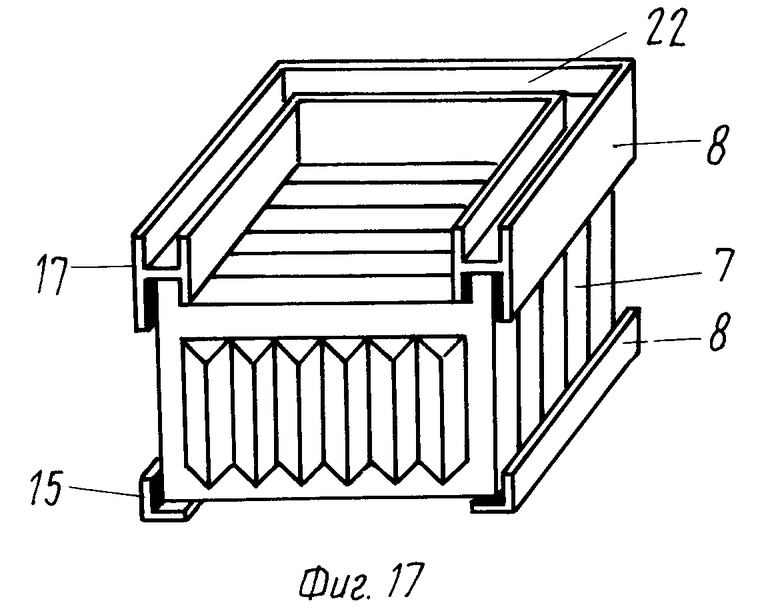

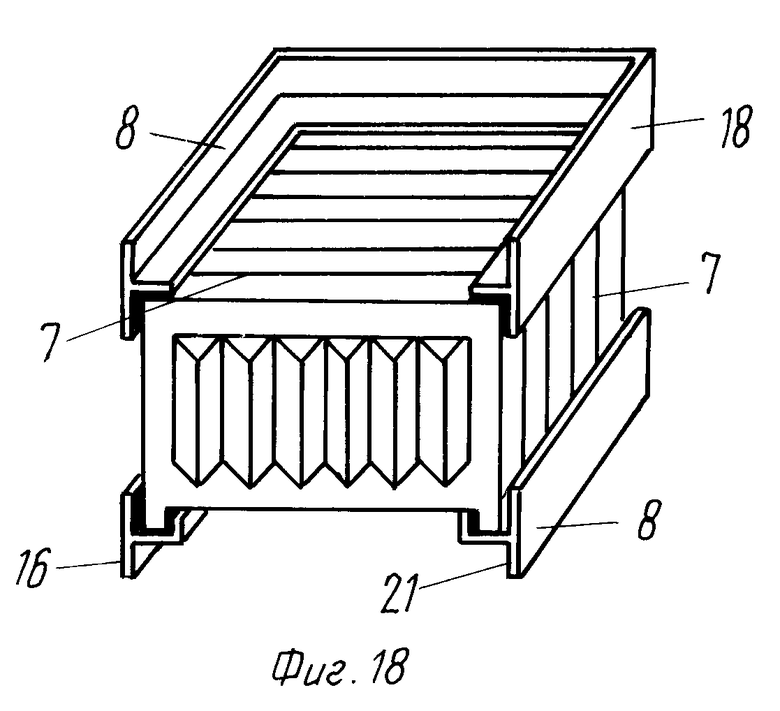

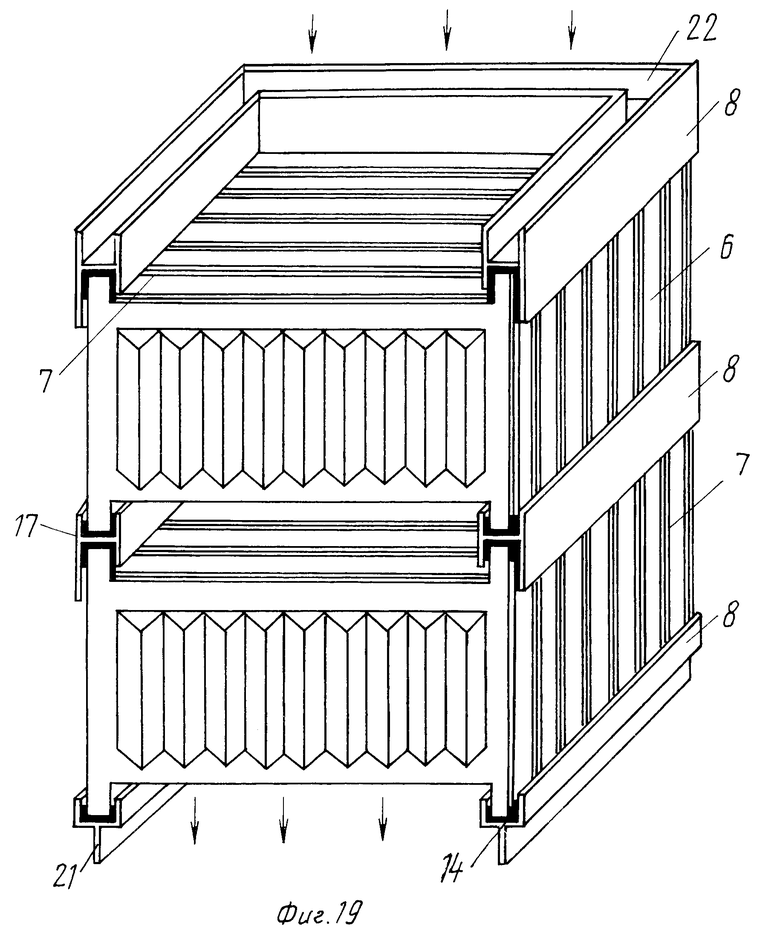

На фиг. 1-4 изображены варианты исполнения рельефных фильтрующих элементов и их компоновки с плоскими фильтрующими элементами, общий вид; на фиг. 5 особенности конструктивного исполнения соединения со стороны входа и/или выходах воздуха и/или с боковых сторон плоских краевых участков плоских и рельефных панелей; на фиг. 6 варианты исполнения фильтрующего модуля без средства боковой герметизации модуля, общий вид; на фиг. 7-8 варианты исполнения фильтрующего модуля со средством боковой герметизации модуля, общий вид; на фиг. 9-19 варианты исполнения фильтров тонкой очистки воздуха с фильтрующими модулями предлагаемой конструкции.

Фильтрующий модуль тонкой очистки воздуха содержит набор отдельных соединенных друг с другом плоских 1 и рельефных 2 (фиг. 1-4) фильтрующих элементов, изготовленных из фильтровального материала, напримеp, из супертонкого стекловолокна. Рельефные элементы 2 выполнены с плоскими краевыми панелями 3, 4, которые, расположены со стороны подвода или отвода воздуха в нижней и/или в верхней плоскости вершин рельефа, с образованием двух групп параллельных каналов воздуха, одна из которых открыта со стороны подвода воздуха, а вторая со стороны отвода воздуха. При этом рельефные фильтрующие элементы 2 имеют дополнительные плоские боковые краевые панели 5, расположенные в верхней и/или нижней плоскостях вершин рельефа, а размеры (длина и ширина) плоских фильтрующих панелей 1 выполнены одинаковыми с соответсвующими размерами рельефных фильтрующих панелей 2. При этом переходные участки плоских краевых панелей (места перехода панелей из плоскости нижней плоскости вершин рельефа в верхнюю плоскость вершин рельефа) расположены под углом к направлению подвода или отвода воздуха. Соответствующие сопрягаемые краевые участки плоских и рельефных фильтрующих элементов неразъемно соединены друг с другом, например, при помощи лестосила СКТН-ЛЕСТ или сварки с образованием ребер жесткости 7.

Для дополнительной боковой герметизации каналов подвода воздуха между соответствующими сопрягаемыми панелями плоских и рельефных фильтрующих элементов в боковых сторонах фильтрующего модуля выполнено дополнительное средство герметизации в виде монолитных слоев герметика 6 (фиг. 7-10), расположенных между ребрами жесткости. При этом для обеспечения надежной герметизации модуля в корпусных элементах и/или в присоединительных приспособлениях вентиляционной системы дополнительное средство герметизации выполнено в виде сплошного выступающего контура (фиг. 8, 16-19).

Плоские краевые участки 3, 4, 5 панелей импрегнированы закрепляющим (связующим) материалом, например, термореактопластом (лестосиломпластом), а места соединения плоских 1 и рельефных 2 панелей со стороны подвода и/или отвода воздуха и/или с боковых сторон выполнены в виде клиновидных ребер 7 (фиг. 5), направленных острыми вершинами в сторону подвода и/или отвода воздуха. Для придания ребрам дополнительной жесткости внутри клиновидных ребер установлены армирующие элементы 9, выполненные в виде электропроводных или электретных материалов. При этом клиновидные ребра жесткости 7 выполнены с переменной плотностью, причем в вершинах плотность ребер равна плотности закрепляющего материала (термореактопласта), а в основании ребер плотности фильтрующего материала панелей (плотности стеклобумаги).

Кроме этого для повышения защищенности от механических повреждений торцевые стенки каналов воздуха в рельефных панелях со стороны подвода и отвода воздуха дополнительно импрегнированы закрепляющим (связующим) материалом, напримеp, лестосилом СКТН-ЛЕСТ, который наносят, например, путем пропитки латексом лестосила, напылением на стадии изготовления фильтрующих панелей или напыления на готовый модуль с последующей тепловой обработкой.

Со стороны входа и/или выхода воздуха фильтрующий модуль содержит корпусные элементы 8, расположенные по периметру модуля, выполненные в виде профилированного замкнутого контура и герметично соединенного с модулем. Профиль сечения контура выбирают Н-, Ч- или Т-образным, или другого профиля в зависимости от формы исполнения системы крепления фильтра в вентиляционной системе (фиг. 9, 10, 17-19).

Фильтрующий модуль может быть установлен также в традиционный корпус с присоединительными фланцами или в корпусные пластины (фиг. 11-16).

Конкретные конструктивные особенности отдельных элементов, вид используемых материалов и особенности средств герметизации фильтрующего модуля в корпусных элементах и в местах крепления фильтра в вентиляционной системе выбирают в зависимости от назначения фильтра и особенностей его эксплуатации, например, в термостойком или паростойком исполнении.

П р и м е р. Смесь стекловолокна диаметром 0,25 и 0,45 мкм в соотношении 1: 4 размалывают в ролле при рН 3 и концентрации суспензии 1,0% до получения суспензии с весовым показателем длины волокна 100-120 дцг. Затем в суспензию вводят связующее, например, оливинилацетатную дисперсию в количестве до 2% (по сухому веществу) от массы сухого стекловолокна для придания необходимых при влажном формовании фильтрующих элементов конструкционных показателей формоустойчивости фильтровального материала. Суспензию разбавляют до концентрации 0,5% и подают в устройство формования с отсасывающей вакуумной системой и полыми рельефными формами, имеющими рельефную поверхность, соответствующую форме поверхности фильтрующих панелей, например, с высотой гофр 4,5 мм и проводят формирование фильтрующих элементов методом осаждения на рельефные формы. Это позволяет обеспечить изоморфность структуры материала фильтрующих элементов (их равномерную толщину, плотность, величину аэродинамического сопротивления и задерживающей способности).

Сформированные фильтрующие элементы сушат горячим воздухом при 100оС, пропитывают сопрягаемые панели латексом лестосила (или наносят его в другой форме) и после полного высушивания направляют на сборку фильтрующих модулей, а затем и фильтров. При этом, при сборке сопрягаемые панели фильтрующих элементов с целью образования неразъемных ребер жесткости подвергают термообработке при одновременной деформации сопрягаемых панелей. После этого проводят дополнительную боковую герметизацию фильтрующего модуля путем заливки боковых сторон модуля герметиком, например, силоксановым медицинским каучуком СКТ-ЛЕСТ-МЕД, который предварительно растворяют в этилацетате или толуоле, а затем отверждают путем введения отвердителя АГМ (ТУ 6-02-724-77) или этилсиликата (ГОСТ 26371-84). После изготовления модуля к нему герметично присоединяют профилированные коронки, а затем полученный таким образом фильтр тонкой очистки воздуха испытывают, например, путем продувки воздухом с калиброванными частицами аэрозолей и подсчета частиц в очищенном воздухе на приборе АЗ-З. Эффективность очистки воздуха (задерживающая способность фильтра) для частиц размером 0,3 мкм, для фильтров, изготовленных по предлагаемой технологии, в обычных производственных помещениях без предварительной продувки очищенным воздухом составила 99,9999% что соответствует требованиям класса 10 чистых производственных помещений.

Фильтр тонкой очистки воздуха (фиг. 9. 18, 19) содержит фильтрующий модуль предлагаемой конструкции (фиг.1-8) и корпусные элементы, выполненные в виде профилированного контура. Профилированные контуры выполняют L-, Ч- (поз. 15, 16 фиг. 9) или Н-, Т-образного (поз. 17, 18, фиг. 18, 19) поперечного сечения, расположенного по периметру фильтрующего модуля со стороны подвода и/или отвода воздуха и герметично соединенного с фильтрующим модулем.

Кроме этого в фильтре тонкой очистки воздуха профилированный контур дополнительно содержит средство герметичного соединения фильтра и присоединительных элементов вентиляционной системы, выполненное, например, в виде присоединительных фланцев 20 (фиг. 14, 15), выступающих ножевых пластин 21 (фиг. 18, 19) или замкнутой канавки для герметика 22 (фиг. 9, 16, 17, 19).

Фильтр тонкой очистки воздуха работает следующим образом.

Фильтр тонкой очистки воздуха посредством средств соединения фильтра и присоединительных элементов, выполненных, например, в виде присоединительных фланцев 20 (фиг. 14, 15), выступающих ножевых пластин 21 (фиг. 18, 19) или замкнутой канавки для герметика 22 (фиг. 9, 16, 17, 19) герметично устанавливают в вентиляционной системе и подают загрязненный воздух.

Загрязненный воздух попадает в группу параллельных каналов подвода воздуха, образованных выступами рельефа рельефных фильтрующих элементов 2 и плоскими фильтрующими элементами (фиг. 1-7), профильтровывается через фильтрованный материал фильтрующих элементов и отводится через соответствующие параллельные каналы отвода воздуха. Конструкция фильтрующего модуля, обеспечивающая выполнение симметричных друг другу каналов воздуха, позволяет подавать воздух с любой из двух сторон фильтра, с которых открыты каналы подвода и отвода воздуха. Это является одним из технических преимуществ предлагаемой конструкции. Общая схема подвода загрязненного и отвода очищенного воздуха представлена на фиг. 19.

Использование изобретения позволяет изготавливать фильтры тонкой очистки воздуха для чистых производственных помещений класса 10.

Экономический эффект от использования изобретения может быть получен как за счет организации промышленного выпуска остродефицитных, не производящихся в настоящее время, высококачественных фильтров, так и за счет экономического эффекта от использования этих фильтров в промышленности, например, за счет увеличения процента выхода качественных изделий, получаемых в ЧПП микроэлектронной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МОДУЛЬ КАРМАННОГО ТИПА И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2048168C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ С ГЕРМЕТИЗИРУЮЩИМИ ВСТАВКАМИ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2049527C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ С РЕБРАМИ ЖЕСТКОСТИ ДЛЯ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2031694C1 |

| ФИЛЬТРУЮЩИЙ БЛОК, ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2072250C1 |

| ФИЛЬТРУЮЩИЙ БЛОК, ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2072249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ФИЛЬТРОВ ТОНКОЙ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2050172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА ИЗ СТЕКЛОВОЛОКНА | 1995 |

|

RU2090242C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2021823C1 |

Использование: в производстве фильтров тонкой очистки воздуха (ФТОВ) и может найти применение в радиоэлектронной, атомной химической, медицинской и биотехнологической промышленности. Сущность изобретения: в фильтрующем модуле, содержащем набор соединенных друг с другом чередующихся плоских и рельефных фильтрующих элементов (ФЭ) с плоскими краевыми панелями (П), все стенки каналов воздуха выполнены изоморфными по структуре фильтровального материала (ФМ), П на рельефных ФЭ расположены в верхней и нижней плоскостях выступов и впадин рельефа, сопрягаемые части ФЭ неразъемно соединены с образованием ребер жесткости (РЖ), а дополнительное средство герметизации (СГ) каналов воздуха (КВ) выполнено в виде монолитных слоев герметика, расположенных между РФ. При этом СГ со стороны подвода и/или отвода воздуха выполнено в виде выступающего контура или боковых фланцев, торцевые стенки КВ и П импрегнированы закрепляющим материалом, а РЖ выполнены клиновидной формы и с переменной плотностью материала. Внутри РФ установлены армирующие элементы из электропроводного или электретного материала. ФТОВ содержит ФМ и расположенные по периметру со стороны подвода и отвода воздуха и герметично присоединенные к нему корпусные элементы в виде профилированного контура Т-, L-, Ч- или Н-образного сечения, которые дополнительно содержат средство герметичного присоединения к вентиляционной системе в виде выступающих ножевых пластин или замкнутой канавки для герметика. 2 с. и 7 з. п. ф-лы, 19 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4610706, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1995-12-10—Публикация

1991-11-29—Подача