Изобретение относится к оборудованию для переработки пастообразных материалов, например катализаторных масс, при их гранулировании и может найти применение в химической, нефтехимической, пищевой и строительной промышленности.

Известно устройство для формования жгутов из пастообразных материалов, состоящее из корпуса с расположенным в нем нагнетающим шнеком, предматричной камеры с матрицей и конусообразным приспособлением для выравнивания скоростей выпрессовываемой массы, основание которого обращено к внутренней поверхности матрицы, причем приспособление для выравнивания скоростей установлено с возможностью изменения расстояния между его основанием и внутренней поверхностью матрицы.

Данное устройство плохо устраняет неравномерность скоростного потока, около оси шнека скорость минимальна, к периферии возрастает, а возле стенки корпуса цилиндра снова падает. Кроме того, наличие выполненного описанным образом конусообразного приспособления ухудшает гидродинамику процесса, что приводит к созданию дополнительных сопротивлений, а также к образованию застойных зон. Производительность шнека небольшая, качество жгутов низкое.

Наиболее близким техническим решением, выбранным прототипом, является устройство для формования жгутов из пастообразных материалов, содержащее корпус, расположенный в нем пустотелый шнек, матрицу, закрепленную на торце корпуса, и приспособление для выравнивания скоростей выхода жгутов, полый шнек устройства снабжен средством для подвода сжатого газа и приспособлением для выравнивания скоростей жгутов, которое содержит закрепленный на конце шнека цилиндр с поршнем, снабженный снаружи стаканом из эластичного материала.

Данное устройство не позволяет полностью устранить неравномерное истечение формуемых катализаторных масс из отверстий матрицы. Катализаторные массы представляют собой неньютоновские среды, относящиеся к высококонцентрированным дисперсным системам (пастам). Вязкость катализаторных масс является сложной функцией градиента скорости сдвига. С ростом скорости сдвига вязкость катализаторных масс уменьшается и в узком пределе скоростей сдвига может снизиться на несколько порядков. И только при предельном разрушении структуры массы вязкость постоянна и не зависит от напряжения сдвига.

В устройстве, выбранном за прототип, нет условий для равномерного истечения и предельного разрушения структуры катализаторной массы перед матрицей. В предматричной камере реализуется широкий диапазон градиентов скоростей от нуля на оси к максимуму на стенке. Поэтому вязкость массы изменяется в широких пределах и в различные моменты времени продавливается через профилирующие каналы матрицы с различной вязкостью, что ведет к неравномерному истечению и сказывается на качестве получаемых жгутов.

Кроме того, конструкция сложна, использование сжатого воздуха или жидкости под давлением, приводящих в движение поршень требует дополнительных энергетических затрат.

Задача, решаемая предлагаемым изобретением, заключается в создании устройства, обеспечивающего высокое качество формуемых из катализаторных масс жгутов (гранул) за счет конструкционных особенностей этого устройства, обеспечивающих равномерное истечение формуемой массы из него, и обладающего высокой производительностью.

Поставленная задача достигается тем, что устройство для формования жгутов из пастообразных материалов, содержащее корпус, расположенный в нем шнек, предматричную камеру, матрицу с профилирующими отверстиями и приспособление для выравнивания скоростей выхода жгутов, причем приспособление для выравнивания скоростей выхода жгутов выполнено в виде перфорированной решетки с отверстиями, закрепленной на конце шнека, поверхность перфорированной решетки, обращенная к матрице, выполнена в виде конуса, касающегося своей вершиной матрицы в ее центре.

Сопоставительный анализ с прототипом показывает, что предлагаемое устройство отличается тем, что приспособление для выравнивания скоростей выхода жгутов выполнено в виде перфорированной решетки с отверстиями, поверхность перфорированной решетки приспособления для выравнивания скоростей выхода жгутов, обращенная к матрице, выполнена в виде конуса, касающегося своей вершиной матрицы в ее центре.

Таким образом, предлагаемое устройство соответствует критерию "новизна".

Сравнение этого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

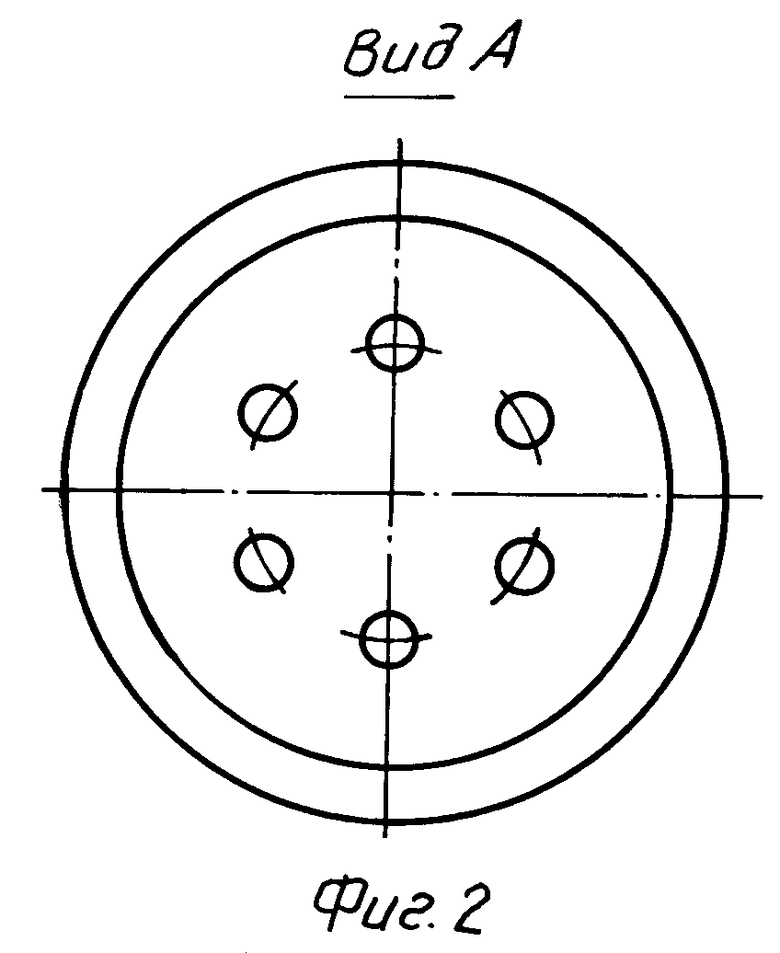

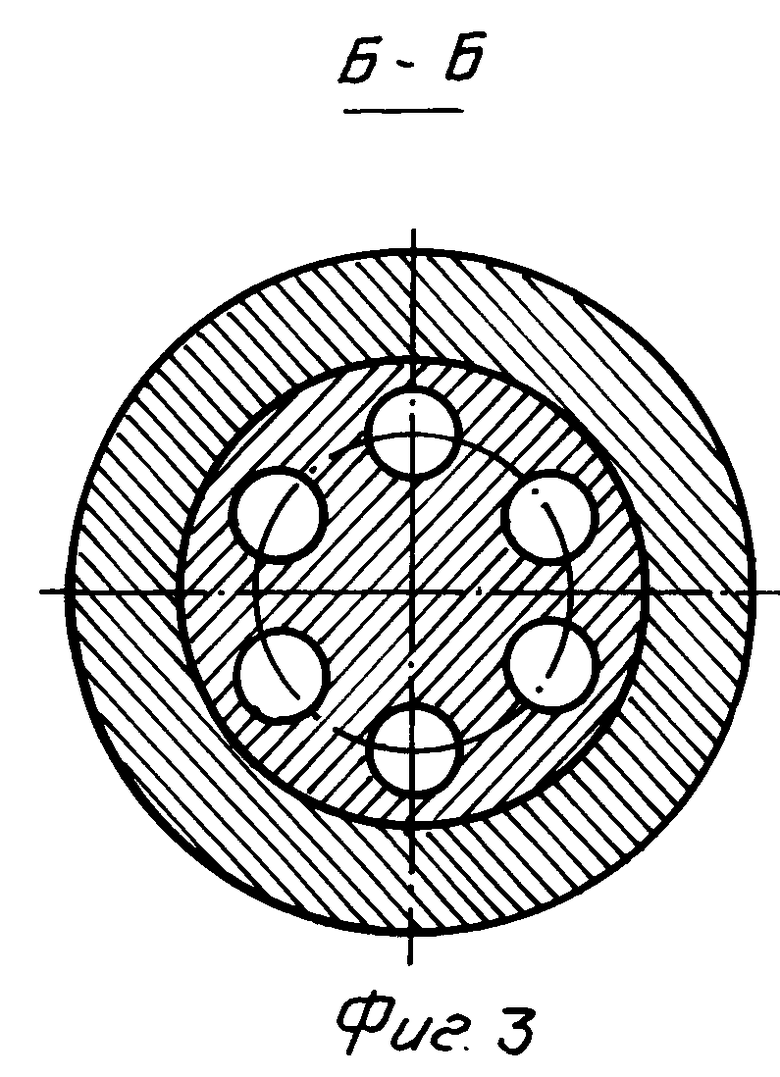

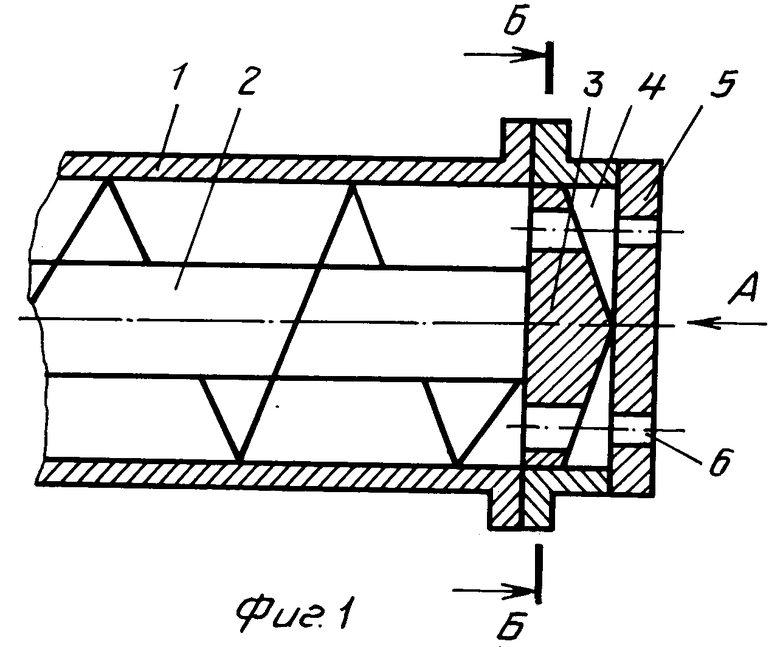

На фиг. 1 дано предлагаемое устройство, разрез в вертикальной плоскости по продольной оси; на фиг.2 вид по стрелке А на фиг.1; на фиг.3 разрез Б-Б на фиг.1.

Устройство состоит из корпуса 1 с размещенным в нем нагнетающим шнеком 2, конусной перфорированной решетки 3 с отверстиями, закрепленной на торце шнека, предматричной камеры 4, матрицы 5 с профилирующими каналами 6. Поверхность решетки, обращенная к матрице, выполнена в виде конуса, касающегося своей вершиной матрицы в центре.

Устройство работает следующим образом. Перерабатываемая масса шнеком 2 продавливается через отверстия перфорированной решетки 3 и попадает в предматричную камеру 4, образуемую конусом перфорированной решетки 3 и плоскостью матрицы 5. Таким образом, предматричная камера 4 выполнена в виде клина, боковые поверхности которого образованы конусом перфорированной решетки и полостью матрицы. В предматричной камере 4, в зазоре между решеткой и матрицей, реализуются высокие градиенты скоростей, формуемый материал подвергается интенсивным процессам сжатия и пластификации. Под действием высоких градиентов скоростей структура массы предельно разрушается и поступает в профилирующие каналы 6 матрицы 5 с одинаковой вязкостью, что обеспечивает на выходе из матрицы равноскоростное истечение.

Предлагаемое устройство обеспечивает на выходе из матрицы равноскоростное истечение формуемой массы, имеет высокую производительность, обеспечивает высокое качество получаемых жгутов, так как они формуются из однородной по структуре и вязкости массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010727C1 |

| Гранулятор для пастообразных материалов | 1991 |

|

SU1816497A1 |

| Матрица для формования изделий с сотовой структурой из малопластичных масс | 1990 |

|

SU1735006A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 1992 |

|

RU2028179C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗОВ В НЕСТАЦИОНАРНОМ РЕЖИМЕ | 1992 |

|

RU2019287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ТОНКОЙ ОЧИСТКИ ВОДОРОДА ОТ КИСЛОРОДА | 1992 |

|

RU2050185C1 |

| Шахтная печь для прокалки гранулированного материала | 1990 |

|

SU1712754A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ КИСЛОРОДА ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1992 |

|

RU2050188C1 |

| Питатель-дозатор для вязких материалов | 1989 |

|

SU1668202A1 |

Сущность изобретения: приспособление для выравнивания скоростей выхода жгутов выполнено в виде перфорированной решетки с отвертиями 3, закрепленной на конце шнека 2, при этом поверхность перфорированной решетки, обращенная к матрице 5, выполнена в виде конуса, касающегося всей вершиной матрицы 5 в ее центре. Устройство обеспечивает равноскоростное истечение формуемой катализаторной массы их профилирующих отверстий матрицы. 3 ил.

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ, содержащее корпус, расположенный в нем шнек, предматричную камеру, матрицу с профилирующими отверстиями и приспособление для выравнивания скоростей выхода жгутов, отличающееся тем, что приспособление для выравнивания скоростей выхода жгутов выполнено в виде перфорированной решетки с отверстиями, закрепленной на торце шнека, поверхность перфорированной решетки, обращенная к матрице, выполнена в виде конуса, касающегося своей вершиной матрицы в центре.

| Авторское свидетельство СССР N 757184, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1992-09-10—Подача