Изобретение относится к устройствам для гранулирования пастообразных материалов, в частности катализаторных паст путем экструзии.

Цель изобретения - увеличение выхода равноразмерных гранул с ровным срезом при сохранении производительности гранулятора.

Поставленная цель достигается тем, что в грануляторе для пастообразных материалов, содержащем цилиндрический корпус с транспортирующим шнеком, расположенные в камере раздачи по окружности периферийные формующие шнеки, заканчивающиеся у фильер, закрепленных в днище камеры, камера раздачи выполнена в форме размещенных по окружности гильз с радиальным каналом, по оси каждой установлены формирующий шнек ii фильера, каждая из гильз сообщается с цилиндрическим корпусом транспортирующего шнека посредством радиального канала, в транспортирующем шнеке выполнен осевой канал, а гранулятор снабжен делительным устройством, выполненным в виде цилиндрического корпуса с обоймой в верхней части на наружной поверхности, которая неподвижно закреплена на корпусе транспортирующего шнека, с валами, размещенными по окружности корпуса, на одном конце которых расположены головки, контактирующие с неподвижной обоймой, на другом конце укреплены ножи в виде пластин, установленные под фильерами, и с проходящими через осевой канал шнека валом, один конец которого закреплен по оси

00

4

ю

xj

илиндрического корпуса делительного усройства, другой снабжен отдельным приводом, Отношение диаметра обоймы к иаметру головки осей пропорционально ислу формующих шнеков. С целью повышения качества среза гранул, головки валов и бойма выполнена в виде зубчатых колес.

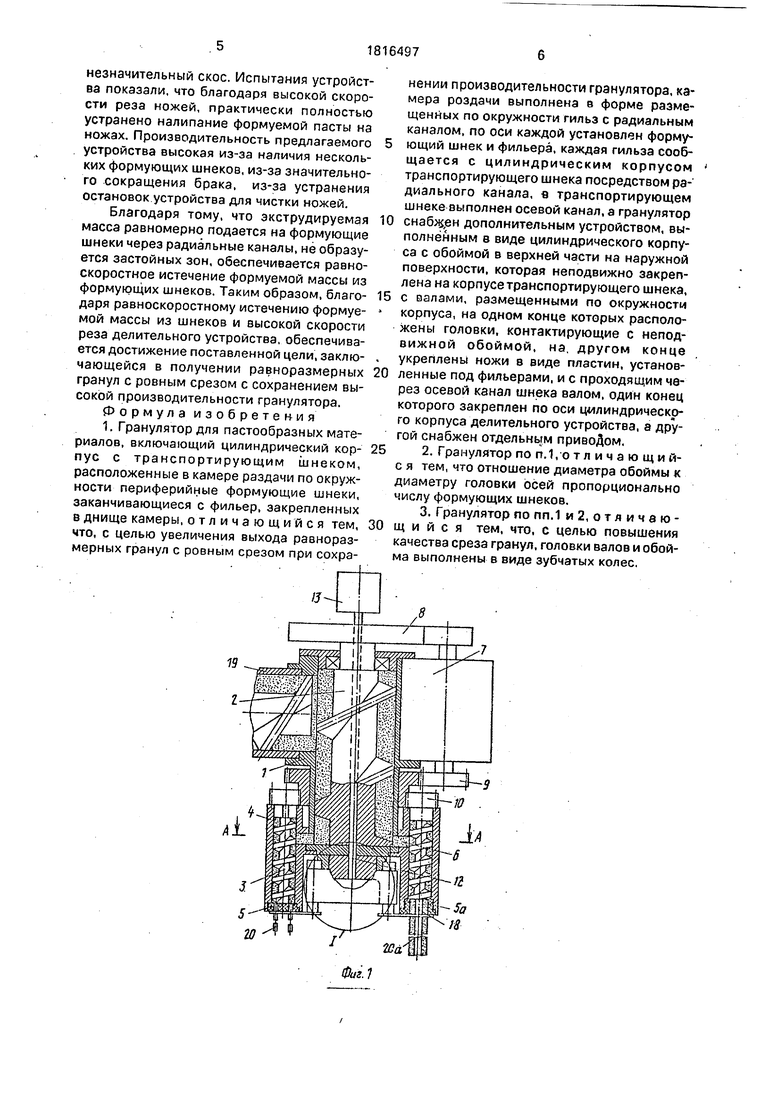

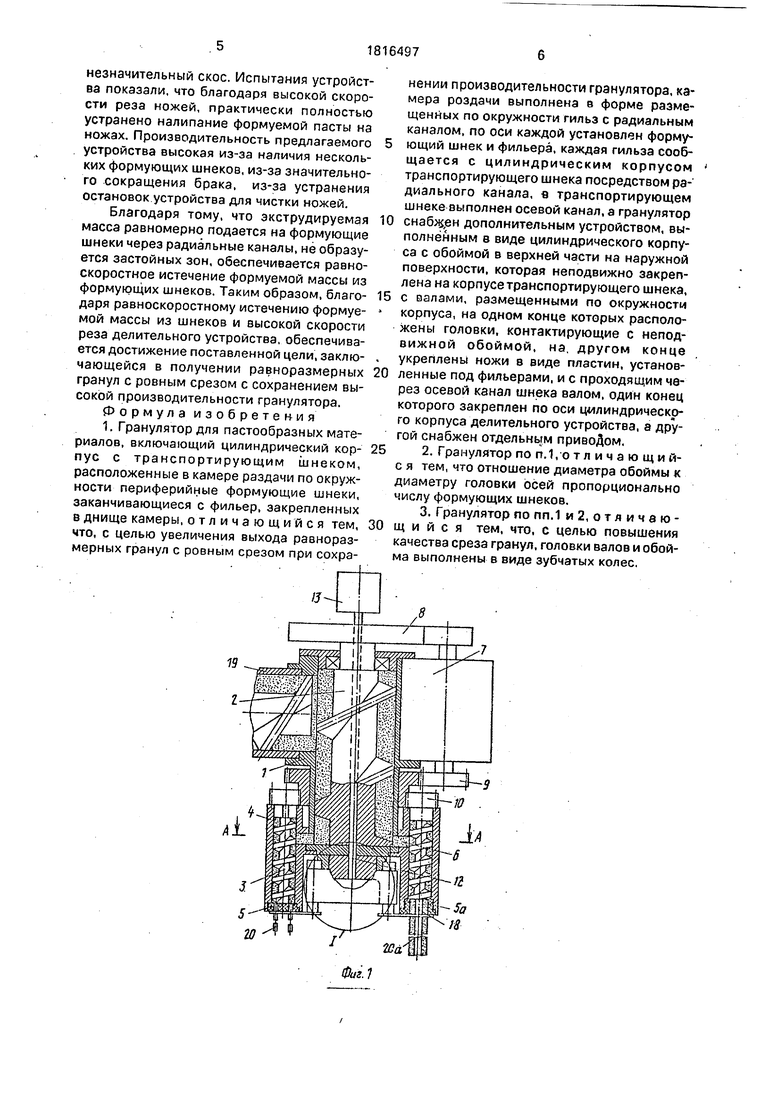

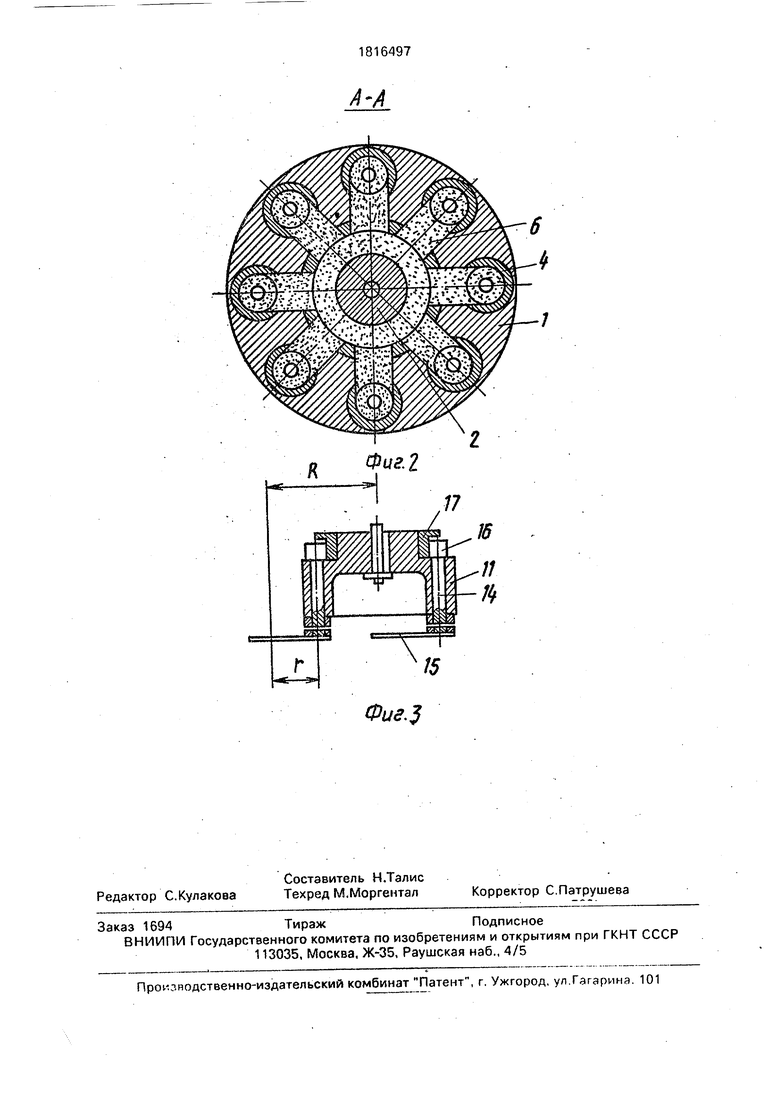

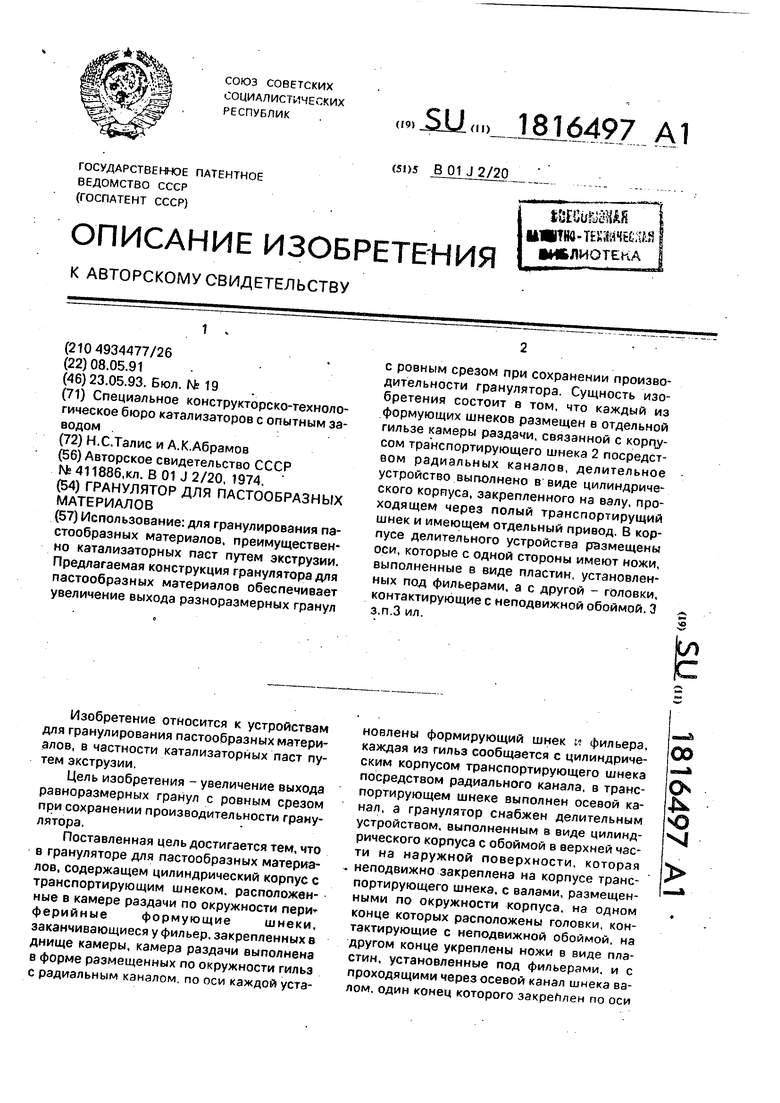

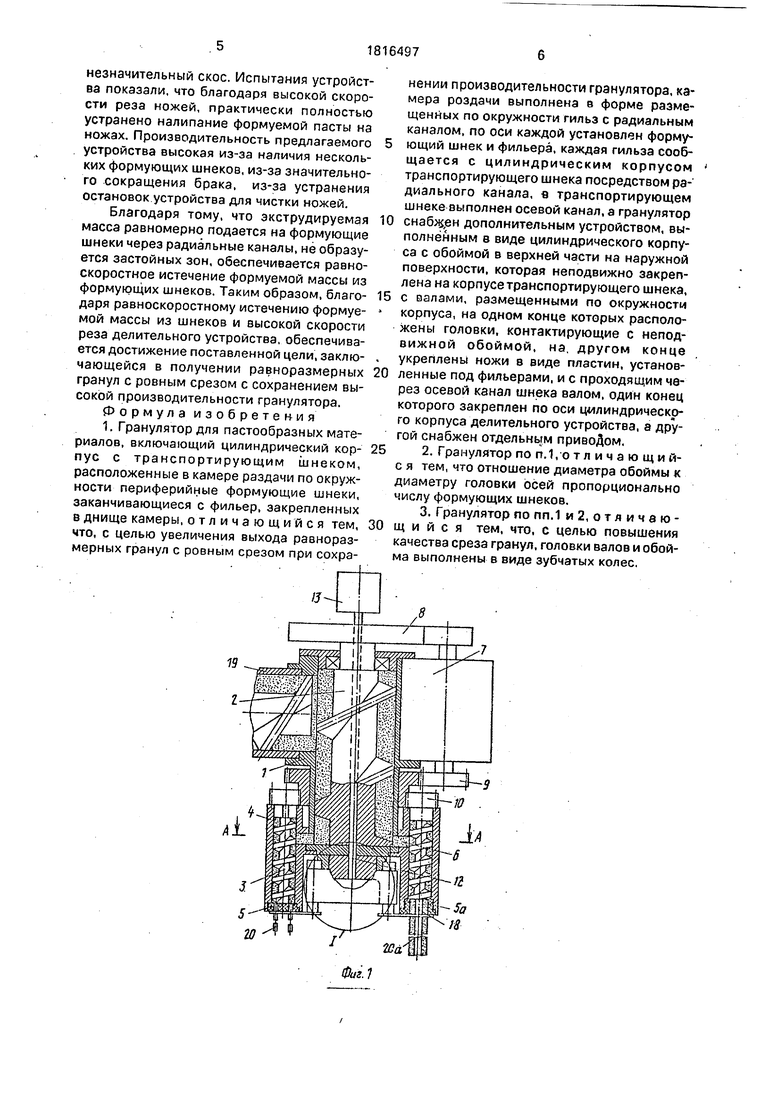

На фиг.1 показан общий вид гранулято- ра для пастообразных материалов; на фиг.2

- разрез А-А фиг.1; на фиг.З - вид В гранулятора (разрез цилиндрического корпуса елительного устройства).

Гранулятор для пастообразных материалов содержит вертикальный цилиндричекий корпус 1 с полым транспортирующим шнеком 2 и концентрично расположенными вокруг него периферийными формующими шнеками З , находящимися в гильзах 4. На выходе гильз 4 установлены фильеры 5,5а в зависимости от того, что необходимо формовать, черенки или кольца. Формующие шнеки 3 сообщаются с транспортирующим шнеком 2 посредством радиальных каналов 6, Привод соединен зубчатой передачей 8 с транспортирующим шнеком 2 и зубчатыми

передачами 9 и 10 с формующими шнеками 3. Делительное устройство выполнено в виде цилиндрического корпуса 11,закрепленного на валу 12, проходящем через полый транспортирующий шнек 2, и связанного с приводом 13. В цилиндрическом корпусе делительного устройства 11 размещены валы 14, на которых с одной стороны закреплены ножи в виде пластин 15, а с другой - головки 16. Корпус делительного устройства 11 выполнен с возможностью скольжения в обойме 17, соединенной неподвижно с корпусом гранулятора 1, Головки 16 валов 14 контактируют с неподвижной обоймой 17

при относительном вращении корпуса делительного устройства 11 в обойме 17, причем, оть-ошение диаметра головки 16 к диаметру обоймы 17 пропорционально числу периферийных формующих шнеков 3. Для повышения качества среза получаемых гранул головки валов делительного устройства 16 и

обоймы 17 выполнены в виде зубчатых колес. При формировании гранул в виде колец дорны 18 выполнены заодно с формующими шнеками 3.

Гранулятор прикреплен к шнековому прессу 19 и может занимать любое положение в плоскости, перпендикулярной оси этого пресса.

Гранулятор для пастообразных материалов работает следующим образом. Шнеко- вый пресс 19 подает формуемую массу на транспортирующий шнек 2, приводимый во вращение от привода 7 через зубчатую передачу 8. Потом формуемая масса подается

через радиальные каналы 6 в периферийные гильзы 4 с формующими шнеками 3, приводимыми во вращение приводом 7 через зуб- чатые передачи 9 и 10, далее она

продавливается с одинаковой скоростью истечения через отверстия фильер 5 и 5а в виде цилиндрических или трубчатых жгутов экструдатов. Жгуты экструдатов разрезаются на одинаковые по длине гранулы или

кольца 20, 20а ножами 15, закрепленными на валах 14, размещенных в цилиндрическом корпусе делительного устройства 11, и приводимыми во вращение вокруг оси транспортирующего шнека 2 от привода 13

через вал 12с угловой скоростью Hi, сооот- ветствующей дпустимой скорсоти истечения формуемой массы через фильеры и требуемой длине гранулы, и во вращение вокруг осей валов 14 с угловой скоростью П2

через зубчатую передачу обоймы 17 и головок 16 при обегании головок вокруг неподвижной обоймы.

Отношение угловых скоростей выбирается равным числу периферийных формующих шнеков 3. В этом случае нож при резе каждого жгута делает только один оборот вокруг оси вала 14,

Отношение угловых скоростей П2/П выбирается равным числу периферийных

формующих шнеков 3. В этом случае нож при резе каждого жгута экструдата делает только один оборот вокруг оси вала 14.

Например, при формовании кольцевых гранул из активной окиси алюминия $14x3

мм и длиной мм, при восьми периферийных формующих шнеках, двух ножах и допустимой скорости истечения жгутов из фильеры Уж 100 мм/сек (6000 мм/мин),

угловая скорость П-i -гт

Vx . 6000

2-, 14-214.3

об/мин, а П2 П-г8 1714,4 об/мин. При радиусе вращения ножей вокруг оси вала 12 R 100 мм и радиусе вращения ножа вокруг оси вала 14 г 50 мм, линейная скорость реза

., п- Hi „ , 71- П2

ножа составляет Vp +- г

10,7 м/сек. Кольцо диаметром 14 мм будет срезаться за время, равное т - - 13 10 4

7Г

сек и за это время жгут продвинется вдоль

осинаДУ Уж -T 100-13-10 4r13 , что соответствует скосу торца гранулы 32 или 0,5°.

Как видно из примера, делительное уст- ройство предлагаемого гранулятора обеспечивает высокую скорость резания жгутов экструдатов на гранулы, при этом обеспечивается высокое качество торцов гранул, получаемые гранулы имеют очень

незначительный скос. Испытания устройства показали, что благодаря высокой скорости реза ножей, практически полностью устранено налипание формуемой пасты на ножах. Производительность предлагаемого устройства высокая из-за наличия нескольких формующих шнеков, из-за значительного сокращения брака, из-за устранения остановок устройства для чистки ножей.

Благодаря тому, что экструдируемая масса равномерно подается на формующие шнеки через радиальные каналы, не образуется застойных зон, обеспечивается равно- скоростное истечение формуемой массы из формующих шнеков. Таким образом, благо- даря равноскоростному истечению формуе- мой массы из шнеков и высокой скорости реза делительного устройства, обеспечивается достижение поставленной цели, заклю- чающейся в получении разноразмерных гранул с ровным срезом с сохранением высокой производительности гранулятора. Формула изобретения 1. Гранулятор для пастообразных материалов, включающий цилиндрический кор- пус с транспортирующим шнеком, расположенные в камере раздачи по окружности периферийные формующие шнеки, заканчивающиеся с фильер, закрепленных в днище камеры, отличающийся тем, что, с целью увеличения выхода разноразмерных гранул с ровным срезом при сохранении производительности гранулятора, камера роздачи выполнена в форме размещенных по окружности гильз с радиальным каналом, по оси каждой установлен формующий шнек и фильера, каждая гильза сообщается с цилиндрическим корпусом транспортирующего шнека посредством радиального канала, в транспортирующем шнеке выполнен осевой канал, а гранулятор снабжен дополнительным устройством, выполненным в виде цилиндрического корпуса с обоймой в верхней части на наружной поверхности, которая неподвижно закреплена на корпусе транспортирующего шнека, с валами, размещенными по окружности корпуса, на одном конце которых расположены головки, контактирующие с неподвижной обоймой, на, другом конце укреплены ножи в виде пластин, установленные под фильерами, и с проходящим через осевой канал шнека валом, один конец которого закреплен по оси цилиндрического корпуса делительного устройства, а другой снабжен отдельным привоДом.

2. Гранулятор по п.1, о т л и ч а ю щ и й- с я тем, что отношение диаметра обоймы к диаметру головки осей пропорционально числу формующих шнеков.

3. Гранулятор попп.1 и 2, отличающий с я тем, что, с целью повышения качества среза гранул, головки валов и обойма выполнены в виде зубчатых колес.

Фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1984 |

|

SU1258466A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU691179A1 |

| Гранулятор для пастообразных материалов | 1983 |

|

SU1161173A1 |

| ПАСТОИЗГОТОВИТЕЛЬ-ГРАНУЛЯТОР | 2024 |

|

RU2836884C1 |

| Гранулятор | 1976 |

|

SU656655A1 |

| Устройство для гранулирования чая | 1990 |

|

SU1708247A1 |

| Гранулятор | 1975 |

|

SU568454A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ГРАНУЛИРОВАНИЯ ИЗМЕЛЬЧЕННЫХ ВТОРИЧНЫХ ПОЛИМЕРОВ | 2007 |

|

RU2350466C2 |

| Способ образования мерных гранул преимущественно из пастообразных материалов и устройство для его осуществления | 1990 |

|

SU1777945A1 |

Использование: для гранулирования пастообразных материалов, преимущественно катализаторных паст путем экструзии. Предлагаемая конструкция гранулятора для пастообразных материалов обеспечивает увеличение выхода разноразмерных гранул с ровным срезом при сохранении производительности гранулятора. Сущность изобретения состоит в том, что каждый из формующих шнеков размещен в отдельной гильзе камеры раздачи, связанной с корпусом транспортирующего шнека 2 посредством радиальных каналов, делительное устройство выполнено в виде цилиндрического корпуса, закрепленного на валу, проходящем через полый транспортирущий шнек и имеющем отдельный привод. В корпусе делительного устройства размещены оси, которые с одной стороны имеют ножи, выполненные в виде пластин, установленных под фильерами, а с другой - головки, контактирующие с неподвижной обоймой. 3 з.п.З ил.

| Способ протравливания животного пуха для придания ему валкости | 1933 |

|

SU41188A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1991-05-08—Подача