Изобретение относится к способу получения катализатора для удаления кислорода в технологии переработки сероводородсодержащих газов в серу по методу Клауса.

В промышленности сероводород, содержащийся в газах, сжигают частично до серы и сернистого ангидрида, серу отделяют, а газ, содержащий H2S, SO2, H2O и азот, направляют на каталитическую стадию (1)

H2S + SO2 _→ 2/n Sn + H2O (1) Наличие следов кислорода в газе приводит к сульфатации катализатора Клауса на основе оксида алюминия и уменьшению его активности в реакции (1).

Известны способы понижения сульфатации катализатора Клауса на основе Al2O3 за счет введения различных добавок. Например, катализатор, содержащий до 2,5% оксида натрия и прокаленный при 100оС [1] и катализатор, содержащий щелочные или щелочноземельные металлы в количестве 50 400 мг/м3 носителя [2] Первый характеризуется низкой удельной поверхностью, второй значительным содержанием активной добавки, что приводит к понижению пористости катализатора. Кроме того, нанесение оксидов щелочных металлов приводит к взаимодействию их с сернистым ангидридом. Катализаторы хоть более устойчивы к сульфатации, чем оксид алюминия, но не удаляют кислород из газов.

Известен путь увеличения стабильности катализатора Клауса за счет поглощения кислорода активными добавками, нанесенными на этот катализатор в количестве 1 15 мас. в пересчете на металл. При этом используется оксид алюминия с удельным объемом пор не менее 0,2 см3/г и сульфиды, окиси или другие соединения Mo, Co, Fe, Cu и т.д. [3]

Однако катализатор, полученный данным способом, проявлял пониженную активность и стабильность как в реакции Клауса, так и в поглощении кислорода, что требовало, в первую очередь, повышения времени контакта до 8 с и выше вследствие пониженной пористости после нанесения активных добавок.

Наиболее близким к заявляемому является способ получения специального катализатора удаления кислорода из газов для защиты катализатора Клауса от сульфатации, содержащего, по крайней мере, один металл из группы: Fe, Ni, Co, Zn и др. на носителе с удельной поверхностью не менее 100 м2/г и удельную пористость, превышающую 0,2 см3/г [4] Содержание металла в катализаторе составляет 0,5 10 мас. Контактирование газа, содержащего H2S, SO2 и кислород, происходит в одной каталитической реакционной зоне.

Катализатор защиты загружают в реактор непосредственно перед слоем оксида алюминия и при прохождении технологических газов кислород, содержащийся в газе взаимодействует с сероводородом по реакции (2) раньше, чем с оксидным катализатором Клауса

2Н2S + 2O2 _→ S + SO2 + 2H2O (2)

Применение защитного слоя предотвращает попадание кислорода в зону основной реакции (1), которая протекает, в основном, на оксиде алюминия, в результате чего в течение длительного времени сохраняется его высокая первоначальная активность.

Катализатор получают пропиткой оксида алюминия водным или органическими растворами солей металла из избытка раствора с последующей декантацией, сушкой при температуре 120оС в течение 3 ч и прокаливанием на воздухе при 350оС в течение 3 ч.

Существенным недостатком данного способа является то, что катализатор проявлял пониженную активность. Кроме того, применение избытка пропиточного раствора приводит к наличию сточных вод после стадии адсорбции активного компонента оксидом алюминия, содержащего металлы. Следует отметить и значительный расход солей металлов при нанесении, что приводит к удорожанию катализатора. Существенным недостатком является также и длительность стадии адсорбции-пропитки, особенно для нанесения значительных количеств металлов.

Цель изобретения разработка катализатора для поглощения кислорода с повышенной стабильностью с сохранением высокой активности катализатора.

Поставленная цель достигается тем, что для получения катализатора удаления кислорода из сероводородсодержащих газов в качестве носителя используют γ-Al2O3 или γ= Al2O3 + 30% χ-Al2O3, пропитывают раствором солей железа в виде аэрозоля и пропитку проводят со скоростью не более 0,4 л/ч на 100 г катализатора с последующей выдержкой на воздухе.

Содержание активных компонентов в пересчете на металл составляет 1 6% Увеличение содержания металла более 6 мас. приводит как к понижению общего удельного объема пор катализатора, так и введению дополнительной стадии пропитки и сушки.

Таким образом, предлагаемый способ в отличие от известного [4] характеризуется рядом существенных отличий:

использование оксида алюминия γ -Al2O3 или γ-Al2O3 + 30%χ -Al2O3;

проведение стадии пропитки по влагоемкости в атмосфере высокодисперсных частиц раствора;

наличием стадии провяливания пропитанного катализатора, что является существенным для данного способа и приводит к получению катализатора с повышенной стабильностью.

Пропитку проводят со скоростью не более 0,4 л/ч на 100 г катализатора.

Новая совокупность отличительных признаков привели к достижению поставленной цели.

Катализатор готовят следующим образом. Берут прокаленный γ-Al2O3 или γ -Al2O3 + 30% χ-Al2O3 и по влагоемкости распылением добавляют пропиточный раствор, содержащий соли железа. Распыление проводят сжатым воздухом во вращающемся наклонном пропитывателе со скоростью подачи раствора не более 0,4 л/ч на 100 г катализатора. Катализатор затем провяливают на воздухе в течение 2 ч, сушат и прокаливают при температуре 380 400оС 3 ч.

Распределение пор по радиусам проводилось методом ртутной порометрии на приборе 2000 фирмы "Carlo Erba" (Италия).

Испытания катализатора на стабильность были проведены на проточной лабораторной установке при температуре 220 ± 10оС за время контакта ≈ 0,3 с. Состав исходной газовой смеси во всех испытаниях был постоянен и состоял из 3 об. H2S, 1,5% SO2, 0,5% O2, аргон остальное. Анализ исходной смеси и состава газа после контакта с катализатором проводился хроматографически.

П р и м е р 1. К 100 г оксида алюминия с удельным объемом пор 0,520 см3/г (по Hg) и объемом макропор 0,06 см3/г по влагоемкости распылением пропиточного раствора (V 60 мл) добавляют водный раствор сульфата железа (II), содержащего 4,28 г металла в течение 15 мин. Распыление проводят сжатым воздухом во вращающемся наклонном пропитывателе (угол наклона 40о) со скоростью вращения 30 45 мин-1 и подачей раствора 0,3 л/ч на 100 г катализатора. Катализатор затем провяливают на воздухе в течение 2 ч, сушат 2 ч на воздухе при 120оС и прокаливают при температуре 400оС 3 ч.

П р и м е р 2. Аналогичен примеру 1, с тем отличием, что отсутствует стадия привяливания, а влажный катализатор подвергают после пропитки сразу сушке при температуре 100оС.

П р и м е р 3. Аналогичен примеру 1, с тем отличием, что в качестве носителя взяли γ-Al2O3 + 40% χ -Al2O3.

П р и м е р 4. Аналогичен примеру 1, только содержание железа в катализаторе составляет 6 мас.

П р и м е р 5. Приготовлен в условиях прототипа.

К 200 мл оксида алюминия, как в примере 1, добавляют 200 мл водного раствора сульфата железа (II), содержащего 6 т металла, и при перемешивании в течение 3 ч проводят адсорбцию. Затем избыток раствора, содержащий сульфат железа, сливают, катализатор сушат при 120оС 3 ч и прокаливают при 350оС 3 ч.

П р и м е р 6. Аналогичен примеру 1, только в качестве носителя взята

γ-Al2O3.

П р и м е р 7. Аналогичен примеру 1, только скорость приливания >0,4 л/ч на 100 г катализатора.

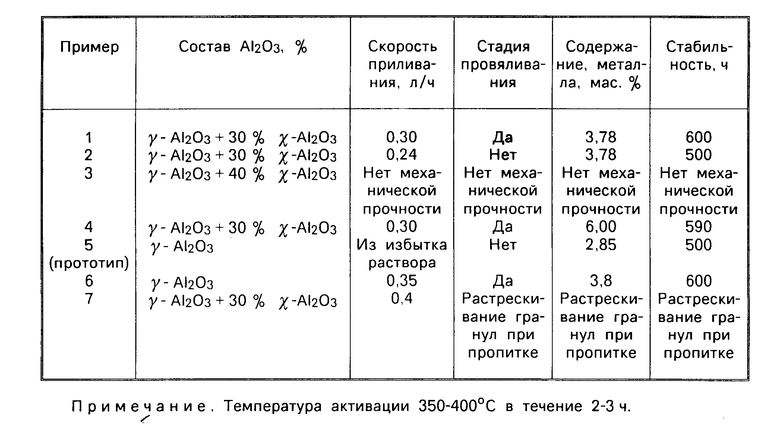

Как следует из таблицы и примеров, использование заявляемого способа получения катализатора для удаления кислорода из сероводородсодержащих газов, применяемого в качестве защитного слоя катализатора Клауса на основе Al2O3, приводит к повышению стабильности по сравнению с прототипом.

В качестве носителя необходимо использовать γ Al2O3 или γ -Al2O3, содержащую до 30% χ-Al2O3 (примеры 1 и 6). Содержание χ > 30% приводит к получению катализатора с низкой стабильностью. Скорость приливания активного компонента является важным технологическим фактором получения катализатора с высокой стабильностью с сохранением высокой активности катализатора. Увеличение скорости приливания более 0,4 л/ч приводит к появлению микротрещин в катализаторе и снижению механической прочности и стабильности катализатора.

Таким образом, использование заявляемого способа обеспечивает по сравнению с прототипом следующие преимущества:

увеличение стабильности катализатора с сохранением высокой активности катализатора;

отсутствие сточных вод на стадии пропитки;

упрощение технологии и понижения стоимости катализатора;

увеличение срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2064833C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2064832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ТОНКОЙ ОЧИСТКИ ВОДОРОДА ОТ КИСЛОРОДА | 1992 |

|

RU2050185C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ВЫДЕЛЕНИЯ КИСЛЫХ ГАЗОВ ПО ПРОЦЕССУ КЛАУСА | 1992 |

|

RU2048908C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ КИСЛОРОДА ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1995 |

|

RU2087192C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И ДИМЕТИЛСУЛЬФИДА | 1992 |

|

RU2056940C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ АВТОТРАНСПОРТА И ПРОМЫШЛЕННОСТИ | 1992 |

|

RU2046653C1 |

| Способ получения алюмооксидных катализаторов процесса Клауса и применение их на установках получения серы | 2019 |

|

RU2711605C1 |

Использование: в производстве катализаторов, в частности в способе получения катализатора для удаления кислорода из сероводородсодержащих газов, образующихся при получении серы по методу Клауса. Сущность изобретения: катализатор получают пропиткой солями железа в виде аэрозоля γ оксида алюминия или его смеси с 30% k оксида алюминия. Пропитку проводят со скоростью не более 0,4 л/ч на 100 г катализатора с последующей выдержкой на воздухе. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ КИСЛОРОДА ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ путем пропитки алюмоксидного носителя водным раствором соли железа, сушки на воздухе и прокаливания, отличающийся тем, что в качестве носителя используют γ=Al2O3, или γ=Al2O3+ 30 мас.% κ=Al2O3, пропитку ведут раствором соли железа в виде аэрозоля со скоростью не более 0,4 л/час на 100 г катализатора с последующей выдержкой на воздухе.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4192857, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1992-08-18—Подача