Изобретение относится к гидрометаллургии цветных металлов, в частности к способам переработки щелочного сульфидно-сульфатного плава, например, полученного от плавки свинцового концентрата с щелочью или содой.

Известно, что при плавке свинцового концентрата с щелочью выделяется металлический свинец и образуется щелочной плав, который направляют на гидрометаллургическую переработку для регенерации NaOH. Схема регенерации щелочи из щелочного плава согласно информации (М.П.Смирнов Л.Н.Кудряшова. Щелочной метод выплавки свинца. Цветные металлы, 1958, N 9, с.14-23) включает: выщелачивание плава водой и разделение жидкого и твердого; сульфидизацию раствора путем обработки последнего BaS; каустификацию раствора путем обработки оксидами металлов, например CuO; операции по регенерации сульфидизатора и каустификатора; упарку каустифицированного раствора и производство NaOH.

Известно также, что с целью повышения извлечения свинца и сокращения технологического цикла регенерации щелочи из плава последний перед выпуском продувают восстановительным газом для перевода Na2SO4 в Na2S, что исключает из цикла регенерации операции по сульфидизации плава и регенерации сульфидизации (Смирнов М.П. Виноградов С.В. Ходов Н.В. Кузнецов О.К. Способ переработки сульфидных свинцовых концентратов).

Наиболее близким к заявленному является способ гидрометаллургической переработки щелочного плава, включающий обработку плава щелочным раствором (авт. св. СССР N 1541295, кл. C 22 B 13/06, 1990).

К недостаткам указанных выше способов переработки свинцовых концентратов щелочным методом следует отнести значительные затраты на регенерацию щелочи из щелочного плава за счет организации наряду с основным процессом переработки плава дополнительных производств по регенерации сульфидизатора и (или) каустификатора.

Кроме того, работа с растворами, содержащими сульфиды натрия, предполагает значительные затраты на природоохранные мероприятия, связанные с предотвращением выделения в окружающую среду сероводорода, образующегося при гидролизе этих растворов.

Целью изобретения является сокращение затрат на воспроизводство щелочи.

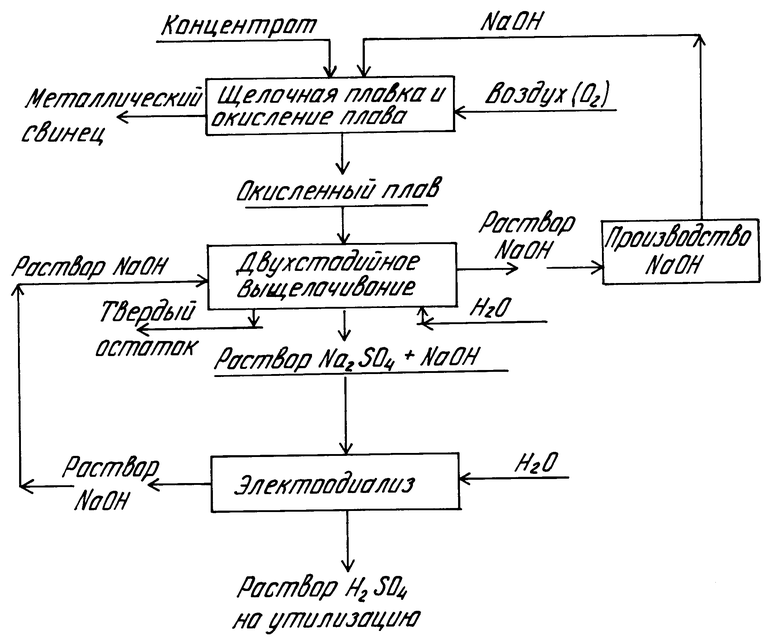

Цель достигается тем, что плав перед водным выщелачиванием подвергают окислению при 500-700оС для перевода сульфидов и тиосолей натрия в сульфат натрия. Выщелачивание проводят в две стадии, на первой в раствор выделяют преимущественно NaOH, который направляют на упарку и производство щелочи, а на второй извлекают сульфат натрия и остатки щелочи. Раствор от второй стадии выщелачивания направляют на электродиализ для регенерации NaOH из Na2SO4 и вывода из процесса сульфат-иона в виде серной кислоты. Щелочной раствор после электродиализа направляют на первую стадию выщелачивания исходного плава. На первой стадии выщелачивания плава концентрацию щелочи поддерживают 450-350 г/л, а на второй 150-70 г/л.

П р и м е р. Сульфидный свинцовый концентрат, содержащий, мас. Pb 58,3; Zn 7,5; Cu 0,8; Fe 7,5; Sобщ 19,8, плавят с щелочью при соотношении концентрат щелочь при 650оС. Получают металлический свинец и щелочной плав, содержащий, мас. Pb 1,6; NaOH 41,1; Na2S 6,0; Na2SO4 22,0; NaS2O3 0,8. Окисление плава проводят воздухом при 550оС. Состав окисленного плава, мас. NaOH 39,2; Na2SO4 31,5; Na2S 0,3. Плав направляют на выщелачивание раствором NaOH с концентрацией последнего 150 г/л, при этом конечная концентрация NaOH в растворе от выщелачивания составила 380 г/л, а содержание Na2SO4 5,8 г/л. Этот раствор был направлен на упарку и выделение щелочи. Твердый остаток от первой стадии выщелачивания направили на вторую стадию, после чего был получен раствор, содержащий, г/л: NaOH 72,0; Na2SO4 210,5 г/л. Указанный раствор подвергли электродиализу известным способом. Католит диализатора имел состав, г/л: NaOH 174,3; Na2SO4 21,1. В соответствии с образовавшейся щелочью было получено в анолите эквивалентное количество серной кислоты, которая была выведена из процесса.

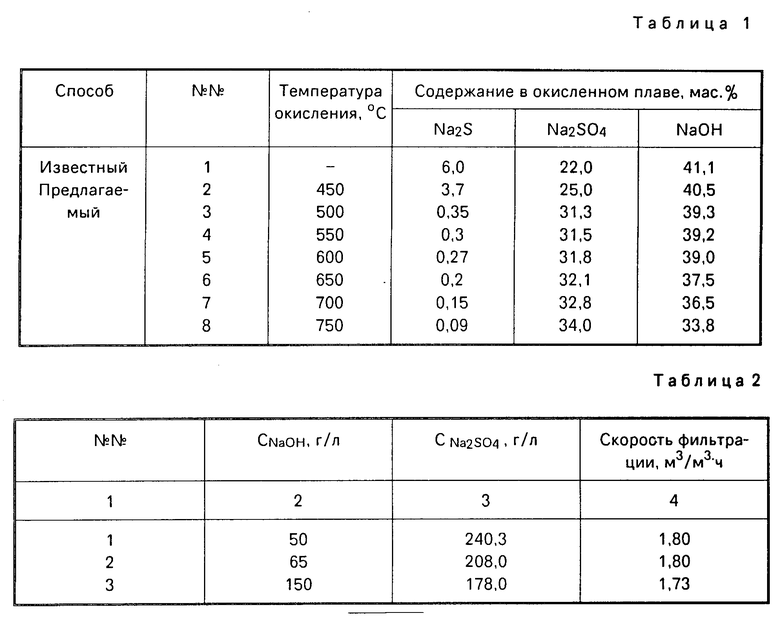

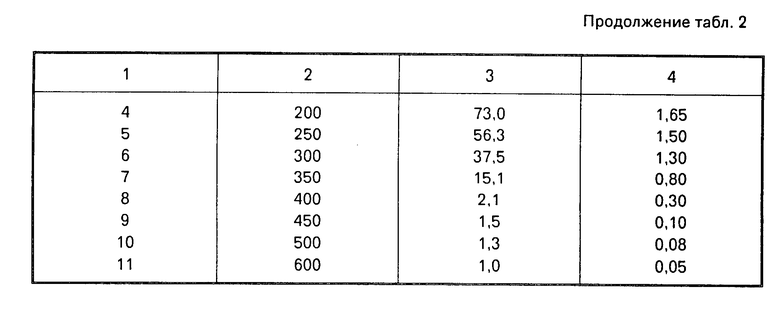

Из данных, приведенных в табл. 1, следует, что окисление в достаточной мере проходит при указанных условиях (опыты 3-7).

При снижении температуры менее 500оС снижается степень окисления сульфида натрия (опыт 2), а при повышении температуры более 700оС увеличиваются потери щелочи в газовую фазу за счет возможного окисления серусодержащих компонентов концентрата (опыты 7, 8). Таким образом, предпочтительным интервалом рабочих температур при окислении плава следует считать 500-700оС.

В табл. 2 приведены экспериментальные данные по изучению влияния концентрации NaOH на извлечение щелочи в раствор и скорости последующей фильтрации этого раствора.

Из приведенных в табл. 2 данные следует, что при концентрациях щелочи 350 г/л и выше (опыты 7-11) в раствор выщелачивается преимущественно щелочи при незначительном растворении сульфата натрия. Однако повышение концентрации NaOH выше 450 г/л приводит к резкому снижению скорости фильтрации, что увеличивает затраты на необходимое оборудование и эксплуатационные затраты (опыты 8-11).

Нижняя граница концентрации NaOH в растворе на 1 стадии выщелачивания (350 г/л) определяется растворимостью Na2SO4, а верхняя (450 г/л) определяется возможностью фильтрации полученной пульпы. Граница содержания NaOH на второй стадии выщелачивания определяется следующими причинами: верхняя граница (150 г/л NaOH) возможностью достаточного насыщения раствора сульфатам натрия и концентрационными пределами по NaOH и Ma2SO4 на операции электролиза. Снижение концентрации Na2SO4 при повышении концентрации NaOH (опыты 1-3 и 4, 5) приводит к необходимости увеличения объемов перерабатываемых растворов и повышению затрат на электродиализе. Нижняя граница СNaOH 70 г/л определяется необходимостью поддержания водного баланса всего процесса выщелачивания. Дальнейшее разбавление растворов приводит к значительному повышению затрат на упарку разбавленных по NaOH растворов.

Из приведенного примера следует, что технологический цикл переработки плава и восстановления щелочи из него включает всего две операции: выщелачивание и электродиализ сульфатного раствора. Процесс упарки растворов и производства щелочи является общим итогом всех описанных выше технологических схем. Предлагаемое решение не содержит побочных процессов, связанных с регенерацией вспомогательных реагентов. Таким образом сокращаются расходы капвложений и эксплуатационные расходы. Одновременно упарка концентрированных растворов щелочи требует меньших затрат из-за снижения объемов этих растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩЕГО АККУМУЛЯТОРНОГО ЛАКА | 1992 |

|

RU2016104C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА ИЗ СВИНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2131474C1 |

| СПОСОБ УТИЛИЗАЦИИ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ПЕРЕРАБОТКЕ ОТРАБОТАННЫХ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 2005 |

|

RU2304627C1 |

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| Способ переработки растворов,содержащих сульфат цинка | 1980 |

|

SU888568A1 |

| Способ переработки сульфидных свинцовых концентратов | 1988 |

|

SU1523581A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| Приготовление белого щелока производства сульфатной целлюлозы | 2018 |

|

RU2696636C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ СУЛЬФИДНОГО СЫРЬЯ ЭЛЕКТРОИМПУЛЬСНОЙ ОБРАБОТКОЙ | 2014 |

|

RU2559599C1 |

Использование: гидрометаллургия цветных металлов, в частности способы переработки щелочного сульфидно-сульфатного плава, например, полученного от плавки свинцового концентрата с щелочью или содой. Сущность: щелочной сульфидно-сульфатный плав, полученный от плавки свинцового концентрата, подвергают окислению для перевода сульфидов и тиосульфатов натрия в сульфат натрия, после чего осуществляют выщелачивание плава щелочью в две стадии: на первой стадии поддерживают концентрацию щелочи 450-350 г/см3, на второй 150-170 г/дм3, раствор от первой стадии выщелачивания направляют на выпарку и производство щелочи, а от второй на электродиализ для вывода из процесса сульфат-иона в виде серной кислоты и воспроизводства щелочи, которую направляют на выщелачивание исходного плава. 1 з. п. ф-лы, 1 ил. 2 табл.

| Способ регенерации щелочи из щелочных плавов от рафинирования свинца | 1988 |

|

SU1541295A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-27—Публикация

1992-09-14—Подача