Изобретение относится к способам получения нетканых волокнистых материалов из различных видов волокон, скрепленных иглопрокалыванием с последующей пропиткой связующим, которые могут быть использованы для облицовки фасонных деталей, имеющихся, например, в салонах автотракторной техники.

Известен способ получения нетканого волокнистого материала, при котором формируют холст из синтетических и искусственных волокон, скрепляют его иглопрокалыванием, пропитывают весь холст связующим, подсушивают его до определенной влажности, равной 12-25% при температуре сушки 80-110оС наносят печатный рисунок раствором окрашенной лавсановой смолы и осуществляют термостабилизацию при температуре 120-160оС [1]

Недостатком материала, полученного этим способом, является его низкая механическая прочность при растягивающих нагрузках, что не позволяет эффективно его использовать при формировании элементов сложной конфигурации, например таких, как полка багажника легковых автомобилей, а также фасонных деталей автотракторной техники. Это обусловлено тем, что при облицовке деталей сложной конфигурации в местах изгиба, волокна, находящиеся на внешнем радиусе изгиба, испытывают растягивающиеся усилия, величина которых увеличивается в направлении наружной поверхности, а волокна, расположенные на внутреннем радиусе, сжимающие усилия.

Изготовление материала по известному способу с использованием иглопрокалывания и пропитки холста связующим с последующей его термофиксацией приводит к тому, что связывающие волокна в местах изгиба материала находятся как на внешнем, так и во внутреннем слое материала, и закреплены в них связующим.

При этом во время формовки концы волокон, находящиеся во внутреннем слое, прилегающем к облицуемой детали, зафиксированы, а наружные перемещаются по радиусу изгиба, вследствие чего в волокнах возникают растягивающие усилия, которые могут превысить допустимые усилия на разрыв, что приведет к разрыву связывающих волокон. Это, в свою очередь, снижает механическую прочность материала. Так как при иглопрокалывании происходит взаимопроникновение из одного слоя в другой не только связывающих волокон, но и прилегающих к ним, то это приводит по аналогичным причинам к увеличению растягивающих нагрузок и на эти волокна, что дополнительно снижает механическую прочность материала при облицовке фасонных изделий. Таким образом, известный материал не может быть использован для вышеуказанных целей.

Наиболее близким к предлагаемому является способ получения нетканого материала (авт. в СССР 907 101, кл. D 04 Н 1/64, 1982), состоящего из двух слоев внешнего холста, сформированного из синтетических и искусственных волокон, скрепленных иглопрокалыванием и пропитанных связующим, с последующей сушкой при 90оС, причем перед пропиткой связующим всего холста на глубину не менее 0,25 толщины наносят красящий состав с повышенным содержанием связующего. Кроме того, на изнаночную поверхность наносят слой латексной пеномассы, осуществляют ее термообработку и термофиксацию связующих. В этом материале связующие волокна, расположенные во внешнем слое холста, не связаны с его внутренним слоем, что дает ему преимущество перед выше описанным материалом.

Однако наличие внешнего слоя толщиной более 0,25 толщины холста, пропитанного красящим составом с добавлением связующего, резко снижает его механическую прочность при формировании фасонных изделий. Это обусловлено снижением прочности наружного слоя, в волокнах которого возникает наибольшее напряжение растяжения за счет того, что связующее, придающее механическую прочность, является лишь частью состава, пропитывающего наружный слой, а остальная часть, в основном красящего состава, не сообщает холсту механической прочности. Кроме того, если часть слоя пеномассы, нанесенный на изнаночную сторону холста, будет расположена при формировании выше нейтральной линии поперечного сечения холста, то эта его часть будет испытывать растягивающие усилия, а так как допустимые усилия на разрыв для пористых материалов очень низки, то произойдет расслоение материла. Таким образом, и этот материал не может быть использован для облицовки фасонных деталей.

Задачей изобретения является получение технического результата, заключающегося в повышении механической прочности и эластичности материала, используемого при формировании фасонных изделий.

Для этого при изготовлении нетканого материала перед окрашиванием на одну сторону холста наносят слой связующего и затем подсушивают его при температуре 150-200оС до остаточной влажности 10-15% после чего материал подвергают продольной вытяжке для обеспечения линейной усадки фиксированного значения, равного 10-20% cвязующее на поверхность холста наносят распылением до привеса 2-3% от веса холста.

Введение перед окрашиванием операции распыления слоя связующего на поверхность холста (2-3% от веса холста) и последующее ее подсушивание при температуре 150-200оС до влажности 10-15% обеспечивает формирование на поверхности материала эластичного, тонкого и прочного слоя, воспринимающего большие разрывные усилия по длине и ширине материала и имеющего достаточную эластичность в направлении поперечного сечения холста, что обеспечивает в дальнейшем механическую прочность наружного слоя при изгибающих нагрузках, возникающих при формовке фасонных изделий, а также повышает устойчивость к истиранию. Это достигается за счет того, что при распылении на поверхности холста формируется довольно тонкий слой связующего, который при интенсивном прогревании при температуре 150-200оС образует на поверхности холста незамкнутую каркасную оболочку. Сушка, проводимая до влажности 10-15% обеспечивает при последующих операциях гарантийное прокрашивание и пропитку связующим наружного слоя.

Введение после операции сушки поверхностного слоя операции продольной вытяжки на величину, обеспечивающую достижение линейной усадки фиксированного значения, равного 10-20% при имеющемся плотном поверхностном слое, обуславливает получение материала с ненапряженным внутренним слоем, что, в свою очередь, даст оптимальное распределение растягивающих усилий в поперечном сечении холста при формировании фасонных изделий. Это объясняется тем, что получается материал, у которого растягивающие напряжения при изгибе воспринимаются в основном эластичной внешней каркасной оболочкой, выдерживающей большие разрывные усилия.

Анализ известных технических решений, используемых при реализации аналогичной задачи, показывает, что из них явным образом не следует заявленное техническое решение и, следовательно, оно обладает изобретательским уровнем.

Предлагаемый способ не требует применения специального оборудования.

П р и м е р 1. Волокнистый холст поверхностной плотностью 250 г/м2 из полиамидных волокон линейной плотности 1 текс. со штапельной длиной 60 мм получают на иглопробивной машине. На скрепленный холст с одной стороны распыляют связующее на основе поливинилацетата марки А-25 в количестве 2% от веса холста и подсушивают при 150оС до остаточной влажности 15% Предварительно обработанный связующим холст окрашивают красителем прямым черным марки 2С с одновременной пропиткой тем же связующим до общего привеса связующего 15% от веса холста. Окрашивание и пропитку осуществляют окунанием, после чего приводят продольную вытяжку на 10% и осуществляют термофиксацию на сушильных барабанах в течение 15 мин при 150оС. В заключение проводят окончательную сушку при температуре 120оС до конечной влажности 7-8%

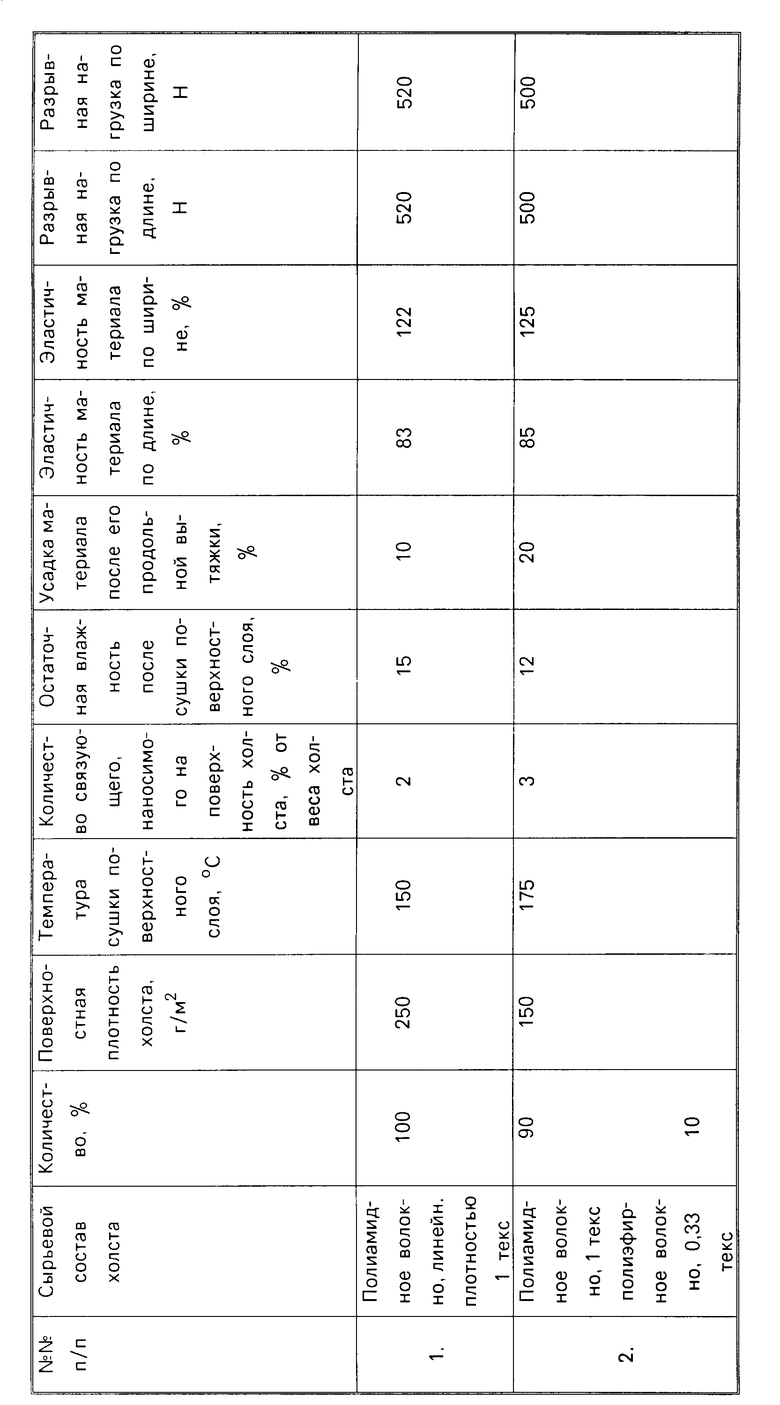

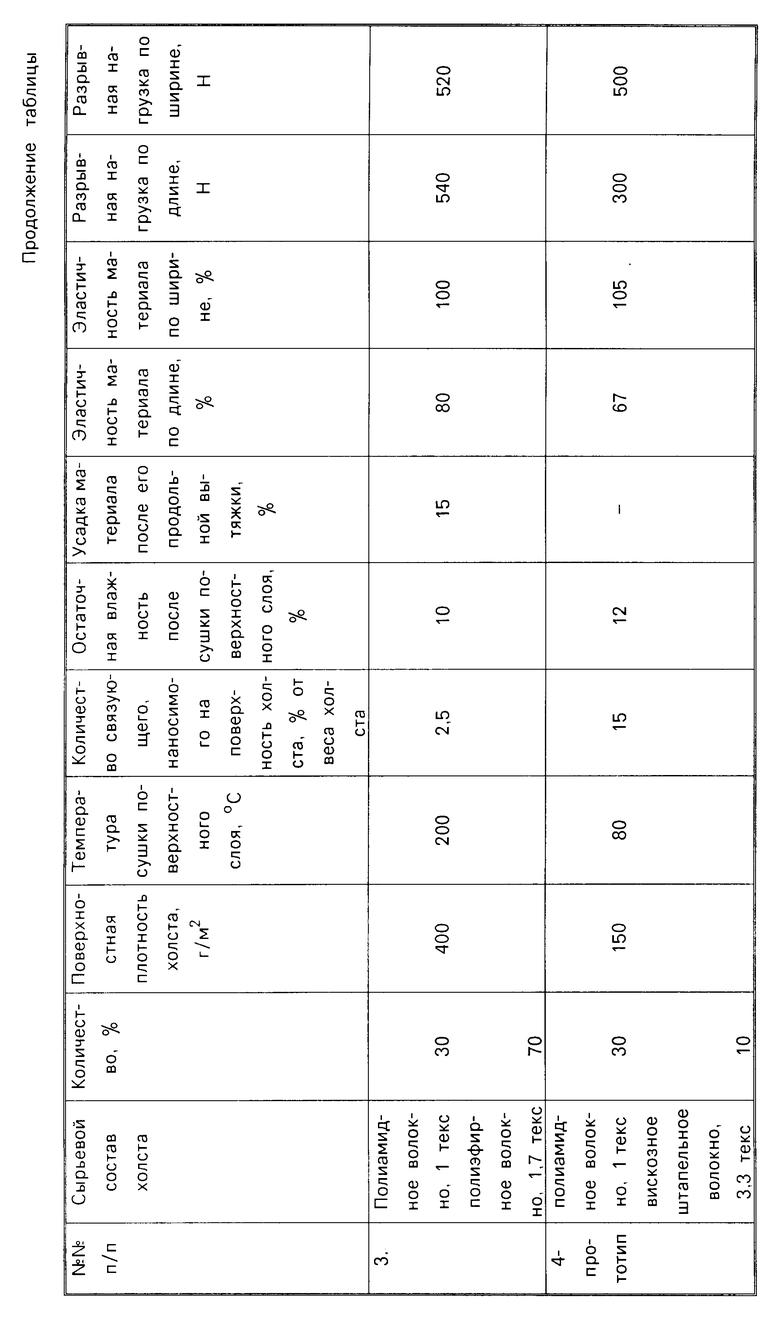

Варианты изготовления нетканых материалов с другим составом волокон приведены в таблице. Для материалов вариантов 2 и 3 в качестве связующего используют акриловую эмульсию марки Реполем-1812. Для материала варианта 2 термофиксацию ведут при 180оС в течение 8 мин, для материала варианта 3 при температуре 200оС в течение 6 мин.

В таблице представлены варианты выполнения материала, а также определены параметры проведения операций, при которых изготовленный материал имеет физико-механические характеристики, обеспечивающие решение поставленной задачи.

Как видно из таблицы, полученный материал, по предлагаемому способу обладает более высокими показателями, что обеспечивается при следующих параметрах процесса его изготовления:

сушку поверхностного слоя связующего надо вести при 150-200оС до остаточной влажности 10-15%

продольную вытяжку надо вести из условия обеспечения усадки после термофиксации 10-20%

количество связующего, распыленного на одну из сторон холста, должно составлять 2-3%

Таким образом, материал, полученный по предлагаемому способу, может быть использован при формировании элементов сложной конфигурации, так как обладает высокими прочностными свойствами при растяжении и высокой эластичностью в поперечном сечении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА, АРМИРОВАННОГО СЕТКОЙ | 2007 |

|

RU2360050C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2166362C2 |

| НЕТКАНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2100500C1 |

| НЕСУЩИЙ СЛОЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2007 |

|

RU2456393C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО КЛЕЕНОГО МАТЕРИАЛА | 1991 |

|

RU2057217C1 |

| НЕТКАНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2248884C2 |

Использование: для получения нетканых материалов из различных видов волокон, скрепленных иглопрокалыванием с последующей пропиткой связующими, которые могут быть использованы для облицовки фасонных деталей, имеющихся, например, в салонах автотракторной техники. Сущность изобретения: для повышения механической прочности и эластичности материала перед окрашиванием на одну сторону холста наносят слой связующего и затем подсушивают его при 150 200°С до остаточной влажности 10 15% после чего материал подвергают продольной вытяжке для обеспечения линейной усадки фиксированного значения 10 20% связующее на поверхность холста наносят распылением до привеса 2 3% от веса холста.

СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА, при котором формируют холст из синтетических и искусственных волокон, скрепляют его, окрашивают с одновременной пропиткой связующим с последующей термофиксацией и сушкой, отличающийся тем, что перед окрашиванием на одну сторону холста наносят слой связующего и затем подсушивают его при 150 200oС до остаточной влажности 10 15% а перед термофиксацией материал подвергают продольной вытяжке для обеспечения линейной усадки фиксированного значения, равного 10 - 20%

| Способ получения волокнистого материала | 1979 |

|

SU907101A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-10-27—Публикация

1993-03-19—Подача