Изобретение относится к газопереработке, а именно к способам получения высокочистых углеводородных газов, и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности.

Известен способ получения очищенных газов (1), по которому из смеси нефтяных или природных газов путем низкотемпературного фракционирования в колоннах выделяют пропан, н-бутан, изо-бутан. Полученные углеводороды подвергают ступенчатой серно-кислотной очистке в мешалках периодического действия для удаления сернистых соединений, затем направляют на ректификацию в колонные аппараты с целью извлечения загрязняющих примесей остатков смол, следов реагентов и т.д. после чего газы поступают в дегидратор для обезвоживания, затем на фильтр.

Известен также способ получения высокочистых углеводородных газов (2), по которому очистку производят в двух попеременно работающих адсорберах диаметром 0,2 м с высотой слоя цеолита 1,0 м. Адсорберы загружены цеолитом NaX. Процесс ведут при температуре 30-40оС и давлении, близком к атмосферному. Регенерация адсорбентов проводится горячим осушенным и очищенным углеводородным газом при 300-350оС. Массовое содержание сернистых соединений в очищенном газе составляет 0,0008-0,0010% Описан также (2) способ очистки пропана до содержания сернистых соединений в нем 0,0025% Очистка проводится в адсорберах, загруженных синтетическим цеолитом типа Х, при комнатной температуре и давлении 1,5-2,0 МПа, регенерация осуществляется при 350оС осушенным и очищенным газом.

Известны также способы регенерации других сорбентов, например активированного угля инертным газом, воздухом и каменно-угольным газом, острым перегретым паром при 450-700оС (2, 3), а также водяным паром при 240-270оС с последующей осушкой воздухом (4). Известные способы регенерации активированного угля имеют недостатки, приводящие к потере его активности, понижению механической прочности и, как следствие, к его измельчению. Известные способы очистки также недостаточно эффективны: в результате очистки получают углеводородный газ с массовым содержанием сернистых соединений 0,0008-0,0025%

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения высокочистых углеводородных газов (5), по которому из сжиженных газов получают пропан и изобутан, которые смешивают в массовом соотношении 95-98 и 5-2% полученную смесь подают на осушку, очистку и дезодорацию. Описанный способ позволяет получить продукт (смесь пропана с изобутаном) с массовым содержанием сернистых соединений 0,0001-0,0003% ).

Недостатками известного способа являются:

недостаточно высокая степень очистки (массовое содержание сернистых соединений не ниже 0,0001%);

высокие эксплуатационные затраты, связанные с необходимостью специального подбора сырья пропана и изобутана, а также с большим расходом сорбентов (частая замена адсорбентов 1 раз в полгода).

Целью изобретения является повышение степени очистки и увеличение срока службы цеолитов. Цель достигается тем, что очистку углеводородных газов осуществляют путем последовательного контактирования с клиноптилолитом и синтетическими цеолитами А- и Х-форм с последующей регенерацией насыщенных цеолитов при повышенной температуре очищенным углеводородным газом, при этом исходный углеводородный газ предварительно контактируют с активированным углем, контактирование с синтетическими цеолитами проводят при массовом соотношении цеолитов А- и Х-форм, равном 0,2-2,0:1, а регенерацию активированного угля осуществляют при 210-230оС углеводородным газом со стадии регенерации насыщенных цеолитов.

На активированном угле за счет дисперсионных сил сорбируется основное количество серооксида углерода (СОS) и асфальто-смолистые вещества (смолы, частички нефти, масел и другие поверхностно-активные вещества, попавшие в газ из нефти при ректификации и компремировании). Это предотвращает быструю дезактивацию природных и синтетических цеолитов и удлиняет срок их службы. В противном случае наблюдается постепенное накопление трудно десорбируемых полициклических соединений, которые образуются за счет термокаталитических превращений асфальто-смолистых веществ на цеолитах при регенерации их, а также СОS остается в углеводородном газе и в дальнейшем попадает из-за его низкой сорбируемости на цеолитах в очищенный газ и снижает эффективность очистки.

Регенерацию сорбентов проводят осушенным и очищенным углеводородным газом, который вначале направляют в адсорбер, заполненный синтетическими цеолитами и клиноптилолитом для увлажнения при прохождении через клиноптилолит, а затем подают на регенерацию активированного угля. Регенерацию активированного угля осуществляют при 210-230оС. При этом массовое количество воды в газе регенерации активированного угля составляет 0,5-2,0%

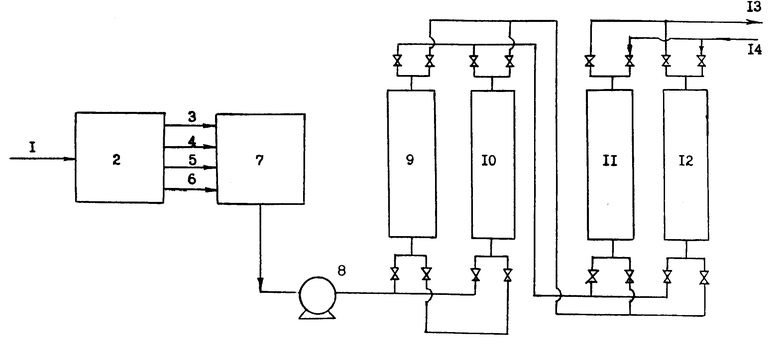

Схема способа очистки углеводородных газов приведена на чертеже.

Из сжиженных газов (1) на ректификационной установке (2) получают углеводородный газ пропан, н-бутан, изобутан, пентан (3, 4, 5, 6), которые смешивают в любом соотношении в смесителе (7), полученную смесь насосом (8) подают в адсорберы (9, 10, 11, 12), два адсорбера (9 и 10) заполнены активированным углем, другие два адсорбера (11 и 12) клиноптилолитом и синтетическими цеолитами (А- и Х-форм). Адсорберы работают попеременно: один в цикле адсорбции (9, 11), другие (10, 12) в цикле регенерации и наоборот. Вначале углеводородную смесь (пропан, н-бутан, изобутан, пентан) подают в адсорбен (9), заполненный активированным углем, а затем во второй адсорбер (11), заполненный клиноптилолитом и синтетическими цеолитами. Скорость подачи газа на очистку поддерживают в пределах 0,003-0,006 м/с, температура 25-30оС, давление 0,8-1,2 МПа. Газ предварительно пропускают через слой активированного угля (адсорбер 9) для очистки от СОS и асфальто-смолистых веществ, попавших в газ при выделении его из нефти и компремировании, а именно от смол, частичек нефти, масел и других поверхностно-активных веществ. Поддерживают на выходе из слоя массовое содержание СОS в газе не выше 0,0002% и отсутствие асфальто-смолистых веществ. Затем газ направляют в адсорбер (11) на осушку природным цеолитом-клиноптилолитом и очистку синтетическим цеолитом СаА, затем NaX. На цеолите СаА адсорбируются низкомолекулярные сернистые соединения сероводород, метил- и этилмеркаптаны. На цеолите NaX проходит доочистка углеводородного газа от следов СОS и более высокомолекулярных сернистых соединений тяжелых меркаптанов, сульфидов, дисульфидов и т.д. Массовое соотношение слоев цеолитов СаА и NaX составляет 0,2-2,0. Очищенный и осушенный газ (13) с массовым содержанием сернистых соединений ниже 0,0001% покидает адсорбер (11).

Предварительная очистка углеводородного газа на активированном угле от СОS и асфальто-смолистых веществ практически предотвращает попадание их на природные и синтетические цеолиты. В результате этого исключается накопление трудно десорбируемых полициклических соединений, которые образуются за счет термокаталитических превращений при регенерации цеолитов, увеличивается срок службы цеолитов с 0,5 до 2-3 лет, повышается степень очистки газа до содержания сернистых соединений ниже 0,0001% и отсутствия СОS, при этом углеводородный газ получается бе, запаха.

Регенерацию цеолитов проводят термогазовым способом осушенным и очищенным газом (14) в количестве 10-15% от очищаемого газа, который нагревают в печи до 230-250оС и направляют в адсорбер (11), заполненный синтетическими цеолитами и клиноптилолитом, для увлажнения, а затем подают в адсорбер (9), заполненный активированным углем. При 220-240оС газ извлекает из слоя синтетических сорбентов адсорбированные вещества сернистые соединения, из слоя клиноптилолита адсорбированную воду. Увлажненный газ с массовым содержанием воды 0,5-2,0% в газе регенерации при 210-230оС вытесняет с поверхности активированного угля адсорбировавшиеся примеси СОS, асфальто-смолистые вещества смолы, частички нефти, масел и другие поверхностно-активные вещества.

Применение для регенерации активированного угля, увлажненного при прохождении через природный цеолит клиноптилолит осушенного и очищенного газа позволяет усилить эффект вытеснения примесей, в результате чего температура 210-230оС является достаточной для эффективной регенерации этого сорбента, что позволяет увеличить срок его службы, не снижая при этом его механическую прочность.

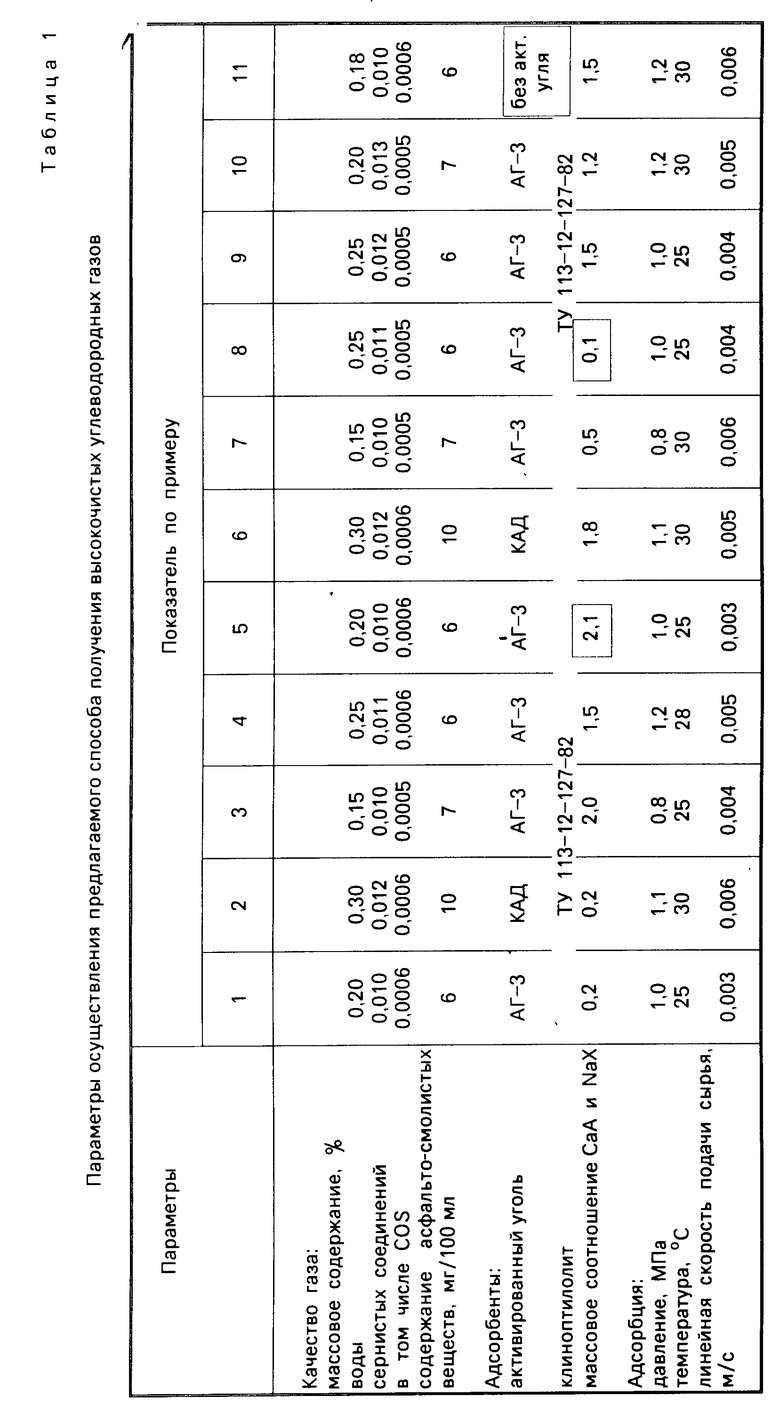

Предлагаемый способ был проверен расчетным и экспериментальным путем в лабораторных и пилотных условиях. Ниже приведены примеры осуществления способа.

П р и м е р 1. Углеводородный газ следующего состава, мас. этан 0,2; пропан 28,0; н-бутан 71,0; пентаны 0,8, с массовым содержанием воды 0,20% сернистых соединений 0,01% СОS 0,0006% и асфальто-смолистых веществ 6 мг/100 мл при температуре 25оС и давлении 1,0 МПа насосом (8) с линейной скоростью 0,003 м/с подают на предварительную очистку в адсорбер (9) (диаметр 30 мм, высота 1000 мм), заполненный активированным углем марки АГ-3. Уголь имеет размеры частиц 2-3 мм, насыпную плотность 0,450 г/см3. После очистки на угле от СОS до 0,0002% и отсутствия асфальто-смолистых веществ частичек нефти, масел и других поверхностно-активных веществ, углеводородный газ направляют в другой адсорбер (11) на осушку и очистку природными и синтетическими цеолитами. Диаметр адсорбера (11) 30 мм, высота 1000 мм. Адсорбер (11) заполнен клиноптилолитом (ТУ 113-12-127-82) и синтетическими цеолитами СаА и NaX. Массовое соотношение слоев цеолитов СаА и NaX равно 0,2.

Осушенный на клиноптилолите углеводородный газ поступает в слой синтетического цеолита СаА, который из газа извлекает низкомолекулярные сернистые соединения (сероводород, меркаптаны), затем в слой цеолита NaX, где происходит доочистка углеводородного газа от следов СОS и высокомолекулярных сернистых соединений (сульфиды, дисульфиды).

Регенерацию сорбентов проводили термогазовым способом осушенным и очищенным углеводородным газом (в массовом количестве 10% от очищаемого), который нагревали в лабораторной электропечи до 250оС и направляли в адсорбер (12), заполненный цеолитами. При 230оС газ извлек из слоя синтетических сорбентов адсорбированные сернистые вещества, затем газ направили для увлажнения в слой клиноптилолита, где из него при этой же температуре извлекали адсорбированную воду. Массовое количество воды в газе регенерации составило 1,2% Регенерацию активированного угля (10) осуществляли при 220оС. Увлажненный газ вытеснил из пор угля адсорбированный СОS и частички асфальто-смолистых веществ и восстановил его адсорбционную способность. Цикл адсорбция регенерация адсорбентов повторили 10 раз. Адсорбционная способность цеолитов изменилась незначительно (снизилась по сравнению с первоначальной на 3% и стабилизировалась на этом уровне). При этом получен высокоочищенный газ без запаха и СОS с массовым содержанием сернистых соединений 0,00003% Механическая прочность активированного угля практически не изменилась при описанных условиях регенерации (содержание основной фракции 95-98%).

В соответствии с описанной методикой проведен ряд экспериментов осуществления предлагаемого способа. Условия и результаты приведены в табл.1.

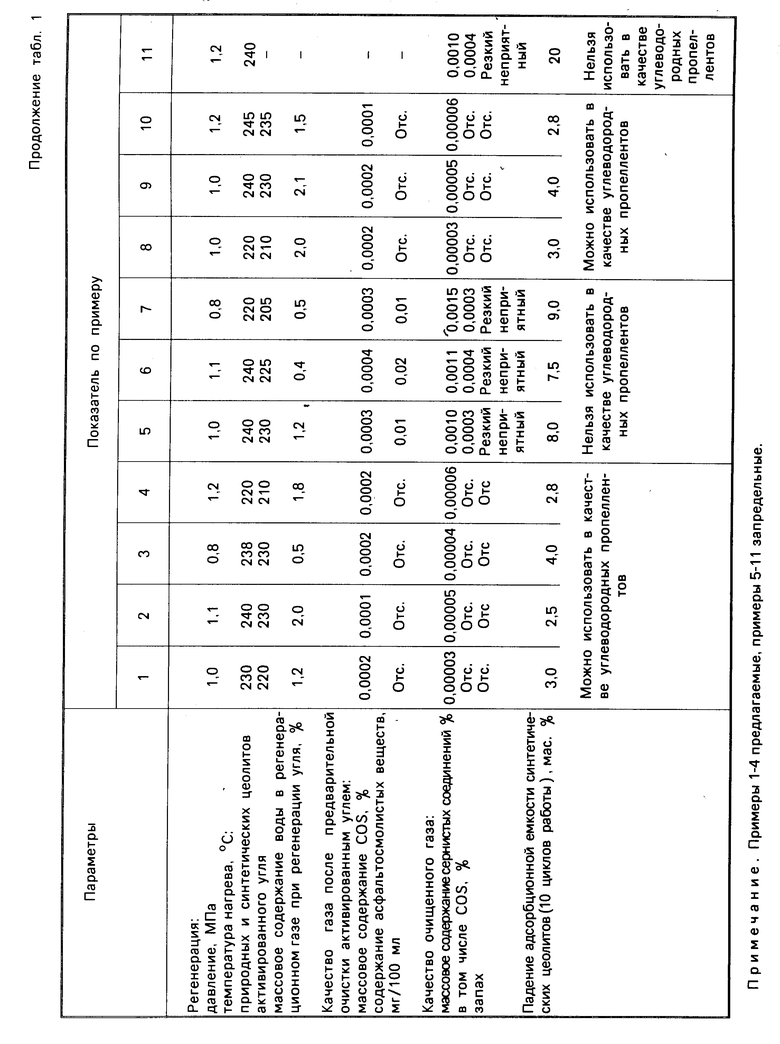

В табл. 2 приведены основные показатели предлагаемого и известного способов, за который был принят промышленно-освоенный способ получения высокочистых углеводородных газов углеводородных пропеллентов, внедренный на Грозненском газоперерабатывающем заводе [5]

Данные, приведенные в табл.1, показывают, что при предлагаемом способе получаются высокочистые углеводородные газы без запаха, с массовым содержанием сернистых соединений не выше, 0,00006% (примеры 1-4), которые могут быть использованы в качестве углеводородных пропеллентов. Падение адсорбционной емкости синтетических цеолитов при предлагаемом способе не превышает после 10 циклов работы 4,0%

Исключение из предлагаемого способа предварительной очистки газа в слое активированного угля приводит к резкому снижению степени очистки от сернистых соединений, в том числе, от СОS (резкий неприятный запах) и невозможности использования целевого продукта в качестве углеводородного пропеллента (пример 11).

Применение массового соотношения слоев цеолитов СаА и NaX более высокое, чем заявленное (2,0), как видно из табл.1 (пример 5), а также снижение количества воды в регенерационном газе ниже заявленного (0,5%) и температуры регенерации активированного угля ниже 210-230оС в предлагаемом способе (пример 6, 7) приводит к резкому ухудшению качества получаемых газов (появление резкого неприятного запаха, увеличение массового содержания сернистых соединений до 0,0010-0,0015% ) в том числе СОS до 0,0004%). При этом наблюдается резкое снижение адсорбционной емкости синтетических цеолитов даже после 10 циклов работы (7,5-9,0% против 2,5-4,0 по предлагаемому способу).

Снижение массового соотношения слоев цеолитов (пример 8) ниже заявленного (0,1 против 0,2), увеличение содержания воды в регенерационном газе (пример 9) выше заявленного (2,1 против 2,0), повышение температуры регенерации (пример 10) активированного угля (235 против 230) не приводит к повышению степени очистки, в связи с чем являются нецелесообразными.

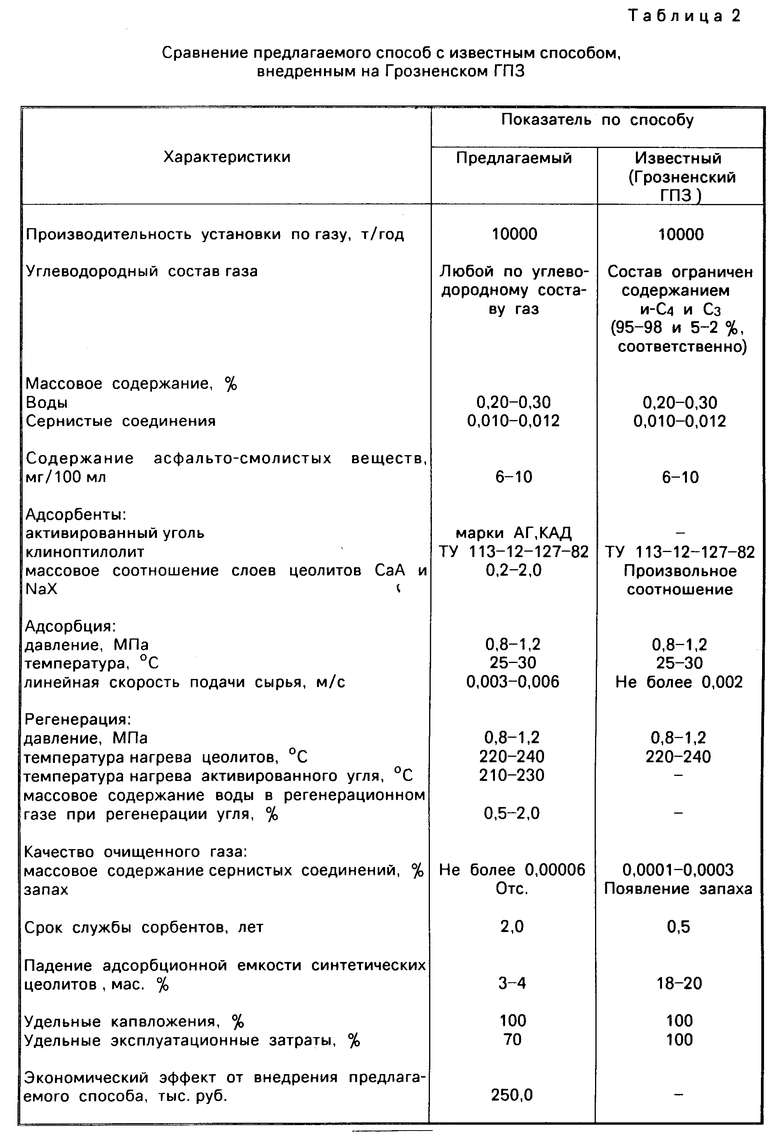

В табл.3 приведено сопоставление качества газа, полученного предлагаемым и известным способом.

Использование в предлагаемом способе новых технических решений, как видно из данных, приведенных в описании, табл.1, 2, 3 и примерах, позволяет значительно повысить степень очистки углеводородных газов: снизить массовое содержание сернистых соединений в очищенном газе до 0,00003-0,00006% расширить углеводородный состав газа, применяемого в качестве сырья (не ограничивать состав газа содержанием только пропана и изобутана; увеличить скорость подачи сырья (практически в 3 раза по сравнению с известным способом); удешевить процесс снижением эксплуатационных затрат (примерно на 30%) за счет стабилизации адсорбционной емкости синтетических цеолитов и увеличения срока их службы практически в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 1996 |

|

RU2115684C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 1996 |

|

RU2109030C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2002 |

|

RU2213085C2 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

| Способ адсорбционной сушки и очистки от сероводорода жирных углеводородных газов | 1977 |

|

SU753449A1 |

| УСТАНОВКА ОЧИСТКИ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕТАНОЛА | 1997 |

|

RU2120587C1 |

| СПОСОБ ТОНКОЙ ОЧИСТКИ РАСТВОРОВ АЛКАНОЛАМИНОВ | 2003 |

|

RU2243208C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 2012 |

|

RU2508283C1 |

| Способ очистки газа от меркаптанов и/или сероводорода | 1987 |

|

SU1528541A1 |

| СПОСОБ ОСУШКИ ГАЗОВ | 1990 |

|

RU2030199C1 |

Сущность изобретения: углеводородный газ подвергают последовательному контактированию с активированным углем, клиноптилолитом и синтетическими цеолитами А- и Х форм при массовом соотношении слоев цеолитов А- и Х форм, равном (0,2-2,0):1. Регенерацию цеолитов проводят при повышенной температуре очищенным углеводородным газом. Регенерацию активированного угля осуществляют углеводородным газом со стадии регенерации цеолитов при 210-230°С. 1 ил. 3 табл.

СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ путем последовательного контактирования с клиноптилолитом и синтетическими цеолитами А- и Х-форм с последующей регенерацией насыщенных цеолитов при повышенной температуре очищенным углеводородным газом, отличающийся тем, что, с целью повышения степени очистки и увеличения срока службы цеолитов, исходный углеводородный газ предварительно контактируют с активированным углем, контактирование с синтетическими цеолитами проводят при массовом соотношении цеолитов А- и Х-форм, 0,2 2,0 1 и регенерацию активированного угля осуществляют при 210 230oС углеводородным газом со стадии регенерации насыщенных цеолитов.

| Авторское свидетельство СССР N 1204624, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-11-10—Публикация

1990-12-27—Подача