Изобретение относится к нефтегазодобывающей промышленности, в частности к пенообразующим составам, и предназначено для освоения скважин и вызова притока жидкости из пласта.

Известен состав для изоляции водопритока в скважину, содержащий гидролизованный полиакриламид, хромкалиевые квасцы, нитрит натрия, хлористый аммоний и воду. Недостатком данного состава является невысокая эффективность при освоении скважин.

Известна самогенерирующаяся пенная система, содержащая хлорид аммония, нитрит щелочного или щелочноземельного металла, инициатор реакции органическую кислоту, ПАВ и воду [1] Недостатком использования данной системы является невысокая эффективность восстановления проницаемости пласта, высокие затраты при освоении скважин.

Цель изобретения повышение эффективности восстановления проницаемости пласта, сокращение затрат при освоении скважин. Достигается это тем, что известная самогенерирующаяся пенная система, содержащая хлорид аммония, нитрит щелочного или щелочноземельного металла, ПАВ, инициатор реакции органическую кислоту и воду, дополнительно содержит водорастворимый структурообразующий агент карбоксиметилцеллюлозу (КМЦ) или полиакриламид (ПАА), и в качестве инициатора реакции галогенид или сульфат железа, алюминия при следующем соотношении компонентов, мас. Хлорид аммония 30,0-35,4

Нитрит щелочного или

щелочно-земельного металла 38,8-45,7

Галогенид или сульфат железа, алюминия 11,2-22,5 КМЦ или ПАА 0,3-0,8 ПАВ 0,04-0,50 Вода Остальное

Газовыделение и образование пены происходит самопроизвольно за счет термической энергии пласта через ряд промежуточных реакций.

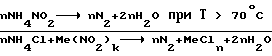

Общая схема взаимодействия газовыделяющих компонентов, следующая:

nNH4Cl+Me(NO2)n__→ nN2+MeCln+2nH2O

(1) где Ме щелочной или щелочноземельный металл;

n индекс химической формулы молекулы вещества.

Газонасыщение раствора и образование пены при взаимодействии хлорида аммония и нитрита щелочного или щелочноземельного металла по схеме (1) протекает при температуре реакционной среды выше 80оС.

В целях повышения скорости протекания данной химической реакции и регулирования температурного режима работоспособности пенной системы в реакционную смесь дополнительно вводят инициатор реакции (катализатор).

В предлагаемом составе инициатором химической реакции является кислота Льюиса, соли, образованные из остатков сильной кислоты и слабого основания. Эти соли гидролизуются в водном растворе и образуют кислоты и малорастворимые в воде гидрооксиды металлов. Например, хлорид железа (III) при взаимодействии с водой образует соляную кислоту и гидрооксид железа (III) по химическому уравнению равновесия:

FeCl3+3H2O  Fe(OH)3+3HCl

Fe(OH)3+3HCl

(2)

Соляная кислота играет роль катализатора при реагировании газовыделяющих реагентов по схеме (1) следующим образом:

Me(NO2)n+nHCl  MeCln+nHNO2

MeCln+nHNO2

(3)

nNH4Cl+nHNO2 nNH4NO2+nHCl

nNH4NO2+nHCl

(4)

(5)

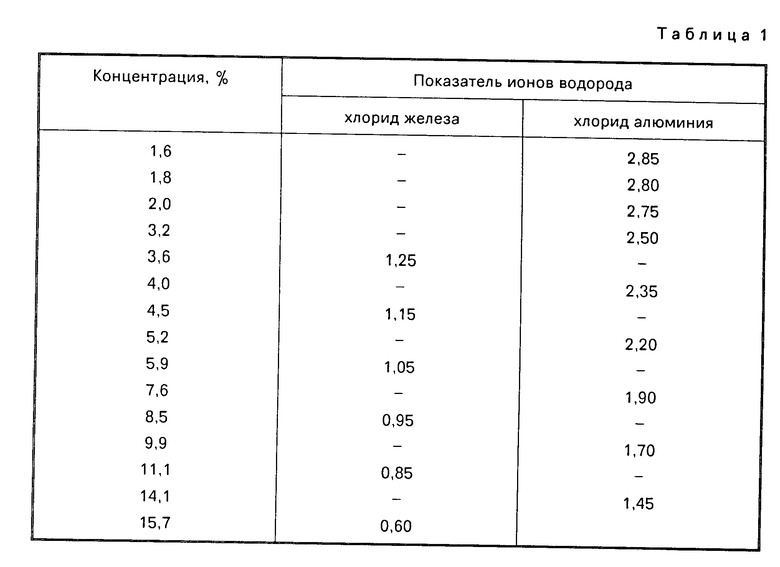

Зависимость рН среды от концентрации хлоридов железа и алюминия в воде при температуре 20оС приведены в табл.1.

Введение в реакционную среду даже незначительного количества инициатора реакции способствует повышению кратности пены (скорости химической реакции) и уменьшению рН среды раствора.

Зависимость работоспособности пенообразующего состава от концентрации инициаторов реакции приведена в табл.2.

Увеличение концентрации инициатора реакции ускоряет процесс образования пены и повышает концентрацию в реакционной смеси азотистой кислоты по химическому уравнению (4), которая в свою очередь оказывает влияние на температурный режим работоспособности пенообразующего состава. Например, введение хлорида железа в реакционную среду в количестве 0,27 мас. образуется пена кратностью 3 и выше при температуре 70оС, чтобы получить пену такой же характеристики для состава, не содержащего инициатор реакции, необходимо поддерживать температурный режим на уровне 95-100оС.

Газонасыщение раствора осуществляется газообразным азотом по уравнению (5) и выделяется при этом большое количество тепла, около 300 кДж на один моль NH4NO2. Разложение азотистокислого аммония практически происходит мгновенно, а выделившийся азот многократно увеличивает объем смеси.

Технология применения предлагаемого пенообразующего состава предусматривает два способа реализации технологической операции по освоению скважины.

Первый способ. Приготавливают водный раствор, содержащий хлорид аммония, нитрит щелочного или щелочноземельного металла, ПАВ и доводят его до забоя скважины. Инициатор реакции готовят в виде цилиндрических брикетов, изготовленных из тестообразной смеси, содержащей 100%-ный водный раствор структурообразующего агента и катализатор. Расчетное количество брикетов последовательно забрасывают во внутрь насосно-компрессорных труб (НКТ) через сальник-лубрикатор, установленный на устье скважины.

Второй способ. Готовят 3-10% -ный водный раствор структурообразующего агента и оставляют его для набухания на 3-4 ч. Размельчают исходные компоненты каждый в отдельности до порошка и составляют на основе 3-10%-ного раствора структурообразующего агента три тестообразные смеси:

смесь "А" получают при перемешивании нитрита щелочного или щелочноземельного металла и ПАВ в растворе структурообразующего агента;

смесь "Б" содержит хлорид аммония;

смесь "В" инициатор реакции.

Полученные смеси формируют и прессуют в виде цилиндрических брикетов (стержней) и сушат. Изготовленные таким образом расчетные количества брикетов доводят до забоя скважины таким же образом, как в первом способе, инициатор реакции. Последними вводят брикеты, содержащие инициатор реакции.

Составление смеси, содержащей одновременно хлорид аммония и нитрит щелочного или щелочноземельного металла не исключается, но изготовление брикетов из этой смеси и хранение готовой продукции повлечет за собой определенные трудности. При нагревании и попадании любого инициатора реакции эти брикеты могут взорваться и причинить непоправимый ущерб.

Скважину закрывают на реагирование и выдерживают 20-60 мин, затем постепенно стравливают давление через НКТ или затрубное пространство, осуществляют вызов притока жидкости из пласта.

Предлагаемый состав для освоения скважины позволяет получить пену с регулируемой скоростью газовыделения до 100 л/с или не менее 120,0 м3газообразного продукта на забое скважины на 1 т брикетов "А" и "В".

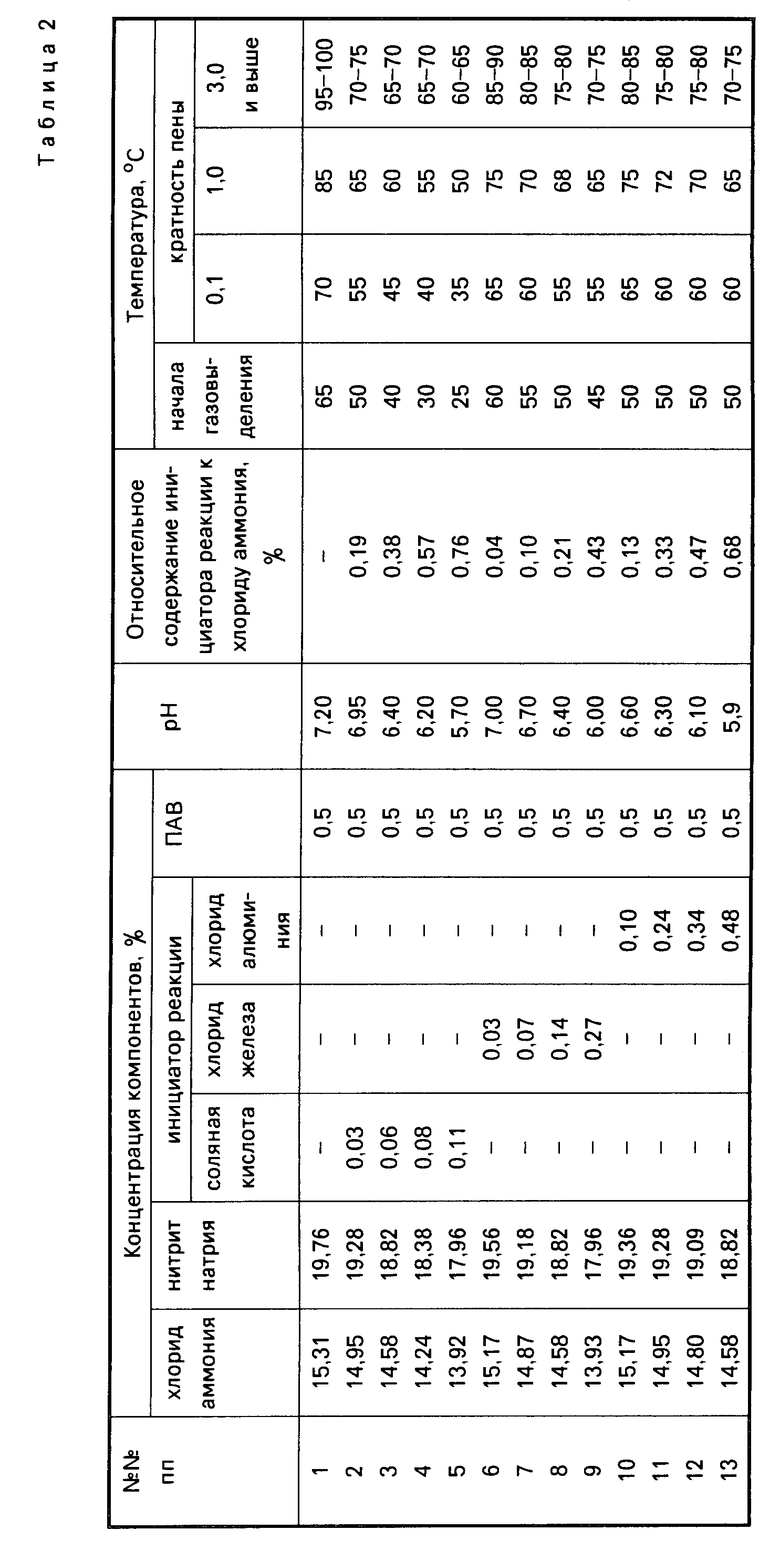

В табл.3 приведено содержание компонентов в смеси "А".

Наибольшее количество воды имеют те смеси, которые содержат менее растворимые в воде нитриты щелочноземельных металлов.

Смесь "В" состоит на 90,0 мас. из хлорида аммония, остальное 3-10%-ный водный раствор структурообразующего агента.

Смесь "В" содержит 90,0 мас. инициатора реакции, 1,0 мас. структурообразующего агента, остальное вода.

П р и м е р 1. Пенообразующий состав испытывают на лабораторной установке, представляющей собой модель скважины, при температуре 60оС. Готовят раствор, содержащий хлорид аммония, нитрит натрия при их стехиометрическом соотношении по уравнению (1), ПАВ, и воду, мас. Хлорид аммония 15,0 Нитрит натрия 19,4 ПАВ 1,0 Вода 64,6

Прессуют в виде цилиндрических брикетов инициатор реакции из тестообразной смеси, содержащей, мас. Хлорид алюминия 90,0 Вода 9,0 КМЦ 1,0

Помещают на дно модели скважины 20,0 мл газовыделяющего раствора и вводят инициатор реакции в виде стержней.

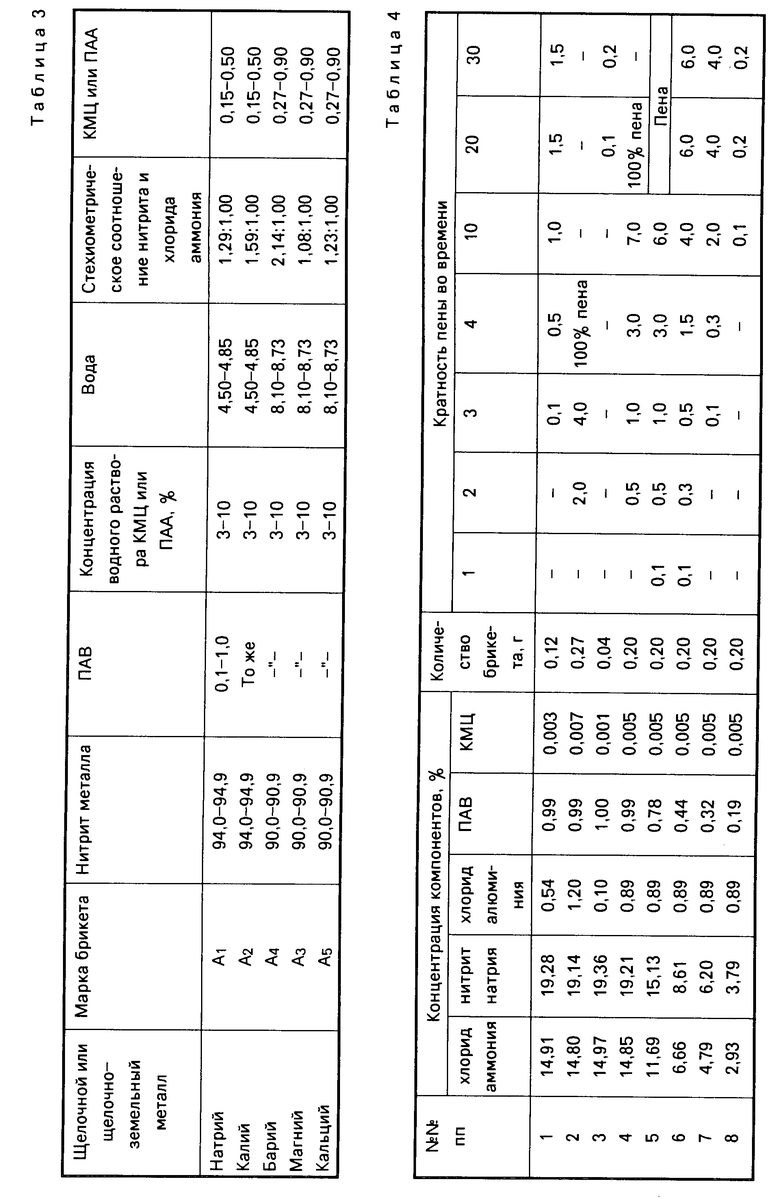

Результаты лабораторных испытаний приведены в табл.4.

Из данных табл. 4 следует, что интенсивное образование пены происходит при концентрации хлорида алюминия выше 0,9% Пенообразование идет достаточно активно при содержании в пенообразующем составе хлорида аммония 6,7 мас. и нитрита натрия 8,6 мас. ниже этих концентраций эффективность газонасыщения раствора не удовлетворительна.

Верхние граничные условия соотношений исходных компонентов для жидкого состава определяет растворимость хлорида аммония при 20оС, в 100 г воды растворяется 37,2 г хлорида аммония.

П р и м е р 2. Готовят три вида стержней на основе 5%-ного и 10%-ного водного раствора КМЦ. Стержень "А" содержит нитрит натрия, ПАВ (сульфанол НП-3), КМЦ и воду при следующих соотношениях компонентов, мас. Нитрит натрия 94,5 ПАВ 0,5 КМЦ 0,2 Вода 4,8

Стержень "Б" состоит на 90,0 мас. из хлорида аммония, остальное 5%-ный водный раствор КМЦ.

Стержень "В" содержит в своем составе 90,0% хлорид алюминия, 1,0% КМЦ и остальное вода.

Испытание ПС в виде стержней проводятся на лабораторной установке при температуре 25оС. Весовые соотношения брикетов "А" и "Б" при испытаниях должны быть 1,22:1,00 (пример конкретного выполнения работ), тогда содержание компонентов брикетов "А" и "Б" на забое скважины будет, маc. Нитрит натрия 52,5 Хлорид аммония 40,5 Сульфанол НП-3 0,3 КМЦ 0,3 Вода 6,4.

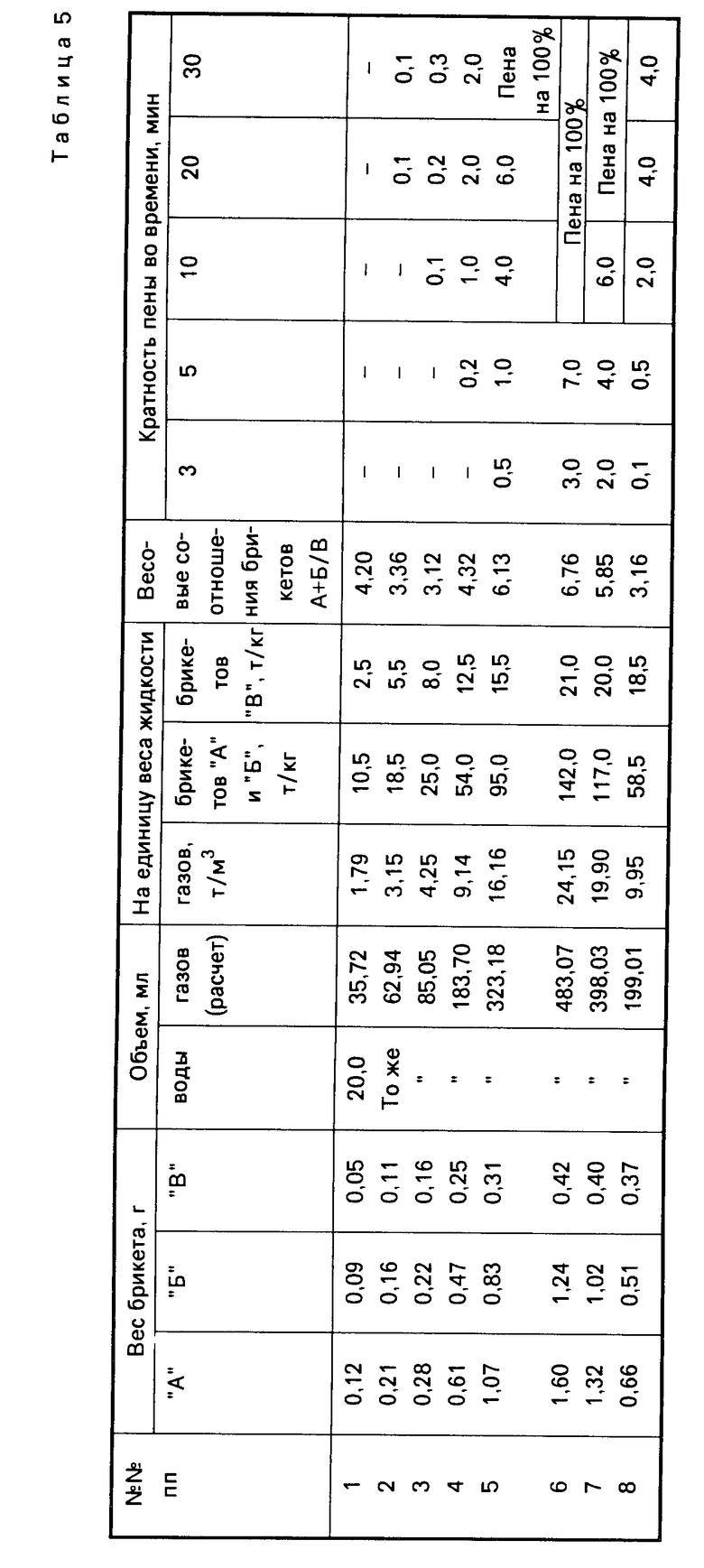

Результаты лабораторных испытаний приводятся в табл.5.

Из которых следует, что:

пенообразующий состав, изготовленный в виде стержней, проявляет свою наибольшую работоспособность при температуре 25оС, если удельный расход на одну тонну жидкости брикетов (стержней) "А" и "В" выше 60,0 кг, а брикетов "В" (инициатора реакции) не менее 15,0 кг;

стержни полностью растворяются в воде за 20-40 мин;

весовые соотношения газовыделяющего состава (стержни "А" и "Б") и инициатора реакции (хлорида алюминия) стержней "В" должны быть не менее 3,0-7,0;

пенообразование протекает по всей толщине жидкости и пены.

На основании полученных данных лабораторного испытания можно сделать следующие выводы, что:

предлагаемый пенообразующий состав проявляет не плохую работоспособность как в жидком, так и твердом виде;

применение данного состава экономически целесообразно по сравнению с известными составами при одинаковой интенсивности пенообразования;

изготовление ПС в виде цилиндрических брикетов осуществимо стационарно или в заводских условиях в любой отдаленности от объекта применения;

использование состава в твердом виде возможно круглогодично, независимо от температуры окружающей среды;

осуществление технологического процесса отличается своей простотой, низкой трудоемкостью и освоение скважины можно производить при любой положительной температуре пласта.

Для вызова притока жидкости из пласта при освоении скважин обводненностью 90% с пластовым давлением 60 ат, температурой на забое 65оС и оборудованной 50-миллиметровый НКТ, необходимо определить расчетным путем количество пенообразующего состава, изготовленного в виде цилиндрических брикетов, чтобы получить 50,0 м3 газообразного продукта на призабойной зоне пласта в течение 20/30 мин.

Готовят пенообразующий состав в виде цилиндрических брикетов трех марок.

Брикеты "А" из тестообразной смеси, содержащей, мас. Нитрит натрия 94,0 ПАВ (ОП-10) 1,0 КМЦ 0,2 Н2О 4,0.

Брикеты "Б" на основе 4,0%-ного водного раствора КМЦ, содержащий хлорид аммония 90,0 мас.

Брикеты "В" инициатор реакции, содержит в своем составе, мас. Хлорид алюминия 90,0 КМЦ 1,0 Вода 9,0

Для освоения скважины забрасывают последовательно расчетное количество пенообразующего состава в виде брикетов во внутрь НКТ через сальник-лубрикатор, установленный на устье скважины.

Очередность ввода брикетов "А" или "Б" не регламентируется, брикеты "В" инициатор реакции забрасываются в последнюю очередь.

На основании общей схемы (1) химического взаимодействия исходных газовыделяющих компонентов составляют уравнение химической реакции:

NH4Cl+NaNO2__→ N2+NaCl+2H2O Определяют молекулярные массы реагирующих веществ:

NH4Cl 14 + 4 + 35,5 53,5 г/моль

NaNO2 23 + 14 + 2 x 16 69,0 г/моль. При нормальных условиях 1 моль газообразного азота занимает объем 22,4 л, тогда в пересчете на 1 г исходных веществ выделится:

V  0,1829 л/г Для определения весовых соотношений брикетов А и Б находят соотношения молекулярных масс газовыделяющих компонентов:

0,1829 л/г Для определения весовых соотношений брикетов А и Б находят соотношения молекулярных масс газовыделяющих компонентов:

NH4Cl:NH4Cl-  1,00

1,00

NaNO2:NH4Cl-  1,29

1,29

Следовательно, при содержании в брикете "А" нитрита натрия 94,0% а в брикете Б хлорид аммония 90,0% весовые соотношения брикетов должны быть:

A:Б 100:

A Б 1,23 1,00

Газовыделяющий состав при таком весовом соотношении брикетов будет содержат, мас. Хлорид аммония 40,4 Нитрит натрия 51,8 ПАВ 0,5 КМЦ 0,3 Вода 7,0

На 1 т брикетов А и Б образуется газообразного азота с объемом: Q (ГNH4Cl + +ГNaNO2) х 1000 х V, где ГNH4Cl; ГNaNO2 единичные доли газовыделяющих компонентов состав; V объем газа на 1 кг газовыделяющих компонентов состава, м3.

Q (0,404 + 0,518) х 1000 х 0,1829

168,6 м3. Чтобы получить по условиям задачи 50,0 м3 газов на забое скважины необходимо 296,6 кг ПС или брикетов А и Б каждый в отдельности:

A  163,6 кг

163,6 кг

Б  133,0 кг

133,0 кг

Инициатора реакции необходимо для проведения данной технологической операции, при весовом соотношении газовыделяющего состава и брикета В 7,0 1,0 (табл.5):

B  42,4 кг

42,4 кг

Таким образом, пенообразующий состав будет иметь соотношение исходных компонентов, мас. Хлорид аммония 35,3 Нитрит натрия 45,5 Хлорид алюминия 11,2 ПАВ (ОП-10) 0,4 КМЦ 0,5 Вода 7,1

Скорость газонасыщения раствора составит около

ω V/t где V объем газа по условиям задачи, л;

t время реагирования, с.

ω  27,8 л/с

27,8 л/с

Скважину закрывают на реагирование и выдерживают 20-30 мин, затем стравливают давление через затрубное пространство, осуществляют вызов приток жидкости из пласта.

Для освоения безводной скважины до призабойной зоны пласта заканчивают 1,0-3,0 м3 воды.

Вместо нитрита натрия могут быть использованы нитриты других щелочных или щелочноземельных металлов, а вместо хлорида алюминия другой инициатор реакции (кислота Льюиса и т.д.).

Процесс образования пены в этих случаях ничем не отличается от взаимодействия нитрита с хлоридом аммония. Разница состоит лишь в количественных пропорциях, которые рассчитываются по уравнению химической реакции (1).

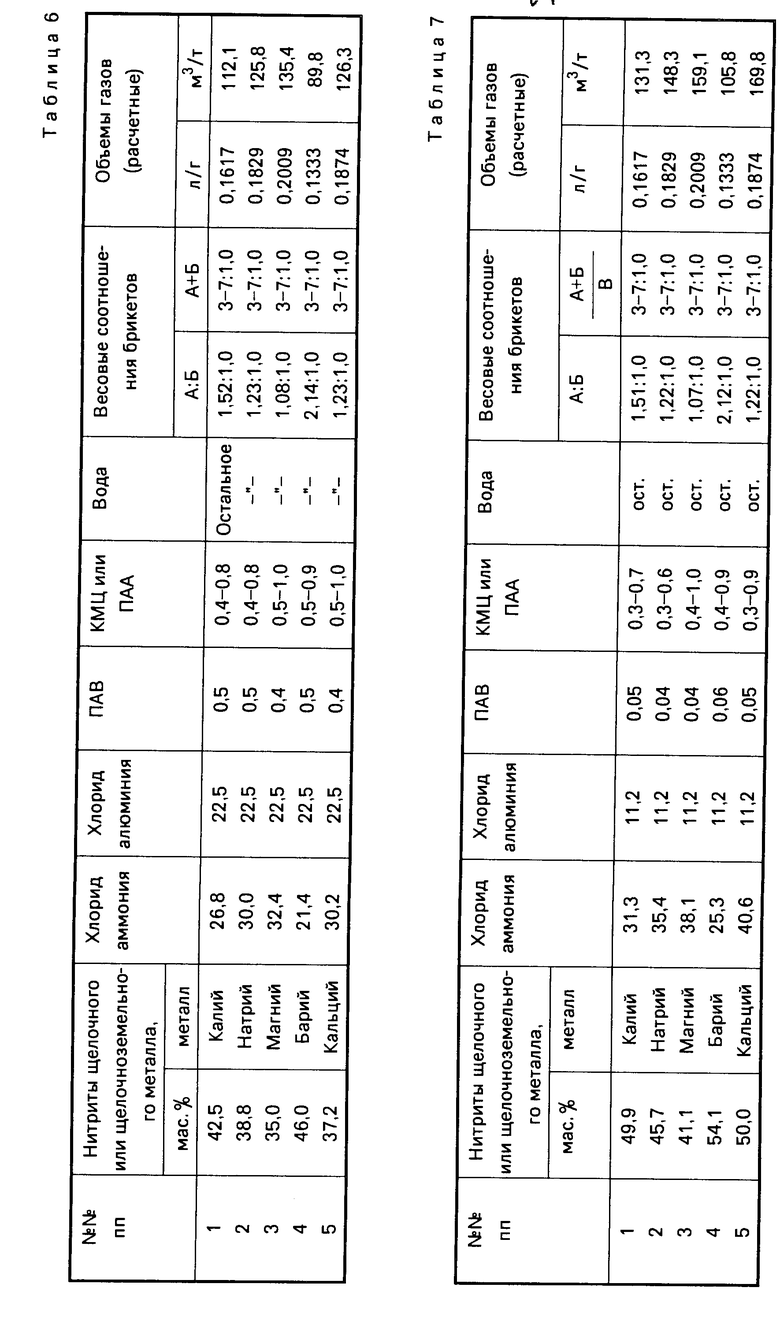

В табл.6 и 7 приведены массовые соотношения компонентов пенообразующего состава, весовые соотношения брикетов, расчетные объемы газов, которые образуются при нормальных условиях на единицу газовыделяющих компонентов и пенообразующего состава, инициатор реакции хлорид алюминия.

В табл.6 приводятся данные при минимальном содержании в брикетах А газовыделяющего компонента, в табл.7 при максимальном содержании этого компонента.

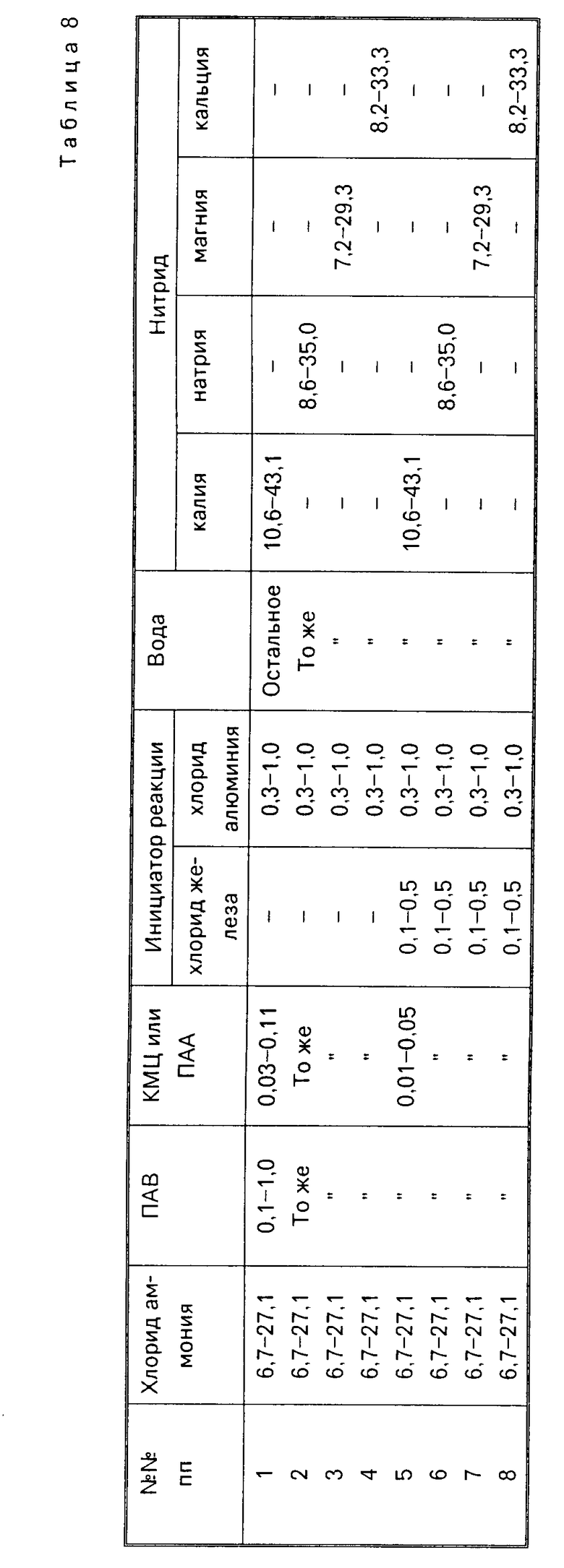

В табл.8 приводятся соотношения исходных компонентов для пенообразующего состава в жидком состоянии.

Предлагаемый способ получения пенообразующего состава для освоения скважины не трудоемок и не требует применения специального оборудования, что позволяет использовать его при получении пены, пеноцементов, пенобетонов, пенополимеров, облегченных буровых и тампонажных растворов, для очистки и промывки призабойной зоны пласта, заканчивания скважины, ликвидации пробок в скважинах и интенсификации процессов добычи нефти и газа. Данный пенообразующий состав можно использовать как в твердом, так и в жидком состоянии.

Предлагаемые исходные реагенты дешевы и доступны, не требуют особых условий при перевозке и хранении, промышленностью выпускаются крупнотоннажно и находят широкое применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫДЕЛЯЮЩИЙ И ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ДОБЫЧИ НЕФТИ И ГАЗА | 1992 |

|

RU2047642C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2047640C1 |

| ВСПЕНЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1994 |

|

RU2087673C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2085567C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2047641C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2064958C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1992 |

|

RU2053246C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2034982C1 |

| ГАЗООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ВОДЫ И ОСВОЕНИЯ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2337125C1 |

| ГАЗОВЫДЕЛЯЮЩИЙ ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПЕРВИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И ОСВОЕНИЯ СКВАЖИН | 2006 |

|

RU2327853C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к пенообразующим составам и предназначено для освоения скважин и вызова притока жидкости из пласта. Повышение эффективности восстановления проницаемости пласта, сокращение затрат при освоение скважин достигается за счет содержания в пенном составе хлорида аммония 30,0 35,4 мас. нитрита щелочного или щелочноземельного металла, инициатора реакции галогенида или сульфата железа или алюминия, ПАВ 0,04 0,50 мас. КМЦ или ПАА 0,3 - 0,8 мас. и воды остальное. Пенообразующий состав может быть использован как в твердом, так и в жидком состоянии и может быть использован при получении пены, пеноматериалов, облегченных буровых растворов, тампонажных составов при заканчивании скважин, очистки и промывки призабойной зоны пласта и других процессов интенсификации добычи нефти и газа. 8 табл.

ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН, включающий хлорид аммония, нитрит щелочного или щелочноземельного металла, инициатор реакции, поверхностно-активное вещество и воду, отличающийся тем, что он дополнительно содержит стабилизатор пены карбоксиметилцеллюлозу или полиакриламид, а в качестве инициатора реакции галогенид или сульфат железа или алюминия при следующих соотношениях компонентов, мас.

Хлорид аммония 30,0 35,4

Нитрит щелочного или щелочноземельного металла 38,8 45,7

Галогенид или сульфат железа или алюминия 11,2 22,5

Карбоксиметилцеллюлоза или полиакриламид 0,3 0,8

Поверхностно-активное вещество 0,04 0,5

Вода Остальное

| Состав для изоляции водопритока в скважину | 1987 |

|

SU1458556A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1992-02-10—Подача