Изобретение относится к нефтегазодобывающей промышленности, в частности к пенообразующим составам, и может применяться для удаления жидкости из газовых скважин.

Известен состав для удаления жидкости с забоя скважины, содержащий пенообразователь поверхностно-активное вещество (ПАВ), ингибитор коррозии пиридиний КПI-I и газовыделяющий агент сухой лед [1] Недостатками данного состава являются невысокая пенообразующая способность и низкая интенсивность удаления высокоминерализованной воды и газового конденсата.

Наиболее близким к предлагаемому является самогенерирующая пенная система для освоения скважины, включающая мочевину, нитрит щелочного или щелочноземельного металла, кислоту, уротропин, ПАВ и воду [2] Пенообразующим и газонасыщающим агентом в этой системе являются углекислый газ и газообразный азот, образующиеся вследствие химического взаимодействия исходных компонентов.

Недостатками известной системы являются: образование пены происходит сразу же при смешении исходных компонентов при любых положительных температурах; для реализации технологического процесса необходимо пенную систему составлять в виде двух растворов и каждый раствор в отдельности закачать в скважину. При перемешивании двух растворов пенообразование будет происходить в верхней части скважины, а при использовании буферной жидкости между растворами вероятность взаимодействия исходных компонентов очень низка.

Следовательно, данная пенная система непригодна и неэффективна для удаления жидкости из газовых скважин.

Цель изобретения повышение пенообразующих свойств состава интенсификация процессов удаления высокоминерализованной воды и газового конденсата из газовой скважины.

Сущность состоит в том, что самогенерирующая пенная система, содержащая мочевину, нитрит щелочного или щелочноземельного металла, кислоту, ПАВ и воду в качестве кислоты содержит соль галогенида или сульфата железа, алюминия и дополнительно структурообразователь карбоксиметилцеллюлозу (КМЦ) и полиакриламида (ПАА) при следующих соотношениях компонентов, мас. Мочевина 17,2-17,9

Нитрит щелочного или

щелочноземельного металла 48,7-50,7

Галогенид или сульфат железа, алюминия 25,3-26,3 ПАВ 0,7-2,2 КМЦ или ПАА 0,2-1,4 Вода Остальное

Для защиты технологического оборудования от коррозии он дополнительно может содержать ингибитор коррозии, например, КПИ-3, представляющий собой 70% -ный водный раствор коричневого цвета со слабым запахом, в количестве 0,1-0,2 мас.

Исходные компоненты пенообразующего состава при их взаимодействии образуют газообразные продукты и малорастворимые в воде соединения через ряд промежуточных химических реакций.

В результате гидролиза солей железа или алюминия, образованных из остатков слабых гидроксидов металла и сильных кислот, реакционная среда имеет кислый характер.

Общая схема взаимодействия этих солей с водой имеет следующий вид:

MenAnm+n·mHOH __→ nMe(OH)

(1)

где Me алюминий или железо;

An анион галогенида или сульфата;

n и m индексы химической формулы вещества;

Me(OH)3 малорастворимые в воде гидрооксиды металла;

HAn сильная минерализованная кислота.

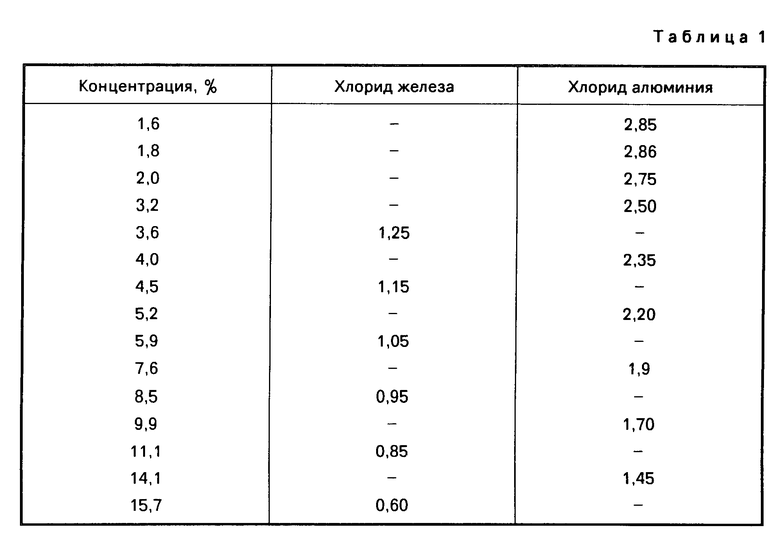

Зависимость кислотности водного раствора некоторых солей железа и алюминия приведена в табл. 1.

Малорастворимые в воде гидрооксиды железа и алюминия, а также труднорастворимые соли сульфатов щелочноземельного металла повышают стабильность пены.

Сульфаты щелочно-земельных металлов образуются в тех случаях, когда пенообразующий состав содержит нитрит щелочноземельного металла и соль сульфата железа или алюминия, а также при взаимодействии высокоминерализованной воды с большой жесткостью теми же сульфатами на забое скважины.

Схемы взаимодействия исходных компонентов пенообразующего состава в общем виде можно выразить следующим обpазом:

aMemAnn+  Kt(NO2)k+3(NH2)2CO __→ 2Me(OH)3+

Kt(NO2)k+3(NH2)2CO __→ 2Me(OH)3+

+  Kt(An)

Kt(An)  +6N2+3CO2+H2O

+6N2+3CO2+H2O

(2)

где Me железо или алюминий;

Kt катионы щелочного или щелочно-земельного металла;

An анионы галогенидов (Cl-, Br-, I-) или сульфат;

m, n, k индексы химической формулы вещества;

a коэффициент химического уравнения;

a 2; m 1; n 3 при An галогенид;

a 1; m 2, n 3 при An сульфат

k 1 при Kt щелочной металл;

k 2 при Kt щелочно-земельный металл.

Газонасыщение высокоминерализованной воды происходит углекислым газом (диоксид углерода) и азотом.

Предлагаемый пенообразующий состав для удаления жидкости из газовых скважин получают следующим образом.

Приготавливают 5-25%-ный водный раствор КМЦ или ПАА и оставляют его для набухания на 3-4 ч.

Размельчают исходные компоненты, каждый в отдельности до порошка и составляют две тестообразные смеси:

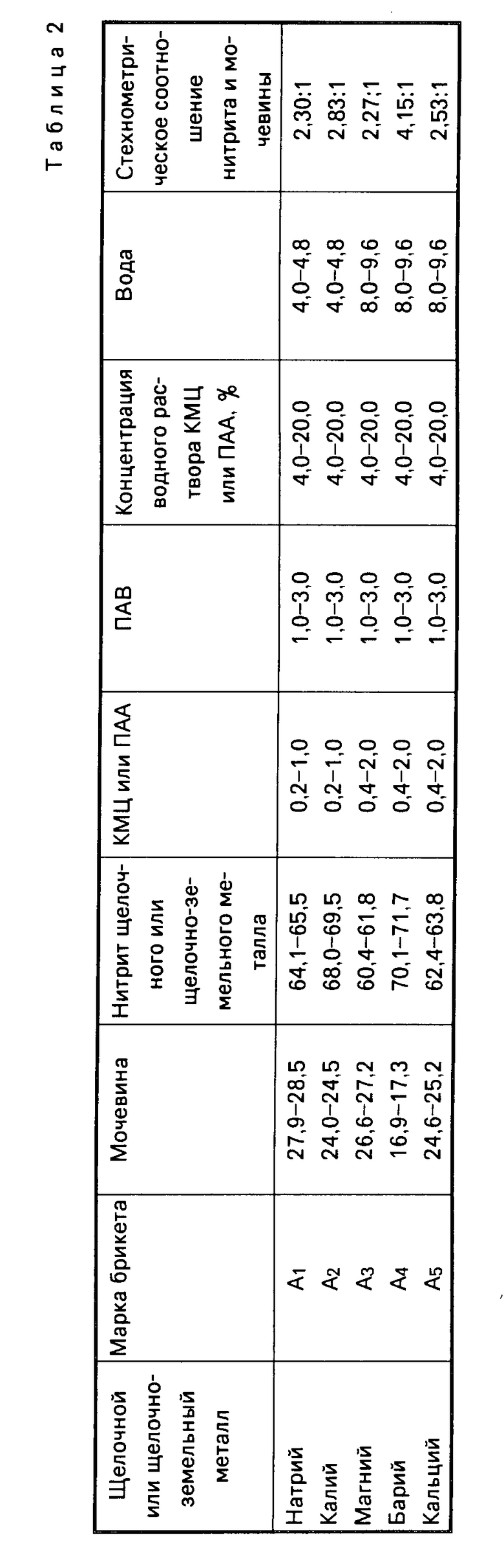

первую получают при тщательном перемешивании мочевины, нитрита щелочного или щелочно-земельного металла порошкообразного или упруго-вязкого поверхностно-активного вещества с раствором КМЦ или ПАА (смесь "А"). Массовое содержание в смеси "А" исходных компонентов приводится в табл. 2;

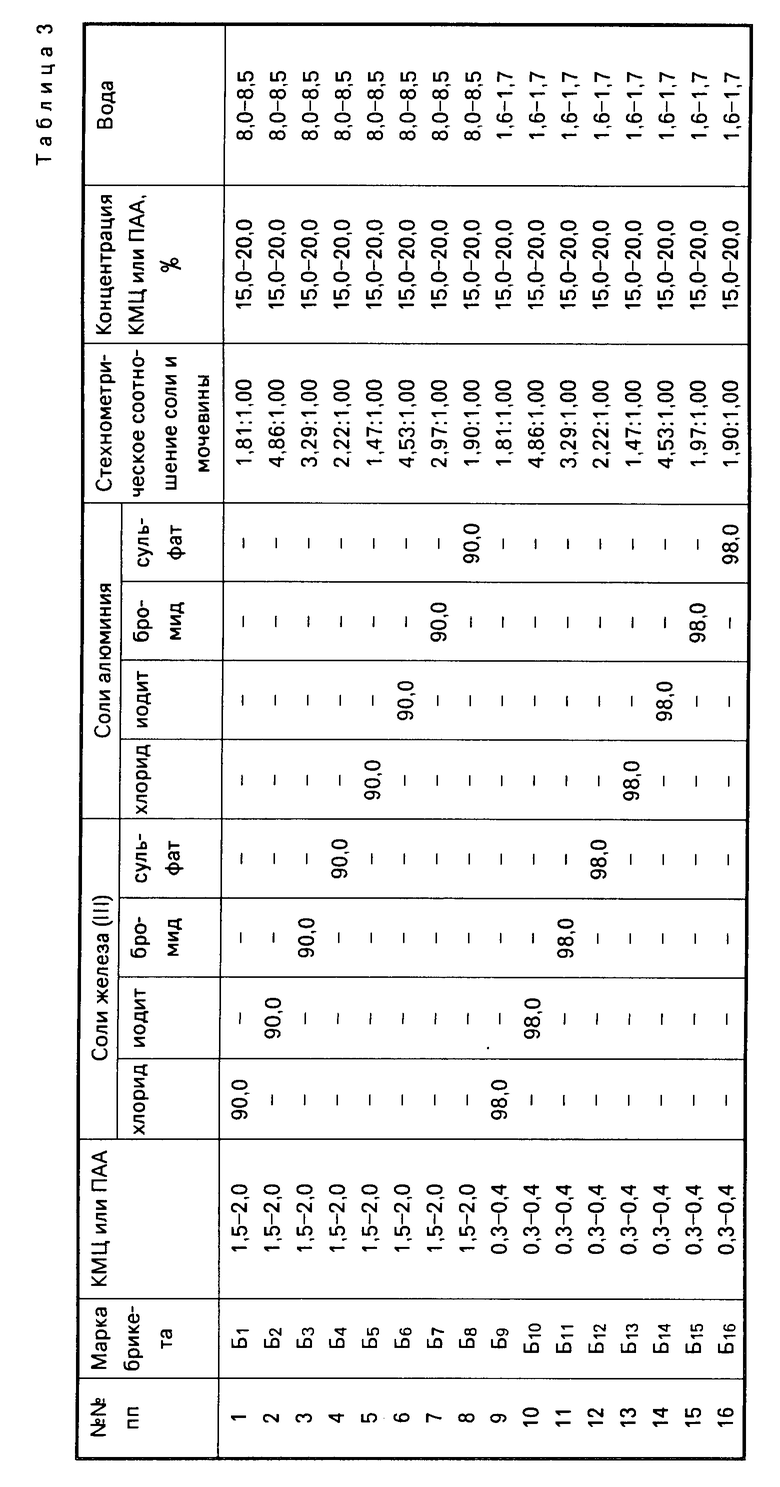

вторую при перемешивании галогенида или сульфата алюминия, железа также с раствором КМЦ или ПАА (смесь "Б"). Состав и граничные условия содержания компонентов в смеси "Б" приведены в табл. 3, мас.

Тестообразные смеси формуют в виде стержней (брикетов) и сушат.

Полученное таким образом расчетное количество стержней последовательно забрасывают во внутрь насосно-компрессорных труб через сальник-лубрикатор, установленный на устье скважины. Последним вводят стержни, изготовленные из смеси "Б". Скважину закрывают на реагирование и выдерживают 20-60 мин, затем постепенно стравливают давление через насосно-компрессорные трубы или затрубное пространство, осуществляют удаление жидкости из скважины. Скважина готовая к работе.

Эффективность удаления жидкости из газовой скважины предлагаемым пенообразующим составом обусловлена тем, что при взаимодействии на забое скважины образуются газообразные агенты азот и углекислый газ;

химическая реакция взаимодействия между исходными компонентами пенообразующего состава необратима из-за образования малорастворимых в воде соединений газообразных продуктов и воды;

гидрооксид алюминия или железа, КМЦ или ПАА повышают устойчивость и стабильность пены, а также ее выносящую способность высокоминерализованной воды и газового конденсата.

Содержание в брикетах "Б" основного вещества (галогенида или сульфата алюминия, железа) от 90 до 98% остальное водный раствор КМЦ или ПАА (табл. 3).

Наибольшие количества воды, КМЦ или ПАА пенообразующий состав содержит, когда в брикетах "Б" основным веществом являются соли алюминия. Соединения алюминия в составе менее растворимы в воде, чем соли железа, следовательно, брикеты, изготовленные на одной и той же концентрации КМЦ или ПАА, имеют разные физические характеристики.

Брикеты "Б" основное вещество соли алюминия медленно набухают и растворяются в воде, имеют меньшую насыпную плотность, чем брикеты "Б" на основе соединений железа.

Пенообразующие состава, содержащие соли алюминия, менее эффективны при низких температурах пласта (ниже 50оС), требуют больше времени для осуществления одной скважино-операции (30-60 мин).

Пенообразующий состав для удаления жидкости из газовых скважин, содержащий соль железа, позволяет более эффективно и быстрее производить технологический процесс удаления высокоминерализованной воды с плотностью выше 1,20 г/см3 в присутствии газоконденсата при температурах пласта ниже 50оС.

Растворимость и набухание брикетов в воде зависит от содержания в них структурообразователя КМЦ или ПАА. Брикеты, приготовленные в более концентрированных растворах структурообразователя, медленнее (хуже) растворяются и дальше набухают и наоборот.

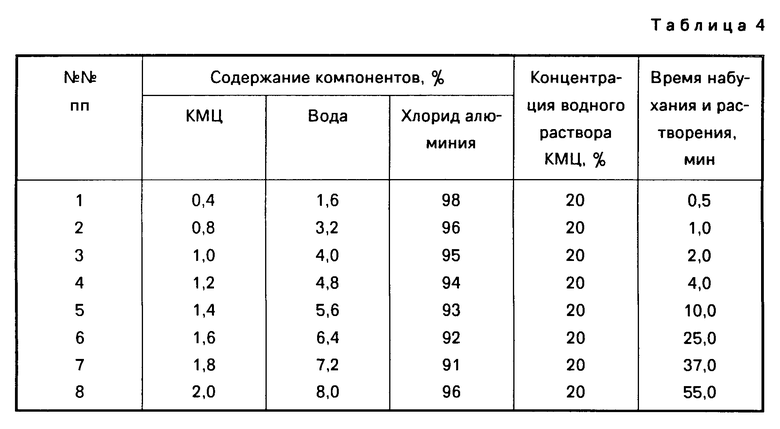

Концентрация структурообразователя, например, в брикете "Б" определяет и позволяет регулировать скорость пенообразования на забое скважины и продолжительность технологического процесса (табл. 4).

Предлагаемый пенообразующий состав для удаления жидкости из газовых скважин позволяет получить пену с регулируемой скоростью газовыделения до 80 л/с и на 1 т цилиндрических брикетов образуется около 200 м3газообразных продуктов.

П р и м е р. Пенообразующий состав проверяют на лабораторной установке, которая представляет модель скважины.

Приготавливают высокоминерализованный водный раствор смеси солей хлористого калия и хлористого кальция с плотностью 1,20 г/см3. Готовят стержни (брикеты) на основе тестообразной смеси "А", содержащей 6%-ный водный раствор КМЦ. Тестообразная смесь содержит в строгом стехиометрическом соотношении исходные газовыделяющие вещества (табл. 2), мас. Мочевина 28,2 Нитрит натрия 64,8 Сульфанол НП-3 2,0 КМЦ 0,3 Вода 4,7

Брикеты "Б" готовят на основе 20%-ного раствора КМЦ при следующих соотношениях компонентов, мас. (табл. 3): Хлорид железа 98,0 ЦМ 0,4 Вода 1,6

При весовом соотношении брикетов "А" и "Б" (пример конкретного выполнения и табл. 6):

100:

100 52,08

1,92 1,00

Пенообразующий состав будет иметь исходное содержание всех компонентов, мас. Мочевина 18,5 Нитрит натрия 42,6 Хлорид железа 33,6 НП-3 1,3 КМЦ 0,3 Вода 3,7

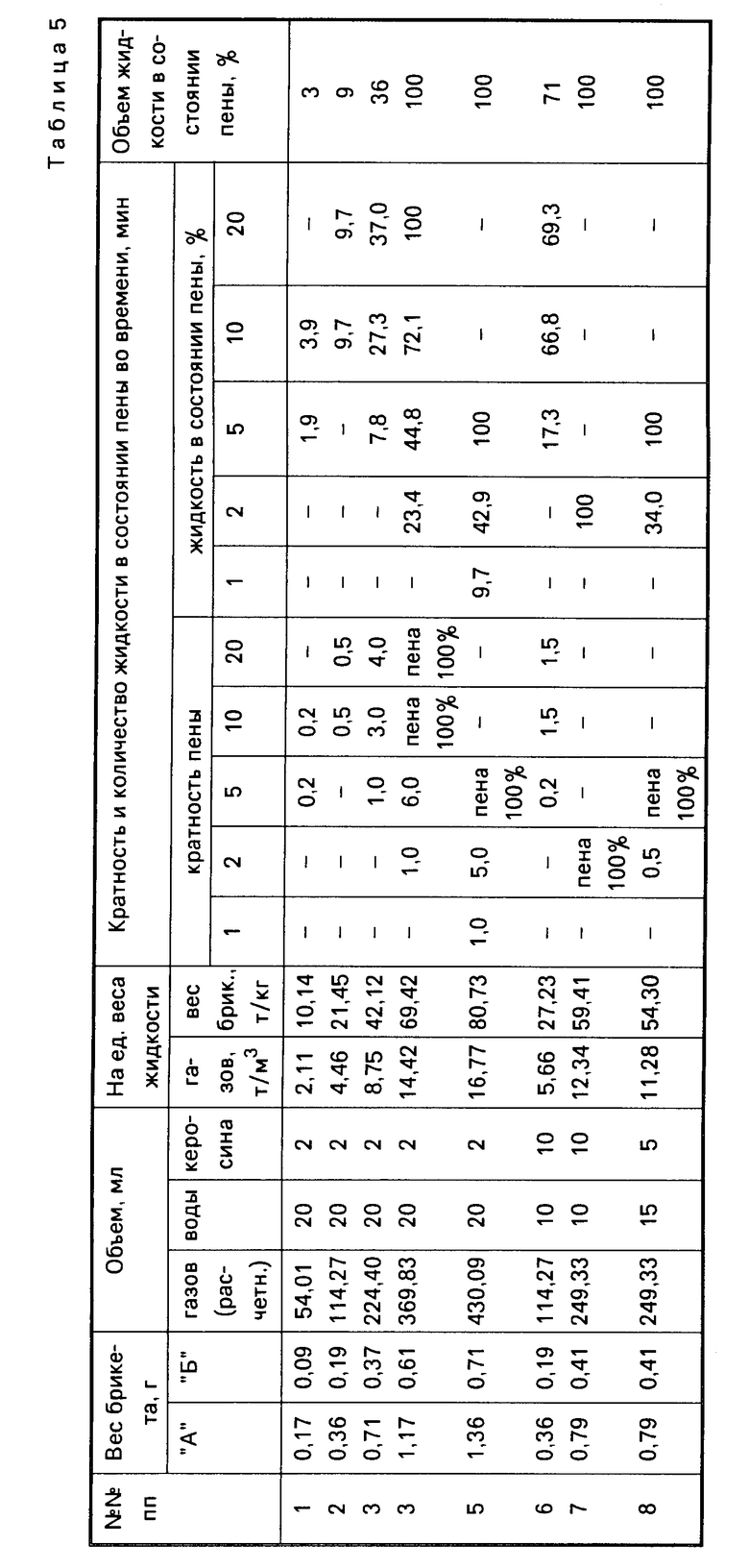

Результаты лабораторных исследований приведены в табл. 5, из которой следует, что:

для полного удаления высокоминерализованной воды с плотностью 1,20 г/см3 и углеводородной жидкости керосин с плотностью 0,82 г/см3достаточно менее 20 мин при температуре 20оС и давлении 1 атм;

плотный слой, состоящий из КМЦ и гидрооксида железа (III), устанавливается на границе раздела фаз воды и керосина и играет роль рыхлого поршня при удалении углеводородной жидкости;

химическая реакция газовыделения идет по всей толщине высокоминерализованной воды и пены, если пенообразующий состав (стержни) имеет насыпную плотность на 10-15% выше, чем плотность удаляемой жидкости, в противном случае стержни всплывают до раздела жидких фаз, а процесс пенообразования и удаление жидкости идет менее эффективно;

для полного удаления жидкости необходимое количество пенообразующего состава должно быть не менее 6% веса удаляемых высокоминерализованной воды и керосина (без учета силы напора добываемого газа).

Из полученных результатов лабораторных испытаний следует, что при использовании предлагаемого пенообразующего состава, в десятки раз увеличивается интенсивность удаления жидкости из газовых скважин по сравнению с другими известными составами и способами.

П р и м е р. Газовая скважина обсажена 168-миллиметровой колонной, температура пласта 60оС, пластовое давление 40 атм. Работа скважины осложнена из-за наличия столба жидкости, состоящей из высокоминерализованной воды с плотностью 1,12 г/см3 и газового конденсата с плотностью 0,75 г/см3. Столб жидкости высотой 260,0 и на 190,0 м состоит из воды, остальное газовый конденсат.

Для удаления жидкости готовят стационарно два вида стержней (брикетов) из тестообразных смесей "А" и "Б" (табл. 2 и 3).

Смесь "А" на основе 10%-ного водного раствора КМЦ и содержащая мочевину, нитрит калия, поверхностно-активное вещество ОП-10, при следующем соотношении компонентов (табл. 2), мас. Мочевина 24,5 Нитрит калия 69,5 ОП-10 1,0 КМЦ 0,5 Вода 4,5

Брикет "Б" нат основе 20%-ного раствора КМЦ и хлорида алюминия, содержащий, мас. Хлорид алюминия 90,0 КМЦ 2,0 Вода 8,0

Для удаления жидкости из газовой скважины забрасывают последовательно до забоя скважины через сальник-лубрикатор, установленный на устье скважины, расчетное количество брикетов сначала марки "А", а затем "Б".

На основе общей схемы (2) взаимодействия газовыделяющих компонентов составляют химическое уравнение:

2AlCl3+6KNO2+3(NH2)2CO __→ 2Al(OH) +6N

+6N +6KCl+3CO

+6KCl+3CO +3H2O

+3H2O

Определяют молекулярные массы реагирующих веществ:

для AlCl3 2(27+35,5˙3) 265 г/моль

6KNO2 6(39+14+16˙2) 510 г/моль

3(NH2)2CO 3(14+2)˙2+12+16

180 г/моль При нормальных условиях 1 моль газа занимает объем равный 22,4 л, тогда общий объем газов:

V 22,4(6+3) 201,6 л или на 1 г исходных веществ: V 0,2111 л/г. Для определения массового содержания исходных компонентов (%) в брикетах находим соотношение молекулярных масс относительно молекулярной массы мочевины:

2AlCl3:3(NH2)2CO-  1,47

1,47

6KNO2:3(NH2)2CO-  2,83

2,83

3(NH2)2CO: 3(NH2)2CO-  1,00 Следовательно, при содержании в брикете "А" основных веществ 94% ОП-10 1,0% и 5,5%-ного водного раствора КМЦ с концентрацией 10% должно быть, мас. Мочевина 24,5 Нитрит калия 69,5

1,00 Следовательно, при содержании в брикете "А" основных веществ 94% ОП-10 1,0% и 5,5%-ного водного раствора КМЦ с концентрацией 10% должно быть, мас. Мочевина 24,5 Нитрит калия 69,5

Приняв во внимание, что содержание в брикете "Б" хлорида алюминия 90% и соотношение молекулярных масс хлорида алюминия и мочевины равно 1,47 1,00, весовые соотношения брикетов "А" и "Б" будут (табл. 5):

"А" "Б"100 "A":"Б" 100:

"А" "Б" 2,50 1,00.

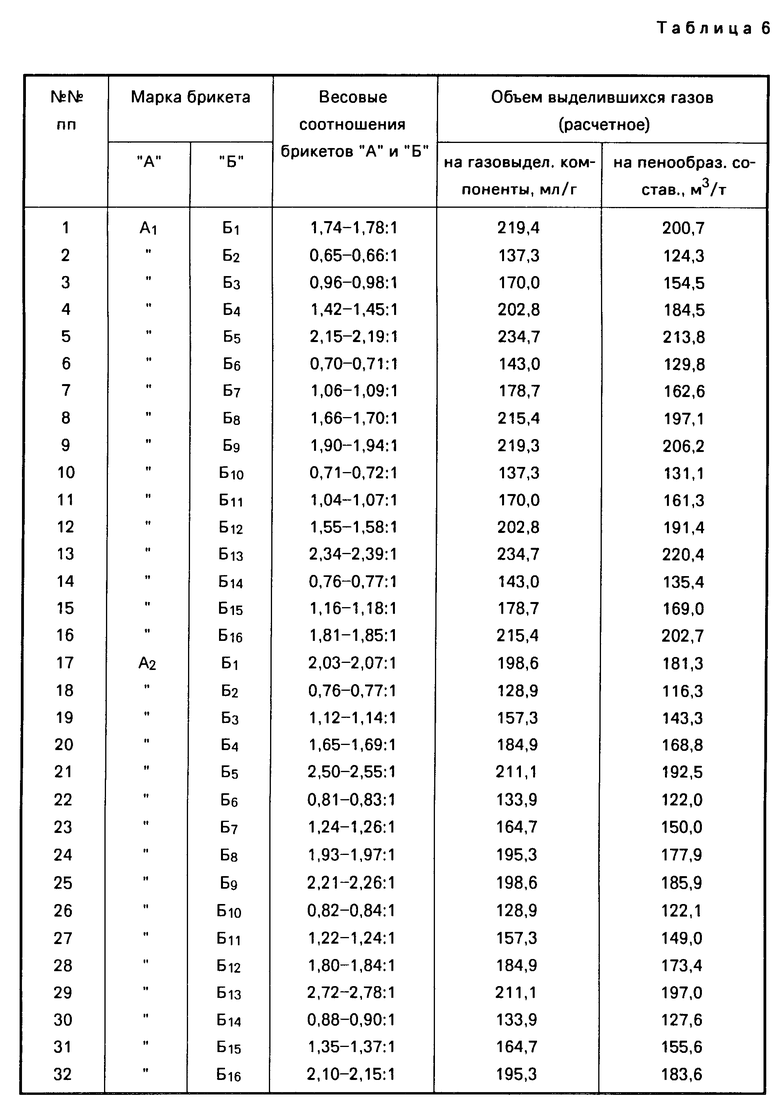

В табл. 5 приводятся весовые соотношения брикетов "А" и "Б", расчетные объемы газов, которые могут выделяться в результате химического взаимодействия при нормальных условиях на 1 г газовыделяющих компонентов пенообразующего состава и на 1 т брикетов.

Объем выделившихся газов в результате химической реакции на 1 т пенообразующего состава составляет 195,9 м3 пенообразующий состав будет иметь соотношение исходных компонентов, мас. Мочевина 17,5 Нитрит калия 49,5 Хлорид алюминия 25,7 ОП-10 0,7 КМЦ 0,9 Вода 5,5

Q 0,2111(175+495+257) 195,9 м3 Для полного удаления жидкости из газовой скважины, из расчета на 1 т жидкости 70 кг пенообразующего состава (табл. 4), общий вес брикетов "А" и "Б" должен быть (4,71+ +1,16) х 70 411,6 кг, где 4,71 вес минерализованной воды, т; 1,16 вес газового конденсата, т.

Брикетов "А" и "Б" в отдельности

"A"  294,0 кг

294,0 кг

"Б"  117,6 кг Скорость газовыделения при условии, что полностью взаимодействие составляющих пенообразующего состава происходит за 0,5 ч (табл. 4), на забое скважины составит около:

117,6 кг Скорость газовыделения при условии, что полностью взаимодействие составляющих пенообразующего состава происходит за 0,5 ч (табл. 4), на забое скважины составит около:

ω  44,8 л/с где ω скорость газовыдедления, л/с;

44,8 л/с где ω скорость газовыдедления, л/с;

0,928 содержание газовыделяющих компонентов в пенообразующем составе в долях единицы;

411,6 вес пенообразующего состава в виде брикетов, в кг;

0,2111 объем образующихся газов при нормальных условиях на 1 кг исходных веществ, м3. Скважину закрывают на реагирование и выдерживают 20-30 мин, затем стравливают давление через затрубное пространство. Скважина готова к дальнейшей эксплуатации.

Вместо нитрата калия и хлорида алюминия в пенообразующем составе могут быть использованы нитрит натрия или щелочноземельного металла и другие галогениды или сульфат алюминия, железа.

Технология удаления жидкости из газовых скважин в этом случае ничем не отличается, разница состоит лишь в количественных пропорциях, взаимодействующих компонентов, которые определяются из уравнения химической реакции (2).

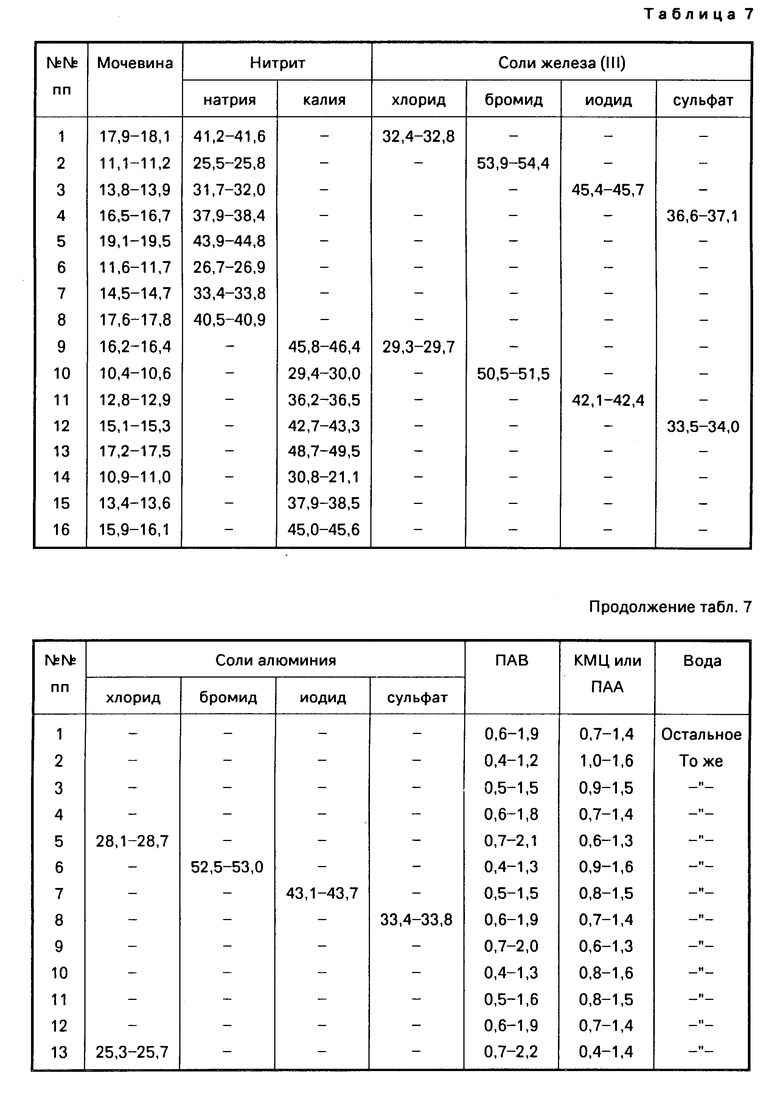

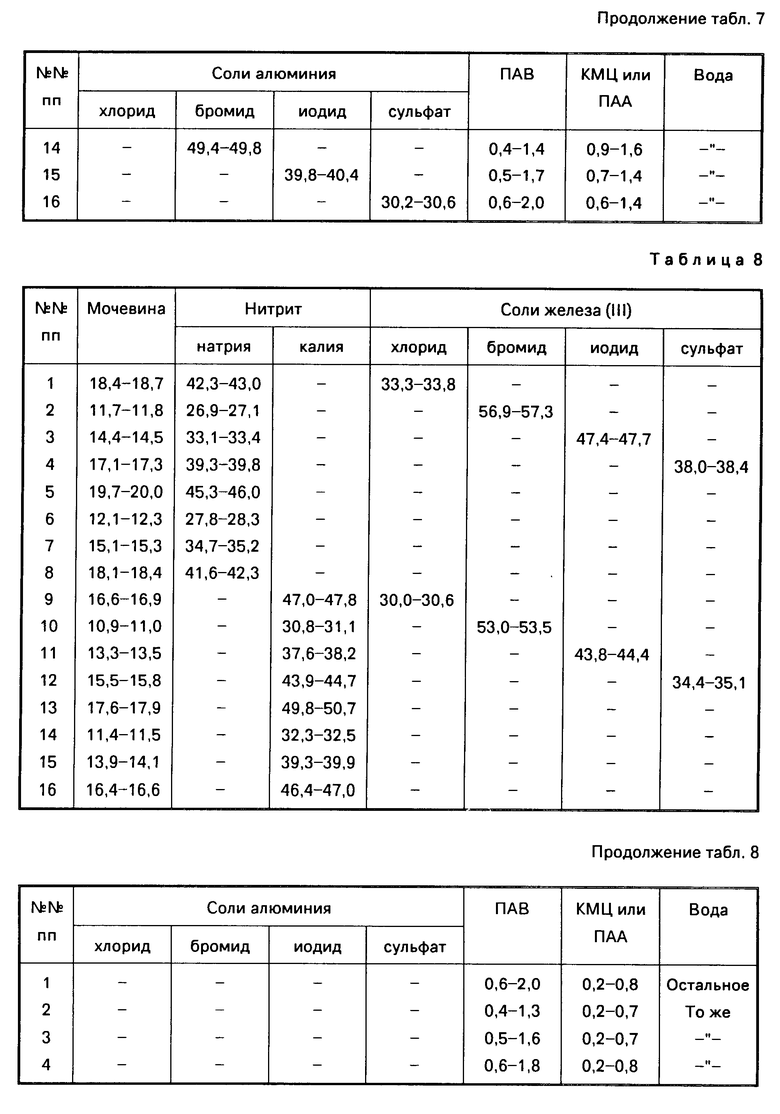

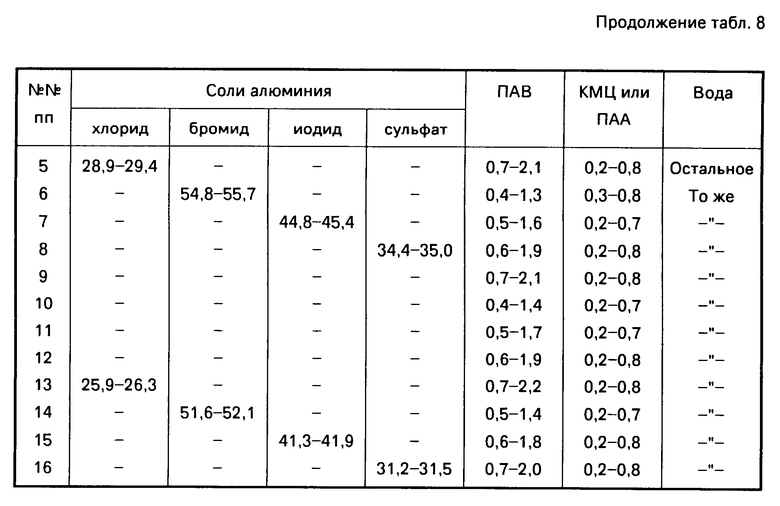

В табл. 7 и 8 приведены массовые содержания исходных компонентов, когда брикет "А" в своем составе содержит нитрит щелочного, а брикет "Б" содержит минимальное и максимальное количество солей галогенида или сульфата железа, алюминия.

Нижние и верхние граничные условия соотношений компонентов в пенообразующем составе (мас.) для удаления жидкости из газовых скважин находятся также в табл. 7 и 8.

Предлагаемый способ удаления жидкости из газовых скважин нетрудоемок и не требует больших материальных затрат.

Приготовление пенообразующего состава в виде цилиндрических брикетов (стержней) можно производить стационарно или в заводских условиях любой отдаленности от объекта применения.

Предлагаемый состав позволяет использовать его при получении пены, пеноцементов, пенополимеров, облегченных буровых и тампонажных растворов, для ликвидации песчаных пробок в скважинах, промывки и очистки призабойной зоны пласта с одновременной депрессией на него и интенсификации процессов добычи нефти и газов.

Исходные компоненты газовыделяющего и пенообразующего состава дешевы и доступны, не коррозионноактивны, не требуют особых условий при перевозке и хранении, промышленностью выпускаются крупнотоннажно и широко применяются в различных отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2047639C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2047640C1 |

| ГАЗОВЫДЕЛЯЮЩИЙ И ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ДОБЫЧИ НЕФТИ И ГАЗА | 1992 |

|

RU2047642C1 |

| ВСПЕНЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1994 |

|

RU2087673C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2085567C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2034982C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1992 |

|

RU2053246C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2064958C1 |

| ГАЗООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ВОДЫ И ОСВОЕНИЯ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2337125C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1991 |

|

RU2029858C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к пенообразующим составам, и может применяться для удаления жидкости из газовых скважин. Повышение пенообразующих свойств состава и интенсификация процессов удаления высокоминерализованной воды и газового конденсата из газовой скважины достигается тем, что состав содержит мочевину 17,2 -17,9% мас. нитрит щелочного или щелочно-земельного металла 48,7 50,7 мас. кислоту Льюиса 25,3 26,3 мас. стабилизатор пены 0,2 -- 1,4 мас. пенообразователь 0,7 - 2,2 мас. и воду остальное. Состав используют в виде цилиндрических брикетов двух марок на основе водорастворимых структурообразующих агентов с насыпной плотностью 1,8-2,0 г/см3 при получении пены, пеноцементов, пенополимеров, облигченных буровых и тампонажных растворов, при ликвидации песчаных пробок в скважинах, промывки и очистки призабойной зоны пласта с одновременной депрессией на нее и интенсификации процессов добычи нефти и газа. 2 з. п. ф-лы, 8 табл.

Мочевина 17,2 17,9

Нитрит щелочного или щелочноземельного металла 48,7 50,7

Кислота Льюиса 25,3 26,3

Пенообразователь 0,7 2,2

Стабилизатор пены 0,2 1,4

Вода Остальное

2. Состав по п. 1, отличающийся тем, что он в качестве кислоты Льюиса содержит соль алюминия или железа галогенид или сульфат алюминия, железа, а в качестве стабилизатора пены водорастворимое полимерное соединение - карбоксиметилцеллюлозу или полиакриламид.

| Самогенерирующаяся пенная система для освоения скважины | 1982 |

|

SU1035201A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1992-01-27—Подача