Изобретение относится к способам получения битума из высокопарафинистых нефтяных остатков.

Известен способ получения битума путем окисления нефтяных остатков (1).

Однако при использовании остатков высокопарафинистых нефтей битум, полученный этим способом, имеет неудовлетворительные качественные показатели: низкую растяжимость и высокую температуру хрупкости. При этом содержание н-парафинов в сырье не должно превышать 5,0 мас.

Известен способ получения битума из высокопарафинистых нефтяных остатков путем глубокого окисления тяжелого нефтяного остатка с последующим смешиванием образующегося переокисленного продукта с неокисленным нефтяным остатком и вакуумной перегонки полученной смеси (2).

Однако при этом способе получения битумов возможно использование нефтяных остатков с содержанием н-парафинов лишь до 7,0 мас. на сырье с получением только некоторых марок дорожных битумов.

Сущность изобретения заключается в том, что битум получают путем окисления тяжелого высокопарафинистого нефтяного остатка до температуры размягчения по КиШ 36-44оС.

Предлагаемый способ отличается от прототипа тем, что битум получают путем неглубокого окисления. При этом исключаются стадии переокисления и разжижения сырья смешиванием его с переокисленным продуктом. Способ позволит получать широкий ассортимент битум из более высокопарафинистого сырья по более упрощенной и экологически выгодной технологии.

Способ осуществляют следующим образом. Нефтяные остатки типа мазутов, полугудронов с содержанием н-парафинов до 9,0 мас. на сырье окисляют в лабораторном кубе до 9,0 мас. на сырье окисляют в лабораторном кубе до температуры размягчения по КиШ 36-44оС. От окисленного продукта отгоняют под вакуумом по Богданову фракции, выкипающие до 490-500оС. Полученный остаток анализируют на соответствие дорожным битумам по ГОСТ 22245-90 либо кровельным битумам по ГОСТ 9548-74.

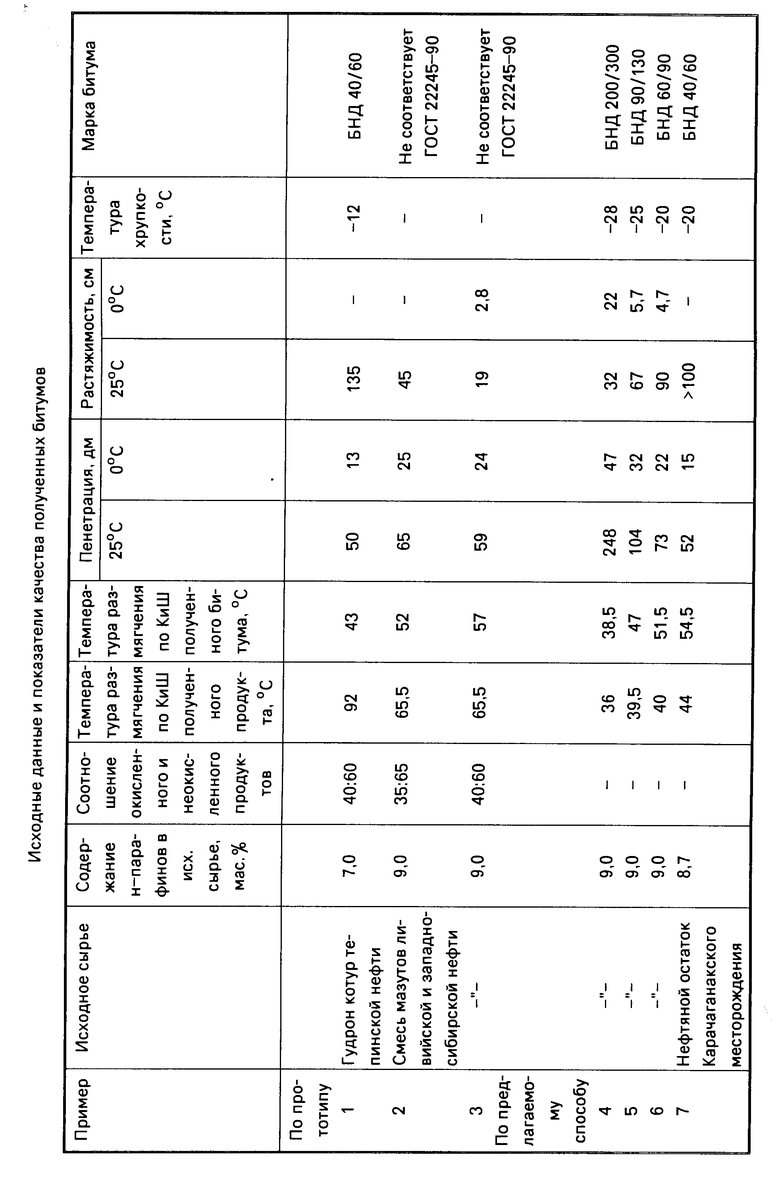

В лабораторных условиях были получены битумы по предлагаемому способу и для сравнения по прототипу.

П р и м е р (по прототипу). Гудрон котур-тепинской нефти (остаток > 470оС) с содержанием н-парафинов 7 мас. на сырье окисляли до температуры размягчения по КиШ 92оС. Окисленный продукт смешивали с неокисленным исходным сырьем в соотношении 40:60. От полученной смеси отгоняли под вакуумом по Богданову фракции, выкипающие до 490-500оС. Полученный битум (остаток выше 490-500оС) анализировали по ГОСТ 22245-90.

П р и м е р 2 (по прототипу). В лабораторном кубе подвергали окислению исходное сырье с содержанием н-парафинов 9,0 мас. на сырье, представляющее собой смесь мазута высокопарафинистой ливийской нефти (12,8 мас. н-парафинов на мазут) и мазута сернистой западносибирской нефти (остаток выше 410оС с содержанием н-парафинов 5,0 мас. на мазут) до температуры размягчения по КиШ 65оС.

Окисленный продукт смешали с неокисленным в соотношении 35:65. От полученной смеси отогнали под вакуумом по Богданову фракции, выкипающие до 490-500оС. Полученный битум (остаток выше 490-500оС) анализировали по ГОСТ 22245-90.

П р и м е р 3. Аналогично примеру 2 получили битум из того же сырья с содержанием нормальных парафинов 9 мас. на сырье с соотношением окисленного и неокисленного сырья 40:60 (пример 3).

П р и м е р 4 (по предлагаемому способу). В лабораторном кубе подвергали окислению то же сырье, что и в примерах 2 и 3, до температуры размягчения по КиШ 36оС. От полученного продукта отгоняли под вакуумом по Богданову фракции, выкипающие до 490-500оС. Полученный битум (остаток выше 490-500оС) анализировали по ГОСТ 22245-90.

П р и м е р ы 5-6 (по предлагаемому способу). Аналогично примеру 4 подвергали окислению исходное сырье до различно глубины: до температуры размягчения по КиШ 39,5оС (пример 5), 40оС (пример 6).

П р и м е р ы 7-10 (по предлагаемом способу). Аналогично примеру 4 подвергали окислению другое сырье (нефтяной остаток Карачаганакского нефтегазового месторождения с содержанием нормальных парафинов 8,7 мас. представляющий собой остаток выше 400оС от перегонки смеси "газовый конденсат: нефть" в соотношении 1:2) до температуры размягчения по КиШ 44оС (пример 7), 43,5оС (пример 8), 39оС (пример 9), 42,5оС (пример 10).

Все данные по примерам 1-10 приведены в таблице.

Как видно из таблицы, предлагаемый способ позволит использовать более высокопарафинистое сырье (до 9 мас. н-парафинов на исходное сырье; в прототипе до 7%), и при этом получать широкий ассортимент битумов: от дорожных до кровельных марок. Следует особо подчеркнуть, что указанные преимущества достигаются по более упрощенной и энергетически более выгодной по сравнению с прототипом технологии за счет исключения процессов переокисления исходного сырья и смещения переокисленного продукта с исходным сырьем. Исключение этих процессов позволит сэкономить дополнительные энергоресурсы за счет примерно двукратного снижения расхода топлива при нагреве продуктов окисления перед вакуумной колонной. Кроме того, примерно в 4 раза уменьшается количество отгона в процессе окисления (в способе-прототипе количество отгона составляет ≈4,0 мас. на сырье, в предлагаемом способе ≈1 мас. на сырье). Менее глубокое окисление в предлагаемом способе (до температуры размягчения по КиШ 35-44оС вместо 65-130оС в способе-прототипе) примерно в 3-4 раза снижает количество газов окисления, что делает его более экологически выгодным по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯСЯ БИТУМНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1996 |

|

RU2115677C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2153477C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ | 1995 |

|

RU2083634C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1993 |

|

RU2037510C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1989 |

|

RU2022994C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 1994 |

|

RU2091428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 1998 |

|

RU2142493C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2258730C1 |

| СПОСОБ ЗАЩИТЫ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2069652C1 |

Использование: в производстве битума, в частности в процессах переработки парафинистых нефтяных остатков. Сущность изобретения: способ предусматривает окисление парафинистых нефтяных остатков до достижения температуры размягчения по Киш 36 - 44°С с последующей вакуумной перегонкой полученного продукда. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ БИТУМА путем окисления высокопарафинистого нефтяного остатка с последующей вакуумной перегонкой окисленного продукта, отличающийся тем, что окисление осуществляют до достижения температуры размягчения остатка по Киш 36-44oС.

| Химия и технология топлив и масел, 1976, N 12, с.16. |

Авторы

Даты

1995-11-10—Публикация

1992-06-04—Подача