Изобретение относится к сельскохозяйственной технике и может быть использовано для приготовления кормов для животных, в частности для сушки кормов.

Известна сушильная установка шнекового типа, содержащая бункер с сушильной массой, узлы транспортировки сушильной массы в виде двух вращающихся в противоположных направлениях валов, узлы подогрева теплоносителя, отделения влаги и теплообменник [1]

Недостатком известной сушильной установки является относительно низкая эффективность и повышенные энергозатраты процесса сушки.

Известен также способ сушки сыпучих материалов, включающий транспортировку сушильной массы, подогрев теплоносителя в виде смеси газов специального состава, обеспечение взаимодействия теплоносителя с сушильной массой [1]

Недостатком этого известного способа является необходимость формирования специального состава газов и в связи с этим потребность в дополнительном оборудовании (газовом генераторе).

Известна сушильная установка, содержащая бункеры с сушильной массой, узлы транспортировки сушильной массы и сушки ее, узлы подогрева теплоносителя, отделения влаги и теплообменник [2]

Известен способ сушки сыпучих материалов, включающий транспортировку сушильной массы, подогрев теплоносителя и пропускание его сквозь сушильную массу, последующее осушение теплоносителя [2]

Недостатками прототипов являются относительно высокие температуры сушки и связанные с этим высокие потери питательных веществ, высокие энергозатраты на единицу массы удаляемой влаги, недостаточно высокая экологическая чистота работы устройства.

Целью изобретения является снижение температуры сушки для предотвращения потери питательных веществ и снижение энергозатрат на единицу массы удаляемой влаги.

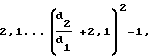

Поставленная цель достигается в сушильной установке, содержащей бункеры с сушильной массой, узлы транспортировки сушильной массы и сушки ее, узлы подогрева теплоносителя, узлы отделения влаги и теплообменники, тем, что в узел подогрева теплоносителя включены последовательно соединенные между собой фильтры, компрессор и нагреватель, а в узел отделения влаги включены последовательно соединенные теплообменник, турбодетандер, влагоотделитель и вентилятор, посаженный на вал турбины турбодетандера, два и более бункера с сушильной массой объединены в замкнутую систему таким образом, что нижняя часть первого бункера через дозировочное устройство герметично соединена с узлом транспортировки и сушки сушильной массы, который выполнен в виде шнека с полой внутренней трубой, снабженного на концах вращающимися гермоузлами, и заключенного внутри внешней герметичной трубы принудительно подаваемого осушенного теплоносителя, приемная часть внутренней полости шнека через гермоузел соединена с выходом узла подогрева теплоносителя, а наружная полость подачи осушенного теплоносителя соединена с входом узла подогрева теплоносителя. Выход узла транспортировки сушильной массы соединен с верхней приемной частью второго бункера, а внутренняя полость выходного конца шнека через вращающийся гермоузел соединена с первым входом теплообменника, первый выход которого через турбодетандер и влагоотделитель соединен с вторым входом теплообменника, а второй выход теплообменника с входом вентилятора, выход которого соединен с приемной частью внешней трубы подачи осушенного теплоносителя. Нижняя подающая часть второго бункера соответственно через дозирующее устройство соединена с вторым узлом транспортировки и сушки сушильной массы, аналогичным первому сушильному узлу, который в своей подающей части соединен с верхней приемной частью последующего бункера и с теплообменником, узлами сушки теплоносителя последующего бункера, аналогично соединению выходной части первого узла транспортировки и сушки с верхней приемной частью второго бункера и теплообменником узла сушки теплоносителя второго бункера, причем подающая и приемная части третьего, четвертого и т.д. бункеров соединены аналогичным образом, однако подающая часть последнего бункера соединена с приемной частью первого бункера, каждый из бункеров снабжен впускным и выпускным клапанами пускового теплоносителя от автономного источника, причем соотношение объема V1 внутренней полости каждого шнека к объему V2 каждой наружной полости подачи осушенного теплоносителя выбрано в пределах:

2,1 ≅  ≅

≅  +2,1

+2,1 -1 где d2 наружный диаметр шнека,

-1 где d2 наружный диаметр шнека,

d1 внутренний диаметр трубы шнека, а соотношение объема V2 и объема V3 каждого бункера выбрано в пределах

1 ≅  ≅ 3,1

≅ 3,1

Поставленная цель достигается также в способе сушки сыпучих материалов, включающем транспортировку сушильной массы, подогрев теплоносителя, обеспечение взаимодействия его с сушильной массой и осушение теплоносителя, тем, что теплоноситель сжимают до давления Р в пределах (0,15-0,29) МПа и дополнительно нагревают до температуры Т в пределах (410-460) К, подают теплоноситель во внутреннюю полость шнекового транспортера и прогревают сушильную массу, перемещая теплоноситель и сушильную массу в одном направлении и поддерживая соотношение скоростей V1 теплоносителя и V2 сушильной массы в пределах

0,001 ≅  ≅ 0,01 затем охлаждают теплоноситель до температуры Т1 по отношению к его температуре Т2 на входе в шнек в пределах

≅ 0,01 затем охлаждают теплоноситель до температуры Т1 по отношению к его температуре Т2 на входе в шнек в пределах

0,62 ≅  ≅ 0,75 и снижают его влагосодержание С1 по отношению к его влагосодержанию С2 в пределах

≅ 0,75 и снижают его влагосодержание С1 по отношению к его влагосодержанию С2 в пределах

0,76 ≅  ≅ 1 после чего теплоноситель направляют к вентилятору, причем расход теплоносителя G1 через турбину турбодетандера поддерживают по отношению к расходу G2 через вентилятор в пределах

≅ 1 после чего теплоноситель направляют к вентилятору, причем расход теплоносителя G1 через турбину турбодетандера поддерживают по отношению к расходу G2 через вентилятор в пределах

0,88 ≅  ≅ 1 Затем осушенный теплоноситель направляют навстречу движущейся сушильной массе, обеспечивая совместно с контактным нагревом ее деталей узла транспортировки итоговую температуру Тсм сушильной массы в пределах (295-335) К, а отработанный, насыщенный влагой теплоноситель фильтруют, сжимают, нагревают и снова подают во внутреннюю полость узла транспортировки, при этом осуществляя транспортировку и сушку сушильной массы из бункера в бункер по замкнутому циклу, суммарную длительность сушки поддерживают до достижения конечной влажности С3 сушильной массы по отношению к ее начальной влажности С4 в пределах

≅ 1 Затем осушенный теплоноситель направляют навстречу движущейся сушильной массе, обеспечивая совместно с контактным нагревом ее деталей узла транспортировки итоговую температуру Тсм сушильной массы в пределах (295-335) К, а отработанный, насыщенный влагой теплоноситель фильтруют, сжимают, нагревают и снова подают во внутреннюю полость узла транспортировки, при этом осуществляя транспортировку и сушку сушильной массы из бункера в бункер по замкнутому циклу, суммарную длительность сушки поддерживают до достижения конечной влажности С3 сушильной массы по отношению к ее начальной влажности С4 в пределах

0,1 ≅  ≅ 1

≅ 1

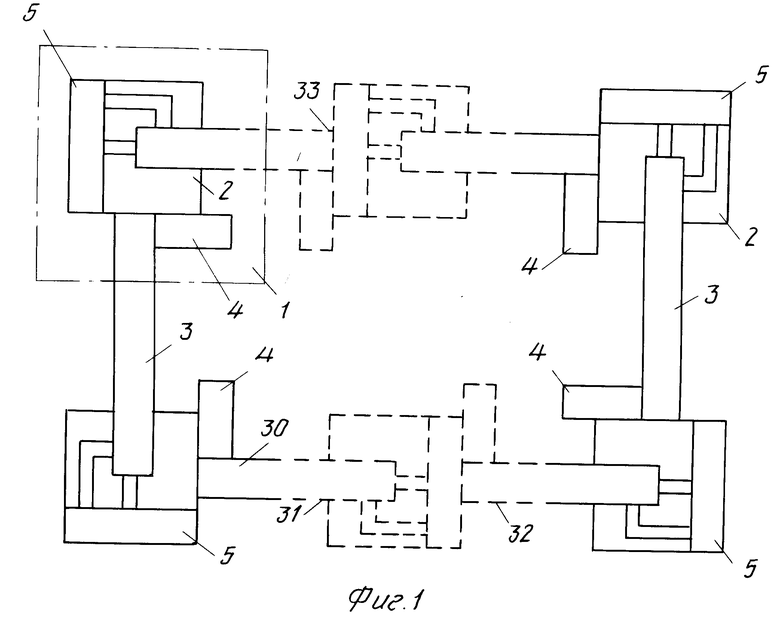

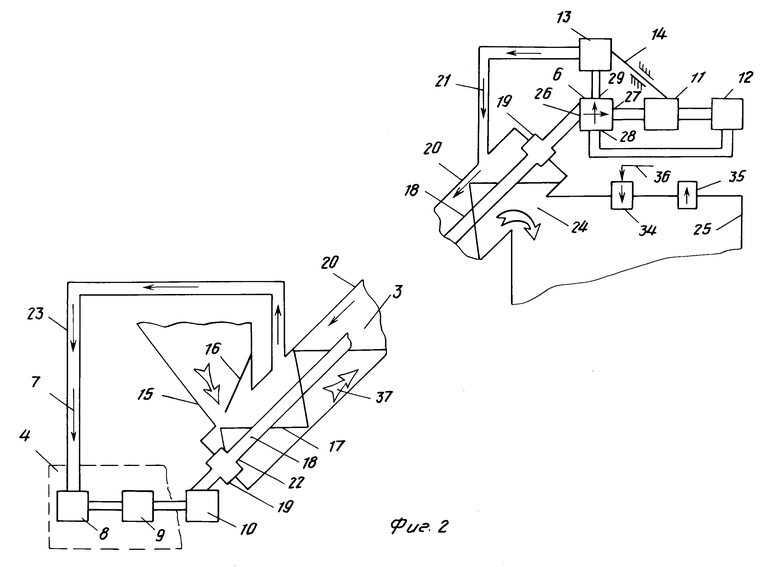

На фиг. 1 дана конструктивная схема выполнения сушильной установки; на фиг. 2 конструктивное выполнение одного из функциональных узлов сушильной установки.

Узел содержит бункеры 2 с сушильной массой, узлы 3 транспортировки сушильной массы, узлы 4 подогрева теплоносителя, узлы 5 отделения влаги.

В узел 4 (фиг. 2) подогрева теплоносителя 7 включены последовательно соединенные между собой фильтры 8, компрессор 9 и нагреватель 10, а в узел 5 отделения влаги включены последовательно теплообменник 6, турбодетандер 11, влагоотделитель 12 и вентилятор 13, посаженные на вал 14 турбины турбодетандера.

Два или более бункеров 2 с сушильной массой объединены в замкнутую систему (фиг.1) таким образом, что нижняя часть 15 первого бункера через дозировочное устройство 16 герметично соединена с узлом 3 транспортировки и сушки сушильной массы, который выполнен в виде шнека 17 с полой внутренней трубой 18, снабженного на концах вращающимися гермоузлами 19, и заключенного внутри внешней герметичной трубы 20 принудительно подаваемого осушенного теплоносителя 21.

Приемная часть 22 внутренней полости шнека 17 через гермоузел 19 соединена с выходом узла 4 подогрева теплоносителя 7, а наружная полость трубы 20 подачи осушенного теплоносителя 21 соединена трубопроводом 23 с входом узла 4 подогрева теплоносителя 7.

Выход узла 3 транспортировки сушильной массы соединен с верхней приемной частью 24 второго бункера 25, а внутренняя полость 18 выходного конца шнека 17 через вращающийся гермоузел 19 соединена с первым входом 26 теплообменника 6. Первый выход 27 теплообменника 6 через турбодетандер 11 и влагоотделитель 12 соединен с вторым входом 28 теплообменника 6, а второй выход 29 с входом вентилятора 13. Выход последнего соединен с приемной частью внешней трубы 20 подачи осушенного теплоносителя 21.

Нижняя подающая часть второго бункера 25 соответственно через дозирующее устройство 16 соединена с вторым узлом 30 транспортировки и сушки сушильной массы аналогично первому сушильному узлу, который содержит бункер 2, узел 3 транспортировки и сушки сушильной массы и узел 5 отделения влаги.

Этот сушильный узел своей подающей частью соединен с верхней приемной частью последующего бункера (или первого бункера при общем количестве бункеров, равном 2) и теплообменником, узлами сушки теплоносителя последующего бункера, аналогично соединению выходной части первого узла транспортировки и сушки с верхней приемной частью второго бункера и теплообменником узла сушки теплоносителя второго бункера.

Подающие и приемные части третьего 31, четвертого 32 и т.д. бункеров соединены аналогичным образом, однако подающая часть последнего бункера 33 (фиг.1) соединена с приемной частью первого бункера 2.

Каждый из бункеров снабжен впускным 34 и выпускным 35 клапанами пускового теплоносителя 36 от автономного источника (может засасываться воздух в качестве теплоносителя из атмосферы).

Соотношение объема V1 внутренней полости 18 каждого шнека 17 к объему V2 каждой наружной полости 20 осушенного теплоносителя 21 выбрано в пределах:

2,1 ≅  ≅

≅  +2,1

+2,1 -1 где d2 наружный диаметр шнека;

-1 где d2 наружный диаметр шнека;

d1 внутренний диаметр трубы шнека, а соотношение объема V2 и объема V3 каждого бункера выбрано в пределах

1 ≅  ≅ 3,1

≅ 3,1

Принципом действия заявленной сушильной установки является способ сушки в ней сыпучих материалов, поэтому описание заявленного способа сушки является одновременно и описанием работы заявленного устройства.

В соответствии с заявленным способом теплоноситель 7 сжимают до давления Р в пределах (0,15-0,29) МПа и дополнительно нагревают до температуры Т в пределах (410-460) К. Для этого в режиме запуска установки с помощью впускного клапана 34 от автономного источника или из атмосферы подают теплоноситель 36 в бункер 25 во внешнюю трубу 20 узла 3 транспортировки и сушки, выход которого соединен с входом фильтра 8.

Таким образом прогревают сушильную массу 37, перемещая теплоноситель 7 и сушильную массу в одном направлении, поддерживая соотношение скоростей V1 теплоносителя 7 и V2 сушильной массы 37 в пределах

0,001 ≅  ≅ 0,01

≅ 0,01

Затем охлаждают теплоноситель до температуры Т1 по отношению к его температуре Т2 на входе в шнек в пределах

0,62 ≅  ≅ 0,75 и снижают при этом его влагосодержание С1 по отношению к его влагосодержанию С2 в пределах

≅ 0,75 и снижают при этом его влагосодержание С1 по отношению к его влагосодержанию С2 в пределах

0,76 ≅  ≅ 1

≅ 1

Это достигается путем пропускания теплоносителя через гермоузел 19, первый вход 26 теплообменника 6, через турбодетандер 11, влагоотделитель 12, второй вход 28 теплообменника 6, через вентилятор 13 посаженного на один вал 14 турбодетандера 11.

Осушенный таким образом и нагретый теплоноситель 21 направляют навстречу движущейся сушильной массе 37 и над ней обеспечивая совместно с контактным нагревом ее от деталей узла 3 транспортировки (преимущественно от внутренней трубы 18 шнека 17) итоговую температуру Тсм сушильной массы 37 в пределах (295-335) К.

Далее отработанный, насыщенный влагой теплоноситель 7 фильтруют фильтром 8, сжимают компрессором 9, нагревают при необходимости нагреватель 10 и снова подают через вращающийся гермоузел 19 во внутреннюю полость 18 узла 3 транспортировки сушильной массы 37. При этом одновременно осуществляют транспортировку и сушку сушильной массы 37 из бункера в бункер 2 по замкнутому циклу.

В итоге суммарную длительность сушки поддерживают до достижения конечной влажности С3 сушильной массы 37 по отношению к ее начальной влажности С4 в пределах

0,1 ≅  ≅ 1

≅ 1

В целях предотвращения перегрузки бункеров 2 сушильной массой 37 в нижней части 15 каждого из них установлены дозаторы 16, регулирующие количество сушильной массы.

В случае остановки процесса сушки в сушильной установке сбрасывают избыточное давление теплоносителя в трубе 18 через клапан 35.

Достижение поставленной цели контролировалось путем определения отношения α энергозатрат на единицу удаляемой влаги в известных объектах по сравнению с заявленными объектами.

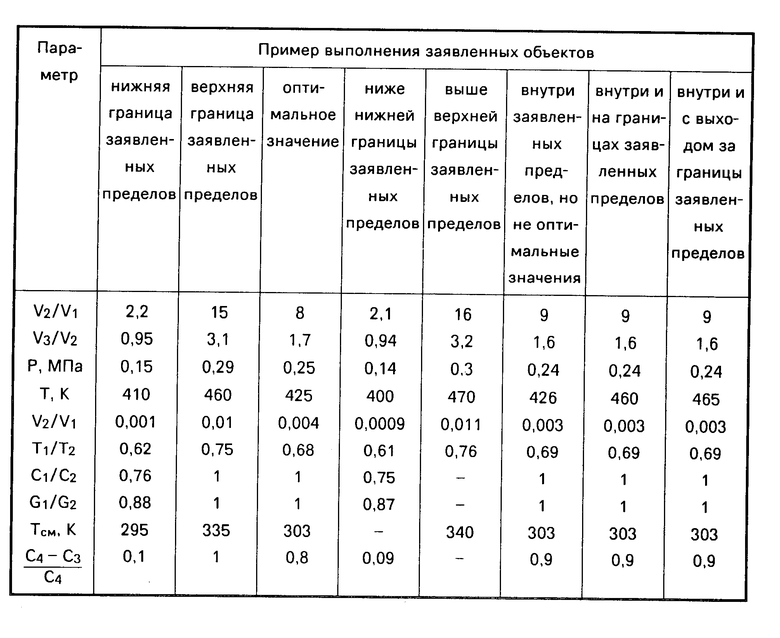

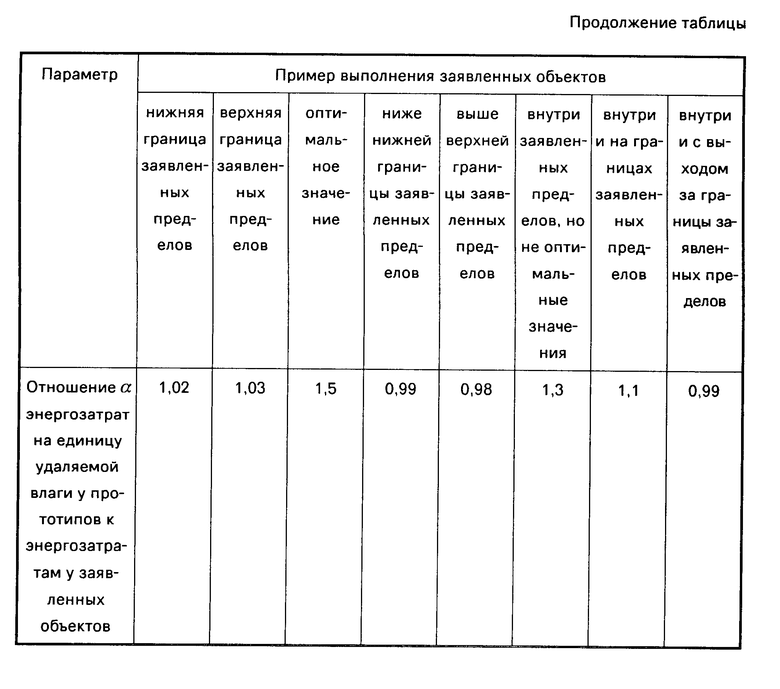

Примеры практического осуществления сведены в таблицу.

Из таблицы наглядно видно, что в примере 3 с оптимальными значениями основных параметров заявленных объектов отношение α энергозатрат на единицу удаляемой влаги в 1,5 раза лучше такого отношения у известных объектов.

Нижняя и верхняя границы параметров, отраженные в формуле изобретения, были получены путем статистического отбора и обобщения экспериментальных данных, исходя из условия, что поставленная цель минимально достижима:

(α 1,02 на нижней границе, пример 1,

α= 1,03 на верхней границе, пример 2).

Как следует из таблицы, выход за нижнюю и верхнюю границы параметров приводит к невозможности достижения поставленной цели (α 0,99 при выходе за нижнюю границу, пример 4; α 0,98 при выходе за верхнюю границу пример 5).

При других вариантах практического выполнения заявленных объектов поставленная цель достигалась, когда величины параметров находились внутри заявленных границ (пример 6), либо их не превышали (пример 7).

Если же хотя бы один параметр выходил за заявленную границу, то даже при величинах остальных параметров, находящихся внутри заявленных пределов, поставленная цель не достигалась (пример 8).

Сушка по предлагаемому способу ведется при пониженных температурах, что предотвращает потерю питательных веществ в приготовленном корме. Кроме того, замкнутость процесса обеспечивает экологическую чистоту процесса, а заявленные объекты могут быть использованы не только в сельском хозяйстве, но и в химической, фармакологической и др. промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРУБЫХ КОРМОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048119C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРУБЫХ КОРМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048118C1 |

| КОРМ НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ ПОЛЕВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2050142C1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| СПОСОБ И УСТРОЙСТВО ВАКУУМНОЙ СУШКИ ЭКСКРЕМЕНТОВ ДОМАШНИХ ЖИВОТНЫХ И ПТИЦЫ | 1992 |

|

RU2042657C1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422206C1 |

| Котлоагрегат | 2019 |

|

RU2716656C1 |

| СУШИЛКА | 2008 |

|

RU2362100C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406951C1 |

Использование: в сельскохозяйственном машиностроении, в частности в сушилках для кормов. Сущность изобретения: способ сушки сыпучих материалов включает их транспортировку, обеспечение взаимодействия с массой подогретого теплоносителя и осушения его. Предварительно нагретый теплоноситель перемещают во внутренней полости шнека в одном направлении с транспортируемой сушильной массой. Затем теплоноситель осушают и направляют навстречу движущейся сушильной массе. Транспортировку массы из бункера в бункер и сушку ее осуществляют по замкнутому циклу до достижения определенной конечной влажности массы. Сушильная установка включает два и более бункера, которые объединены в замкнутую систему, узел транспортировки и сушки массы выполнен в виде шнека 17 с полым валом 18, заключенного внутри герметичной трубы 20 с принудительно подаваемым осушенным и подогретым теплоносителем. В узел подогрева теплоносителя последовательно включены фильтры 8, компрессор 9, нагреватель 10, а в узел влагоотделения теплообменник 6, турбодетандер 11, влагоотделитель 12 и вентилятор 13. 2 с. п. ф-лы, 2 ил. 1 табл.

0,29 МПа и нагревают до 410-460 К, причем подогрев ведут при параллельном перемещении сушильной массы и теплоносителя в одном направлении при отношении скорости теплоносителя к скорости сушильной массы 0,001 0,01, после чего теплоноситель охлаждают до температуры, отношение которой к температуре теплоносителя перед подогревом сушильной массы находится в пределах 0,62 - 0,75, а влагосодержание его уменьшают до величины, отношение которой к величине влагосодержания теплоносителя перед подогревом сушильной массы находится в пределах 0,76 1,0, затем теплоноситель подают на обработку сушильной массы, перемещая его навстречу движению сушильной массы, температуру которой поддерживают в пределах 295 335 К, и доводят ее влажность до величины, разность которой и начальной влажности в долях последней лежит в пределах 0,1 1,0, причем отработанный теплоноситель фильтруют, сжимают, нагревают и повторно используют.

где d1 внутренний диаметр вала шнека;

d2 наружный диаметр шнека,

а отношение объема каждого бункера к объему полости трубы находится в пределах 1,0-3,1.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4499669, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-11-20—Публикация

1991-06-14—Подача