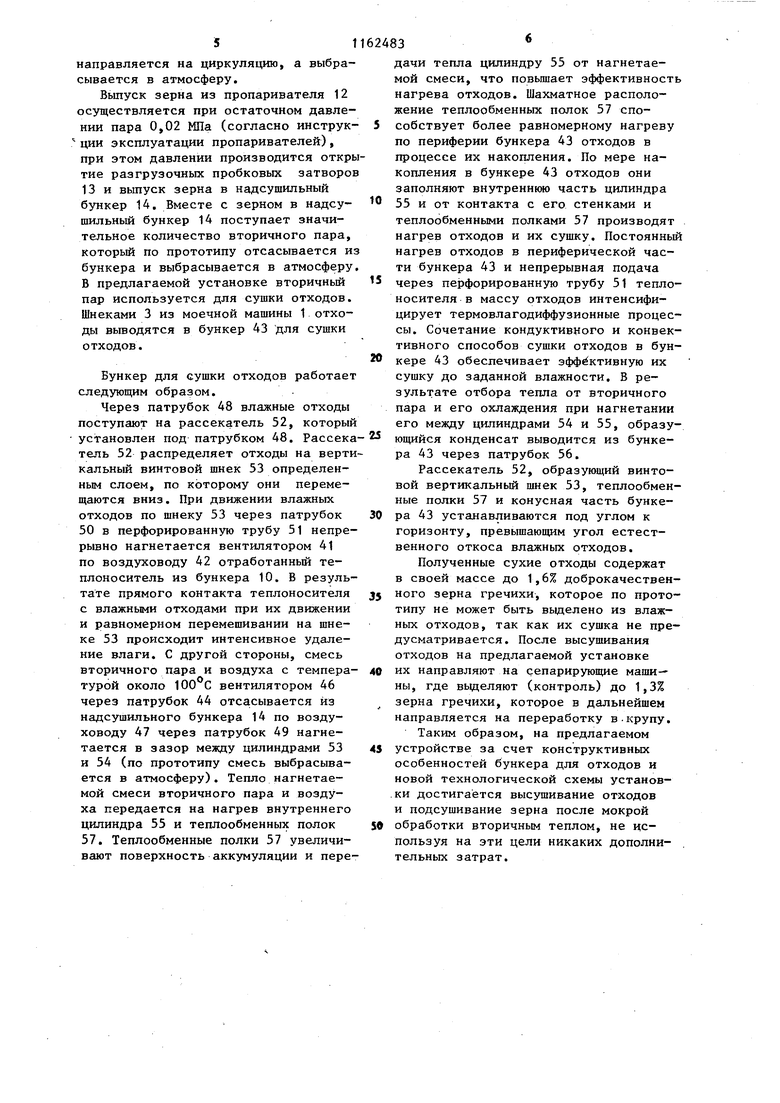

Изобретение относится к мукомольно-крупяной промышленности и может быть использовано для подготовки к переработке зерна гречихи, овса, гороха и других культур. Цель изобретения - снижение потерь зерна путем выделения доброкачественного зерна из отходов и повышение биологической ценности готово продукта. На фиг.1 изображена установка для мокрой обработки и пропаривания зерна крупяных культур; на фиг.2 - бун кер для сушки отходов. Установка содержит моечную машин 1, зерновые шнеки 2, шнеки 3 вывода отходов из машины, отжимное устройс во 4, патрубок 5 вывода из моечной машины зерна, диффузор 6 подвода в верхнюю часть отжимного устройства подогретого воздуха (теплоносителя) диффузор 7 подвода теплоносителя в нижнюю часть отжимного устройства, бункер 8 для накопления зерна и рав номерной загрузки нории 9, перемещаюшей зерно в бункер 10 предварительного подогрева зерна, верхний пробковый затвор 11 для загрузки зе на в пропариватель 12, нижний пробковый затвор 13 для выгрузки зерна из пропаривателя 12, надсушильный бункер 14, паровую сушилку 15, патрубки 16 отсоса подогретого воздуха из сушилки 15. Вентиль 17 для пе репуска вторичного пара по naponpoB ду 18 в буферный пароаккумулирующий сосуд 19 с вмонтированным возвратно запорным клапаном 20, пароредуктор 21, паропроводы 22 и 23, двухконтур ный рекуперативный теплообменник 24 конденсатосборник 25, воздуховод 26 подвода отработанного подогретого воздуха из паровой сушилки в циклон 27, обеспечивающий очистку, воздуха от примесей, воздуховод 28 для отбора подогретого отработан ного воздуха, задвижку 29 для регулировки расхода воздуха, отсасываемого вентилятором 30 и нагнетаемого после дополнительного нагрева в теплообменнике 24 в воздуховод 31, вентилятор 32, отсасывающий через воздуховод 31 нагретый воздух в Те 1лообменнике 24 и нагнетаюпщй воздух по воздуховодам 33 и 34 в верхнюю и нижнюю части отжимного устройства 4 соответственно через диффузоры 6 и 7, газораспределитель ную камеру 35, предназначенную для равномерного распределения теплоносителя в подводящие короба 36 по всей высоте бункера 10, коллектор 37 отсоса отработанного теплоносителя, воздуховод 38 для всасывания отработанного теплоносителя вентилятором 30, задвижку 39 для регулировки подачи требуемого количества теплоносителя, воздуховод 40 отсоса вентилятором 41 отработанного тепло- носителя и нагнетания его по воздуху 42 в бункер 43 для сушки отходов, патрубок 44 для отсоса смеси вторичного пара и воздуха.из надсушильного бункера 14 по воздуховоду 45 вентилятором 46 и возможностью нагнетания смеси во воздуховоду 47 в бункер 43. Бункер 43 для сушки отходов (фиг.2) содержит патрубок 48 выгрузки отходов из моечной машины 1 в центральную часть бункера 43, диффузор 49 подачи смеси вторичного пара и воздуха, патрубок 50 подвода отработанного теплоносителя в перфорированную трубу 51, рассекатель 52 в виде конуса жестко крепится на перфорированной трубе 51, вертикальный винтовой шнек 53, установленный по всей высоте бункера 43, который образован цилиндром 54 с усеченньм снизу конусом и с концентрично смонтированным с зазором внутренним цилиндром 55 с усеченным внизу конусом, патрубок 56 для вывода конденсата, теплообменные,полки 57, жестко закрепленные в шахматном порядке по всему внутреннему периметру и высоте цилиндра 55. Работа установки для мокрой обработки и пропаривания зерна крупяных культур заключается в следующем. Зерно подается в моечную машину 1 и перемещается зерновыми шнеками 2 ,в ванне. За время нахождения зерна в ванне при перемещении зерновыми шнеками за счет различной плотности производится выделение трудноотделимых примесей (семена дикой редьки, пыли, минеральной примеси, микроорганизмов), вода служит средой для разделения примесей зерна по плотности. После выделения тредноотделимых примесей зерно зерновыми щнеками 2 через сплавную камеру подается в отжимное устройство 4, где производится частичное удаление поверхностной влаги за счет центробежных

сил. Применение по прототипу для подачи теплоносителя, только в верхнюю часть отжимного устройства 4, диффузора 6 не обеспечивает в достаточной степени удаление из зерна поверхностной влаги.Для увеличения удалния количества влаги из поверхности зеновки в нижнюю часть отжимного устройства 4 вентилятором 32 из рекуперативного теплообменника 24 через диффузор 7 подается подолнительно теплоноситель. При вращении бичевого ротора отжимного устройства 4 засасьшается в нижней и верхней его частях воздух (подогретый), равномерно пронизывает всю массу зерна, чем интенсифицируется удаление поверхностной влаги. Через патрубок 5 зерно . выводится из моечной машины 1 в бункер 8, откуда норией 9 перемещается в бункер 10 предварительного подогрева, где производится остаточное удаление влаги (подсушивание) и одновре менно подогрев поверхности зерновой массы.

Загрузочным пробковым затвором 11 из бункера 10 зерно загружают в пропариватель 12, после чего подают насьш енный водяной пар до установленного давления. По истечении заданной экспозиции пропаривания зерна открьшают вентиль 17 и по паропро воду 18 перепускают вторичный пар в буферный пароаккумулирующий сосуд 19, параллельно пар выпускается .в первый контур рекуперативного теплоюбменника 24. Между пропаривателём 12 и сосудом 19 устанавливается равновеликое давление пара, как между сообщающимися сосудами. Дальнейший выпуск вторичного пара через первый контур теплообменника 24 приводит к снижению давления пара в сети паропроводов 18 и 22 по отношению к давлению в сосуде 19. По этой причине срабатьшает возвратно-запорный клапан 20, который перекрывает дальнейшее поступление вторичного пара в сосуд 19. Вьтуск остатков вторично го пара из пропаривателя 12 в дальнейшем осуществляется через первый контур теплообменника 24. Из сосуда 19 через пароредуктор 21 смесь вторичного пара с конденсатом непрерывно редуцируется во второй контур теплообменника 24. Расход смеси устанавливается таким образом, чтобы , обеспечить непрерывно его редуцирование до начала выброса вторичного пара из пропаривателя 12 после последующего цикла пропаривания. Уровень установки сосуда 19 по отношению к теплообменнику 24 находится выше, что облегчает редуцирование из него смеси. Непрерывное редуцирование смеси вторичного пара и конденсата во второй контур теплообменника 24 приводит к равномерному нагреву его рабочей поверхности. Через патрубки 16 по воздуховоду 26 вентилятором 30 отработанный теплый воздух (Т 41-47 С) из паровой сушилки 15 описьшается в теплоизолированный циклон 27. Очищенный отработанный теплый воздух из циклона 27 засасыва ется вентилятором 30 и для дополнительного подогрева нагнетается в теплообменник 24. Подогретый до бо- лее высокой температуры в теплообменнике 24 воздух по роздуховоду 31 подводится к газораспределительной камере 35, с помощью которой равномерно распределяете по всей высоте бункера 10 в подводящие корода 36, установленные по всей высоте бункера 10 в шахматном порядке. Расположение подводяп к коробов 36 в шахматном порядке обеспечивает равномер ное по всему объему бункера 10 подсушивание зерна в неподвижном плотном слое. Выбор указанного расположения ПОДВОДЯ1ЦИХ коробов 36 является подобным расположению коробов в сушильной шахте зерносушнлкч

Через коллектор 37 отработанный теплоноситель отсасывается из бункер ра 10, что интенсифицирует процесс подсушивания, так как увеличивается скорость и теплоноситель равномерно пронизывает по всему объему зерновую массу. Заданное количество отработанного теплоносителя регулируется задвижкой 39, по воздуховоду 38 отсасывается вентилятором 30, где смешивается с отработанным теплоносителем, засасьшаемым из циклона 27. Полученная смесь имеет более высокую температуру (58-&1 С) в сравнении с температурой отсасываемого теплоносителя из циклона 27 (41-47 С) поэтому после дополнительного подогрева в теплообменнике 24 достигается более высокая температура теплоносителя (96-98 С) в сравнении с прототипом (76-85°С), где отработаный теплоноситель из бункера Ю не направляется на циркуляцию, а выбрасывается в атмосферу. Выпуск зерна из пропаривателя 12 осуществляется при остаточном давлении пара 0,02 МПа (согласно инструкции эксплуатации пропаривателей), при этом давлении производится откр тие разгрузочных пробковых затворо 13 и выпуск зерна в надсушильный бункер 14. Вместе с зерном в надсушильный бункер 14 поступает значительное количество вторичного пара, который по прототипу отсасывается и бункера и выбрасывается в атмосферу В предлагаемой установке вторичный пар используется для сушки отходов. Шнеками 3 из моечной машины 1 отходы выводятся в бункер 43 для сушки отходов. Бункер для сушки отходов работает следующим образом. Через патрубок 48 влажные отходы поступают на рассекатель 52, который установлен под патрубком 48. Рассека тель 52 распределяет отходы на верти кальный винтовой шнек 53 определенным слоем, по которому они перемещаются вниз. При движении влажных отходов по шнеку 53 через патрубок 50 в перфорированную трубу 51 непрерывно нагнетается вентилятором 41 по воздуховоду 42 отработанный теплоноситель из бункера 10. В результате прямого контакта теплоносителя с влажными отходами при их движении и равномерном перемешивании на шнеке 53 происходит интенсивное удаление влаги. С другой стороны, смесь вторичного пара и воздуха с температурой около 100 С вентилятором через патрубок 44 отсасывается из надсушильного бункера 14 по воздуховоду 47 через патрубок 49 нагнетается в зазор между цилиндрами 53 и 54 (по прототипу смесь выбрасывается в атмосферу). Тепло нагнетаемой смеси вторичного пара и воздуха передается на нагрев внутреннего цилиндра 55 и теплообменных полок 57. Теплообменные полки 57 увеличивают поверхность аккумуляции и пере дачи тепла цилиндру 55 от нагнетаемой смеси, что повьш1ает эффективность нагрева отходов. Шахматное расположение теплообменных полок 57 способствует более равномерному нагреву по периферии бункера 43 отходов в процессе их накопления. По мере накопления в бункере 43 отходов они заполняют внутреннюю часть цилиндра 55 и от контакта с его стенками и теплообменными полками 57 производят нагрев отходов и их сушку. Постоянный нагрев отходов в периферической части бункера 43 и непрерывная подача через перфорированную трубу 51 теплоносителя в массу отходов интенсифицирует термовлагодиффузионные процессы. Сочетание кондуктивного и конвективного способов сушки отходов в бункере 43 обеспечивает эффективную их сушку до заданной влажности. В результате отбора тепла от вторичного пара и его охлаждения при нагнетании его между цилиндрами 54 и 55, образующийся конденсат выводится из бункера 43 через патрубок 56. Рассекатель 52, образующий винтовой вертикальный шнек 53, теплообменные полки 57 и конусная часть бункера 43 устанавливаются под углом к горизонту, превышающим угол естественного откоса влажных отходов. Полученные сухие отходы содержат в своей массе до 1,6% доброкачественного зерна гречихи, которое по прототипу не может быть выделено из влажных отходов, так как их сушка не предусматривается. После высушивания отходов на предлагаемой установке их направляют на сепарирующие машины, где выделяют (контроль) до 1,3% зерна гречихи, которое в дальнейшем направляется на переработку в-крупу. Таким образом, на предлагаемом устройстве за счет конструктивных особенностей бункера для отходов и новой технологической схемы установки достигается высушивание отходов и подсушивание зерна после мокрой обработки вторичным теплом, не используя на эти цели никаких дополнительных затрат.

насыщенный пар

хрно

вторичный jnap

подогретый пар

Симе отхооы,

-ткрые отмоы

Пшь ur.d

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

1. УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР, содержащая моечную машину с подведенным в верхней ее части к отжимной колонке воздуховодом, связанным с двухконтурным рекуперативным теплообменником, буферный пароаккумулирующий сосуд с воз- вратно-запорным клапаном и паропроводами с вентилями и пароредуктором бункер предварительйого подогрева, пропариватель, паровую суЕпилку с приемным бункером и вентиляторы с воздуховодами для нагнетания теплоносителя, отличающаяся тем, что, с целью снижения потерь зерна путем выделения доброкачественного зерна из отходов и повышения биологической ценности готового продукта, моечная машина снабжена в нижней части отжимной колонки дополнительным воздуховодом, соединенным через вентилятор с двухконтурным теплообменником, причем всасывающий патрубок нагнетающего вентилятора в двухконтурный рекуперативный теплообменник дополнительно соединен с воздуховодом выброса отработанного теплоносителя из бункера предварительного подогрева, при этом под моечной машиной ; установлен бункер для сушки отходов и к нему подведены воздуховод для нагнетания отработанного теплоносителя из бункера предварительного подогрева, а также воздуховод для нагнетания вторичного пара и воздуха из приемного бункера паровой сушилки. 2.Установка поп.1, отличающаяся тем, что корпус бункера для сушки отходов образован двумя концентрично смонтированными с зазором цилиндрами, нижняя часть которых выполнена в виде усеченного конуса, в центральной части корпуса установле(Л на перфорированная труба с жестко закрепленными на ней рассекателем в виде конуса и винтовой лентой, образующей шнек, при этом воздуховод подачи отработанного теплоносителя из бункера предварительного подогрева сообщен с полостью перфорированной О) трубы, воздуховод подвода вторичного to пара и воздуха из приемного бункера 4ih сушилки соединен через патрубок с 00 СО верхней частью полости, образованной цилиндрами и имеющей патрубок для вывода конденсата, а по всему внутреннему периметру и высоте внутреннего цилиндра в шахматном порядке жестко закреплены теплообменные полки. 3.Установка по п.2, отличающаяся тем,что коническая часть корпуса бункера,рассекатель,винтовая лента,образующая шнек,итеплообменные полки выполненыи установлены так, что образуют угол к горизонту, превышающий угол естественного откоса влажных отходов .

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-06-23—Публикация

1983-08-03—Подача