лее полного удаления влаги и устранения образования конгломератов зерна. Установка снабжена разрыхлительной колонной 3, соединенной с выходным патрубком моечной машины 1, в которой смонтированы рамные рассекатели, дополнительным рекуперативным теплообменником 20, связанным через конденсатосборник 29 с патрубком выброса вторичного пара из паросушильной камеры 11. Между выходным патрубком 48 и нагнетающим патрубком 46 бункера 6 для подсушивания установлен коллектор 17 отсоса

1

Изобретение относится к мукомольно- крупяной промышленности и может быть использовано для переработки в крупу зерна гречихи, овса и других крупяных культур.

Цель изобретения - сокращение процесса сушки зерна путем повышения степени утилизации вторичного тепла и увеличение производительности установки путем более полного удаления влаги и устранения образования конгломератов зерна.

Снабжение установки разрыхлительной колонной, соединенной с выходным патрубком моечной мащины, в которой смонтированы рамные рассекатели, и дополнительным рекуперативным теплообменником, связанным через конденсатосборник с патрубком выброса вторичного пара из паросущильной камеры, соединение входного патрубка дополнительного теплообменника через вентилятор с воздуховодом выброса отработанного воздуха из бункера для подсушивания, а выходного патрубка - с коллектором отсоса отработанного теплоносителя бункера для подсушивания позволяет повысить температуру агента сушки на 20-22°С, за счет чего сокращается длительность подсушивания на 9-13 мин, при этом повышается скорость сушки и в результате этого улучшаются технологические свойства зерна. Коэффициент шелушения после обработки на данной установке увеличивается на 4,9%, выход продела снижается на 1,5%, и происходит увеличение общего выхода крупы на 1,5-1,7 .

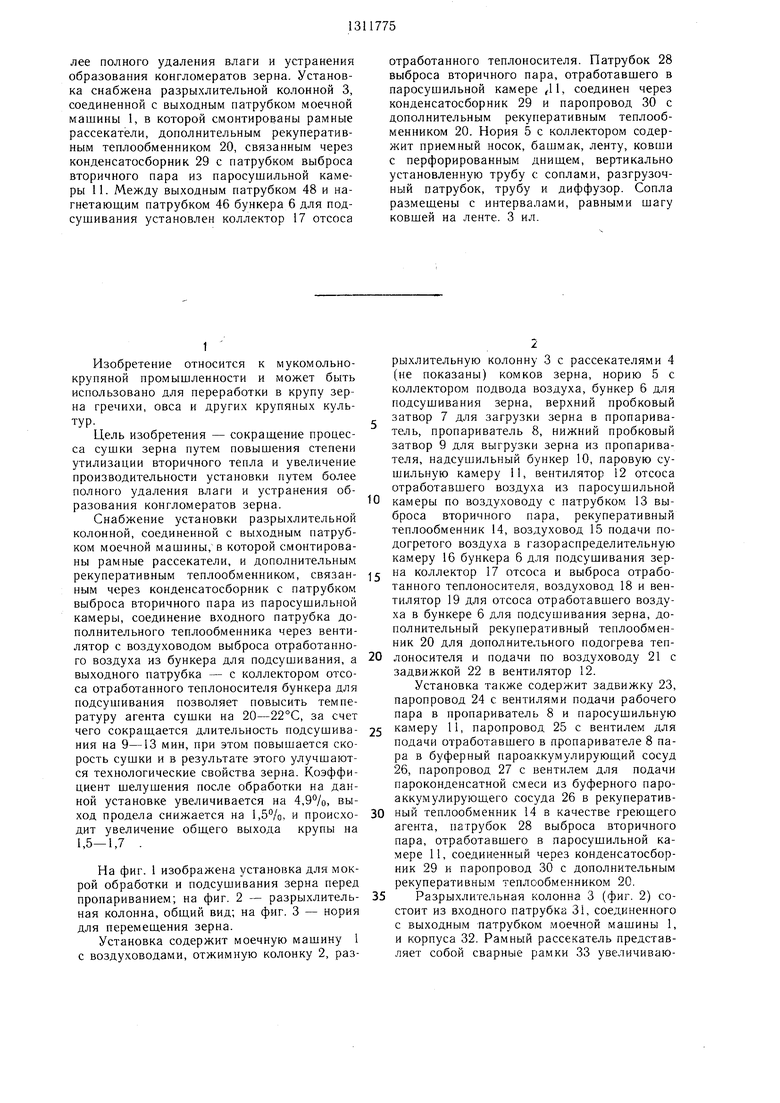

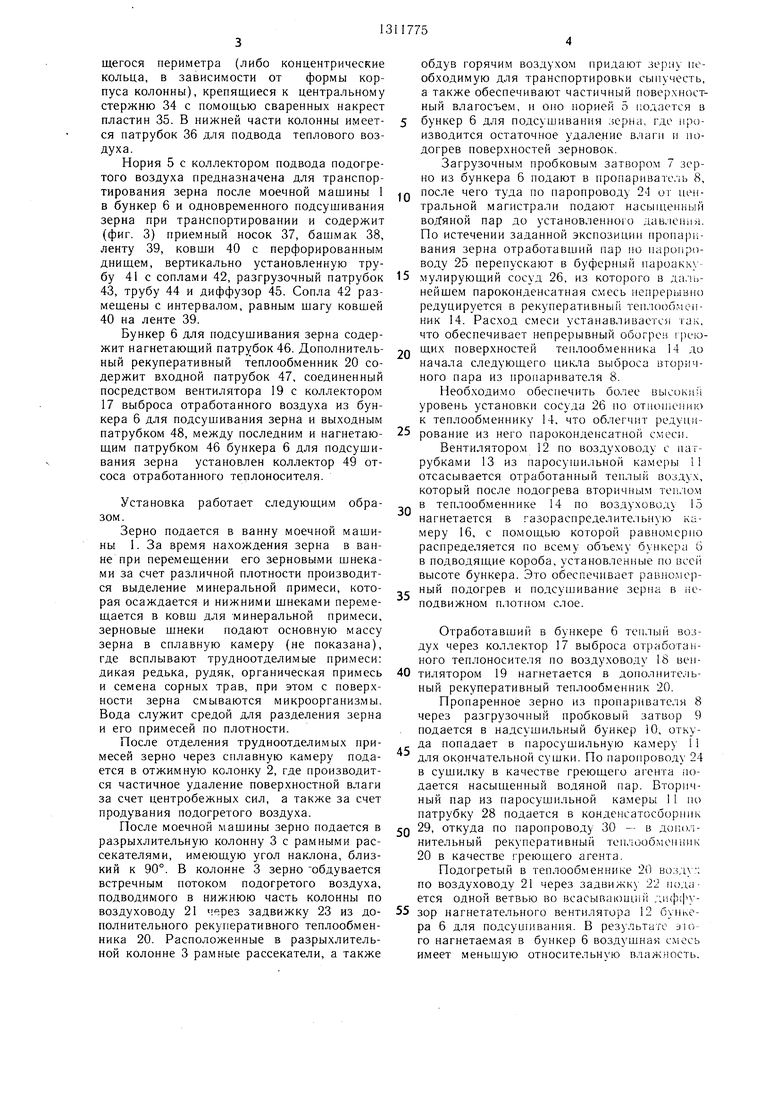

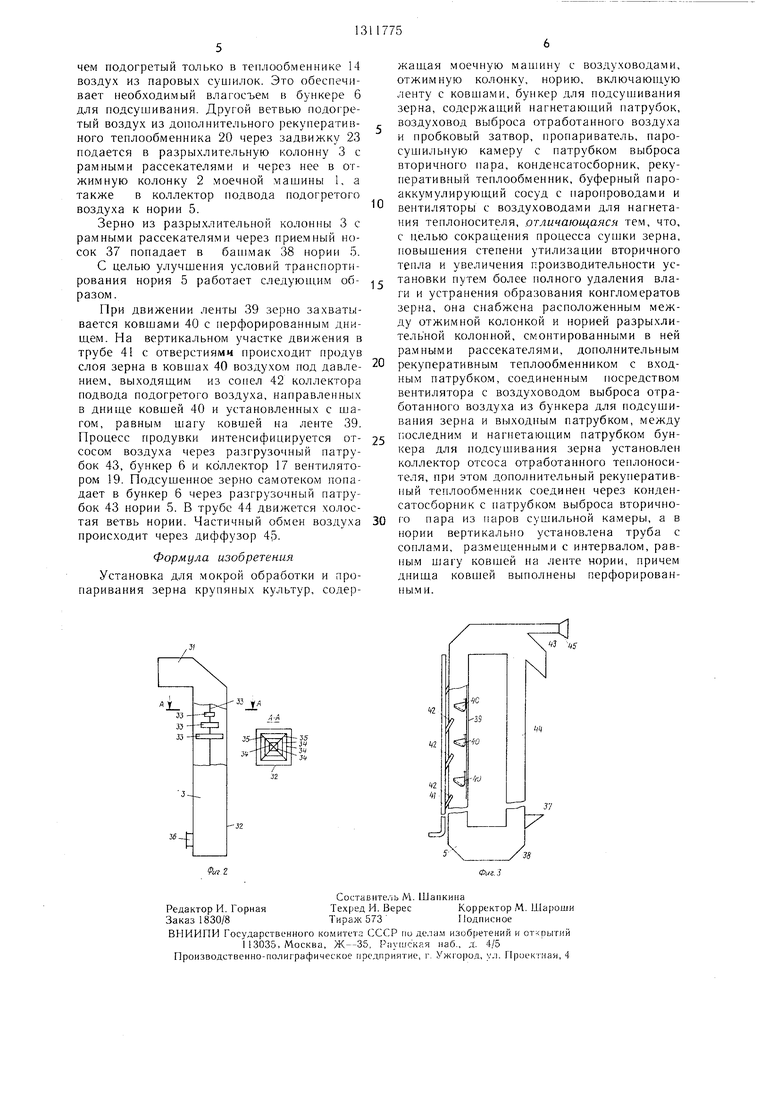

На фиг. 1 изображена установка для мокрой обработки и подсушивания зерна перед пропариванием; на фиг. 2 - разрыхлительная колонна, общий вид; на фиг. 3 - нория для перемещения зерна.

Установка содержит моечную машину 1 с воздуховодами, отжимную колонку 2, разотработанного теплоносителя. Патрубок 28 выброса вторичного пара, отработавшего в паросушильной камере ЛЬ соединен через конденсатосборник 29 и паропровод 30 с дополнительным рекуперативным теплообменником 20. Нория 5 с коллектором содержит приемный носок, башмак, ленту, ковши с перфорированным днищем, вертикально установленную трубу с соплами, разгрузочный патрубок, трубу и диффузор. Сопла размещены с интервалами, равными шагу ковшей на ленте. 3 ил.

рыхлительную колонну 3 с рассекателями 4 (не показаны) комков зерна, норию 5 с коллектором подвода воздуха, бункер 6 для подсущивания зерна, верхний пробковый затвор 7 для загрузки зерна в пропарива- тель, пропариватель 8, нижний пробковый затвор 9 для выгрузки зерна из пропарива- теля, надсушильный бункер 10, паровую сушильную камеру 11, вентилятор 12 отсоса отработавшего воздуха из паросушильной

камеры по воздуховоду с патрубком 13 выброса вторичного пара, рекуперативный теплообменник 14, воздуховод 15 подачи подогретого воздуха в газораспределительную камеру 16 бункера 6 для подсушивания зер2 на коллектор Г/ отсоса и выброса отработанного теплоносителя, воздуховод 18 и вентилятор 19 для отсоса отработавшего воздуха в бункере 6 для подсушивания зерна, дополнительный рекуперативный теплообменник 20 для дополнительного подогрева теп0 лоносителя и подачи по воздуховоду 21 с задвижкой 22 в вентилятор 12.

Установка также содержит задвижку 23, паропровод 24 с вентилями подачи рабочего пара в нропариватель 8 и паросушильную

5 камеру 11, паропровод 25 с вентилем для подачи отработавшего в пропаривателе 8 пара в буферный пароаккумулирующий сосуд 26, паропровод 27 с вентилем для подачи пароконденсатной смеси из буферного паро- аккумулирующего сосуда 26 в рекуператив0 ный теплообменник 14 в качестве греющего агента, патрубок 28 выброса вторичного пара, отработавшего в паросущильной камере 11, соединенный через конденсатосборник 29 и паропровод 30 с дополнительным рекуперативным теплообменником 20.

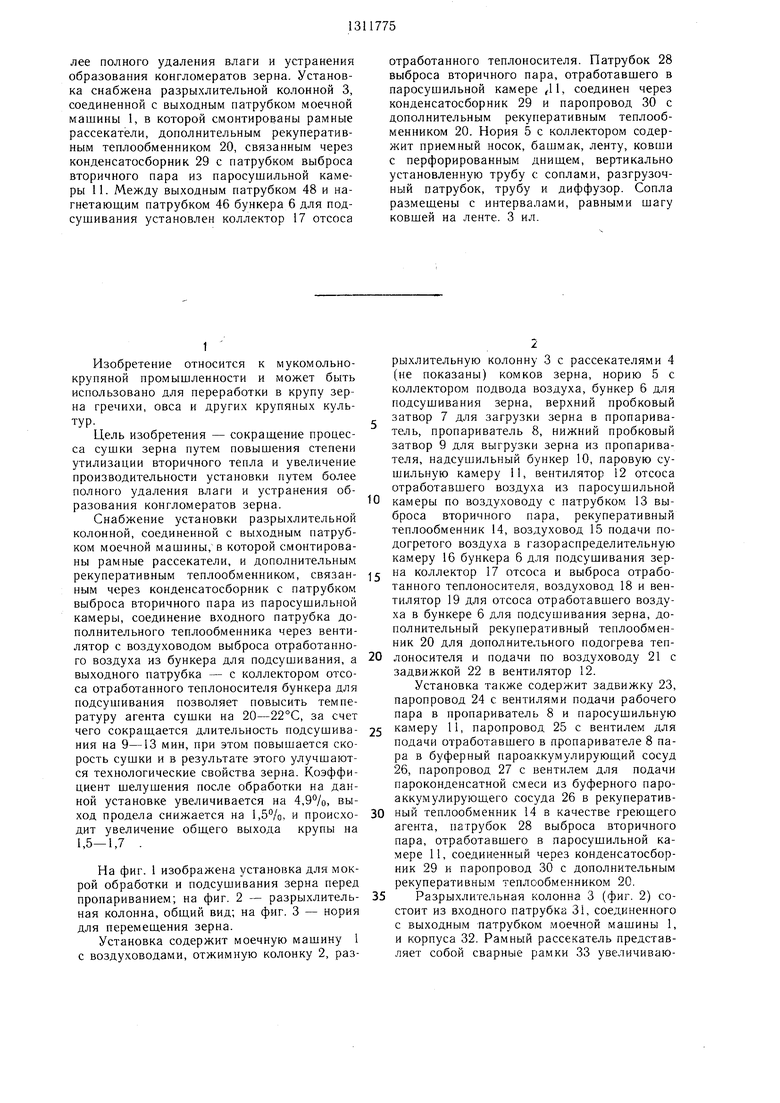

5 Разрыхлительная колонна 3 (фиг. 2) состоит из входного патрубка 31, соединенного с выходным патрубком моечной машины 1, и корпуса 32. Рамный рассекатель представляет собой сварные ра.мки 33 увеличивающегося периметра (либо концентрические кольца, в зависимости от формы корпуса колонны), крепящиеся к центральному стержню 34 с помощью сваренных накрест пластин 35. В нижней части колонны имеется патрубок 36 для подвода теплового воздуха.

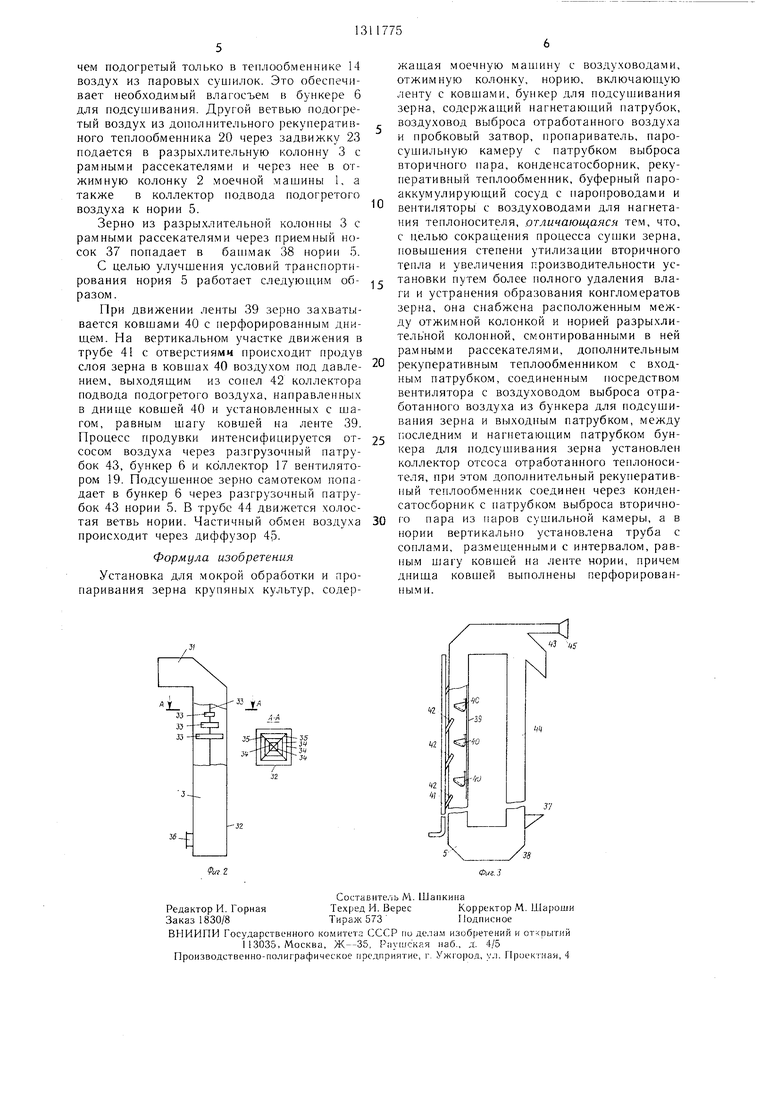

Нория 5 с коллектором подвода подогретого воздуха предназначена для транспортирования зерна после моечной мащины 1 в бункер 6 и одновременного подсущивания зерна при транспортировании и содержит (фиг. 3) приемный носок 37, башмак 38, ленту 39, ковщи 40 с перфорированным днищем, вертикально установленную трубу 41с соплами 42, разгрузочный патрубок 43, трубу 44 и диффузор 45. Сопла 42 размещены с интервалом, равным щагу ковщей 40 на ленте 39.

Бункер 6 для подсущивания зерна содержит нагнетающий патрубок 46. Дополнительный рекуперативный теплообменник 20 содержит входной патрубок 47, соединенный посредством вентилятора 19 с коллектором 17 выброса отработанного воздуха из бункера 6 для подсушивания зерна и выходным патрубком 48, между последним и нагнетающим патрубком 46 бункера 6 для подсушивания зерна установлен коллектор 49 отсоса отработанного теплоносителя.

Установка работает следующим образом.

Зерно подается в ванну моечной машины 1. За время нахождения зерна в ванне при перемещении его зерновыми шнеками за счет различной плотности производится выделение минеральной примеси, которая осаждается и нижними шнеками перемещается в ковш для -минеральной примеси, зерновые шнеки подают основную массу зерна в сплавную камеру (не показана), где всплывают трудноотделимые примеси: дикая редька, рудяк, органическая примесь и семена сорных трав, при этом с поверхности зерна смываются микроорганизмы. Вода служит средой для разделения зерна и его примесей по плотности.

После отделения трудноотделимых примесей зерно через сплавную камеру подается в отжимную колонку 2, где производится частичное удаление поверхностной влаги за счет центробежных сил, а также за счет продувания подогретого воздуха.

После моечной машины зерно подается в разрыхлительную колонну 3 с рамными рассекателями, имеющую угол наклона, близкий к 90°. В колонне 3 зерно обдувается встречным потоком подогретого воздуха, подводимого в нижнюю часть колонны по воздуховоду 21 через задвижку 23 из дополнительного рекуперативного теплообменника 20. Расположенные в разрыхлительной колонне 3 рамные рассекатели, а также

обдув горячим воздухом придают зерну необходимую для транспортировки сыпучесть, а также обеспечивают частичный поверхностный влагосъем, и оно норией 5 подается в

бункер 6 для подсушивания , где производится остаточное удаление влаги и подогрев поверхностей зерновок.

Загрузочным пробковым затвором 7 зерно из бункера 6 подают в пропаривате.чь 8,

Q после чего туда по паропроводу 24 от цеп- тральной магистрали подают насьпценный во/Гяной пар до установленною да влепи . По истечении заданной экспозиции пропари- вания зерна отработавший пар по паропроводу 25 перепускают в буферный пароакку

5 мулирующий сосуд 26, из которого в да.чь- нейшем пароконденсатная смесь непрерывно редуцируется в рекуперативный теплообменник 14. Расход смеси устанавливается так, что обеспечивает непрерывный обогрей i реюQ щих поверхностей теплообменника 14 до начала следующего цикла выброса втормч- ного пара из пропаривателя В.

Необходимо обеспечить более выеоюп уровень установки сосуда 26 по отношению к теплообменнику 14. что облегчит редуцирование из него пароконденсатной смеси.

Вентилятором 12 по воздуховоду с патрубками 13 из паросуи ильной камеры 11 отсасывается отработанный теплый воздух, который после подогрева вторичным теплом

5

0

в теп.тообменнике 14 по воздуховоду 1о

нагнетается в газораспределительную камеру 16, с помощью которой равномерпо распределяется по всему объему бункера G в подводящие короба, установленные по Bceii высоте бункера. Это обеспечивает равпо.мер- , ный подогрев и подсушивание зерпа в неподвижном плотном слое.

Отработавший в бункере 6 теплый воздух через коллектор 17 выброса отработанного теплоносителя по воздуховоду 18 вен0 тилятором 19 нагнетается в дополнительный рекуперативный теплообменник 20.

Пропаренное зерно из пропаривателя 8 через разгрузочный пробковый затвор 9 подается в надсушильный бункер 10, откуда попадает в паросушильную камеру 11 для окончательной сушки. По паропроводу 24 в сушилку в качестве греющего агента подается насыщенный водяной пар. Вторичный пар из паросушпльной камеры 11 по патрубку 28 подается в кондепсатосборппк

Q 29, откуда по паропроводу 30 - в дополнительный рекуперативный теп. 1иобмепник 20 в качестве греющего агента.

Подогретый в теплообменнике 20 возду:: по воздуховоду 21 через задвижку 22 подается одной ветвью во BcacbiBaiouuiii .((фу5 зор нагнетательного вентилятора 12 бункера 6 для подсушивания. В результате iio го нагнетаемая в бункер 6 воздушная смесь имеет меньшую относительную влажность.

чем подогретый только в теплообменнике 14 воздух из паровых сушилок. Это обеспечивает необходимый влагосъем в бункере 6 для подсушивания. Другой ветвью подогретый воздух из дополнительного рекуперативного теплообменника 20 через задвижку 23 подается в разрыхлительную колонну 3 с рамными рассекателями и через нее в отжимную колонку 2 .моечной машины 1, а также в коллектор подвода подогретого воздуха к нории 5.

Зерно из разрыхлительной колонны 3 с рамными рассекателями через приемный носок 37 попадает в башмак 38 нории 5.

С целью улучшения условий транспортирования нория 5 работает следующим об- разом.

При движении ленты 39 зерно захватывается ковшами 40 с перфорированным дни- ш.ем. На вертикальном участке движения в трубе 41 с отверстиями происходит продув слоя зерна в ковшах 40 воздухом под давлением, выходяш,им из сопел 42 коллектора подвода подогретого воздуха, направленных в днище ковшей 40 и установленных с шагом, равным шагу ковшей на ленте 39. Процесс продувки интепсифицируется от- сосом воздуха через разгрузочный патрубок 43, бункер 6 и коллектор 17 вентилятором 19. Подсушенное зерно самотеком попадает в бункер 6 через разгрузочный патрубок 43 нории 5. В трубе 44 движется холостая ветвь нории. Частичный обмен воздуха происходит через диффузор 45.

Формула изобретения

Установка для мокрой обработки и про- паривания зерна крупяных культур, содер

0

5 0

0

жащая моечную машину с воздуховодами, отжимную колонку, норию, включаюпхую лепту с ковщами, бункер для подсушивания зерна, содержащий нагнетающий патрубок, воздуховод выброса отработанного воздуха и пробковый затвор, пропариватель, паро- сушильную камеру с патрубком выброса вторичного пара, кондепсатосборник, рекуперативный теплообменник, буферный паро- аккумулирующий сосуд с паропроводами и вентиляторы с воздуховодами для нагнетания теплоносителя, отличающаяся тем, что, с целью сокращения процесса сушки зерна, повышения степени утилизации вторичного тепла и увеличения производительности установки путем более полного удаления влаги и устранения образования конгломератов зерна, она снабжена расположенным между отжимной колонкой и норией разрыхли- тель ной колонной, смонтированными в ней рамными рассекателями, дополнительным рекуперативным теплообменником с входным патрубком, соединенным посредством вентилятора с воздуховодом выброса отработанного воздуха из бункера для подсушивания зерна и выходным патрубком, между последним и нагнетающим патрубком бункера для подсушивания зерна установлен коллектор отсоса отработанного теплоносителя, при этом .пополнительный рекуперативный теплообменник соединен через конден- сатосборпик с патрубком выброса вторичного пара из riapoB сушильной камеры, а в нории вертикально установлена труба с соплами, размещенными с интервалом, рав- ны.м ujary ковшей на ленте нории, причем днища ковщей выполнены перфорирован- ны.ми.

Н

Ч 45

«

и/ 2

Составите.1Ь М. Шапкина

Редактор И. ГорнаяТехред И. ВересКорректор М. Шароши

Заказ 1830/8Тираж 573Подписное

ВЫИИПИ Государственного комитет,2 СССР по делам изобретений и открытий

И3035, Москва, Ж--35, Рау иская наб., Д. -1/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фаг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для подготовки зерна перед переработкой его в крупу | 1981 |

|

SU995856A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

Изобретение относится к мукомольно- крупяной промышленности и может быть использовано для переработки в крупу зерна гречихи, овса и других крупяны.х культур. Цель изобретения - сокращение процесса сушки зерна путем повышения степени утилизации вторичного тепла и увеличение производительности установки путем дтори нбш ,щ P« Ui i- - - - iL j Подогретый воздих пар от центр: мЗ&истрали Фигел со ел

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-05-23—Публикация

1986-01-13—Подача