Изобретение относится к кормопроизводству и может быть использовано для приготовления грубых кормов, преимущественно для сельскохозяйственных животных.

Известен способ приготовления корма, включающий загрузку сырья в емкость, транспортировку, укладку и перемешивание его в ней, смачивание, термообработку в присутствии химических реагентов, аэрацию, ферментацию и дрожжевание [1]

Известно устройство для приготовления корма, содержащее цилиндрическую камеру с узлами подачи жидких реагентов, аэрации, выпуска воздуха, термообработки и перемешивания.

Узел перемешивания, аэрации и подачи жидких реагентов представляет собой шнек с полым валом и отверстиями в межвитковом пространстве, в которые особым образом установлены радиальные полые патрубки различной длины с выходным отверстием на конце [2]

Недостатками прототипов является то, что приготовление корма в таком устройстве требует увеличенного расхода химических и биологических реагентов вследствие значительных размеров устройства, а также не обеспечивается высокое качество корма.

Целью изобретения является повышение качества корма.

Поставленная цель достигается в способе приготовления грубых кормов, включающем загрузку сырья в емкость, транспортировку и укладку в ней сырья, смачивание, введение раствора химических реагентов, транспортировку сырья теплоносителем, аэрацию, ферментацию и дрожжевание, тем, что загрузку сырья проводят в потоке воздуха до заполнения емкости в пределах 0,65.0,91 ее объема, а транспортировку и укладку сырья производят потоком воздуха, скорость которого поддерживают в пределах 6.14 м/с, причем смачивание сырья осуществляют фонтанированием воды в потоке воздуха при соотношении давления подаваемой воды к давлению потока воздуха в пределах 0,05.0,9, при этом в процессе ферментации и дрожжевания влажность сырья доводят соответственно до 39.46 и 47.66% а термообработку проводят, поддерживая соотношение температуры теплоносителя и температуры сырья в пределах 1,7.10.

Поставленная цель достигается также в устройстве для приготовления грубых кормов, включающем цилиндрическую камеру, загрузочный узел с загрузочным отверстием, выгрузной узел с люками, установленный в камере, узел подачи жидких реагентов, выполненный в виде расположенной соосно камере перфорированной трубы, узлы аэрации, выпуска воздуха, термообработки и перемешивания в виде лопастей шнека тем, что загрузочное отверстие расположено в одном из оснований камеры и его площадь относится к площади поперечного сечения камеры в пределах 0,05.0,8, при этом суммарная удельная площадь отверстий перфорированной трубы на единицу ее длины увеличивается по направлению к узлу загрузки, который выполнен в виде пневматического транспортера, а отношение суммарной площади отверстий перфорированной трубы к общей площади ее поверхности находится в пределах 0,07.0,15, причем лопасти шнека сформированы в две взаимно противоположно ориентированные группы, имеющие общую сходимость в плоскости сечения выгрузных люков, и закреплены на внутренней поверхности цилиндрической камеры под углом к оси камеры, относящимся к углу между касательной к наружной поверхности лопасти и осью камеры в пределах 0,8. 1,5, при этом поверхности лопастей шнека выполнены профилированными с профилирующими выступами, средняя высота которых относиться к среднему расстоянию между выступами в пределах 0,2-1,1, а в лопастях шнека выполнены отверстия, отношение суммарной площади которых к площади загрузочного отверстия находится в пределах 1,2.2,8, причем количество лопастей шнека не превышает 12. Узел выпуска воздуха размещен в противоположном загрузочному отверстию основании камеры и выполнен в виде пружинно-прижимаемых клапанов, установленных диаметрально противоположно по периферии основания в количестве не более 12, при этом отношение суммарной площади отверстий клапанов к суммарной площади отверстий перфорированной трубы находится в пределах 0,85. 1,45.

Отличительной особенностью загрузки сырья в емкость является то, что ее проводят в потоке воздуха до заполнения емкости в пределах 0,65.0,91 ее объема. Транспортировку и укладку сырья внутри камеры производят так же потоком воздуха, скорость которого поддерживают в пределах 6.14 м/с. Смачивание сырья осуществляют фонтанированием воды через перфорированную трубу внутри емкости в потоке воздуха, причем соотношение давлений подаваемой воды и потока воздуха выбирают в пределах 0,05.0,9. Смачиванием увеличивают собственный вес частичек загружаемого сырья и обеспечивают максимальное заполнение объема емкости.

В процессе ферментации влажность сырья доводят до 39.46% при этом равномерность смачивания обеспечивает подачей жидких химических реагентов и аэраций с помощью перфорированной трубы. В процессе дрожжевания влажность сырья доводят до 47.66 и обеспечивают равномерность смачивания такой же, как при ферментации.

Термообработку проводят, поддерживая соотношение температуры теплоносителя и температуру обрабатываемого сырья в пределах 1,7.10.

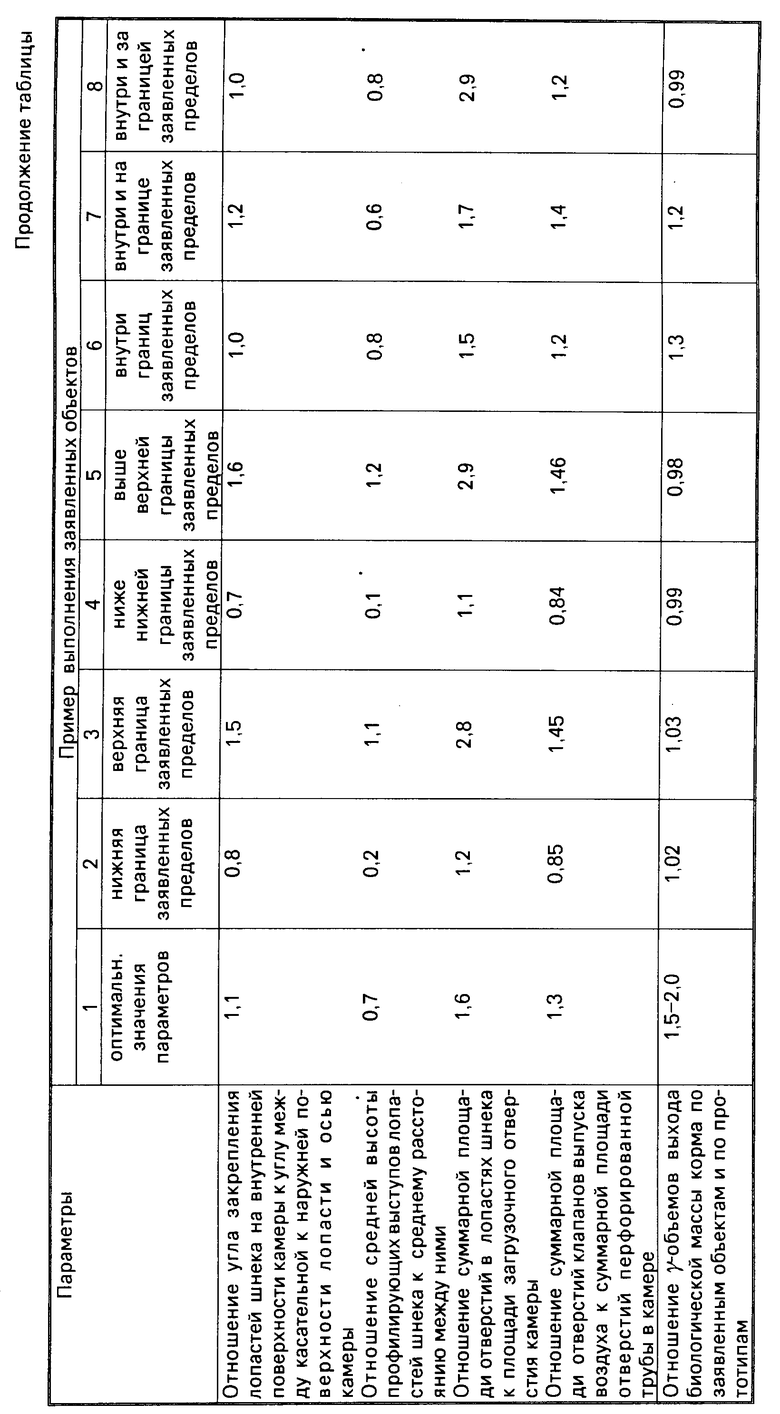

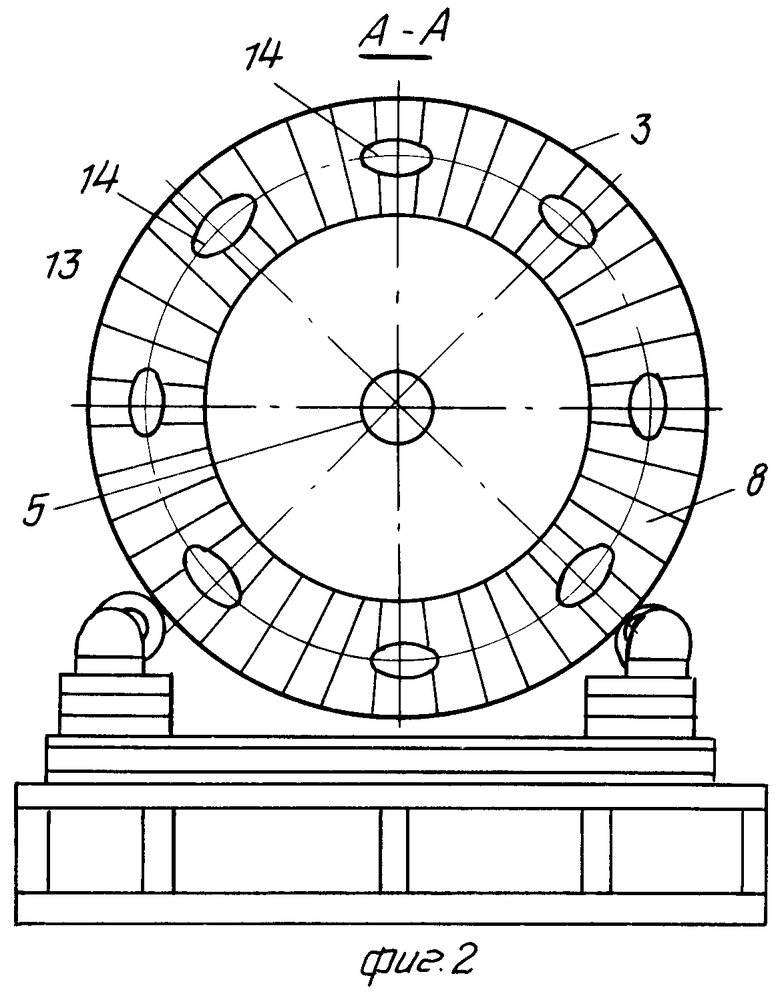

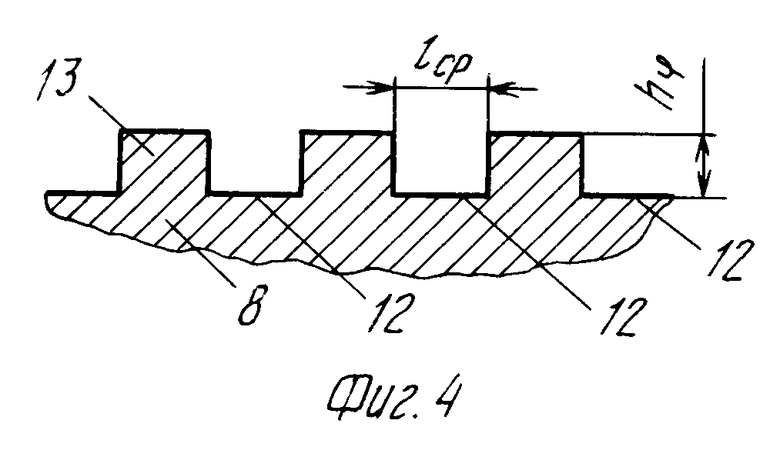

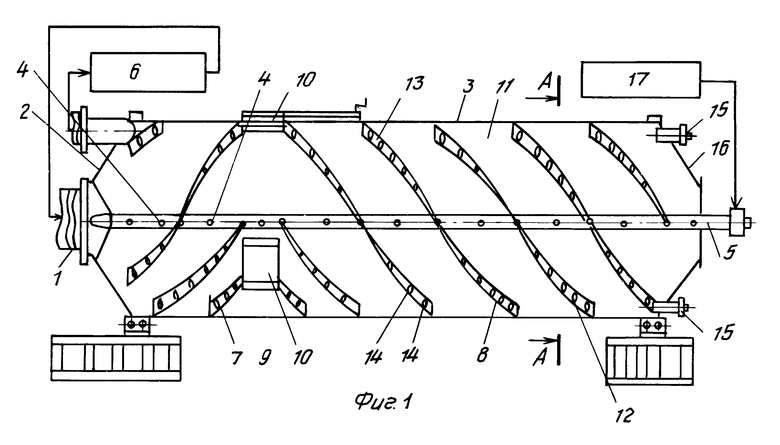

На фиг.1 изображена компоновочная схема устройства; на фиг.2 устройство, поперечное сечение; на фиг.3 заполнение объема камеры сырьем корма; на фиг.4 увеличенное изображение профилированной поверхности лопасти шнека.

Загрузочное отверстие 1 расположено в одном из оснований 2 камеры 3 (фиг. 1), площадь которого относится к площади поперечного сечения камеры 3 (фиг. 2) в пределах 0,05.0,8. Дренажные отверстия 4 перфорированной трубы 5 выполнены произвольной формы, а их суммарная удельная площадь на единицу ее длины увеличивается по направлению к узлу загрузки 6, который выполнен в виде пневматического транспортера.

Отношение суммарной площади отверстий 4 перфорированной трубы 5 к общей площади ее поверхности находится в пределах 0,07.0,15. Узел перемещения и выгрузки корма выполнен в виде лопастей 7, 8 шнека, сформированных в две взаимно противоположно ориентированные группы, имеющие общую сходимость в плоскости 9 сечения выгрузных люков 10. Лопасти 7, 8 шнека закреплены на внутренней поверхности 11 цилиндрической камеры 3 под углом к оси камеры 3, относящимся к углу между касательной к наружной поверхности лопасти 7 и осью камеры 3 в пределах 0,8.1,5. Эти углы определяют степень нагруженности лопастей 7, 8 шнека и характеризуют их крутку.

Поверхности 12 лопастей 7, 8 шнека выполнены профилированными (фиг.4) с профилирующими выступами 13, средняя высота которых относится к среднему расстоянию между выступами в пределах 0,2.1,1. В лопастях 7, 8 шнека выполнены отверстия 14, отношение суммарной площади которых к площади загрузочного отверстия 1 находится в пределах 1,2.2,8, а количество лопастей 7,8 шнека не превышает 12.

Количество лопастей свыше 12 выбирать нецелесообразно из-за уменьшения площади выгрузных люков 10 и необходимости при этом дополнительного усиления конструкции оболочки камеры 3 в зоне вырезов.

Узел 15 выпуска воздуха размещен в противоположном загрузочному отверстию 1 основании 16 камеры 3 и выполнен в виде пружинно-прижимных клапанов, установленных диаметрально противоположно по периферии основания 16 в количестве не более 12, при этом отношение суммарной площади их отверстий к суммарной площади отверстий перфорированной трубы 5 находится в пределах 0,85.1,45.

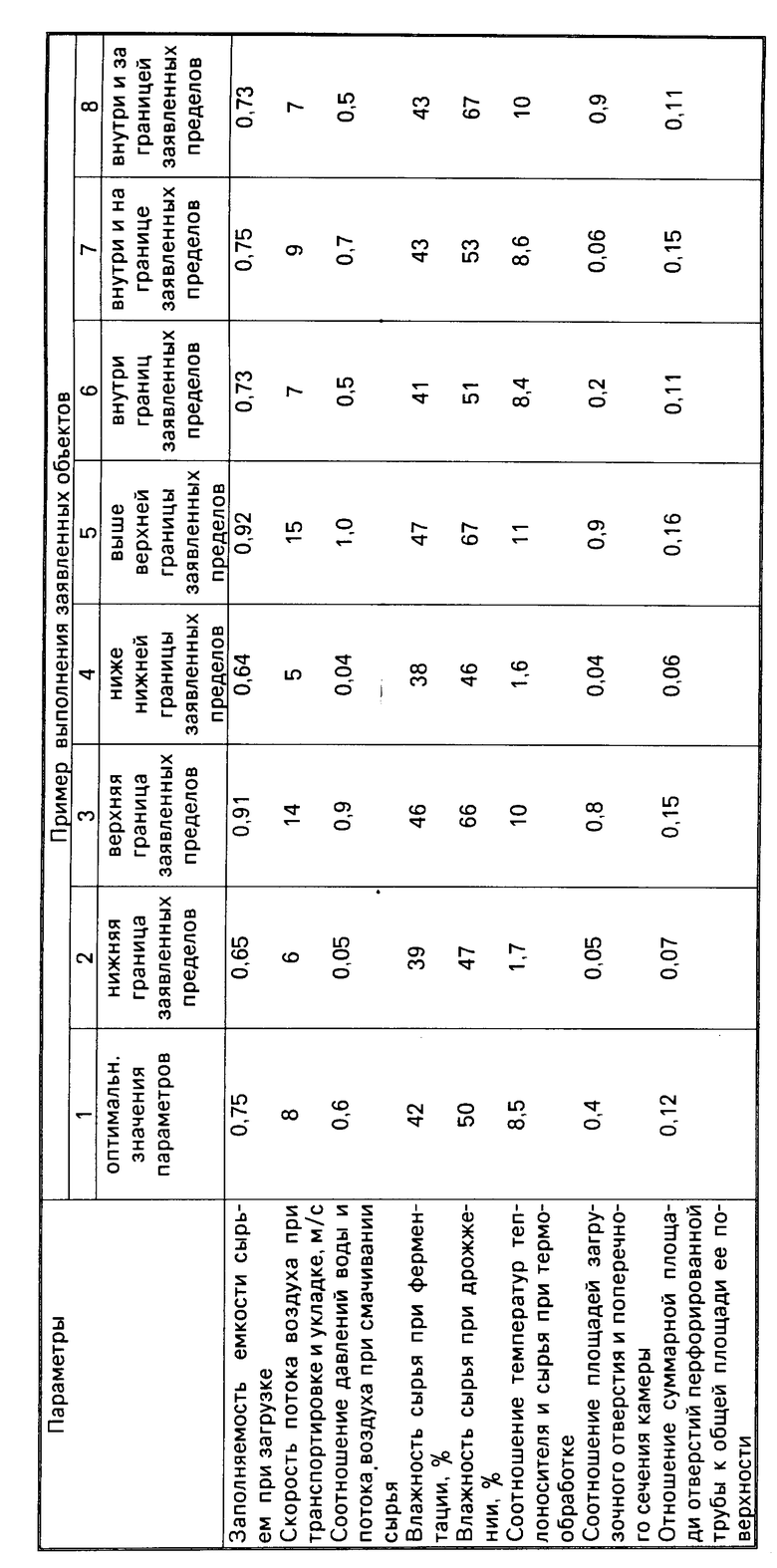

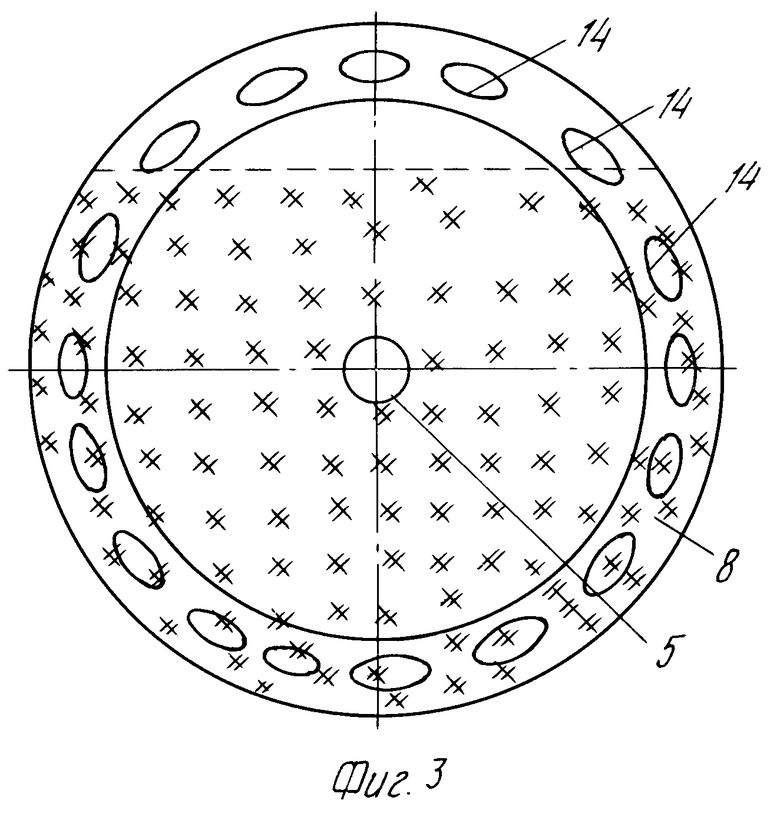

Примеры выполнения способа и устройства сведены в таблицу.

Для удобства параметром, характеризующим достижение поставленной цели, оказалось целесообразным принять отношение γ объемов выхода биологической массы корма, приготовленного с помощью заявленных объектов, и корма, приготовленного в соответствии с прототипом.

Как следует из таблицы, в оптимальных условиях практического выполнения предложенных способа и устройства выход биологической массы корма получается в 1,5-2 раза больше, чем по прототипам. Нижняя и верхняя границы параметров, отраженных в формуле изобретения, выбраны исходя из условий минимального достижения поставленной цели (нижняя граница пример 2: γ1,02; верхняя граница пример 3: γ 1,03). Любой выход за верхнюю и нижнюю границы приводит к невозможности достижения поставленной цели (выход за нижнюю границу пример 4: γ 0,99; выход за верхнюю границу пример 5: γ 0,98).

В других примерах практического выполнения при величинах параметров внутри заявленных пределов поставленная цель достигается, как следует из таблицы (примеры 6, 7), а любой выход за предельные значения, вне зависимости от того, что величины остальных параметров находятся внутри заявленных пределов, поставленная цель не достигается (пример 8: γ 0,99).

Предложенные способ и устройство обеспечивают замкнутость процесса экологическую чистоту приготовления кормов, возможность постоянного контроля процесса и управления им по мере необходимости (контроль температур, рН, давления).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРУБЫХ КОРМОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048119C1 |

| КОРМ НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ ПОЛЕВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2050142C1 |

| Корм на основе целлюлозосодержащего сырья и способ его приготовления | 1991 |

|

SU1836031A3 |

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048129C1 |

| Способ приготовления корма | 1978 |

|

SU751385A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СУХИХ КОРМОВ И ВНЕСЕНИЯ ДОБАВОК | 2009 |

|

RU2422054C1 |

| МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ И ДОЗИРОВАННОЙ ЗАГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2772769C1 |

| МОБИЛЬНЫЙ ФЕРМЕНТАТОР | 2019 |

|

RU2731064C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОСТА | 1998 |

|

RU2164905C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

Использование: в сельском хозяйстве и машиностроении, в частности в процессах кормопроизводства. Сущность изобретения: способ приготовления грубых кормов включает загрузку сырья в емкость, его транспортировку и укладку в емкости, смачивание. Введение раствора химических реагентов, термообработку, аэрацию, ферментацию и дрожжевание. При этом транспортировку и укладку сырья внутри камеры производят потоком воздуха, а смачивание, ферментацию и дрожжевание ведут поэтапно. Устройство содержит цилиндрическую камеру 3, загрузочный узел с отверстиями, выгрузной узел с люками в камере, узел подачи жидких реагентов, узлы аэрации, выпуска воздуха, термообработки и перемешивания в виде шнека. При этом загрузочное отверстие расположено в одном из оснований камеры 3. Удельная площадь отверстий перфорированной трубы по оси камеры на единицу ее длины увеличивается к узлу загрузки, который выполнен в виде пневматического транспортера. Лопасти шнека 7 и 8 сформированы в две взаимно противоположно ориентированные группы, сходящиеся в плоскости сечения выгрузных люков, и закреплены на внутренней поверхности камеры. Лопасти шнека выполнены профилированными, с выступами. В лопастях выполнены отверстия, а количество лопастей не превышает 12. Выпускающие воздух пружинно-прижимные клапаны размещены в противоположном загрузочному отверстию основании камеры. Замкнутость процесса обеспечивает экологическую чистоту производства. Возможен контроль процесса (температуры, pH, давления) и управление им при необходимости. 2 с. п. ф-лы, 4 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шнековое устройство для термохимической обработки соломы | 1986 |

|

SU1544350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-20—Публикация

1991-05-28—Подача