Изобретение относятся к технологии изготовления фильтрующих модулей (ФМ) из волокнистых материалов, преимущественно из минеральных волокон (стекловолокна), и могут быть использованы при производстве фильтров тонкой очистки воздуха (ФТОВ), применяемых в радиоэлектронной, атомной, химической, медицинской, биотехнологической промышленности.

Наиболее близким по технической сущности и к предлагаемому решению является фильтр, включающий изготовленный из сплошной ленты фильтрующего материала модуль для фильтра НЕРА и содержащий чередующиеся плоские и гофрированные панели одного размера, на гофрированных панелях которого выполнены V-образные горизонтальные гофры, вдоль которых идут вертикальные поля, расположенные в плоскости ленты (выступы рельефа выполнены на одинаковую высоту по обеим сторонам сплошной ленты, т.е. плоскость вертикальных полей и плоскость ленты расположены по оси симметрии рельефа). Панели складывают в единый блок по линиям сгибов, идущим между плоскими панелями и вертикальными полями гофрированных панелей.

Недостатками данной конструкции фильтрующего блока является низкая надежность функционирования, обусловленная необходимость значительной деформации фильтрующего материала на рельефных панелях (поверхность рельефных панелей более чем в два раза выше поверхности плоских панелей), что приводит к нарушению целостности материала и его разрыва по вершинам рельефа, а также необходимость отдельной герметизации блока в корпусе фильтра.

Техническим результатом изобретения является повышение технологичности (путем снижения материалоемкости и трудоемкости) изготовления фильтрующих модулей и соответственно фильтров тонкой очистки воздуха с их использованием при одновременном повышении надежности их функционирования путем увеличения удельной поверхности фильтрования, повышения степени ламинарности потоков очищенного воздуха, повышения герметичности каналов воздуха и защищенности фильтровального материала от механических повреждений.

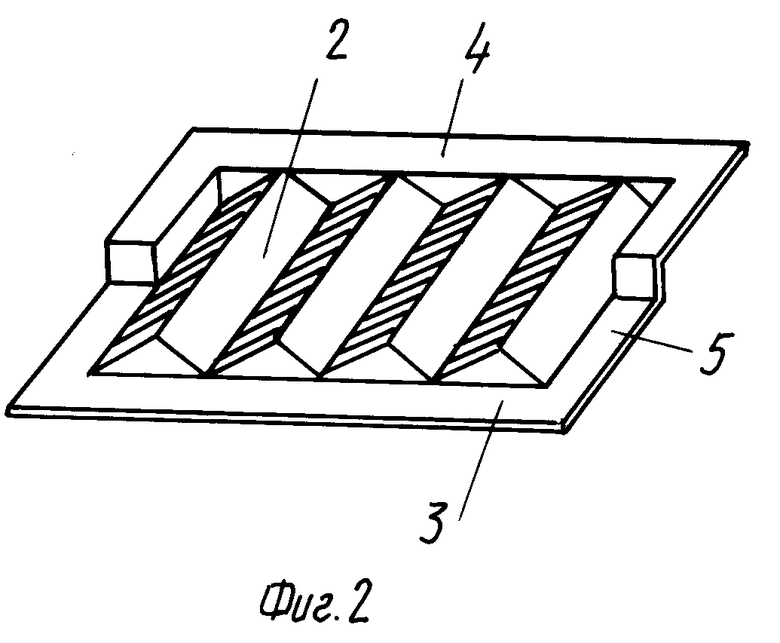

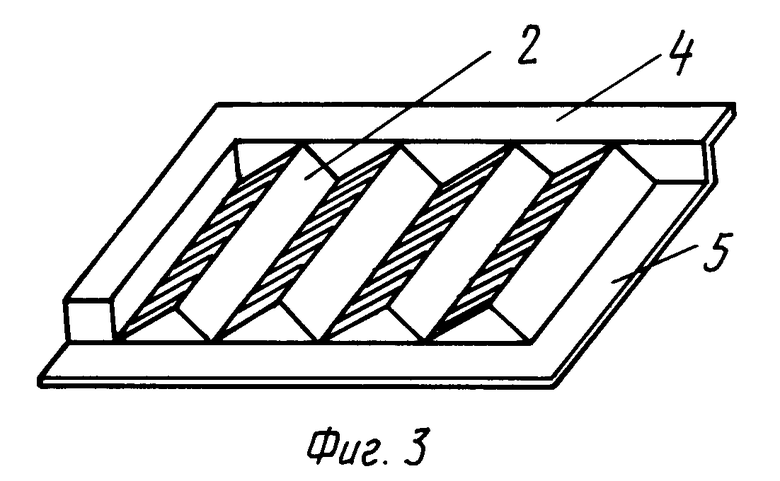

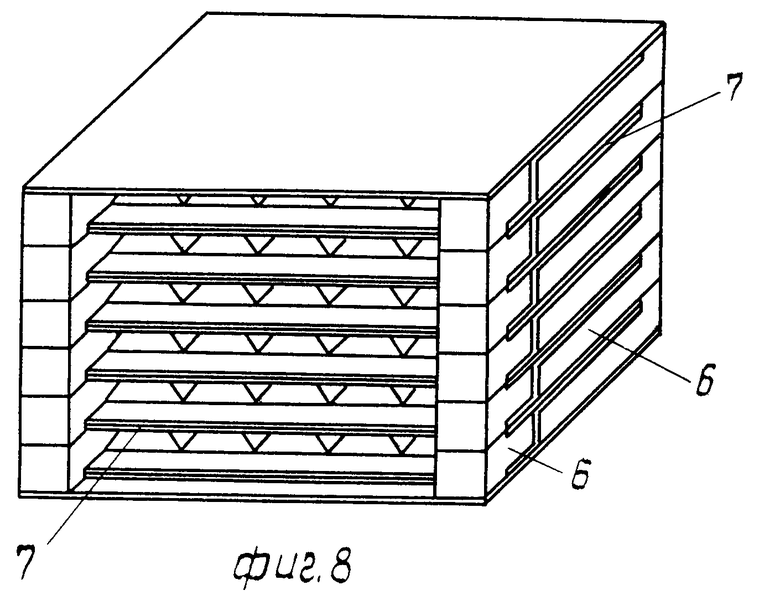

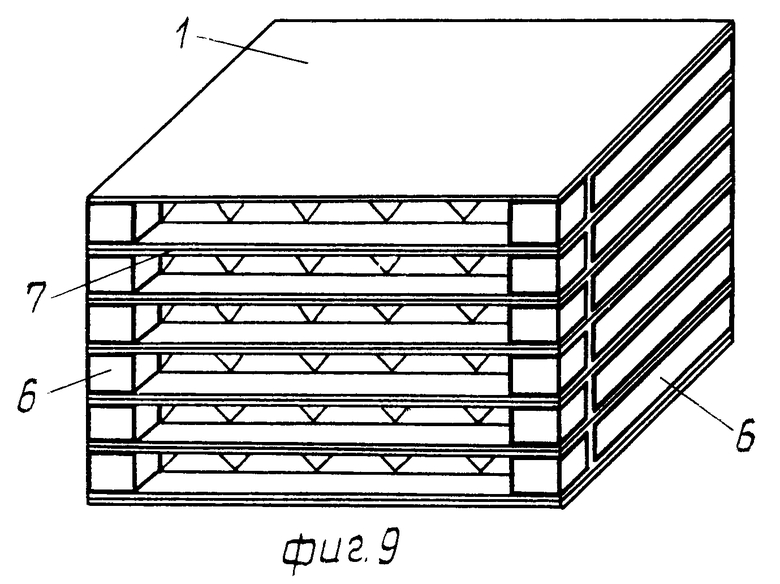

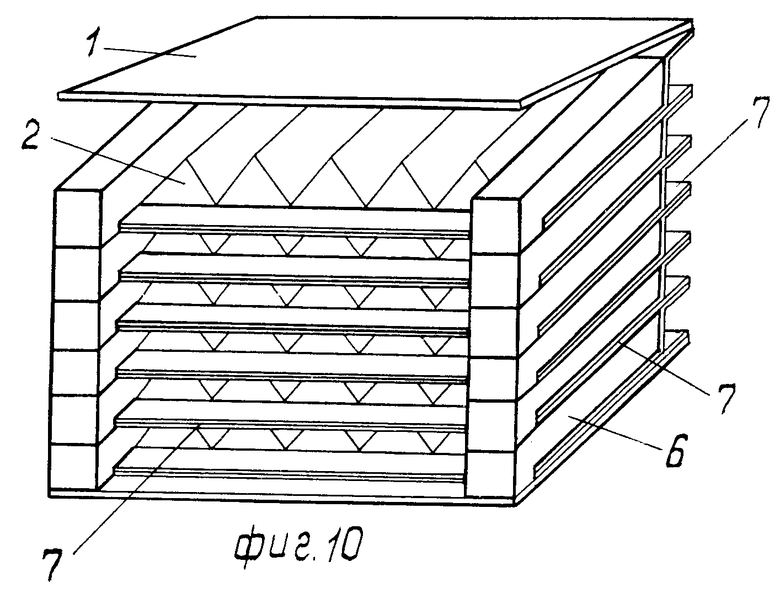

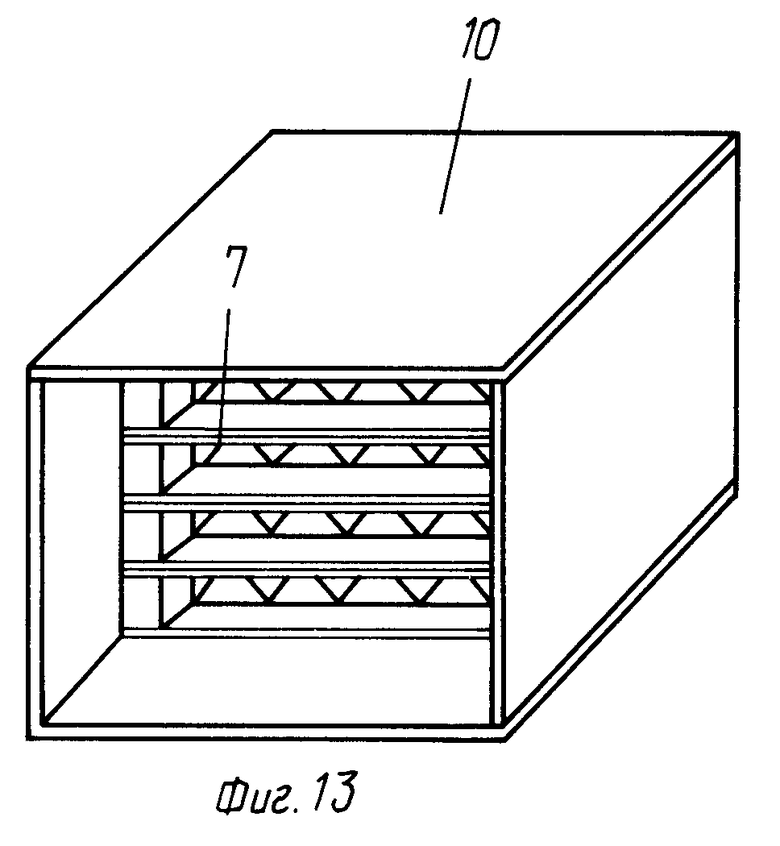

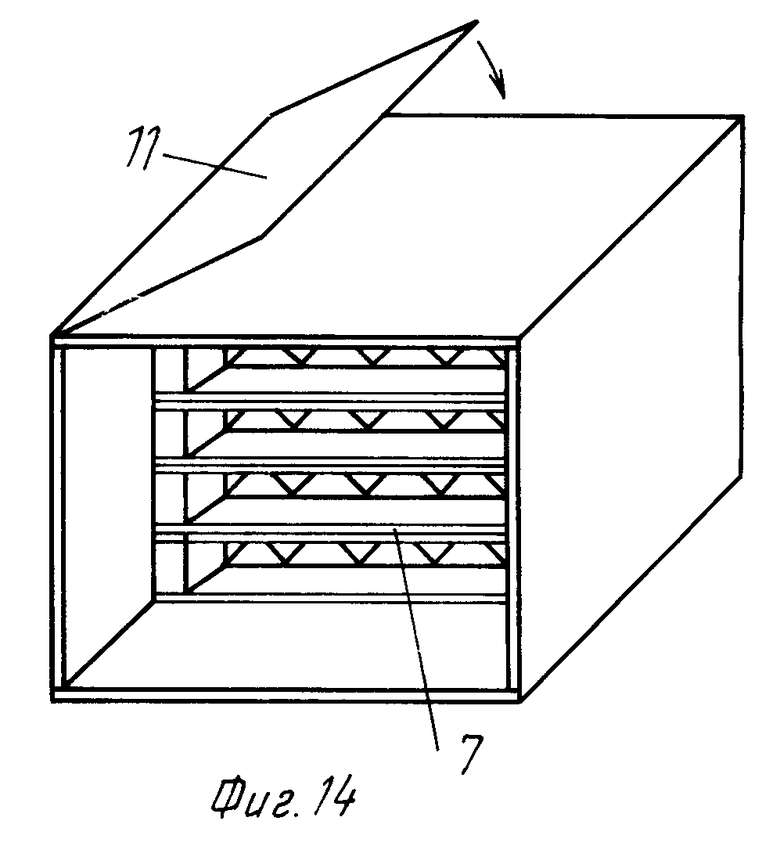

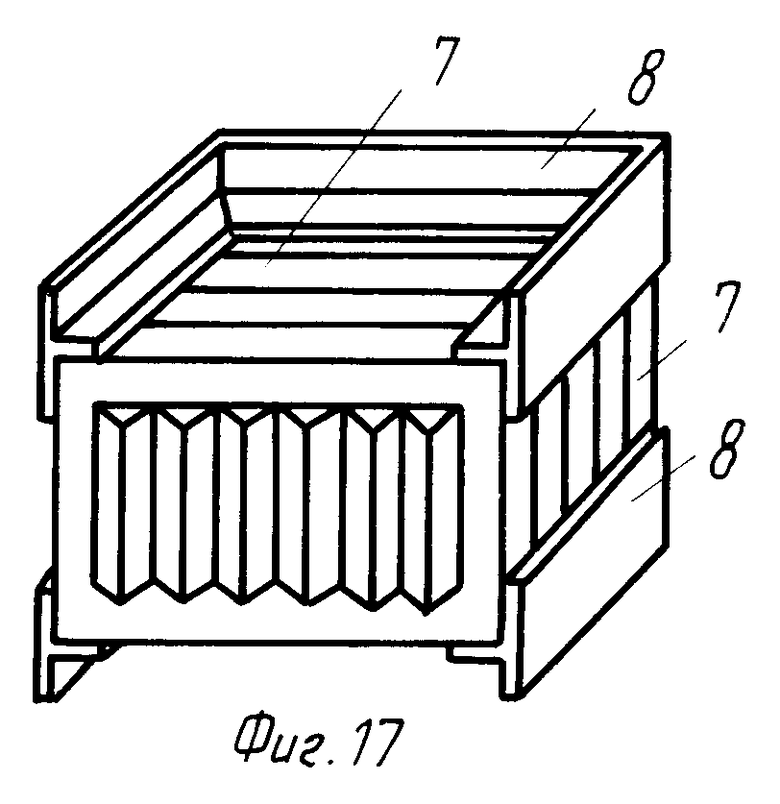

На фиг. 1-4 изображены варианты исполнения рельефных фильтрующих панелей, общий вид; на фиг. 5, 6 схемы сопряжения отдельных фильтрующих элементов (фильтрующих карманов) и их общий вид; на фиг. 7 особенности конструктивного исполнения соединения со стороны входа и/или выхода воздуха и/или с боковых сторон краевых участков плоских и рельефных панелей с образованием ребер жесткости; на фиг. 8-10 варианты исполнения фильтрующего модуля, общий вид; на фиг. 11-28 варианты исполнения фильтров тонкой очистки воздуха с фильтрующим модулем предлагаемой конструкции.

Фильтрующий модуль тонкой очистки воздуха содержит набор отдельных соединенных друг с другом плоских 1 и рельефных 2 (фиг. 1-6) фильтрующих панелей, изготовленных из фильтровального материала, например, из супертонкого стекловолокна. Рельефные панели 2 выполнены с плоскими краевыми участками 3, 4, которые расположены со стороны подвода и отвода воздуха в нижней и/или в верхней плоскости вершин рельефа, с образованием двух групп параллельных каналов воздуха, одна из которых открыта со стороны подвода воздуха, а вторая со стороны отвода воздуха, причем переходные участки плоских краевых панелей рельефных фильтрующих элементов в местах их перехода из верхней плоскости вершин рельефа в нижнюю плоскость впадин рельефа расположены под углом к направлению подвода или отвода воздуха. При этом рельефные панели 2 имеют дополнительные плоские боковые краевые участки 5, расположенные в верхней плоскости вершин рельефа, а размеры (длина и ширина) плоских фильтрующих панелей 1 выполнены одинаковыми с соответствующими размерами рельефных фильтрующих панелей 2. Соответствующие сопрягаемые краевые участки плоских и рельефных панелей неразъемно соединены друг с другом при помощи клея или сварки с образованием ребер жесткости 7.

Для дополнительной боковой герметизации каналов подвода воздуха между соответствующими участками плоских и рельефных панелей установлены дополнительные герметизирующие вставки 6 (фиг. 5, 6, 8-28) изготовленные из непроницаемого для воздуха материала или их материала, аналогичного фильтровальному материалу фильтрующих панелей, например из пропитанного связующим стекловолокна. При этом для обеспечения надежной герметизации модуля в корпусных элементах и/или в присоединительных приспособлениях вентиляционной системы дополнительные герметизирующие вставки выполнены в виде сплошного выступающего контура (фиг. 9. 10, 12, 21-24).

Плоские краевые участки 3, 4 панелей импрегнированы закрепляющим (связующим) материалом, например, лестосилом СКТН-ЛЕСТ (ТУ 38.403-653-90), представляющим собой кремнийорганический блоксополимер, а места соединения плоских 1 и рельефных 2 панелей со стороны подвода и/или отвода воздуха выполнены в виде клиновидных ребер 7 (фиг. 7), направленных острыми вершинами в сторону подвода и/или отвода воздуха. Для придания ребрам дополнительной жесткости внутри клиновидных ребер установлены армирующие элементы 9, выполненные в виде электропроводных или электретных материалов. При этом клиновидные ребра 7 выполнены с переменной плoтностью, причем в вершинах плотность ребер равна плотности закрепляющего материала (термопласта), а в основании ребер плотности фильтрующего материала панелей (плотности стеклобумаги).

Кроме этого, для повышения защищенности от механических повреждений торцевые стенки каналов воздуха в рельефных панелях со стороны подвода и отвода воздуха дополнительно импрегнированы закрепляющим (связующим) материалом, например, лестосилом СКТН-ЛЕСТ, который наносят, например, путем пропитки латексом лестосила, напылением на стадии изготовления фильтрующих панелей или напыления на готовый модуль с последующей тепловой обработкой.

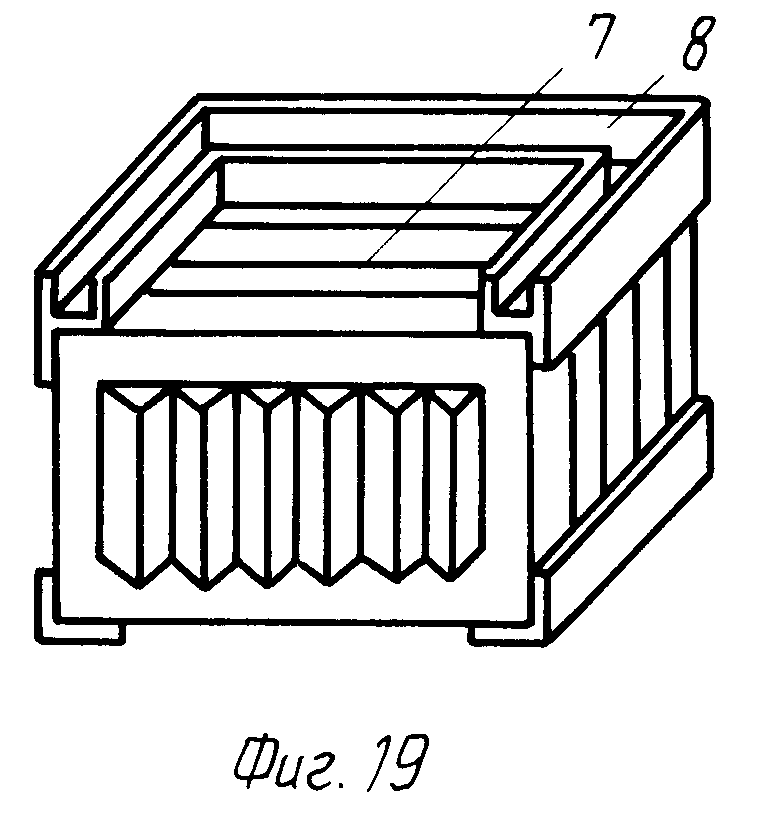

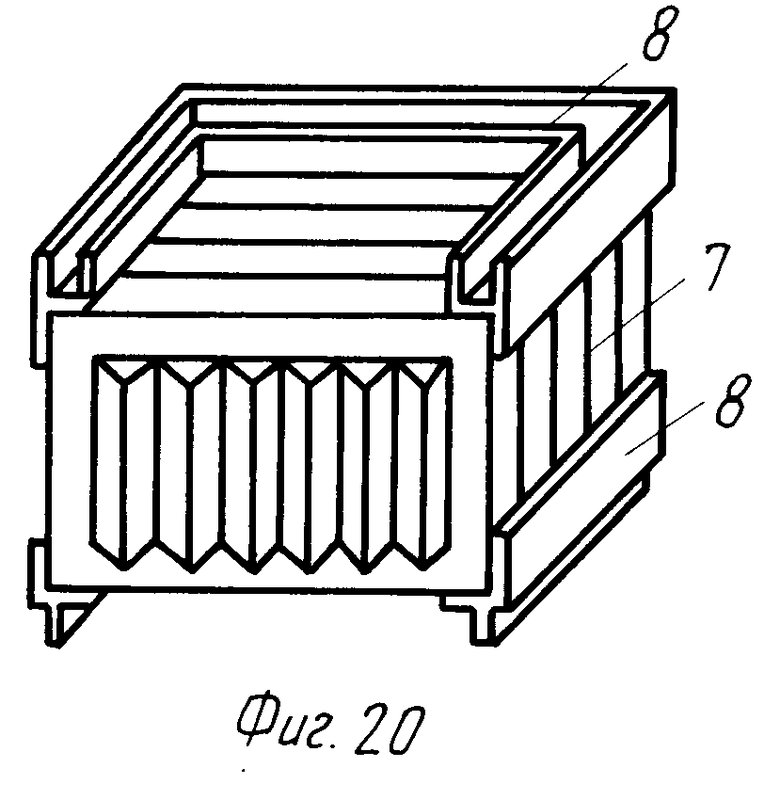

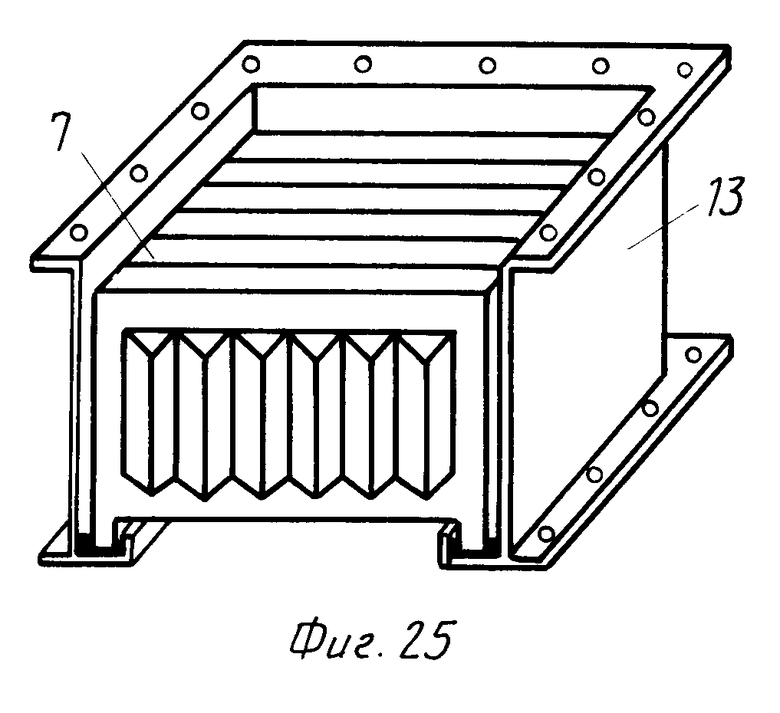

Со стороны входа и/или выхода воздуха фильтрующий модуль содержит корпусные элементы 8, расположенные по периметру модуля, выполненные в виде профилированного замкнутого контура и герметично соединенного с модулем. Профиль сечения контура выбирают Н-, Ч-, L- или Т-образным, или другого профиля в зависимости от формы исполнения системы крепления фильтра в вентиляционной системе (фиг. 15, 16, 20-28).

Фильтрующий модуль может быть установлен также в корпусные пластины 10 (фиг. 13), образованный путем намотки композиционный корпус 11 (фиг. 14), защитный кожух 12 (фиг. 15) или традиционный корпус с присоединительными фланцами 13 (фиг. 16).

Фильтрующий модуль для фильтра тонкой очистки воздуха и соответственно фильтр тонкой очистки воздуха с фильтрующим модулем предлагаемой конструкции работает следующим образом.

Фильтр тонкой очистки воздуха с фильтрующим модулем предложенной конструкции герметично устанавливают в вентиляционную систему. Загрязненный (подлежащий очистке) воздух подают в каналы загрязненного воздуха при помощи средств перемещения воздуха в вентиляционных системах. При прохождении через фильтр воздух равномерно профильтровывается через изоморфный фильтровальный материал фильтрующих панелей, а содержащиеся в нем частицы загрязнений задерживаются фильтровальным материалом. Задерживание частиц загрязнений осуществляется за счет механических или электростатических сил, возникающих между волокнами фильтрующего материала и частицами пыли. При этом для повышения эффективности пылеулавливания дополнительно электризуют пыль путем подвода к армирующим элементам электрического напряжения или создания на них электростатического потенциала. Очищенный воздух выходит из фильтра через каналы очищенного воздуха и ламинарными потоками подается к рабочим местам чистых производственных помещений.

Конкретные конструктивные особенности отдельных элементов, вид используемых материалов и особенности средств герметизации фильтрующего модуля в корпусных элементах и в местах крепления фильтра в вентиляционной системе выбирают в зависимости от назначения фильтра и особенностей его эксплуатации, например, в термостойком или паростойком исполнении.

П р и м е р. Смесь стекловолокна диаметром 0,25 и 0,45 мкм в соотношении 1: 4 размалывают в ролле при рН 3 и концентрации суспензии 1,0% до получения суспензии с весовым показателем длины волокна 100-120 дцг. Затем в суспензию вводят связующее, например, поливинилацетатную дисперсию в количестве до 2% (по сухому веществу) от массы сухого стекловолокна для придания необходимых при влажном формовании фильтрующих элементов конструкционных показателей формоустойчивости фильтровального материала. Суспензию разбавляют до концентрации 0,5% и подают в устройство формования с отсасывающей вакуумной системой и полыми рельефными формами, имеющими рельефную поверхность, соответствующую форме поверхности фильтрующих панелей, например, с высотой гофр 4,5 мм и проводят формирование фильтрующих элементов методом осаждения на рельефные формы. Это позволяет обеспечить изоморфность структуры материала фильтрующих элементов (их равномерную толщину, плотность, величину аэродинамического сопротивления и задерживающей способности).

Сформированные фильтрующие элементы сушат горячим воздухом при 100оС, пропитывают сопрягаемые панели латексом лестосила (или наносят его в другой форме) и после полного высушивания направляют на сборку фильтрующих модулей, а затем и фильтров. При этом при сборке сопрягаемые панели фильтрующих элементов с целью образования неразъемных ребер жесткости подвергают термообработке при одновременной деформации сопрягаемых панелей. После этого проводят сборку фильтрующего модуля с одновременной установкой между боковыми ребрами жесткости герметизирующих вставок, например, изготовленных из аналогичного фильтровального материала, а склеивание сопрягаемых деталей осуществляют путем нанесения на поверхность связующего на основе силоксана (медицинского каучука СКТИ-ЛЕСТ-МЕД), который предварительно растворяют в этилацетате или толуоле, а затем отверждают путем введения отвердителя АГМ (ТУ 6-02-724-77) или этилсиликата (ГОСТ 26371-84). После изготовления модуля к нему герметично присоединяют профилированные коронки, а затем полученный таким образом фильтр тонкой очистки воздуха испытывают, например, путем продувки воздухом с калиброванными частицами аэрозолей и подсчета частиц в очищенном воздухе на приборе АЗ-З. Эффективность очистки воздуха (задерживающая способность фильтра) для частиц размером 0,3 мкм, для фильтров, изготовленных по предлагаемой технологии в обычных производственных помещениях без предварительной продувки очищенным воздухом, составила 99,9999% что соответствует требованиям класса 10.

Фильтр тонкой очистки воздуха (фиг. 11-28) содержит фильтрующий модуль с герметизирующими вставками 6, расположенными по всей ширине фильтровальных элементов (фиг. 1-10) и корпусные элементы, выполненные в виде профилированного контура 8.

Профилированные контуры выполняют L-, Ч- (фиг. 11), или Н-, Т-образного (фиг. 17-28) поперечного сечения, расположенного по периметру фильтрующего модуля со стороны подвода и/или отвода воздуха и герметично соединенного с фильтрующим модулем посредством соответствующего герметика 9 (см. фиг. 24-28).

Кроме этого, в фильтре тонкой очистки воздуха профилированный контур дополнительно содержит средство герметичного соединения фильтра и присоединительных элементов вентиляционной системы, выполненное, например, в виде присоединительных фланцев выступающих ножевых пластин или замкнутой канавки для герметика.

Фильтр тонкой очистки воздуха на основе фильтрующего модуля с герметизирующими вставками работает следующим образом.

Фильтр тонкой очистки воздуха посредством средств соединения фильтра и присоединительных элементов, выполненных например, в виде присоединительных фланцев выступающих ножевых пластин или замкнутой канавки для герметика герметично устанавливают в вентиляционной системе и подают загрязненный воздух.

Загрязненный воздух попадает в группу параллельных каналов подвода воздуха, образованных выступами рельефа 2 рельефных фильтрующих элементов 2 и плоскими фильтрующими элементами (фиг. 1-8), профильтровывается через фильтрованный материал фильтрующих элементов и отводится через соответствующие параллельные каналы отвода воздуха.

Конструкция фильтрующего модуля, обеспечивающая выполнение симметричных друг друга каналов воздуха, позволяет подавать воздух с любой из двух сторон фильтра, с которых открыты каналы подвода и отвода воздуха. Это является одним из технических преимуществ предлагаемой конструкции.

Общая схема подвода загрязненного и отвода очищенного воздуха представлена на фиг. 19-28.

Использование изобретения позволяет изготавливать фильтры тонкой очистки воздуха для чистых производственных помещений класса 10 для повышения стерильности помещений, например, в медицине и фармакологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МОДУЛЬ КАРМАННОГО ТИПА И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2048168C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ С РЕБРАМИ ЖЕСТКОСТИ ДЛЯ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2031694C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1991 |

|

RU2049528C1 |

| ФИЛЬТРУЮЩИЙ БЛОК, ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2072250C1 |

| ФИЛЬТРУЮЩИЙ БЛОК, ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ТОНКОЙ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2072249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2050172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ФИЛЬТРОВ ТОНКОЙ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

RU2061527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034632C1 |

Использование: для очистки газов фильтрами тонкой очистки в радиоэлектронной, атомной, химической, медицинской и биотехнологической промышленности. Сущность изобретения: в фильтрующем модуле, содержащем набор соединенных друг с другом чередующихся плоских и рельефных фильтрующих элементов (ФЭ) с плоскими краевыми панелями (П) все стенки каналов воздуха выполнены изоморфными по структуре фильтровального материала (ФМ), (П) на рельефных Ф3 расположены в верхней и нижней плоскостях выступов и впадин рельефа, сопрягаемые части ФЭ неразъемно соединены с образованием ребер жесткости (РЖ), а дополнительное средство герметизации (СГ) каналов воздуха (КВ) выполнено в виде герметизирующих вставок, установленных между боковыми РЖ и герметично соединенными с ними. При этом СГ со стороны подвода и/или отвода воздуха выполнено в виде выступающего контура или боковых фланцев, торцевые стенки КВ и П импрегнированы закрепляющим материалом, а РЖ выполнены клиновидной формы и с переменной плотностью материала. Внутри РЖ установлены армирующие элементы из электропроводного или электретного фильтроматериала. Фильтр тонкой очистки воздуха содержит ФМ и расположенные по периметру со стороны подвода и отвода воздуха и герметично присоединенные к нему корпусные элементы в виде профилированного контура Т-, L-, Ч- или Н-образного сечения, которые дополнительно содержат средство герметичного присоединения к вентиляционной системе в виде выступающих ножевых пластин или замкнутой канавки для герметика. 2 с. и 7 з. п. ф-лы, 28 ил.

| Патент США N 4610706, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1995-12-10—Публикация

1991-11-29—Подача