Изобретение относится к устройствам непрерывного действия для переработки суспензий с предварительно сфлокулиро- ванной твердой фазой путем ее сферической агломерации и фильтрующим обезвоживанием и может быть использовано в производстве калийных удобрений на стадии разделения суспензии глинисто-со- левого шлама, жидкая фаза которой насыщена по хлористому натрию и хлористому калию, а также при очистке производственных сточных вод химической, металлургической и других отраслей промышленности.

Цель изобретения уменьшение влажности осадка, снижение уноса твердой фазы с фильтратом и повышение производительности за счет обеспечения возможности проведения поочередно с обезвоживанием, агломерирования осадка, без отвода жидкой фазы с выравниванием ее концентрации в осадке, а также исключения повторного дробления агломератов при регенерации сетки.

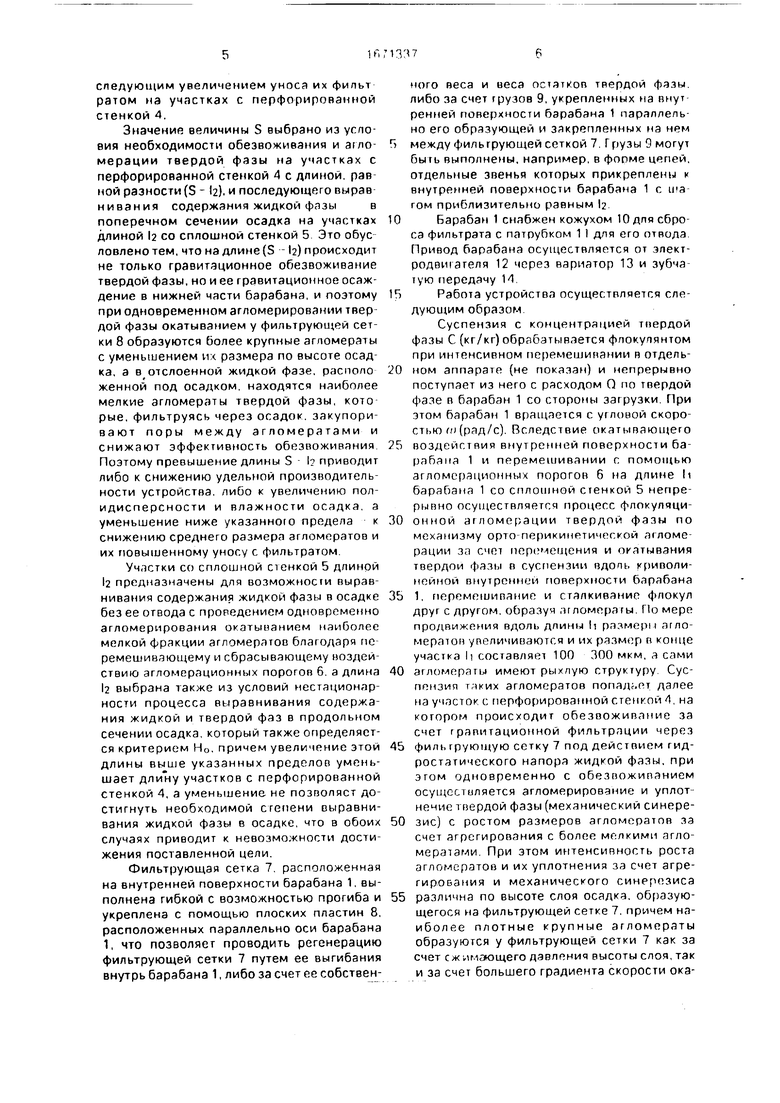

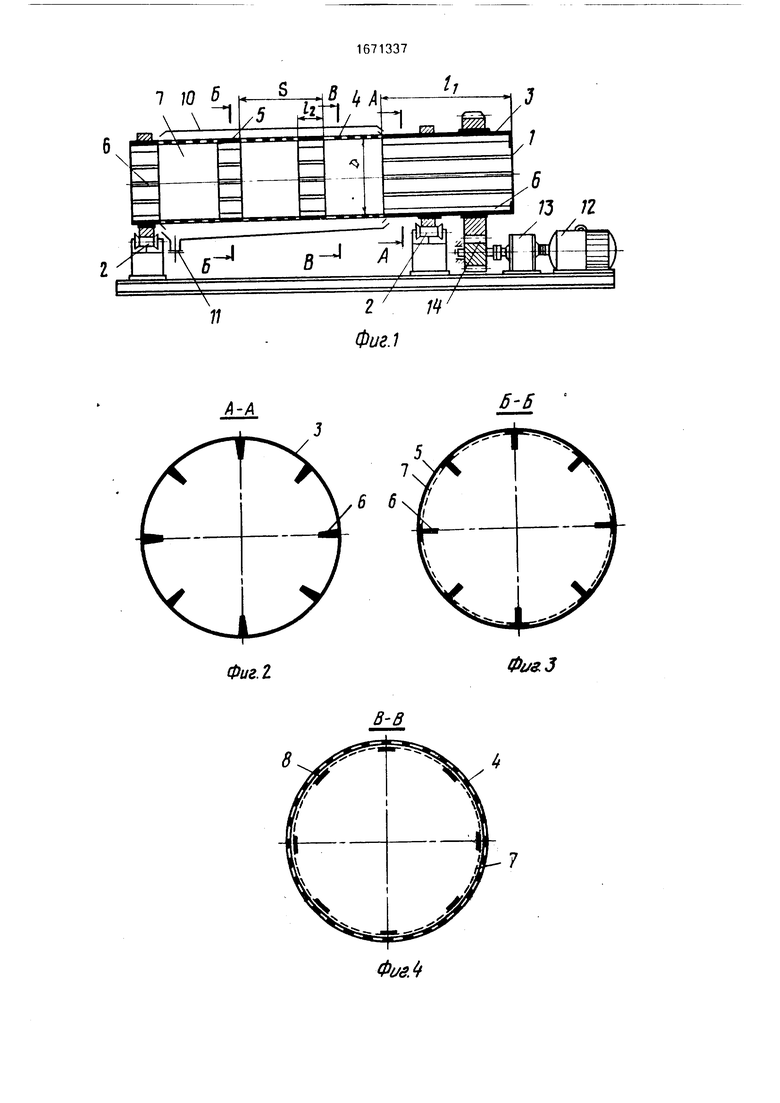

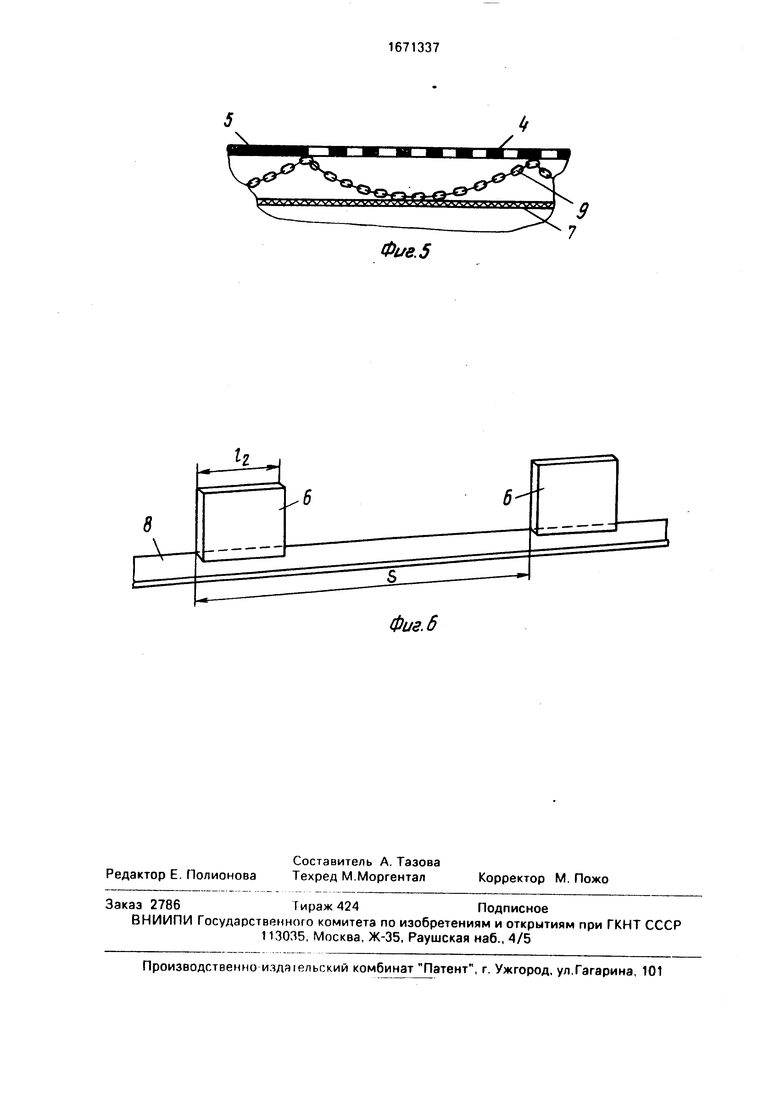

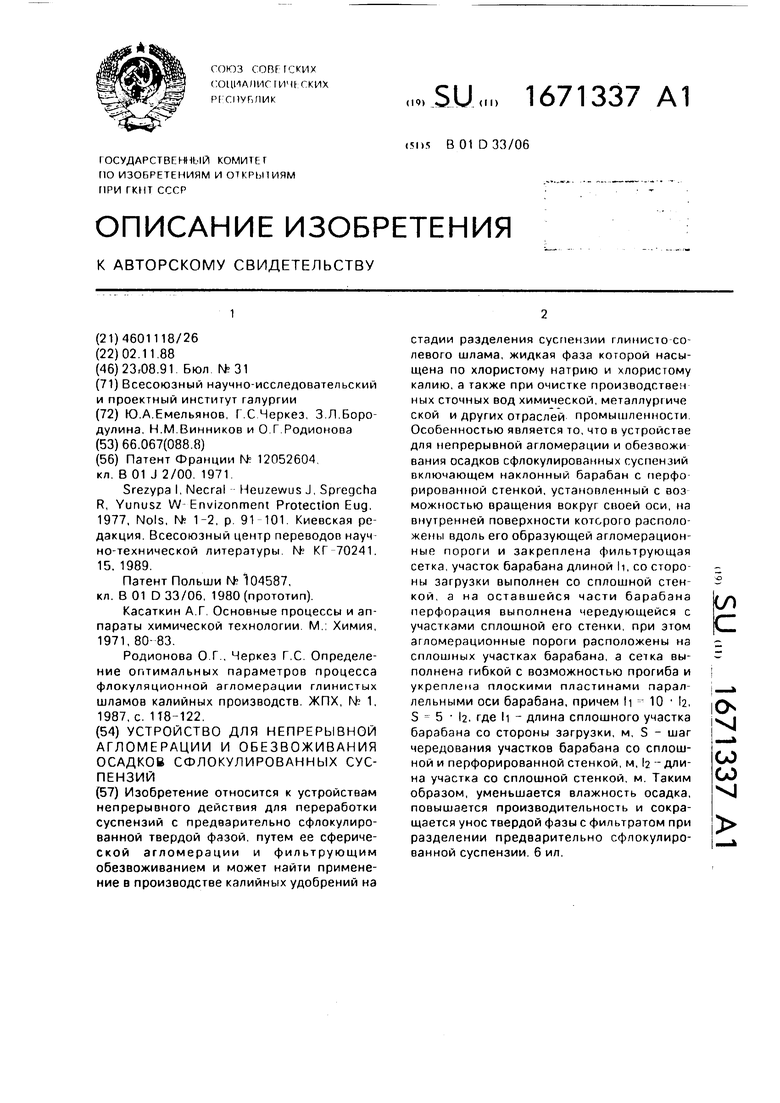

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение барабана по А Л на фиг. 1; на фиг. 3 сечение барабана по Б-Б на фиг 1; на фиг 4 - сечение барабана по В-В на фиг 1 на фиг. 5 - вариант крепления грузов для выгибания фильтрующей сетки. На фиг 6 - вариант выполнения элемента для крепления фильтрующей сетки.

Устройство длп непрерывной агломерации и обезвоживания осадков сфлокулиро- вэнных суспензий включает наклонный под углом а барабан 1 с внутренним диаметром D и установленный на роликовых опорах 2 с возможностью вращения вокруг своей оси с угловой скоростью (О. Барабан 1 на участке длиной И со стороны загрузки выполнен со сплошной сген -си 3, а на оставшейся част барабана перфорированная стенка 4 чередуется участками длиной г со сплошной стенкой 5 и шагом чередования S, при этом на участках со сплошными стенками 3 и 5 расположены вдоль образующей барабана 1 агломерационные пороги 6, предназначенные для интенсификации агломерации и выравнивания перемешиванием содержания жидкой фазы по сечению осадка. Значение величин И, а и S выбраны из условия h 10 2 5 5 42,

где Iz (2,0 - 3,2) / Q (1), (де

аРТГ/э-СГ

Q - производительность устройства по твердой фазе, кг/с, ш - угловая скорость вращения барабан-т рад/с; D - внутренний диаметр ОараЬзна, м;р- плотность твердой

0

5

0

5

0

5

0

фазы, кг/м ; С - концентрация твердой фазы суспензий в питании, кг/Kt, что обусловлено необходимостью проведения на участке длиной И со сплошной стенкой 3 агломерации без отвода жидкой фазы для получения агломератов твердой фазы с узкой полидисперсностыо и уменьшения уноса твердой фазы на участках с перфорированной сгенкой 4, при этом значение величины И получено полуэмпирически с учетом нестационарности процесса агломерации, моделируемого модифицированным критерием гомохронности, равным

Но- )ш D р j С

Его значение для нестационарных гидродинамических процессов агломерации, смешения и фильтрования, имеющих место в нашем случае, получено из общего уравнения гидродинамики Навье-Стокса, при этом нестационарный член этого уравнения имей W W,0,

ет видр, -(J) где w иг- характерные

Г/ vъ

скорость и время соответственно,/)- плотность вещества. Соотношение между этой

fL

5

0

5

величиной и силой инерции

(где I 1

характерный линейный размер) дает значение критерия гомохронности Но -;- (4J.

Для нашего случая за характерный линейный размер принята длина участков 12 со сплошной стенкой и агломерационными порогами.

В качестве характерной скорости принята линейная скорость внутренней погерхности барабана w - a) -D/2, а за характерное время - величина

р $ С ,,.. г. т р--(5). Подставляя значения для w

итв уравнение (4) и опуская постоянные,

получаем Н0 (2).

со D р 1 С

Таким образом, полученный критерий определяет эффективность нестационарного процесса, а его величина для агломерации смешения и фильтрования позволяет моделировать эти процессы из условия Но - const для каждого из них.

Увеличение величины h больше указанное предела поиводит к росту полидисперсности агломератов твердой фазы с получением крупных рыхлых агломератов и высоким содержанием влаги в осадке на выходе из аппарата, а уменьшение Н ниже указанного предела при узкой полидисперсности агломератов предопре- деляег получение г/зл, и агломератов с последующим увеличением уноса их фипьт ратом на участках с перфорированной стенкой 4,

Значение величины S выбрано из условия необходимости обезвоживания и агло- мерации твердой фазы на участках с перфорированной стенкой 4 с длиной, рав ной разности (S - la), и последующего вырав нивания содержания жидкой фазыв

поперечном сечении осадка на участках длиной 12 со сплошной стенкой 5 Это обус ловлено тем, что на длине (S - b) происходит не только гравитационное обезвоживание твердой фазы, но и ее гравитационное осаждение в нижней части барабана, и поэтому при одновременном агломерировании твердой фазы окатыванием у фильтрующей сетки 8 образуются более крупные агломераты с уменьшением их размера по высоте осадка, а в отслоенной жидкой фазе, располо женной под осадком, находятся наиболее мелкие агломераты твердой фазы, кото рые, фильтруясь через осадок, закупоривают поры между агломератами и снижают эффективность обезвоживания Поэтому превышение длины S - I приводит либо к снижению удельной производительности устройства, либо к увеличению полидисперсности и влажности осадка, а уменьшение ниже указанного предела к снижению среднего размера агломератов и их повышенному уносу с фильтратом

Участки со сплошной стенкой 5 длиной 12 предназначены для возможности выравнивания содержания жидкой фазы в осадке без ее отвода с проредением одновременно агломерирования окатыианием наиболее мелкой фракции агломератов благодаря пе ремешивающему и сбрасывающему воздействию агломерационных порогов 6. а длина 12 выбрана также из условий нестационарности процесса выравнивания содержания жидкой и твердой фаз в продольном сечении осадка, который также определяется критерием Н0, причем увеличение этой длины выше указанных пределов уменьшает длину участков с перфорированной стенкой 4, а уменьшение не позволяет достигнуть необходимой степени выравнивания жидкой фазы в осадке, что в обоих случаях приводит к невозможности достижения поставленной цели.

Фильтрующая сетка 7. расположенная на внутренней поверхности барабана 1. выполнена гибкой с возможностью прогиба и укреплена с помощью плоских пластин 8, расположенных параллельно оси барабана 1, что позволяет проводить регенерацию фильтрующей сетки 7 путем ее выгибания внутрь барабана 1,либо за счет ее собственного веса и веса остатков твердой фазы либо за счет грузов 9, укрепленных на внут ренней поверхности барабана 1 параллельно его образующей и закрепленных на нем

между фильтрующей сеткой 7. Грузы 9 могут быть выполнены, например, в форме цепей, отдельные звенья которых прикреплены к внутренней поверхности барабана 1 с шагом приблизительно равным I

0Барабан 1 снабжен кожухом 10 для сброса фильтрата с патоубком 1 1 для его отвода Привод барабана осуществляется от элект- родвтагеля 12 через вариатор 13 и зубчатую передачу 14

5Работа устройства осуществляется следующим образом

Суспензия с концентрацией тпердой фазы С (кг/кг) обрабатывается флокулянтом при интенсивном перемешивании в отдель0 ном аппарате (не показан) и непрерывно поступает из него с расходом Q по твердой фазе в барабан 1 со стороны загрузки При этом барабан 1 вращается с угловой скоростью (ч (рад/с). Вследствие окатывающего

5 воздействия внутренней поверхности барабана 1 и перемешивании с помощью агломерационных порогов б на длине h барабана 1 со сплошной стенкой 5 непрерывно осуществляется процесс флокуляци0 онной агломерации твердой фазы по механизму орто-перикинртической агломерации за счет перемещения и окатывания твердой фазы в суспензии вдоль криволинейной внутренней поверхности барабана

5 1, перемешивание и сталкивание флокул друг с другом, образуя агломераты По мере продвижения вдоль длины h размеры агломератом увеличиваются и их размер п конце участка li составляет 100 300 мкм, я сами

0 агломераты имеют рыхлую структуру Суспензия таких агломератов попадает далее на участок с перфорированной стенкой 4,на котором происходит обезвоживание за счет гравитационной фильтрации через

5 филь грующую сетку 7 под действием гидростатического напора жидкой фазы, при этом одновременно с обезпожипанием осуществляется агломерирование и уплотнение твердой фазы (механический синере0 зис) с ростом размеров агломератов за счет агрегирования с более мелкими агломератами При этом интенсивность роста агломератов и их уплотнения за счет агрегирования и механического синерезиса

5 различна по высоте слоя осадка, образующегося на фильтрующей сетке 7. причем наиболее плотные крупные агломераты образуются у фильтрующей сетки 7 как за счет еж имающего давления высоты слоя, так и за счет большего градиента скорости окатывания у фильтрующей сетки 7. Кроме того, в конце этого участка длиной S с перфорированной стенкой 4 и фильтрующей сетки 7 происходит разделение сфлокулирован- ной суспензии на жидкую фазу и осадок, при этом в жидкой (отслоенной) фазе находятся наиболее мелкие агломераты.

При дальнейшем продвижении за счет угла наклона а сгущенная суспензия поступает на участок длиной h со сплошной стенкой 4 и порогами 6, где осуществляется без отвода жидкой фазы выравнивание распределений ее содержания в поперечном сечении слоя сгущенной суспензии агломератов благодаря перемешивающему воздействию порогов 4, которые одновременно осуществляют процесс агломерирования окатыванием и уплотнением агломератов с уменьшением степени полидисперсности агломератов твердой фазы, так как наиболее мелкие агломераты, обладая большей поверхностной энергией когезии, флокули- руют между собой, что позволяет по мере продвижения осадка агломератов далее на участок длиной S - с перфорированной стенкой 5 и фильтрующей сеткой 7 уменьшить их унос с фильтратом, при этом как и ранее на этом участке происходит дальнейшее обезвоживание и уплотнение агломератов осадка твердой фазы, Таким образом, перемещаясь поочередно с участка на участок со сплошной стенкой 4 и с перфорированной стенкой 6, твердая фаза агломерируется, уплотняется и обезвоживается. Выгрузка осадка агломератов осуществляется со стороны разгрузочного торца. Жидкая фаза собирается в кожухе 11 и отводится по патрубку 12 для дальнейшего использования. Регенерация гибкой фильтрующей сетки 7 благодаря ее креплению с помощью плоских пластин 8, установленных параллельно оси барлбяня, осуществляется за каждый оборот барабана, когда участки фильтрующей сетки 7 находятся в верхней половине барабана 1, за счет ее выгибания внутрь барабана под действием ее собственного веса и грузов 9, выполненных в форме цепей, причем и цепи за счет

возможности перемещения отходят от внутренней поверхности барабана, сбрасывая тем самым осадок твердой фазы и обеспечивая регенерацию фильтрующей сетки 5 без динамического воздействия на осадок, что исключает возможность дробления отдельных агломератов твердой фазы и последую- щий унос их с фильтратом.

Формула изобретения

Устройство для непрерывной агломерации и обезвоживания осадков сфлокулиро- ванных суспензий, включающее наклонный барабан с перфорированной стенкой, установленный с возможностью вращения вокруг своей оси, на внутренней поверхности которого расположены вдоль его образующей агломерационные пороги и закреплена фильтрующая сетка, отличающееся

тем, что, с целью уменьшения влажности осадка, снижения уноса твердой фазы с фильтратом и повышения производительности за счет обеспечения возможности проведения поочередно с обезвоживанием

агломерирования осадка без отвода жидкой фазы с выравниванием ее концентрации в осадке, а также исключения повторного дробления агломератов при регенерации сетки, участок барабана длиной h со стороны загрузки выполнены со сплошной стенкой, а на оставшейся части барабана перфорация выполнена чередующейся с участками сплошной его стенки, при этом агломерационные пороги расположены на сплошных участках барабана, а сетка выполнена гибкой с возможностью прогиба и укреплена плоскими пластинами параллельными оси барабана, причем, h 10- 12

S 5-I2,

где h - длина сплошного участка барабана со стороны загрузки, к

S - шаг чередования участков барабана со сплошной и перфорированной стенкой, м;

2 - длина участка со сплошной стенкой, м.

1 10 5

11

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУСПЕНЗИИ ГЛИНИСТО-СОЛЕВОГО ШЛАМА КАЛИЙНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2049061C1 |

| Способ подготовки угля к гидротранспортированию | 1987 |

|

SU1557027A2 |

| Центрифуга | 1986 |

|

SU1369813A1 |

| Установка для концентрирования и сушки суспензий | 1990 |

|

SU1784816A1 |

| ЦЕНТРИФУГА С ВЫВОРАЧИВАЕМЫМ ФИЛЬТРОМ | 1997 |

|

RU2182852C2 |

| Устройство для фильтрования сточных вод | 1989 |

|

SU1762977A1 |

| Центробежная сушилка | 1987 |

|

SU1490404A1 |

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| Фильтр непрерывного действия для обезвоживания суспензии | 1980 |

|

SU912217A1 |

| Центрифуга | 1976 |

|

SU609555A1 |

Изобретение относится к устройствам непрерывного действия для переработки суспензий с предварительно сфлокулированной твердой фазой, путем ее сферической агломерации и фильтрующим обезвоживанием и может найти применение в производстве калийных удобрений на стадии разделения суспензии глинисто-солевого шлама, жидкая фаза которой насыщена по хлористому натрию и хлористому калию, а также при очистке производственных сточных вод химической, металлургической и других отраслях промышленности. Особенностью является то, что в устройстве для непрерывной агломерации и обезвоживания осадков сфлокулированных суспензий, включающем наклонный барабан с перфорированной стенкой, установленный с возможностью вращения вокруг своей оси, на внутренней поверхности которого расположены вдоль его образующей агломерационные пороги и закреплена фильтрующая сетка, участок барабана длиной L1 со стороны загрузки выполнен со сплошной стенкой, а на оставшейся части барабана перфорация выполнена чередующейся с участками сплошной его стенки, при этом агломерационные пороги расположены на сплошных участках барабана, а сетка выполнена гибкой с возможностью прогиба и укреплена плоскими пластинами, параллельными оси барабана, причем L1 = 10 . L2, S = 5 . L2, где L1 - длина сплошного участка барабана со стороны загрузки, м

S - шаг чередования участков барабана со сплошной и перфорированной стенкой, м

L2 - длина участка со сплошной стенкой, м. Таким образом, уменьшается влажность осадка, повышается производительность и сокращается унос твердой фазы с фильтратом при разделении предварительно сфлокулированной суспензии. 6 ил.

А-А

Фиг.1

8

б-Б

6 6

Фиг.3

8

Фие.5

Фиг. 6

| Патент Франции № 12052604 кл В 01 J 2/00 1971 Srezypa I, Necral Heuzewus J, Spregcha R, Yunusz W Environment Protection Eug, 1977, Nols, № 1-2, p 91 101 Киевская редакция Всесоюзный центр переводов науч но-технической литературы № КГ 70241 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Ледогенератор блочного льда непрерывного действия | 1956 |

|

SU104587A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Родионова О Г , Черкез Г С Определение оптимальных параметров процесса флокуляционной агломерации глинистых шламов калийных производств ЖПХ, № 1, 1987, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-23—Публикация

1988-11-02—Подача