Изобретение относится к цветной металлургии, а именно к способу производства алюминия высокой чистоты (АВЧ) электролизом расплавленных солей с безуглеродными анодами.

Известные способы получения алюминия с использованием безуглеродных малорасходуемых вертикальных или горизонтальных анодов имеют недостатки, препятствующие их промышленному внедрению, в частности, малый выход по току и высокое содержание примесей в катодном металле.

Известен способ электролитического получения металлов при одновременном осаждении примесей (Патент РФ №2425177 С1, С25С 3/00, Опубл. 10.01.2011. Бюл. №1), согласно которому в электролите между анодом и катодом имеются катоднополяризованные коллекторы, потенциал которых находится между потенциалами восстановления металла и примесей. Недостатком способа является высокая сложность реализации технического решения, необходимость использования дополнительных источников тока.

Известен способ электролитического производства алюминия с использованием инертных анодов (Патент РФ №2283900, С25С 3/06, Опубл. 20.09.2006. Бюл. №26), согласно которому над ячейкой, состоящей из керамического анода, электролита с глиноземом и катодом, совершается электрическая работа. Керамический анод при этом может содержать один или несколько из оксидов металлов и неметаллов: Fe, Ni, Zn, Со, Cr, Al, Ga, Ge, Hf, In, Ir, Mo, Mn, Nb, Os, Re, Rh, Ru, Se, Si, Sn, Ti, V, W, Zr, Li, Ca, Ce, Ir, а также один или несколько металлов, восстановленных из перечисленных выше оксидов. Недостатком способа является невозможность получения катодного металла с содержанием алюминия не менее 99.0 мас. % при низкой себестоимости (т.е. ниже цены на алюминий соответствующей марки).

Известно устройство рафинирования алюминия и его сплавов от электроположительных примесей (Патент РФ №2558316 С2, С25С 3/06, опубл. 27.07.2015. Бюл. №21), имеющее пористую мембрану, пропитанную электролитом, и расположенную между аноднополяризованным алюминием (или сплавом) и катоднополяризованным АВЧ, а также способ осуществления рафинирования в устройстве. Недостатком является потребность в двух переделах для производства АВЧ (первичного производства алюминия и рафинирования) и, как следствие, его высокая себестоимость.

Известен способ производства металлов электролизом расплавленных солей в электролизере [Патент РФ №2471892, Способ производства металлов электролизом расплавленных солей, С25С 3/08, Опубл. 10.01.2013. Бюл. №1], содержащем катод, анод и коллекторы растворенных в электролите примесей, включающий совершение электрической работы над электролизером с получением металла на катоде и концентрированием примесей в коллекторе, при этом в качестве коллектора используют биполярный пористый электрод-коллектор (БПЭ-К), размещенный в пространстве между анодом и катодом и представляющий собой ячеистую, инертную по отношению к получаемому на катоде металлу и к электролиту матрицу, выполненную в виде открытой пористой структуры с образованными внутренними порами или капиллярами, или каналами, или полостями, в частности V-образной и/или W-образной, и/или S-образной формы, заполненных металлом, получаемым на катоде. Этот способ является прототипом предлагаемого изобретения.

Описанный способ обладает рядом недостатков: при использовании БПЭ-К, представляющего собой ячеистую матрицу, максимально допустимая сила тока, протекающего через него, ограничена площадью поперечного сечения металла, присутствием неэлектропроводной ячеистой матрицы и ее объемной долей в структуре БПЭ-К; БПЭ-К обладает ограничениями по объему растворенных в металле примесей и характеризуется сложностью их удаления, обновления или замены БПЭ-К по достижению максимально допустимой, согласно требованиям технической спецификации, концентрации примесей; использование различных электролитов в прианодном и прикатодном пространствах неосуществимо из-за наличия свободной конвекции. В связи с изложенными недостатками использование прототипа приводит к снижению производительности, увеличению удельных операционных расходов, увеличению удельного расхода электроэнергии, трудоемкости, материалоемкости и себестоимости.

Задачами изобретения являются: увеличение максимального количества растворенных примесей и гетерогенных включений в БПЭ-К, снижение ограничений по максимальной силе тока, текущего через БПЭ-К, упрощение процедур удаления примесей, обновления и замены БПЭ-К, увеличение эффективности отделения металлов от примесей.

Технический результат заключается в увеличении чистоты алюминия, получаемого с безуглеродными анодами и БПЭ-К, в снижении трудоемкости, материалоемкости и себестоимости получения АВЧ.

Технический результат достигается тем, что над электролизером, имеющим катод, анод и БПЭ-К, совершают электрическую работу с получением АВЧ на катоде, выделением кислорода на аноде и концентрированием примесей в БПЭ-К. При этом БПЭ-К представляет собой слой жидкого металла или сплава на дне емкости. Емкость разделена вертикальной, непроводящей электрический ток, инертной по отношению к используемым расплавам перегородкой на секцию электролиза и секцию рафинирования. Поверхность БПЭ-К в секции электролиза при протекании тока имеет катодную поляризацию, а его поверхность в секции рафинирования - анодную. Секция электролиза содержит безуглеродный анод и легкий электролит, а секция рафинирования содержит катодные токоподводы, слой АВЧ (расплавленный рафинированный алюминий), выполняющий роль катода, и тяжелый электролит.В секцию электролиза загружают материал, содержащий оксид алюминия. Анод и катод располагаются выше БПЭ-К и вертикальные проекции анода и катода на горизонтальную плоскость БПЭ-К не пересекаются друг с другом.

Предлагаемый способ получения АВЧ электролизом расплавов дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Химические составы и температуру тяжелого, легкого электролитов и БПЭ-К поддерживают таким образом, чтобы плотность легкого электролита составляла не более 2800 кг/м3, плотность АВЧ - от 2300 до 2370 кг/м3, плотность тяжелого электролита - от 2450 до 2800 кг/м3, а плотность БПЭ-К - не менее 2900 кг/м3.

Внутренние стенки в используемой емкости покрывают инертным по отношению к алюминию материалом, при этом в них выполнены каналы для транспортировки БПЭ-К. Использование инертного материала позволяет достигнуть длительного срока службы, а наличие каналов позволяет осуществлять обновление БПЭ-К.

Перегородка в используемой емкости выполнена из материала на основе одного или нескольких химических соединений из списка, включающего карбид кремния, нитрид алюминия, нитрид бора и титанат алюминия. Использование упомянутых соединений обеспечивает долговечность перегородки из-за их высокой коррозионной стойкости в расплавах алюминия и галогенидов.

БПЭ-К, помимо алюминия и концентрируемых примесей, содержит от 10 до 50 мас. % тяжелых металлов, например железа и/или меди. В указанном диапазоне БПЭ-К обладает достаточной плотностью, предотвращающей его всплывание в тяжелом электролите. При концентрации тяжелых металлов более 50% увеличивается частота замены или обновления БПЭ-К, что ведет к увеличению трудоемкости и, как следствие, себестоимости алюминия.

Перегородку в используемой емкости дополнительно покрывают материалом, смачивающимся сплавом БПЭ-К, например, на основе диборида титана, при этом толщина покрытия составляет от 0.5 до 5 мм. Наличие такого материала исключает проникновение примесей из легкого электролита в тяжелый электролит и загрязнение металла. При толщине покрытия менее 0.5 мм покрытие не обладает достаточной механической прочностью. Нанесение покрытия толщиной более 5 мм не целесообразно из-за высокой стоимости материала и малой эффективности использования пространства внутри электролизера.

Форму используемой емкости создают таким образом, чтобы БПЭ-К обладал переменным сечением, что позволяет выравнивать плотность тока, как функцию координат. Поперечное сечение слоя увеличивают в сторону большего электросопротивления таким образом, чтобы наибольшая площадь сечения была на участке БПЭ-К под непроводящей перегородкой.

В способе катодные токоподводы выполняют из углеродного материала. Углеродные материалы обладают малым удельным электросопротивлением и малой растворимостью и скоростью растворения в алюминии, что позволяет получать алюминий высокой чистоты. Токоподводы могут быть выполнены и из иного металла, например, диборида титана, если металл по чистоте будет удовлетворять соответствующим требованиям.

Катодные токоподводы выполняют в виде труб из алюминия, снабженных, по меньшей мере, одним радиатором охлаждения. Алюминиевые проводники обладают малым электросопротивлением и не содержат примесей, способных существенно изменить химический состав получаемого алюминия

Катодные токоподводы могут быть выполнены из алюминия, охлаждаемого с помощью полых тепловых насосов.

Подвод тока к АВЧ может осуществляться с помощью электропроводной крышки, выполненной из материала на основе алюминия, герметизирующей секцию рафинирования.

Анод в способе представляет собой перфорированный лист с отверстиями в форме круга, эллипса, прямоугольника, многоугольника, причем, доля площади отверстий составляет от 5% до 95% от общей площади поверхности листа. При доле менее 5% удаление пузырей из межэлектродного пространства затруднено, что ведет к повышенному удельному расходу электроэнергии, связанному с падением напряжения в легком электролите. Создание листа с долей отверстий более 95% технически трудноосуществимо без существенного снижения площади поверхности анода или его механической прочности. Большая доля отверстий увеличивает омическое падение напряжения и электрохимическое анодное перенапряжение.

В качестве материала анода используют сплавы на основе Cu-Al (алюминиевые бронзы), сплавы на основе Ni-Fe-Cu, или металлокерамические композиты (керметы), например, на основе NiFe2O4.

По достижению максимально допустимой согласно требованиям технологии концентрации, примесей, проводят обновление или замену БПЭ-К путем его откачки через, по меньшей мере, один вакуумный сифон или через летку в донной части емкости и заливки нового БПЭ-К через вакуумный сифон.

В качестве легкого электролита используют расплавленные галогениды, например на основе KF-AlF3, с криолитовым отношением (КО, мольным отношением KF/AlF3) от 1.0 до 1.5, с добавками одной или нескольких солей из списка: NaF, LiF, CaF2, MgF2. Использование расплавов галогенидов обусловлено высокой растворимостью в них оксида алюминия; системы на основе KF-AlF3 обладают низкой температурой ликвидуса, что позволяет вести электролиз при температурах ниже 850°С. В электролитах с КО<1 оксид алюминия обладает малой растворимостью и, как следствие, малой предельной плотностью тока выделения кислорода. При КО<1.5 температура ликвидуса составляет более 700°С и становится более чувствительной к изменению температуры, что осложняет управление электролизером. Использование добавок позволяют снизить температуру ликвидуса, удельное электросопротивление и давление насыщенного пара электролита.

В качестве тяжелого электролита используют расплавленные галогениды, например BaCl2-AlCl3. Использование высокоплотных расплавов позволяет разделять АВЧ и БПЭ-К.

В секцию электролиза периодически или непрерывно загружают материал, содержащий оксид алюминия. Это позволяет поддерживать концентрацию иона кислорода в расплаве на требуемом уровне. При этом все примеси, обладающие более положительным, чем у алюминия, электродным потенциалом, как растворимые, так и малорастворимые в электролите, концентрируются в БПЭ-К.

Из секции рафинирования периодически или непрерывно удаляют АВЧ.

Силу тока и толщину теплоизоляции электролизера подбирают таким образом, чтобы среднесуточная температура в секции электролиза составляла от 700 до 850°С с отклонением не более 10°С, среднесуточная температура в секции рафинирования составляла от 670 до 850°С с отклонением не более 10°С, при этом анодная плотность тока задается не более 1.0 А/см2, катодная плотность тока восстановления алюминия на БПЭ-К и на АВЧ задается не более 0.8 А/см2, а анодная плотность тока растворения алюминия БПЭ-К - не более 2.0 А/см2. Диапазоны температур обусловлены температурами ликвидуса легкого и тяжелого электролитов, температурой плавления алюминия и стремлением к понижению температуры процесса и, как следствие, к увеличению выхода по энергии, снижению диссипации и повышению срока службы электролизера. Диапазоны плотностей тока обусловлены предельными плотностями тока восстановления и окисления алюминия в низкотемпературных расплавах галогенидов, а также предельной плотностью тока выделения кислорода.

В качестве материала, содержащего оксид алюминия, могут использоваться промышленные металлургические глиноземы для получения алюминия, а также дезактивированные катализаторы нефтеперерабатывающей и/или автомобильной промышленности, содержащие металлы платиновой группы, рений или другие ценные компоненты. При электролизе металлы, имеющие более положительный электродный потенциал, чем алюминий, накапливаются в анодном отсеке и в БПЭ-К. После достижения предельно допустимого содержания примесей в БПЭ-К, последний подлежит частичной или полной замене с последующим извлечением из него ценных компонентов.

Кратчайшее расстояние между анодом и БПЭ-К составляет 10-45 мм. При расстоянии менее 10 мм проявляется взаимодействие пузырей анодного газа с БПЭ-К, являющееся причиной окисления алюминия и снижения выхода по току. При расстоянии более 45 мм устройство работает с высоким падением напряжения в электролите и удельным расходом электроэнергии на производство АВЧ.

Для защиты высокочистого алюминия от окисления кислородом атмосферного воздуха, добавляют покровный флюс, имеющий плотность меньше плотности АВЧ, например, на основе хлоридных (NaCl, KCl, MgCl2) и/или фторидных (Na3AlF6) солей.

Состав анода подбирают таким образом, чтобы в результате его коррозии БПЭ-К приобретал заранее заданный состав и соответствовал спецификации товарного продукта. Это позволит осуществлять параллельное производство АВЧ и сплавов, являющихся продуктами с высокой добавленной стоимостью.

Толщина слоя тяжелого электролита составляет от 5 до 30 мм. Использование меньшей толщины повышает вероятность временного замыкания АВЧ на БПЭ-К. Слой толщиной более 30 мм обладает высоким сопротивлением протеканию электрического тока.

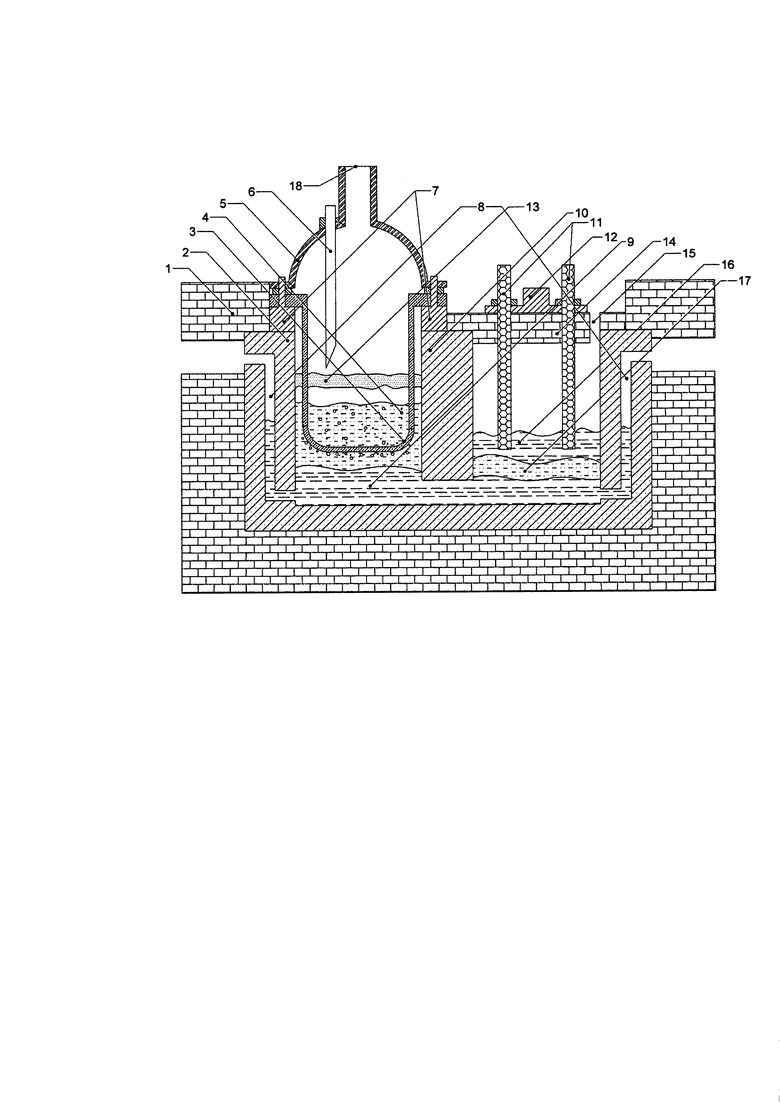

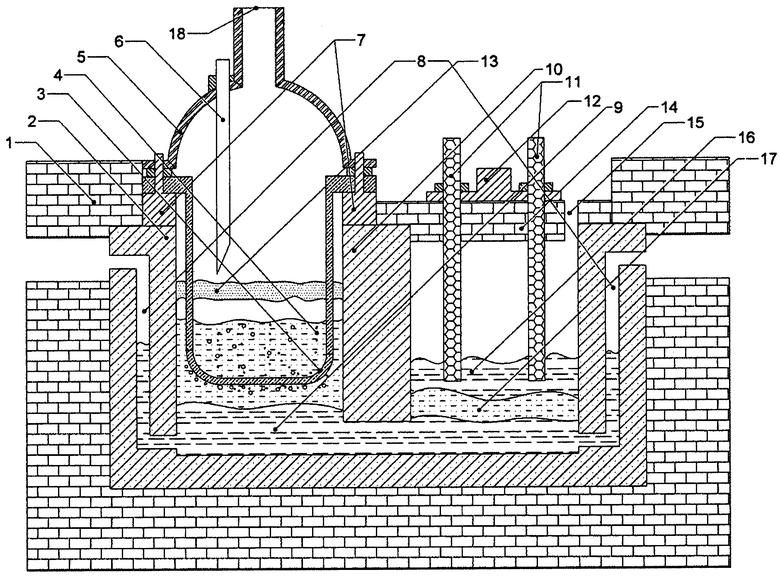

Предлагаемый способ поясняется рисунком, где:

На фиг. изображена схема электролизера для производства АВЧ электролизом расплавленных солей, состоящего из утепленной теплоизоляционным материалом 1 емкости 2, анода 3, легкого электролита секции электролиза 4, стального кожуха 5, системы подачи материала, содержащего оксид алюминия, и компонентов электролита 6, ошиновки, отводящей ток, 7, каналов 8 для транспортировки БПЭ-К 9, непроводящей электрический ток перегородки 10, катодного токоподвода 11, ошиновки, подводящей ток, 12, гарнисажа 13, крышки 14 с отверстием 15 для откачки АВЧ 16, выполняющего роль катода, тяжелого электролита секции рафинирования 17 и отверстия для газоотвода 18.

Способ осуществляется следующим образом.

В емкость 2, утепленную теплоизоляционным материалом 1 производят заливку БПЭ-К 9 до уровня, перекрывающего зазор между дном емкости и непроводящей перегородкой 10. Заливку БПЭ-К осуществляют через каналы для транспортировки БПЭ-К 8. В секцию электролиза заливают легкий электролит 4, в секцию рафинирования заливают тяжелый электролит 17, после чего устанавливают анод 3 и катодные токоподводы 11, находящиеся под током. Последовательность заливки электролитов и коллектора обусловлена их различной плотностью. Создание каналов БПЭ-К разного сечения позволит регулировать анодную и катодную плотность тока как функцию координат. Для поддержания необходимого теплового режима над анодом формируют гарнисаж 13 и устанавливают укрытия, снабженные системой подачи материала, содержащего оксид алюминия, и компонентов электролита 6, а также отверстием 15 для откачки АВЧ 16. По мере износа анода и катодных токоподводов производят их замену.

Подачу регентов осуществляют непрерывно или периодически при помощи системы подачи материала, содержащего оксид алюминия, и компонентов электролита, расположенного над крышкой или в крышке.

В процессе электролиза, примеси, поступающие вместе с материалом (глиноземом или солями) в легкий электролит наряду с продуктами коррозии анодного материала, подвергаются восстановлению на поверхности БПЭ-К, обращенной к аноду, с последующим растворением в БПЭ-К. На поверхности анода происходит разряд ионов кислорода с последующим образованием газовой фазы:

На поверхности БПЭ-К, находящегося в секции рафинирования, происходит селективное анодное окисление алюминия, в то время как примеси концентрируются в БПЭ-К. По достижению максимально допустимой, согласно требованиям технической спецификации, концентрации примесей, производят их удаление.

В качестве катода электролизера выступает АВЧ 16, всплывающий к поверхности расплава, так как его плотность ниже плотности тяжелого электролита. По мере «наработки» АВЧ, производят его периодическую откачку через отверстие 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2011 |

|

RU2471892C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ С АНОДАМИ, ВЫДЕЛЯЮЩИМИ КИСЛОРОД | 2000 |

|

RU2242539C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2001 |

|

RU2222642C2 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

Изобретение относится к способу производства алюминия высокой чистоты (АВЧ) электролизом расплавленных солей с безуглеродными анодами и биполярным электродом-коллектором примесей БПЭ-К. Способ осуществляют в электролизере, содержащем емкость, разделенную вертикальной не проводящей электрический ток, инертной по отношению к используемым расплавам перегородкой на секцию электролиза с размещенным в ней безуглеродным анодом и секцию рафинирования, содержащую катодные токоподводы, АВЧ, выполняющий роль катода, и тяжелый электролит. Анод и катод располагаются выше БПЭ-К, и вертикальные проекции анода и катода на горизонтальную плоскость БПЭ-К не пересекаются друг с другом. Способ включает заливку легкого электролита и загрузку материала, содержащего оксид алюминия, в секцию электролиза и заливку тяжелого электролита в секцию рафинирования и проведение электролиза с поддержанием химических составов и температуры тяжелого, легкого электролитов и БПЭ-К таким образом, чтобы плотность увеличивалась в ряду: высокочистый металл - тяжелый электролит - БПЭ-К, а плотность легкого электролита была меньше плотности БПЭ-К. Обеспечивается увеличение чистоты алюминия, получаемого с безуглеродными анодами и БПЭ-К, снижение трудоемкости, материалоемкости и себестоимости получения АВЧ. 25 з.п. ф-лы, 1 ил.

1. Способ получения алюминия высокой чистоты электролизом расплавленных солей в электролизере, содержащем емкость, разделенную вертикальной не проводящей электрический ток, инертной по отношению к используемым расплавам перегородкой на секцию электролиза с размещенным в ней анодом и секцию рафинирования с используемым в качестве катода расплавленным рафинированным алюминием, и биполярный пористый электрод-коллектор БПЭ-К, используемый в виде слоя жидкого алюминия или его сплава на дне емкости, при вертикальных проекциях массива или периметра анода и катода на горизонтальную плоскость БПЭ-К, не пересекающихся друг с другом, включающий заливку легкого электролита и загрузку материала, содержащего оксид алюминия, в секцию электролиза и заливку тяжелого электролита в секцию рафинирования, проведение электролиза в электролизере с получением АВЧ на катоде, кислорода на аноде и концентрированием примесей в БПЭ-К, при котором поддерживают химические составы и температуру тяжелого, легкого электролитов и БПЭ-К таким образом, чтобы плотность увеличивалась в ряду: АВЧ - тяжелый электролит - БПЭ-К, а плотность легкого электролита - меньше плотности БПЭ-К.

2. Способ по п. 1, отличающийся тем, что химические составы и температуру тяжелого, легкого электролитов и БПЭ-К поддерживают таким образом, чтобы плотность легкого электролита составляла не более 2800 кг/м3, плотность АВЧ - от 2300 до 2370 кг/м3, плотность тяжелого электролита - от 2450 до 2800 кг/м3, а плотность БПЭ-К - не менее 2900 кг/м3.

3. Способ по п. 1, отличающийся тем, что используют емкость, внутренние стенки которой покрыты инертным по отношению к алюминию материалом и в которой выполнены каналы для транспортировки БПЭ-К.

4. Способ по п. 1, отличающийся тем, что используют вертикальную перегородку, выполненную из материала на основе одного или нескольких химических соединений из списка, включающего карбид кремния, нитрид алюминия, нитрид бора и титанат алюминия.

5. Способ по п. 1, отличающийся тем, что осаждение примесей осуществляют на БПЭ-К, с исходной концентрацией от 10 до 50 мас. % тяжелых металлов, например железа или меди.

6. Способ по п. 1, отличающийся тем, что используют вертикальную перегородку, дополнительно покрытую материалом, смачивающимся сплавом БПЭ-К, например, на основе диборида титана, при этом толщина покрытия составляет от 0,5 до 5 мм.

7. Способ по п. 1, отличающийся тем, что используют БПЭ-К, обладающий переменным сечением, с участком БПЭ-К, обладающим наибольшей площадью сечения, расположенным под непроводящей перегородкой.

8. Способ по п. 1, отличающийся тем, что используют катодные токоподводы, выполненные из углеродного материала.

9. Способ по п. 1, отличающийся тем, что используют катодные токоподводы, выполненные в виде труб из алюминия, снабженных по меньшей мере одним радиатором охлаждения.

10. Способ по п. 1, отличающийся тем, что используют катодные токоподводы, выполненные из катодного металла с помощью полых тепловых насосов.

11. Способ по п. 1, отличающийся тем, что для подвода тока к АВЧ используют электропроводную крышку, выполненную из материала на основе алюминия, герметизирующую секцию рафинирования.

12. Способ по п. 1, отличающийся тем, что используют анод в виде перфорированного листа с отверстиями в форме круга, эллипса, прямоугольника, многоугольника, причем доля площади отверстий составляет от 5% до 95% от общей площади поверхности листа.

13. Способ по п. 1, отличающийся тем, что используют анод, выполненный из сплавов на основе алюминиевых бронз, сплавов на основе Ni-F, или металлокерамических композитов, например, на основе NiFe2O4.

14. Способ по п. 1, отличающийся тем, что по достижении максимально допустимой согласно требованиям технологии концентрации примесей проводят обновление или замену БПЭ-К путем его откачки и заливки нового БПЭ-К через по меньшей мере один вакуумный сифон.

15. Способ по п. 1, отличающийся тем, что по достижении максимально допустимой согласно требованиям технологии концентрации примесей проводят обновление или замену БПЭ-К путем его откачки через летку в донной части емкости и заливки нового БПЭ-К через по меньшей мере один вакуумный сифон.

16. Способ по п. 1, отличающийся тем, что в качестве легкого электролита используют расплавленные галогениды, например, на основе KF-AlF3 с мольным отношением KF/AlF3 от 1 до 1,5, с добавками одной или нескольких солей, например NaF, LiF, CaF2, MgF2.

17. Способ по п. 1, отличающийся тем, что в качестве тяжелого электролита используют расплавленные галогениды, например, на основе BaCl2-AlCl3.

18. Способ по п. 1, отличающийся тем, что загрузку материала, содержащего оксид алюминия, в секцию электролиза осуществляют периодически или непрерывно.

19. Способ по п. 1, отличающийся тем, что из секции рафинирования периодически или непрерывно удаляют АВЧ.

20. Способ по п. 1, отличающийся тем, что силу тока и толщину теплоизоляции устанавливают таким образом, чтобы среднесуточная температура в секции электролиза составляла от 700 до 850°С с отклонением не более 10°С, среднесуточная температура в секции рафинирования составляла от 670 до 850°С с отклонением не более 10°С, при этом анодную плотность тока поддерживают не более 1,0 А/см2, катодную плотность тока восстановления алюминия на БПЭ-К и на АВЧ поддерживают не более 0,8 А/см2, а анодную плотность тока растворения алюминия БПЭ-К - не более 2,0 А/см2.

21. Способ по п. 1, отличающийся тем, что в качестве материала, содержащего оксид алюминия, используют металлургический глинозем.

22. Способ по п. 1, отличающийся тем, что в качестве материала, содержащего оксид алюминия, используют дезактивированные катализаторы нефтеперерабатывающей промышленности или автомобилей, содержащие металлы платиновой группы, рений или другие ценные компоненты.

23. Способ по п. 1, отличающийся тем, что осаждение примесей ведут при расстоянии между анодом и БПЭ-К от 10 до 45 мм.

24. Способ по п. 1, отличающийся тем, что на расплавленный АВЧ добавляют покровный флюс, имеющий плотность меньше плотности АВЧ, например, на основе хлоридных солей в виде NaCl, KCl, MgCl2 и/или фторидных солей в виде Na3AlF6.

25. Способ по п. 1, отличающийся тем, что используют аноды, содержащие исходные материалы для формирования товарного сплава заданного состава в БПЭ-К.

26. Способ по п. 1, отличающийся тем, что толщина слоя тяжелого электролита составляет от 5 до 30 мм.

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2011 |

|

RU2471892C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ПРИ ОДНОВРЕМЕННОМ ОСАЖДЕНИИ ПРИМЕСЕЙ | 2009 |

|

RU2425177C1 |

| ЭЛЕКТРОЛИЗЕР ПОЛЯКОВА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2401884C2 |

| US 7846309 B2, 07.12.2010 | |||

| US 6866768 B2, 13, 03.2005. | |||

Авторы

Даты

2019-10-10—Публикация

2018-10-29—Подача