Изобретение относится к области цветной металлургии, в частности к технологии производства алюминия методом электролиза криолит-глиноземных расплавов.

Катодом современного электролизера служит углеграфитовая подина, не смачиваемая находящимся на ней расплавленным алюминием, что сопряжено с рядом известных недостатков (повышенный износ и деградация подины, огнеупорной и теплоизолирующей футеровки, повышенное потребление электроэнергии и пр.). Смачиваемый алюминием катод имеет значительные преимущества, вследствие чего это желательный элемент в действующей горизонтальной технологии и необходимое условие реализации перспективных конструкций электролизеров, таких как ванны с дренированным катодом или с вертикальным расположением электродов [Sorlie М., Оуе H.A. Cathodes in aluminium electrolysis. 2nd edition. Aluminium-Verlag, 1994. 408 p.].

Смачиваемый катод может быть реализован путем нанесения на подину смачиваемого покрытия в виде слоя определенной толщины, содержащего порошок диборида титана, или футерования ее плитками из материала на основе того же диборида. Предложениям такого рода посвящено большое количество патентов. Диборид титана - основной функциональный компонент, высокоэлектропроводный, хорошо смачиваемый алюминием и, в то же время, слабо взаимодействующий с расплавами алюминия и фторидного электролита. Другим основным компонентом смачиваемого материала является связующее - вещество органической (полимерные смолы, пеки) или неорганической (коллоидные растворы оксидов, истинные растворы сложных солей и т.п.) природы.

Связующее органической природы в процессе термообработки при изготовлении смачиваемого материала катода подвергается пиролизу и карбонизации, превращаясь в углерод, а неорганическая связка - в соответствующий оксид. При этом компоненты материала скрепляются в монолитное твердое тело. Смачиваемость алюминием материала и его электропроводимость достигаются за счет оптимального объемного содержания в обожженном готовом материале диборида титана.

Известны технические решения по реализации смачиваемых катодных материалов со связующими на органической основе [Boxall L.G., Buchta W.M., Cooke А.V., Nagle D.C., Townsend D.W. Aluminum cell cathode coating method. / US Pat. N 4466996. 21.08.1984; Qing-yu Li, Yan-qing Lai, Yong-gang Liu, Jie Li, Jian-hong Yang, Jing Fang, Ye-xiang Liu. Laboratory test and industrial application of an ambient temperature cured TiB2 cathode coating for aluminum electrolysis cells. // Light Metals, 2004. Pp.327-331.] - полимерные соединения с большим коксовым числом (например, полиароматические соединения, фенолформальдегидные, фурфуролфенолформальдегидные, фурановые смолы) или разного рода пеки, превращающиеся после термодеструкции в карбины - прочные углеродные полимеры.

Основные преимущества материала на органической (углеродной) связке:

- достаточно высокая электропроводность материала, обеспечиваемая не только диборидом, но и углеродом;

- коэффициент термического расширения диборидуглеродного материала мало отличается от угольно-графитового материала подины, что обеспечивает прочную связь между ними и снижает возможность отслоений, коробления и растрескивания покрытия или слоя футеровки;

- присутствие углерода в композите частично предохраняет диборидную фазу от окисления, что важно в период пуска электролизера.

Существенным недостатком катодного материала на углеродной связке является повышенная скорость его износа за счет растворения углеродной компоненты в виде растворимого в алюминии карбида Al4C3, который образуется на межфазной границе жидкий алюминий - углерод при температуре электролиза.

Известно также техническое решение по реализации смачиваемого покрытия подины алюминиевых электролизеров на неорганическом связующем, так называемом «коллоидном глиноземе», - стабилизированной коллоидной суспензии нанопорошка оксида алюминия с размерами частиц 10-50 нм [Патент РФ №2135643, МПК C25C 3/06, опубл. 27.08.1999]). При обжиге в таком материале происходят твердофазные реакции между диборидом и связующим с образованием межфазных титанатов алюминия, за счет чего обеспечивается связность и прочность материала. Это связующее ценно тем, что:

- практически не взаимодействует с расплавленным алюминием и не растворяется в нем, в противоположность углеродной связке, что

- определяет его большую химическую износостойкость и обеспечивает возможность длительной работы материала катода;

- за счет образования корунда из связующего обеспечивается также высокая механическая износостойкость катода;

- не привносит дополнительных посторонних примесей в катодный алюминий.

Общим недостатком катодных покрытий является их небольшая толщина, как правило, от 1 до 20 мм, что ограничивает их срок службы вследствие медленного растворения основного функционального компонента - диборида титана - в расплаве алюминия, а также механических повреждений, отслоений и т.п.

Наряду с «коллоидным глиноземом», в качестве вяжущего могут быть применены промышленные высокотемпературные алюмооксидные цементы [Патент РФ №2371523, МПК C25C 3/08, опубл. 27.10.2009]. Недостатком этого решения для ряда применений является необходимость добавления к дибориду титана значительного количества цемента с целью обеспечения механической прочности материала, что резко снижает его электропроводность.

Наиболее близким аналогом изобретения - прототипом - является техническое решение, описанное в патенте [US Pat. N 5753163, опубл. 19.05.1998.], где реализован смачиваемый материал катода на неорганическом связующем - «коллоидном глиноземе», из которого предлагается изготовлять объемные изделия, например, плитки толщиной не менее 3 мм, наклеиваемые на углеграфитовый катод и придающие ему свойство смачивания алюминием. Материал изготовляли методом литья или прессования под давлением порошкового шликера, состоящего из >90% диборида титана и коллоидного раствора глинозема (<10% в пересчете на сухой Al2O3) с дальнейшей операцией термообработки - обжига «зеленых» заготовок при температуре до 1870 K длительностью 24 ч в атмосфере инертного газа - аргона для предотвращения окисления диборида. При более высоком содержании связующего или при содержании <5% материал становится непроводящим.

Существенными недостатками предложенного решения являются: значительная энергоемкость финальной операции высокотемпературного обжига и применение инертной атмосферы (аргон), относительно высокое минимальное содержание Al2O3 (>4%) для достижения приемлемого уровня прочности «зеленых» заготовок, что ведет к повышению электросопротивления материала, а также необходимость обеспечения стабильности раствора «коллоидного глинозема» путем поддержания определенного уровня PH и добавок стабилизаторов, что усложняет технологию.

Техническим результатом заявляемого изобретения является создание электропроводного, прочного, технологичного и экономичного катодного материала смачиваемого алюминием.

Технический результат изобретения достигается тем, что в материале для смачиваемого катода алюминиевого электролизера, состоящем из смачиваемого жидким алюминием диборида титана и связующего, новым является то, что в качестве связующего используют насыщенный раствор гексагидрата трихлорида алюминия при соотношение компонентов диборид титана:связующее от 1:50 до 1:15.

Заявляемое техническое решение отличается от прототипа тем, что в качестве связующего используют насыщенный раствор гексагидрата трихлорида алюминия производимого промышленностью, а также легко синтезируемого из доступных и дешевых компонентов (гидроксид алюминия и соляная кислота), что экономически выгодно в применении. Раствор связующего представляет собой не «коллоидный», а истинный раствор и не требует применения специальных мер по обеспечению его  стабильности. При этом соотношение компонентов диборид титана:связующее выбирают в пределах от 1:50 до 1:15. Перечисленные выше признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

стабильности. При этом соотношение компонентов диборид титана:связующее выбирают в пределах от 1:50 до 1:15. Перечисленные выше признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

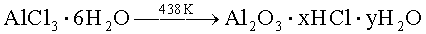

Суть предложения состоит в том, что в качестве связующего в катодном материале на основе диборида титана используют раствор алюминия трихлорида гексагидрата (AlCl3·6H2O), а соотношение компонентов диборид титана:связующее выбирают таким, чтобы обеспечить достаточную для пуска электролизера электропроводимость катодного материала и эксплуатационную прочность. В процессе термообработки AlCl3·6H2O разлагается в соответствии с суммарным уравнением:

Химически высокоактивный конечный продукт Al2O3 синтезируется в нанодисперсном состоянии непосредственно на поверхности частиц диборида титана и при относительно низких температурах порядка 1000-1100 K образует титанат алюминия Al2TiO5, связывая порошковое тело в монолит и действуя при этом как цемент.

Промежуточными низкотемпературными продуктами термолиза AlC13·6H2O являются гидроксохлориды алюминия [Petzold D., Naumann R. Thermoanalytische untersuchungen zur bildung kristalliner Al2O3-formen bei der thermischen zersetzung von aluminiumchloridhexahydrat // J. of Thermal Analysis, Vol.20, 1981, s.71-86.]:

(1<x<2, y - около 2)

(1<x<2, y - около 2)

- эффективные низкотемпературные связки, обеспечивающие адекватную применению технологическую прочность заготовок изделий после сушки и при небольшом нагревании.

Для проверки предлагаемого технического решения, технологии изготовления композиционного материала TiB2/Al2O3, его тестирования и испытаний функциональных свойств в лабораторных условиях был апробирован ряд вариантов вещественного состава материала. Использован порошок диборида титана фракции - 44 мкм, а также насыщенный раствор AlCl3·6H2O, синтезированный на основе рекомендаций [Карякин Ю.В., Ангелов И.И. Чистые химические вещества. М.: Химия, 1974. 408 с.] из промышленного гидроксида Al(OH)3 глиноземного производства (прозрачный, клейкий раствор желтоватого цвета плотностью около 1,33 г/см3, сухой остаток после прокалки - 13,5%).

Технология изготовления образцов материала заключается в следующем: последовательно осуществляют затворение порошка диборида титана заданным количеством насыщенного раствора гексагидрата трихлорида алюминия и перемешивание, заполнение формы и полусухое прессование, сушку и отверждение смеси при постепенном подъеме температуры до 450 K, дальнейший подъем температуры и обжиг при 1123 K в течение 2 ч. Обжиг производят в закрытом контейнере под углеродной засыпкой, во избежание возможного окисления диборида титана при повышенных температурах. Пористость полученных образцов составляет 39-42%. Плотность - в пределах 2,6-2,7 г/см2. Состав исходной шихты и свойства готового материала TiB2/Al2O3 приведены в таблице 1 (данные для сравнения в прототипе отсутствуют).

Прочность материала на сжатие после заключительной термообработки уже при содержании 2 мас.% раствора AlCl3·6H2O достаточна для целевого технического применения и повышается с ростом количества добавляемого раствора. Электросопротивление образцов размером около 5×10×60 мм оценивали при комнатной температуре электронным омметром, с предварительной металлизацией торцов серебряной пастой. Увеличение количества связующего до 10 мас.% приводит к возрастанию этого показателя. Для синтеза высокоэлектропроводящего материала TiB2/Al2O3 в этой системе оптимальное количество связующего - до 5-6 мас.%. При соотношении компонентов диборид титана:связующее в пределах от 1:50 до 1:15 обеспечивается достаточный уровень механической прочности «зеленых» заготовок и готовых образцов, а также приемлемый уровень электропроводности. Содержание раствора ниже 2% не обеспечивает технологической прочности «зеленых» заготовок, в то время как добавки более 10% создают избыток жидкости, выдавливаемый при прессовании, а также приводят к существенному возрастанию удельного сопротивления, если шихту предварительно подсушить.

Образцы размером около 15×15×90 мм, изготовленные из предлагаемого материала, протестированы в качестве вертикальных катодов в лабораторном электролизере при следующих условиях: криолитовое отношение KO=1,8, электролит насыщен по глинозему, температура электролиза 1190 K, рабочая катодная плотность тока около 0,9 A/см2 (общий ток электролизера - 31 A), длительность испытания - 24 ч. В качестве анодов использовали графитовые стержни, периодически заменявшиеся в ходе электролиза. На начальном этапе электролиза (до 20-30 мин) наблюдалось резкое снижение рабочего напряжения ячейки, связанное со снижением омических потерь в катоде по мере смачивания его поверхности и образования слоя алюминия. Визуальный контроль после испытания показал, что в процессе электролиза катоды смачивались и покрывались пленкой алюминия, при этом внешние размеры катода после испытаний не изменились.

Преимущества материала для смачиваемого катода алюминиевого электролизера и технологии изготовления изделий из него представлены в таблице 2.

Заявляемый материал для смачиваемого катода алюминиевого электролизера в целом имеет низкий химический и механический износ, хорошую механическую прочность, более низкую энергоемкость производства изделий, высокую технологичность и экономичность, т.к. используется доступное и дешевое сырье, не требуется применения высоких температур при обжиге и специально создаваемой инертной атмосферы.

Эти преимущества обеспечивают технологическую и экономическую эффективность предлагаемого решения. Оно позволяет изготовлять объемные изделия для футеровки подины и бортов алюминиевого электролизера (плитки, кирпичи, блоки), а также получать катоды для перспективных вертикальных конструкций электролизеров произвольных размеров и формы методом прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ МАТЕРИАЛА СМАЧИВАЕМОГО ПОКРЫТИЯ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2518032C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2371523C1 |

| МАТЕРИАЛ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2412284C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ СО СМАЧИВАЕМЫМ ПОКРЫТИЕМ НА ОСНОВЕ ДИБОРИДА ТИТАНА ПРИ ОБЖИГЕ ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2502832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ВЕРТИКАЛЬНОГО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2418888C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

Изобретение относится к технологии электролитического производства алюминия из криолит-глиноземных расплавов, в частности к материалу для смачиваемого катода алюминиевого электролизера. Материал для смачиваемого катода алюминиевого электролизера состоит из смачиваемого жидким алюминием диборида титана и связующего - насыщенного раствора гексагидрата трихлорида алюминия при соотношении компонентов диборид титана:связующее в пределах от 1:50 до 1:15. Обеспечивается создание электропроводного, прочного и технологичного катодного материала, смачиваемого алюминием. 2 табл.

Материал для смачиваемого катода алюминиевого электролизера, состоящий из смачиваемого жидким алюминием диборида титана и связующего, отличающийся тем, что в качестве связующего используют насыщенный раствор гексагидрата трихлорида алюминия при соотношении компонентов диборид титана : связующее от 1:50 до 1:15.

| US 5753163 A, 19.05.1998 | |||

| US 6783655 B2, 31.08.2004 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2371523C1 |

| СУСПЕНЗИЯ, УГЛЕРОДСОДЕРЖАЩИЙ КОМПОНЕНТ ЯЧЕЙКИ, СПОСОБ НАНЕСЕНИЯ ОГНЕУПОРНОГО БОРИДА, СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, МАССА УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, КОМПОНЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ ЯЧЕЙКИ, СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ К ОКИСЛЕНИЮ, ЯЧЕЙКА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И ИСПОЛЬЗОВАНИЕ ЯЧЕЙКИ | 1993 |

|

RU2135643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| WO 2005052218 A1, 09.06.2005. | |||

Авторы

Даты

2011-02-20—Публикация

2010-02-24—Подача