Изобретение относится к устройствам для очистки от пыли и других аэрозолей, а именно для очистки циклового воздуха тепловых двигателей и газов в теплоэнергетических установках, и может быть использовано и в других отраслях техники.

Целью изобретения является повышение эффективности и надежности очистки газов от пыли и других аэрозолей при одновременном снижении материальных и энергетических затрат на очистку газа.

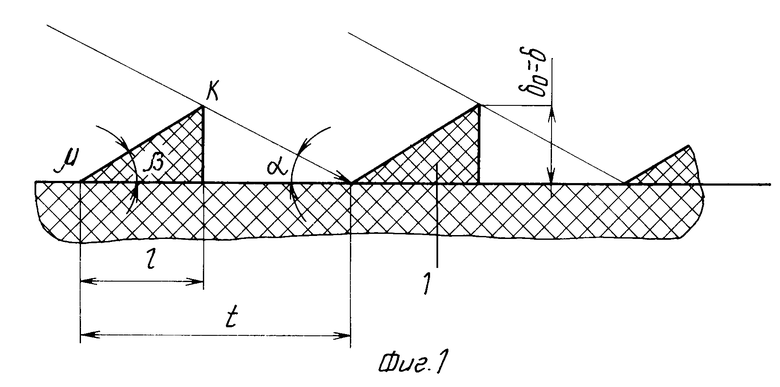

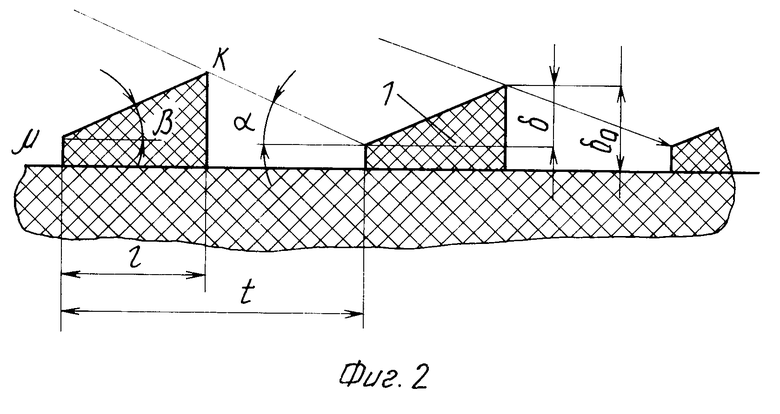

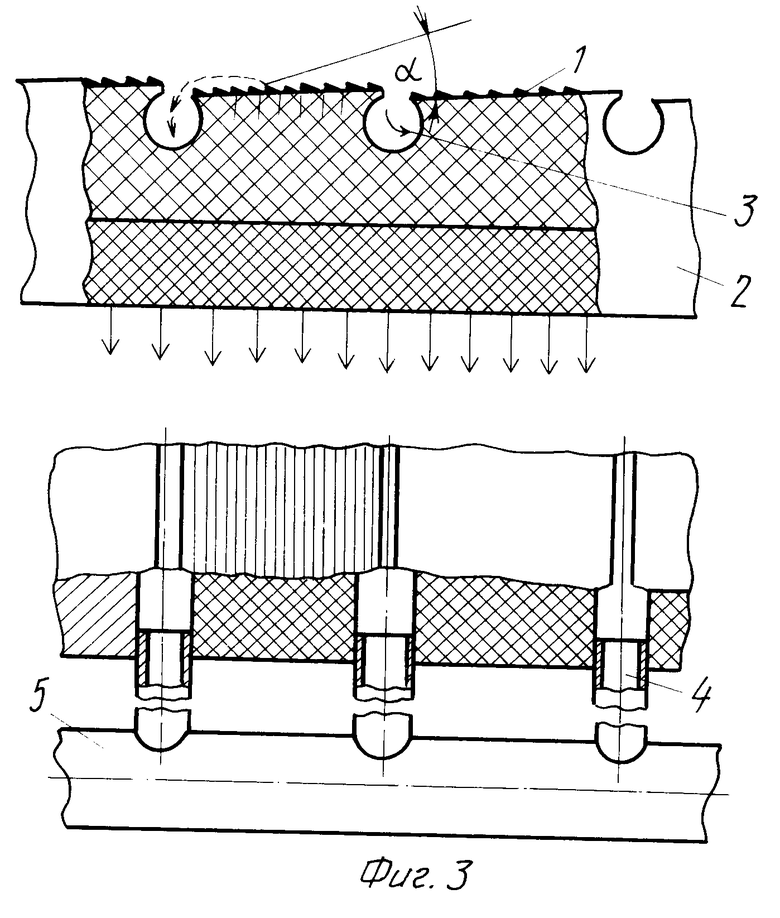

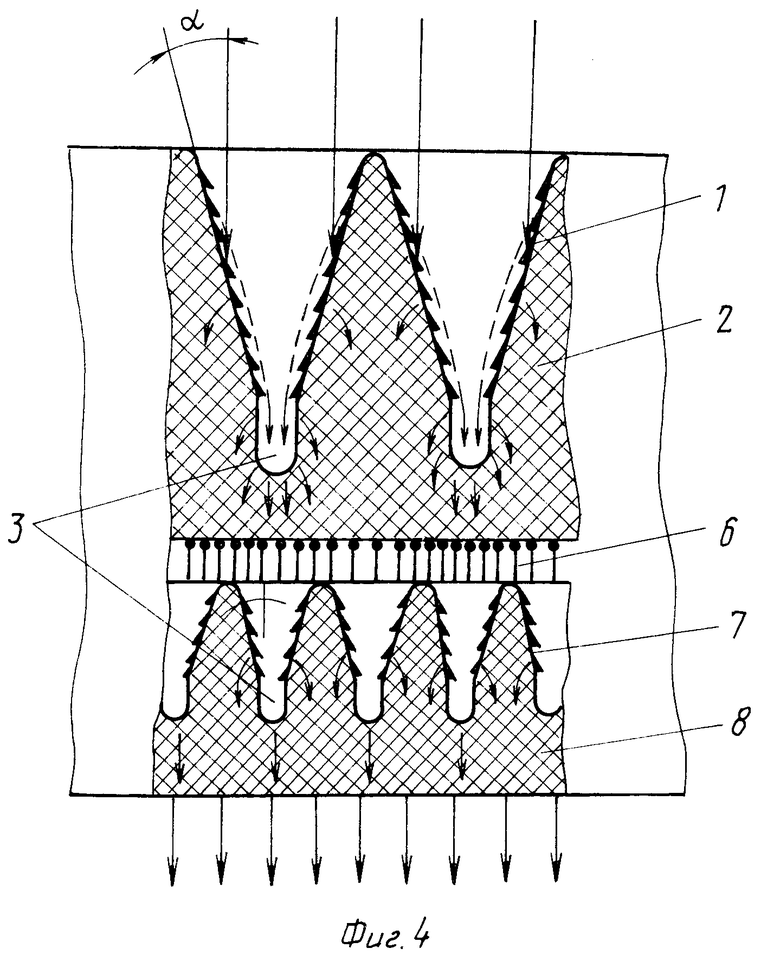

На фиг. 1 показана схема поперечного сечения (профиля) профилированного сепарирующего элемента, выполненного в виде прямоугольного треугольника; на фиг. 2 поперечное сечение профилированного сепарирующего элемента, выполненного в виде прямоугольной трапеции; на фиг. 3 поперечное сечение профилированного фильтрующего материала с отводами для подключения к внешним источникам регенерационной очистки; на фиг. 4 поперечное сечение профилированного фильтрующего материала с направляющим слоем.

Материал содержит наружный сепарационный слой 1, состоящий из ориентированных волокон, например, треугольного поперечного сечения (фиг. 1), расположенный на фильтрующем слое 2. Имеются накопители пыли 3.

Запыленный газ подводят к сепарирующему слою 1, при этом крупные частицы, обладающие наибольшей инерцией, ударяясь о рабочую поверхность профилированных волокон, отскакивают и перемещаются в пыленакопители 3. Мелкие частицы, увлекаясь потоком, огибают профилированные волокна и очищаются в фильтрующем слое 2. Очистка накопителей 3 осуществляется периодической продувкой.

Профиль сепарирующих элементов 1 выполнен в виде, например, прямоугольного треугольника (фиг. 1) и прямоугольной трапеции (фиг. 2).

На фиг. 1-4 введены следующие обозначения:

МК рабочая сторона профиля;

l проекция рабочей стороны профиля на его основание;

t шаг между волокнами в сепарирующем слое;

βo- угол профиля волокна, равный углу между рабочей поверхностью и основанием;

α эффективный угол профиля поверхности фильтрующего слоя, равный углу между поверхностью фильтрующего слоя и вектором скорости потока газа;

δo- высота профиля волокна.

Значение угла α определяется из равенств, например, для профиля волокна в виде прямоугольного треугольника

tgβo ;

;  tgα

tgα

Исключая величину l и вводя относительный шаг

(1) из зависимости (1) получаем

(1) из зависимости (1) получаем

tgα  , следовательно α=arctg

, следовательно α=arctg (2)

(2)

Вводим понятие эффективного угла профиля волокна β=cβo, где С эмпирический коэффициент, учитывающий упругие свойства материала профилированного волокна (для полистирола С->1). Для профиля волокна, полученного в виде прямоугольной трапеции, вводим понятие эффективной высоты профиля волокна δ равный разнице сторон, образующих с основанием прямой угол. Для треугольного профиля δo=δ.

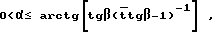

Тогда для любого профиля волокон в сепарирующих наружных и внутренних слоях можно представить значение α в следующем виде: 0<α≅ arctg tgβ(

tgβ( tgβ-Δ)

tgβ-Δ) (3)

(3)

При α равном правой стороне зависимости (3), вектор скорости запыленного потока проходит по касательной к верхней точке К рабочей стороны профиля и нижней точке М следующего профилированного волокна. При этом обеспечивается эффективная работа всей рабочей стороны профиля МК. Пpи уменьшении угла α эффективный участок рабочей стороны профиля уменьшается.

Значения угла профиля волокна βo 5-30о определены экспериментально и позволяют и получить наибольший сепарационный эффект для различных видов пыли при умеренном гидравлическом сопротивлении.

П р и м е р 1. Профилированный фильтрующий материал ПМК-1 (фиг. 3) содержит последовательно соединенные сепарирующий слой 1 и фильтрующий слой 2, состоящий из двух слоев с различной пористостью, накопители пыли 3 с отводами 4. Поверхность фильтрующего слоя 2 выполнена профилированной. Поперечно ориентированные волокна, образующие сепарирующий слой 1, выполнены также профилированными и имеют профиль в виде прямоугольного треугольника с размерами:

βo= 20о; δ 0,36 мм; t=2,5 мм

Профилированные волокна выполнены из полистирола и скреплены с последующим волокнистым слоем связующим клеевым составом, который наносится на сторону волокна, прилегающую к материалу. Сепарирующий слой 1 разбивается на равные участки утопающими в фильтрующем слое 2 накопителями пыли 3. Профиль фильтрующего слоя имеет переменную толщину, причем наибольшая толщина в начале участков сепарирующего слоя и наименьшая в их конце на входе в накопители пыли. Уклон 5о. Накопители пыли отформованы в пористом материале фильтрующего слоя и выполнены в виде полых сквозных каналов, параллельных ориентированным волокнам сепарирующего слоя и открыты вдоль образующей к наклоненному участку сепарирующего слоя. Поперечное сечение накопителя представляет собой неполную окружность, диаметр которой d=8 мм, открытую на ширину 2,5 мм к наклоненному участку сепарирующего слоя. Пыленакопители распределены с шагом 30 мм. Отводы 4 для подключения к внешним источникам частичной регенерации представляют собой изогнутые полые трубки, переходящие в коллектор 5, подсоединенный к пневматическому приводу для регенерации. Концы трубок вводятся в накопитель.

Определяем по зависимости (3) эффективный угол

α=arctg tg20

tg20 tg20°-1

tg20°-1 =13°30′

=13°30′

Аналогично по заданному конструкцией профилированного фильтрующего материала углу α можно определить эффективный угол волокна β решив обратную задачу.

Запыленный газ подводят к сепарирующему слою 1 профилированного фильтрующего материала, при этом частицы крупно- и среднедисперсной пыли, обладающие наибольшей инерцией, ударяясь о рабочую поверхность профилированных волокон, отскакивают и перемещаются в пыленакопители 3. Мелкая и частично среднедисперсная пыль, обладающая меньшей инерцией, увлекаясь потоком, огибает профилированные волокна и очищается в фильтрующем слое 2. Очистка пыленакопителей осуществляется периодической продувкой, причем на работающем материале.

П р и м е р 2. Профилированный фильтрующий материал ПФМ-5 (фиг. 4) предназначен для очистки газов, подводимых по нормали к повеpхности материала. Он содержит последовательно соединенные наружный сепарирующий 1, фильтрующий 2, направляющий 6, сепарирующий 7 и фильтрующий 8 слои, а также накопители пыли 3. Толщина фильтрующих слоев неравномерна и существенно больше в начале участков сепарирующего слоя и наименьшая в их конце на входе в накопители. Угол профиля фильтрующих слоев 30о. Поперечно ориентированные волокна сепарирующего слоя выполнены также профилированными и имеют профиль в виде прямоугольного треугольника с размерами δ0,27 мм; t=2 мм. Задаваясь углом α=15о, рассчитаем эффективный угол профиля волокна β по формуле (3)

tgβ

≈ 0,27; β=15°

≈ 0,27; β=15°

Так как С=0, принимаем βo=15о.

Направляющий слой 6 выполнен в виде сетки 0,1х0,1 мм, уложенной на гофрированной сетке 0,5х0,5 мм, с высотой гофр ≈ 3 мм.

Запыленный газ подводят к сепарирующему слою 1 профилированного фильтрующего материала, при этом частицы крупно- и среднедисперсной пыли, обладающие наибольшей инерцией, ударяясь о рабочую поверхность профилированных волокон, отскакивают и перемещаются в пыленакопители 3. Мелкая и частично среднедисперсная пыль, обладающая меньшей инерцией, увлекаясь потоком, огибает профилированные волокна и очищается в фильтрующем слое 2. Причем, когда в накопителе нет пыли, фильтрация осуществляется в значительной степени через пыленакопители (50-60% потока). По мере заполнения накопителей пылью увеличивается равномерность распределения фильтрации по длине сепарирующего участка. Наличие направляющего слоя 6 обеспечивает поступление газа к внутреннему сепарирующему слою 7 под тем же углом α=15о и затем очистка осуществляется в последующих сепарирующем 7 и фильтрующем слое 8, т.е. очистка повторяется по начальной схеме. При этом в слоях 7, 8 осуществляется более тонкая очистка газа.

Очистку накопителей осуществляют периодической продувкой или механическим выталкиванием пыли при помощи системы шомполов, причем осуществляют на работающем материале.

Таким образом осуществление процесса отделения и отбора значительной части пыли преимущественно крупнодисперсных фракций непосредственно на поверхности фильтрующего материала в сепарирующем слое, концентрация пыли в накопителях, очистку которых можно осуществлять на работающем материале, создают возможность использования данного материала для очистки сильно запыленных газов без предварительной очистки в сепараторах и циклонах, что снижает гидравлическое сопротивление системы очистки, значительно уменьшает энергетические и материальные затраты, а также габариты устройств для очистки.

Возможность варьирования расположения сепарирующих слоев и последовательного соединения их с фильтрующими слоями позволяет значительно повысить эффективность очистки, а в сочетании с простой и надежной очисткой накопителей от крупной и среднедисперсной пыли, составляющей основную массу пылевых включений во многих практических случаях, значительно увеличить его долговечность и периоды между регенерацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ВОЛОКОН | 1991 |

|

RU2025714C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ И НАКОПЛЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2011504C1 |

| ПОЛУПРОВОДНИКОВЫЙ ТЕНЗОРЕЗИСТОР | 1990 |

|

RU2043671C1 |

| Рукавный фильтр | 1990 |

|

SU1736573A1 |

| Насадка для тепломассообменных аппаратов | 1985 |

|

SU1311768A1 |

| СРЕДСТВО ДЛЯ ЧИСТКИ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2036964C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ ДО МЕСТА ПОВРЕЖДЕНИЯ ВОЛОКОННОГО СВЕТОВОДА | 1992 |

|

RU2069335C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В ОГНЕСТОЙКИЙ МАТЕРИАЛ | 1991 |

|

RU2024616C1 |

| Устройство для выделения волокнистого материала из воздушного потока | 1991 |

|

SU1802831A3 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВОЙ СКОРОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2020416C1 |

Изобретение относится к фильтрующим материалам для очистки газов от пыли и других аэрозолей, используемых для очистки циклового воздуха тепловых двигателей и газов в теплоэнергетических установках, и позволяет повысить эффективность и надежность процесса очистки газа при одновременном снижении материальных и энергетических затрат на очистку. Фильтрующий материал с поперечно ориентированным расположением волокон в наружном слое выполнен в виде последовательно соединенных сепарирующих и фильтрующих слоев, причем волокна сепарирующих и поверхности фильтрующих слоев выполнены профилированными, а фильтрующий слой снабжен накопителями пыли. Возможны варианты выполнения профилированных волокон и фильтрующего слоя. 6 з. п. ф-лы, 4 ил.

где α угол профиля поверхности фильтрующего слоя;

t относительный шаг профилированных волокон, равный отношению шага к высоте профиля волокна;

b угол профиля волокна.

| Нетканый фильтрующий материал дляОчиСТКи гОРячиХ гАзОВ | 1979 |

|

SU850158A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1987-06-26—Подача