Изобретение относится к технологическому оборудованию для манипулирования изделиями и деталями, в частности рычагами бельевых зажимов, и может быть использовано в составе автоматических машин для изготовления бельевых зажимов.

Известно ориентирующее устройство, содержащее спиральный лоток, при этом под продольным пазом между витками спирального лотка находится дополнительный спиральный лоток с поперечным пазом, установленным с возможностью регулировки упором, отражателем и выходным лотком (авт. св. СССР N 1212757, кл. B 23 Q 7/08, 1986). Это устройство предназначено для ориентации Г-образных плоских деталей с явно смещенным центром тяжести.

Недостатком данного устройства является невозможность его использования для деталей сложного профиля с сосредоточенным центром тяжести, например рычагов бельевых зажимов.

Известен полуавтомат для сборки прищепки, который состоит из трубчатой открытой каркасной станины, на верхней плите которой расположен загрузочный блок с гнездами для двух собираемых клещин, магазин для пружин, два соосно расположенных пневмопривода, на штоке одного из которых закреплен толкатель для сборки пружины с клещинами (Механизация и автоматизация производства, 1985, N 9, с. 27 - Ярошенко С. И. и Безрукова Т. М. Полуавтомат для сборки прищепки).

Этот полуавтомат предназначен для сборки бельевых прищепок, состоящих из двух одинаковых пластмассовых клещин и металлической хромированной П-образной пружины из проволоки. Автомат обслуживает оператор, который заполняет магазин пружинами и вручную подает по две клещины в гнездо, после чего нажимает кнопки двуручного включения управления полуавтоматом.

Недостатком полуавтомата является применение ручного труда из-за отсутствия устройств ориентации и накопления в кассеты деталей бельевой прищепки, что снижает его производительность.

Наиболее близким к предлагаемому по технической сущности является устройство для ориентирования и накопления деталей типа пружинных колец, содержащее вибробункер, включающий чашу со спиральным лотком, и отводной лоток с накопителем, который в поперечном сечении выполнен по профилю в соответствии с контуром ориентируемой детали. Спиральный лоток снабжен двумя накладными элементами клиновидной формы, расширяющимися в направлении движения деталей и установленными так, что широкая часть первого по ходу движения накладного элемента образует на спиральном лотке дорожку шириной менее половины диаметра детали, а широкая часть второго - дорожку шириной более половины диаметра детали (авт. св. СССР N 1009712, кл. B 23 Q 7/08, 1982). Данное устройство ориентирует детали, преимущественно плоские, с одним устойчивым положением на лотке.

Однако конструкция устройства не обеспечивает ориентации таких сложных по конфигурации деталей, как рычаги бельевых зажимов, в положение, необходимое для последующей операции сборки.

Целью изобретения является расширение технологических возможностей. За счет обеспечения ориентации деталей сложной формы, типа рычагов бельевых зажимов.

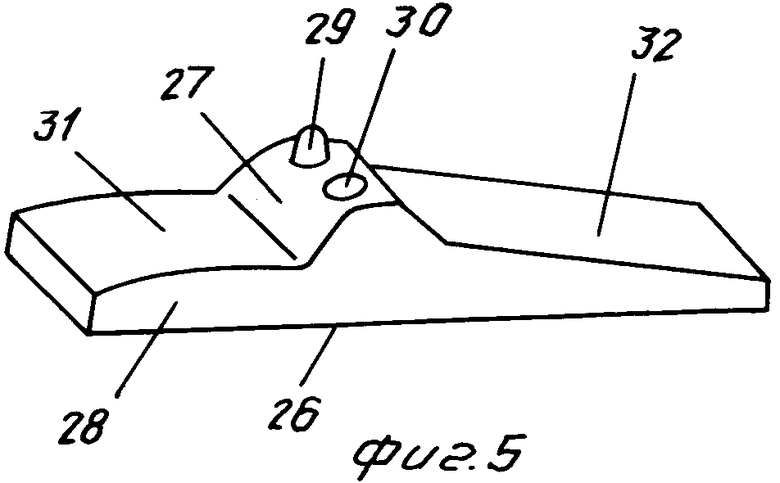

Рычаг бельевого зажима, который необходимо сориентировать и накопить в предлагаемом устройстве, является деталью сложной геометрической формы и представляет собой основание в виде параллелепипеда с пропорциями b: l: h = 1: 5: 0,5, на верхней плоскости которого поперек расположен выступ полуцилиндрической формы с высотой hц= b и радиусом Rц = h. Геометрическая ось выступа находится от края параллелепипеда на расстоянии X1 = 2/5l, в результате чего образуются два участка: короткий - носик и длинный - хвостик. Общая высота основания с выступом H = h + R = 2h. На вершине выступа вдоль центральной образующей имеются два парных элемента: шарнир-выступ и шарнир-лунка, которые расположены между собой симметрично относительно продольной оси детали на расстоянии X2 = 0,6b, при этом диаметр основания шарниров dш = 0,2b, а высота hш = 0,3b (фиг. 5).

В основу разработки предлагаемого устройства положен принцип устойчивого положения детали - рычага бельевого зажима на лотке спиральной формы и выход его из накопителя в определенном положении - носиком вперед и шарниром-выступом вовнутрь, что необходимо для последующего процесса сборки.

Установка первого по ходу перемещения детали клиновидного элемента над лотком на высоте, не превышающей ширину детали более чем в 1,3 раза, обеспечивает однослойное перемещение деталей, так как верхние наслоенные детали сбрасываются клиновидным элементом в бункер (фиг. 6).

Следующий участок лотка имеет меньшую ширину, что обеспечивает устойчивое положение деталей, расположенных на боковой грани основанием к стенке чаши, а вершиной к ее центру. Ширина этого участка зависит от размеров транспортируемой детали.

Зависимость величины ширины лотка на этом участке от геометрических параметров детали и чаши бункера определяется при следующих соображениях: устойчивое расположение детали при движении по лотку с учетом центробежных сил обеспечивается при условии, если ее центр тяжести находится на продольной, так называемой опорной, оси, проходящей через две внешние опорные точки, расположенные на лотке, если же центр тяжести смещается относительно опорной оси к центру чаши бункера на величину больше допустимой, определяемую экспериментально, то устойчивость детали нарушается и она сваливается с лотка в бункер.

Проведенные экспериментальные исследования показали, что при движении плоских деталей на вибролотке со скоростью от 0,02 до 0,06 м ˙ с-1 центробежные силы незначительны и допустимое смещение Δ центра тяжести от опорной оси находится в пределах 0,05-0,1 ширины детали по ходу движения.

Расчетная схема для теоретического обоснования ширины лотка представлена на фиг. 8.

Правильность выбора данной схемы подтверждается тем, что если детали в заданном положении со смещением центра тяжести от стенки чаши бункера на величину X1 на расчетной ширине лотка переходят в неустойчивое состояние, то детали в положении со смещением центра тяжести на величину X2>X1 также неустойчивы, а детали в положении со смещением центра тяжести на величину X<X1 находятся в устойчивом состоянии.

Данные, поясняющие расчетную схему:

b - ширина детали;

l - длина детали;

R - наружный радиус лотка;

Δ - допустимое смещение центра тяжести детали от опорной оси ММ1 с учетом центробежных сил;

R1 - внутренний радиус лотка;

Ц - центр тяжести детали;

m, m1 - внешние опорные точки детали на лотке;

О - центр бункера;

ММ1 - опорная ось детали.

Ширина лотка при заданном наружном радиусе R, равном внутреннему радиусу чаши бункера, определяется внутренним радиусом R1. Следовательно, весь расчет сводится к определению радиуса R1 с учетом геометрических параметров детали и чаши бункера.

Рассматриваемая деталь в плане представляет прямоугольник aa1C1C с центром тяжести Ц, расположенным с некоторыми допущениями в ее геометрическом центре в точке f. Учитывая незначительные радиусы в точках пересечения боковых сторон основания детали, считают, что она касается чаши бункера вершинами С и С1.

Для дальнейшего расчета выполняют некоторые дополнительные построения. Проводят через точку f осевую линию Оk, которая перпендикулярна СС1 и разделяет ее пополам в точке d. Учитывая, что СС1= l, то Cd = l/2, а df = b/2, так как Ca = b. Теперь откладывают от точки f на осевой линии Оk отрезок fn = Δ в сторону чаши бункера и проводят через точку n линию ММ1-опорную ось детали, параллельную СС1. Она перпендикулярна Оk, так как СС1 перпендикулярна Оk. Обозначают точки пересечения линии ММ1 со сторонами аС и а1С1 точками m и m1, при этом nm = nm1. Соединив точки С и С1, а также m и m1 с точкой О, получают два равнобедренных треугольника Δ COC1 и Δ mOm1, в которых СО = С1О и mO = m1O. Точки С и С1 - точки касания детали стенки чаши бункера с центром О. Проведя дугу через точки m и m1 из центра O, получают лоток с наружным радиусом R = OC и внутренним радиусом R1 = Om.

Точки m и m1 являются внешними опорными точками детали на лотке, а расположение опорной оси ММ1, проходящей через эти точки, относительно центра тяжести детали определяет ее устойчивость на лотке при заданном его внутреннем радиусе.

Внутренний радиус лотка R1 определяется из прямоугольного треугольника Onm с учетом указанных построений.

В прямоугольном треугольнике  Onm угол Onm = 90о, тогда Om = R1определяется из выражения

Onm угол Onm = 90о, тогда Om = R1определяется из выражения

Om=  , (1) где nm = l/2, (2) а On = Ok - (kd + dn); (3)

, (1) где nm = l/2, (2) а On = Ok - (kd + dn); (3)

dn = df - fn = b/2 - Δ ; (4)

kd = Ok - Od, (5)

Ok = R.

Od определяют из треугольника  Odc, где угол Odc равен 90о

Odc, где угол Odc равен 90о

Od=  , (6) где OC = R, dC = l/2, тогда

, (6) где OC = R, dC = l/2, тогда

Od=  . (7)

. (7)

Подставляя (7) в уравнение (5) получают

kd= R- (8)

(8)

Подставляя (4) и (8) в уравнение (3) и проведя преобразования, находят

On=  (b/2-Δ). (9)

(b/2-Δ). (9)

Теперь подставляя (2) и (9) в уравнение (1) получают

Om=

(10)

Таким образом, получено выражение для определения внутреннего радиуса лотка на участке предварительной ориентации, что обеспечивает транспортировку детали только в одном устойчивом положении, а именно: деталь на лотке лежит на боковой грани основанием к стенке чаши бункера, а шарниром-выступом к его центру, при этом независимо от направления носиком или хвостиком вперед (фиг. 9). Детали, расположенные на других плоскостях, находятся в неустойчивом состоянии и сваливаются с лотка в бункер.

На участке, где плоскость лотка имеет винтообразную форму с углом разворота на 90о в направлении от стенки чаши вверх происходит переворот детали с боковой поверхности на основание для последующей ориентации по признаку движения (фиг. 10).

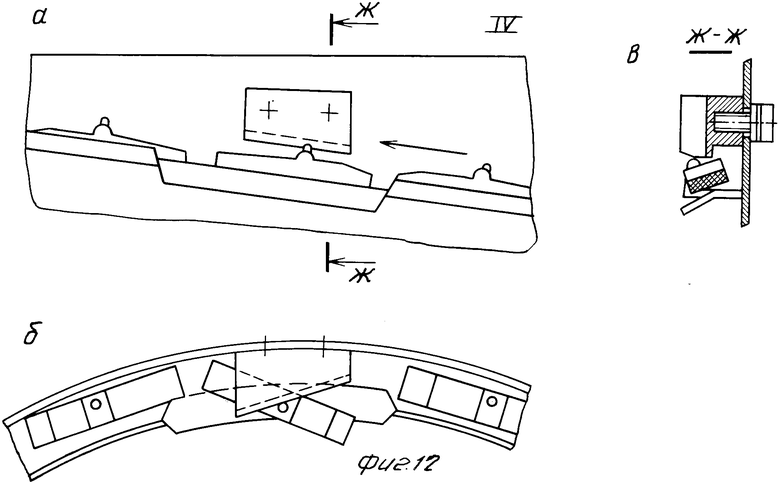

Ориентация детали по признаку движения - носиком или хвостиком вперед осуществляется по расположению шарнира-выступа на вершине детали относительно ее продольной оси по ходу перемещения. Так, если деталь перемещается по лотку носиком вперед, то шарнир-выступ расположен относительно продольной оси справа, ближе к стенке бункера, если же деталь перемещается хвостиком вперед, то шарнир-выступ расположен слева от оси, ближе к центру бункера. Эти положения характерны для бункера с подъемом лотка в направлении против часовой стрелки.

Для такой ориентации-распознавания по признаку движения детали носиком или хвостиком вперед над лотком расположен клиновидный элемент Г-образной формы, обращенный выступом к лотку и установленный на высоте, обеспечивающей свободное прохождение вершины детали, но препятствующей прохождению шарнира-выступа, а плоскость клина направлена от продольной оси детали к краю лотка.

В этом случае деталь, у которой шарнир-выступ расположен справа от продольной оси (фиг. 11), что соответствует движению носиком вперед, проходит под клиновидным элементом, а деталь, у которой шарнир-выступ расположен слева от продольной оси (фиг. 12), что соответствует движению хвостиком вперед, взаимодействует шарниром-выступом с клиновидным упором, смещается им с лотка и сваливается в бункер. Следовательно, после выполнения последовательных ориентаций по конструктивным элементам рычаги бельевых зажимов на отводные лотки выходят на основании и носиком вперед (фиг. 13).

Установка кантователя между отводным лотком и накопителем позволяет принудительно, обеспечивая точность и надежность, сбросить в профильный канал накопителя в заданном положении рычаг бельевого зажима.

Таким образом, заявляемое техническое решение в совокупности существенных признаков обеспечивает точную ориентацию таких сложных по геометрической форме деталей, как рычаги бельевых зажимов, и их накопление в положении, необходимом для проведения последующей операции сборки. Это приводит к повышению надежности устройства.

Установка в чаше вибробункера еще одного спирального лотка, аналогичного первому, а также установка дополнительных отводного лотка, накопителя и кантователя, выполненных и размещенных в зеркальном отображении с основными, позволяет значительно повысить производительность устройства.

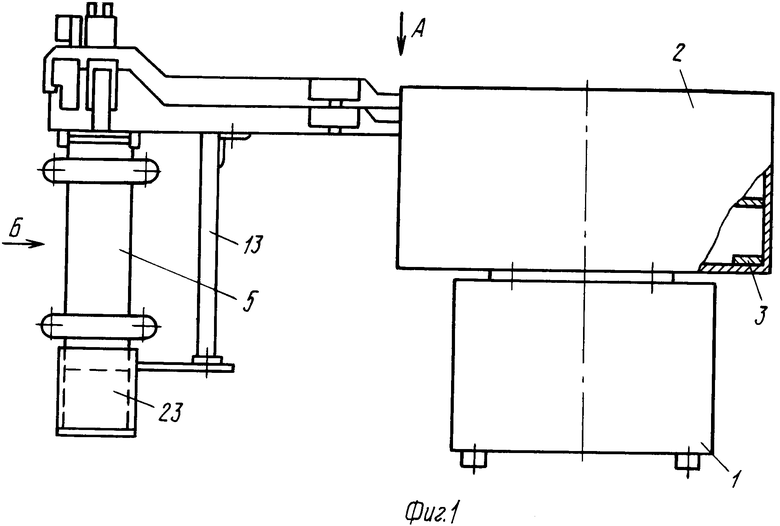

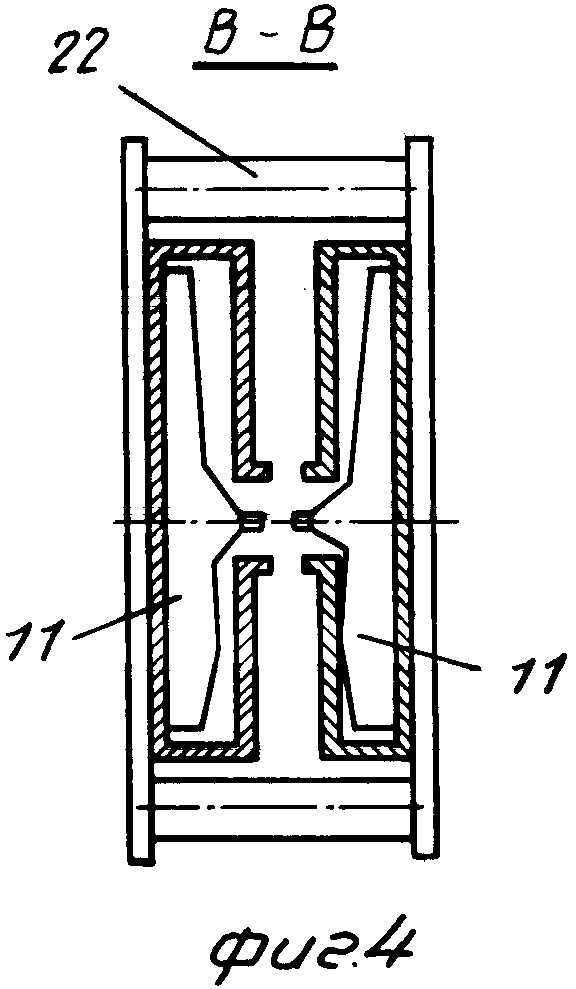

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - транспортируемая деталь; на фиг. 6 - узел I на фиг. 2: а) входной участок спирального лотка, вид сверху; б) разрез Г-Г на фиг. 6, а; на фиг. 7 - возможные положения транспортируемой детали на входном лотке: а) на боку, основанием к стенке чаши, б) на основании, в) на вершине, г) на боку вершиной к стенке чаши; на фиг. 8 - узел II на фиг. 2 (участок предварительной ориентации); на фиг. 9 - положение детали, остающейся на лотке при прохождении участка предварительной ориентации: а) вид сверху, б) сечение Д-Д на фиг. 9, а; на фиг. 10 - узел III на фиг. 2 (промежуточные положения деталей на участке доориентации): а) на входе, б) на середине участка, в) на выходе; на фиг. 11 - узел IV на фиг. 2 (участок распознавания с правильно сориентированной деталью): а) общий вид, б) вид сверху, в) разрез Е-Е на фиг. 11, а; на фиг. 12 - узел IV на фиг. 2 (участок распознавания с неправильно сориентированной деталью): а) общий вид, б) вид сверху, в) разрез Ж-Ж на фиг. 12, а; на фиг. 13 - расположение деталей на отводящем лотке.

Устройство состит из вибропривода 1, на котором закреплена чаша-бункер 2 с двумя самостоятельными лотками 3, которые имеют форму спирали, расположены параллельно друг другу и соединены посредством отводных лотков 4 и накопителем 5. Каждый спиральный лоток 3 имеет входной участок 6, участок 7 предварительной ориентации, участок 8 доориентации и участок 9 распознавания.

На входном участке 6 каждого спирального лотка 3 установлена клиновидная пластина 10 на высоте, равной 1,3 ширины перемещаемой детали 11, а на участке 9 распознавания над лотком закреплен клиновидный упор 12 Г-образной формы, обращенный выступом вниз. При ширине рычага бельевого зажима 11 мм клиновидные элементы установлены над лотком 2 на высоте 14,3 мм. Участок 7 предварительной ориентации имеет ширину, определяемую внутренним радиусом лотка, зависящим от длины и ширины детали и наружного радиуса лотка. В данном случае при длине рычага бельевого зажима 56 мм, ширине 11 мм и наружном радиусе спирального лотка 200 мм внутренний радиус лотка, определяемый по зависимости (10), составляет 195,43 мм. Участок 8 доориентации представлен лотком винтообразной формы с разворотом опорной плоскости лотка на угол 90о в направлении от стенки чаши вверх, в результате чего опорная плоскость лотка становится его левым бортом, а правая стенка лотка является его основанием. Протяженность участка доориентации, определямая в 90оцентрального угла, обеспечивает плавность перехода формы лотка и надежное перемещение с переворотом детали с одной плоскости на другую.

Отводные лотки 4 имеют  -zобразную форму и установлены на стойке 13. В конце лотков 4 смонтированы в зеркальном отображении кантователи, каждый из которых имеет площадку 14, шарнирно закрепленную на лотке 4, и механизм ее управления, закрепленный на кронштейне 15. Механизм управления площадкой кантователя содержит датчик 16 с щупом 17, электромагнит 18 с якорем 19, взаимодействующим с выступом 20 площадки 14 кантователя.

-zобразную форму и установлены на стойке 13. В конце лотков 4 смонтированы в зеркальном отображении кантователи, каждый из которых имеет площадку 14, шарнирно закрепленную на лотке 4, и механизм ее управления, закрепленный на кронштейне 15. Механизм управления площадкой кантователя содержит датчик 16 с щупом 17, электромагнит 18 с якорем 19, взаимодействующим с выступом 20 площадки 14 кантователя.

Накопитель 5 образован двумя каналами 21 зеркального отображения (левым и правым), выполненными по профилю, соответствующему контуру детали 11. Каналы между собой соединены стойками 22 и заканчиваются кассетой 23, в которой укладываются левые и правые детали 11, поступающие в дальнейшем на сборку. Каналы 21 накопителя имеют датчики контроля - нижнего 24 и верхнего 25 уровней заполнения деталями, которые связаны с механизмами управления кантователями и виброприводом.

Ориентируемая и транспортируемая деталь 11 - рычаг собираемого бельевого зажима представляет собой сложную геометрическую форму и имеет следующие элементы: основание 26, вершину 27, боковые грани 28, на вершине 27 имеются шарнир-выступ 29 и шарнир-лунка 30, а также носик 31 и хвостик 32.

Устройство работает следующим образом.

В чашу-бункер из товарного бункера (не показан) насыпаются навалом детали-рычаги бельевого зажима, при этом автоматически поддерживается их объем. При включении вибропривода 1 детали 11 смещаются за счет центробежных сил к стенке чаши 2 и поступают на транспортирующие спиральные лотки 3 в произвольном порядке: либо на основании, либо на боковой грани, либо вершиной вниз в один слой, или наслоенными друг на друга. Перемещаясь на спиральных лотках 3, детали 11 на участке 6 входа проходят под клиновидными пластинами 10. При этом, если детали перемещаются на лотках в наслоенном виде, то пластины 10 отсекают верхние детали. Таким образом далее детали 11 перемещаются на лотках 3 в один слой.

На участках 7 предварительной ориентации, ширина которых обеспечивает устойчивое положение только деталям, расположенным на боковой грани основанием к стенке чаши бункера (фиг. 9), детали, расположенные на других плоскостях, имея неустойчивое положение, сваливаются в бункер. Оставшиеся на лотках детали перемещаются на участок 8 доориентации, на котором они за счет винтовой формы лотков переворачиваются на основание и в таком положении транспортируют на участок 9 распознавания. На этом участке детали 11 проходят под клиновидными упорами 12 Г-образной формы, которые пропускают детали, перемещающиеся носиком вперед (фиг. 11), и сбрасывают детали, перемещающиеся хвостиком вперед (фиг. 12). Следовательно, на отводные лотки 4 поступают детали, расположенные на основании носиком вперед.

Отводные лотки 4 перемещают детали 11 на площадке 14 зеркально установленных кантователей, снабженных механизмами управления. На площадках 14 с деталями 11 взаимодействуют щупы 17 датчиков 16. Последние включают питание на электромагниты 18, при их срабатывании якоря 19 притягиваются к сердечникам электромагнитов 18 и, воздействуя на выступы 20 площадок 14, поворачивают их. В результате этого детали сбрасываются в профильные каналы 21 накопителя 5. По каналам 21 (левому и правому) детали под собственным весом перемещаются в кассету 23, где и накапливаются попарно (фиг. 4). При заполнении верхнего уровня профильных каналов 21 накопителя 5 срабатывают соответствующие контролирующие датчики 25 и через систему управления отключают левый или правый кантователи или вибропривод 1, если сработали два датчика. Обратное включение механизмов происходит, когда уровень деталей достиг нижнего положения. В этом случае срабатывают контролирующие датчики 24. Если же не происходит заполнения кассеты деталями или их уровень достиг критического положения, то подается сигнал на остановку устройства для сборки зажимов.

Включение устройства для сборки осуществляется при достижении деталями заданного уровня в кассете.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СБОРКИ БЕЛЬЕВЫХ ЗАЖИМОВ И УСТАНОВКИ ИХ НА КАРТОННЫЙ НОСИТЕЛЬ | 1991 |

|

RU2030271C1 |

| Вибробункер для ориентированной подачи П-образных деталей | 1991 |

|

SU1815140A1 |

| Устройство для ориентирования и накопления деталей,типа пружинных колец | 1982 |

|

SU1009712A1 |

| Устройство для ориентации плоских деталей | 1990 |

|

SU1759600A1 |

| Пневмовиброконвейер | 1990 |

|

SU1735164A1 |

| Устройство для ориентации и подачи деталей типа болтов | 1981 |

|

SU1047656A1 |

| Устройство для термической сборки прессовых соединений деталей типа вал-втулка | 1977 |

|

SU626929A1 |

| Устройство для ориентирования деталей | 1984 |

|

SU1237370A1 |

| Вибрационное загрузочное устройство | 1982 |

|

SU1021559A1 |

| Загрузочно-ориентирующее устройство | 1987 |

|

SU1465246A1 |

Использование: в составе автоматических машин для изготовления бельевых зажимов. Сущность изобретения: устройство содержит чашу вибробункера с двумя спиральными лотками 3, параллельно расположенными и соединительными посредством отводных лотков 4 с накопителем 5. Каждый спиральный лоток 3 имеет две клиновидные пластины 10 и 12, причем последняя выполнена Г-образной формы с выступом, обращенным к лотку 3, а также участок 8 винтообразной формы с разворотом 90 в направлении от стенки чаши вверх. Накопитель 5 выполнен в виде двух зеркально расположенных каналов по профилю деталей. Между отводными лотками 4 и каналами накопителя 5 смонтированы кантователи деталей. 1 з. п. ф-лы, 13 ил.

Авторы

Даты

1994-04-30—Публикация

1991-06-03—Подача