Изобретение относится к технике измельчения различных материалов конусными дробилками.

Известны конструкции конусных дробилок цементного сырья, в которых процесс дробления, раздавливания материала происходит непрерывно [1] Измельчение материала в конусных дробилках происходит в результате защемления его кусков и раздавливания их между неподвижным конусом станины и подвижным конусом. Подвижный конус связан с электродвигателем конической зубчатой передачей. Он непрерывно совершает круговое движение, удаляясь в одном месте и приближаясь в другом к неподвижному конусу. В момент сближения конусов материал раздавливается, а при удалении их материал проваливается в образующуюся щель между конусами.

Подобные конусные дробилки используются для крупного и среднего дробления. Их недостатком является недостаточная эффективность измельчения из-за отсутствия регулировки взаимного положения неподвижного и подвижного конусов, поэтому изменение размеров зазора между конусами не предусмотрено и степень измельчения невысокая.

Известна также конусная инерционная дробилка для переработки преимущественно пищевого сырья [2]

Дробилка содержит станину с наружным конусом, в котором размещен внутренний конус, имеющий хвостовик, сопряженный посредством подшипника качения с глухой втулкой, закрепленной на валу с верхней и нижней опорами в подшипниках качения, кинематически соединенного с приводом. На втулке установлен дебаланс, а верхняя и нижняя опоры вала снабжены соответственно амортизатором радиальных колебаний и торцовым подшипником с амортизатором осевых колебаний. Привод выполнен в виде червячной передачи, червячное колесо которой закреплено на валу между его опорами.

Недостатки известной конусной инерционной дробилки [2] следующие:

Наличие червячного привода, червячное колесо которого закреплено на аксиально подвижном валу, уменьшает силу взаимодействия наружного и внутреннего конусов. Амортизатору осевых колебаний, установленному под опорами вала, приходится преодолевать вес всех подвижных частей и изменение нагрузок в червячной передаче. Все это снижает эффективность измельчения, увеличивает массу дробилки, а также повышается износ червячной передачи.

Не лучшим образом проявляется роль амортизатора радиальных колебаний. Наличие радиальных пружин за подшипником верхней опоры вала, его радиальная подвижность в сочетании с осевой подвижностью указанной выше, усугубляет износ передачи, а главное, изменяется сила взаимодействия конусов из-за определенного углового размещения пружин амортизаторов радиальных колебаний. В результате при нахождении вала конуса в зоне пружины сила взаимодействия конусов больше, чем в зоне, где пружины нет.

Представляет трудность технологического плана механизм сближения конусов, выполненный в виде винтового механизма с резьбой большого размера из-за того, что она размещается за пределами наружного конуса. Из-за больших размеров резьбы затруднена и его эксплуатация ввиду того, что в такой резьбовой паре элементы ее смещаются с применением значительных крутящих моментов, а при смещении имеет место невысокая чувствительность осевого наладочного перемещения.

Таким образом, основным недостатком известных дробилок является недостаточная эффективность измельчения, повышение которой обеспечивает конструкция предлагаемой конусной инерционной дробилки.

Цель настоящего изобретения достигается тем, что конусная инерционная дробилка содержит станину с лотком для продуктов переработки и наружным конусом, в которой установлен внутренний конус с помощью сферического подшипника на консоли вала с возможностью осевого и радиального перемещения от привода, втулку с дебалансом, размещенную на консоли вала, амортизаторы радиальных колебаний внутреннего конуса и осевых его колебаний, выполненный в виде пружины. Дробилка отличается тем, что она содержит установленную на консоли вала с возможностью осевого смещения дополнительную втулку, в которой размещен сферический подшипник, и содержит установленную на свободном конце вала ременную передачу, кинематически связанную с приводом, а между втулками размещена пружина.

Совокупность существенных признаков позволяет повысить эффективность измельчения за счет регулирования силы смыкания конусов и снижения массы подвижных частей.

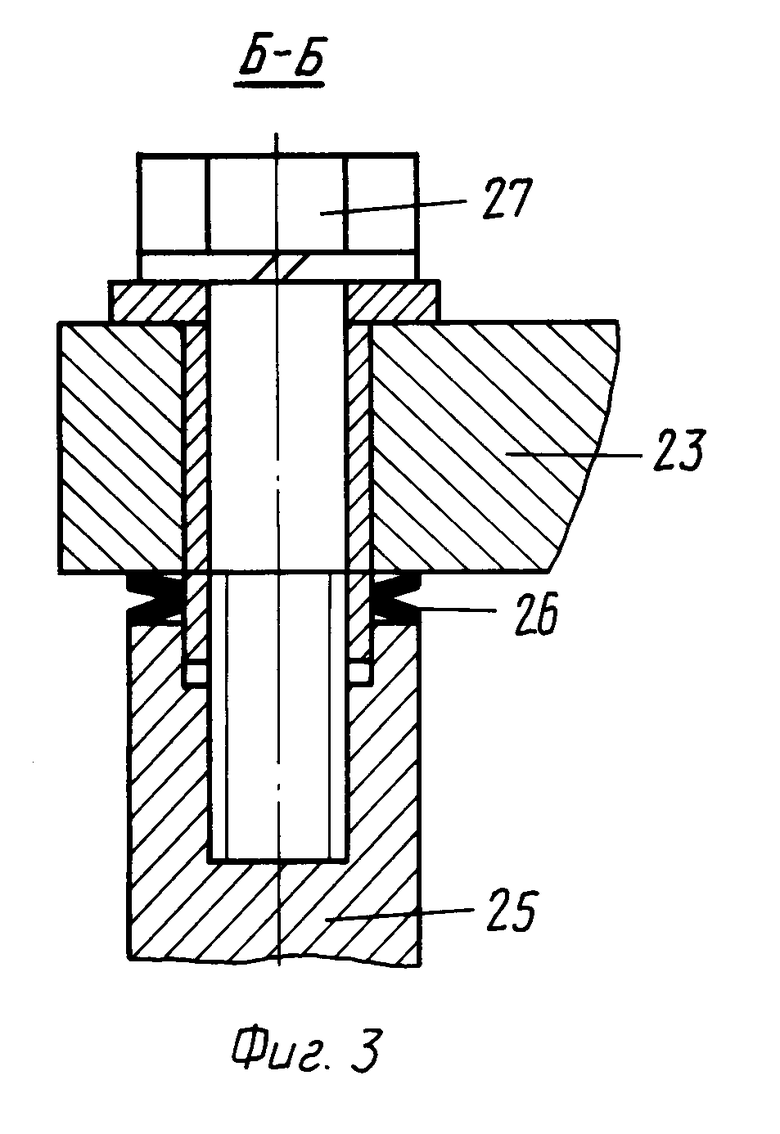

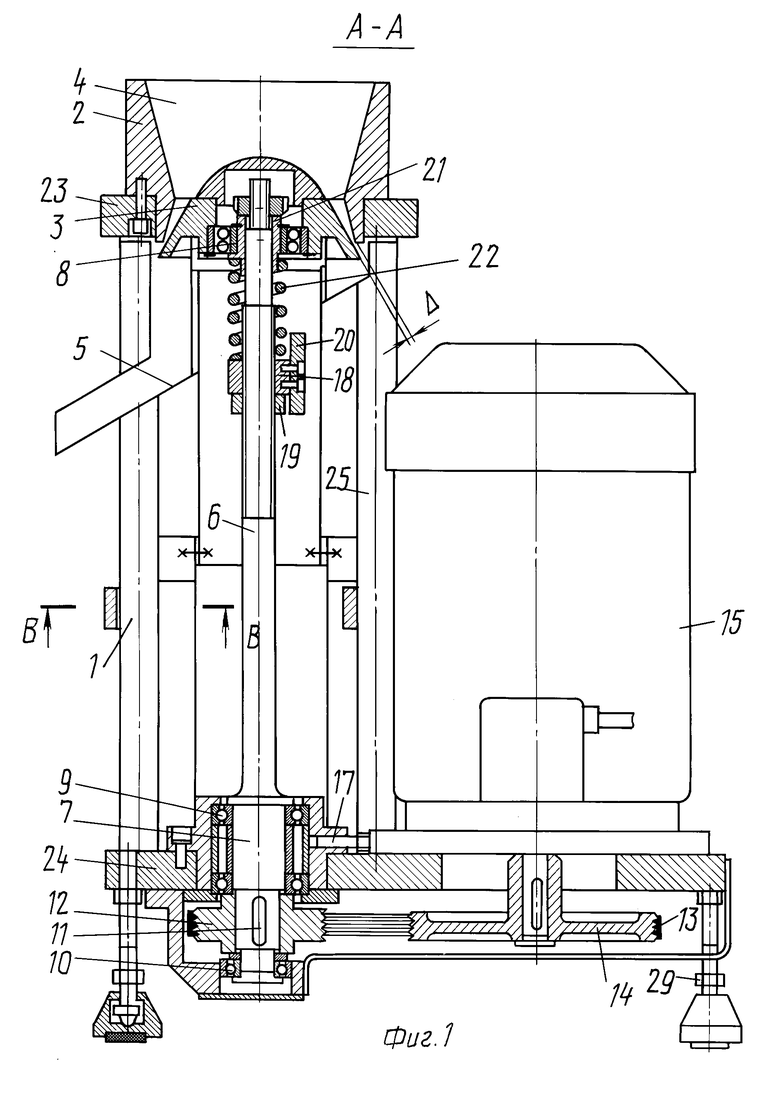

На фиг. 1 представлена дробилка, продольный разрез; на фиг. 2 то же, вид сверху; на фиг. 3 разрез Б-Б на фиг. 2, поясняющий установку верхней плиты на стойках; на фиг. 4 разрез В-В на фиг. 1.

Дробилка содержит станину 1 с закрепленным на ней наружным конусом 2, в котором размещен внутренний конус 3. Между конусами 2 и 3 образована полость 4 для загрузки сырья, а под ними установлен лоток 5 для приема и выгрузки продуктов переработки. Внутренний конус 3 установлен на консоли 6 вала 7 с помощью сферического подшипника 8. Вал 7 имеет опоры 9 и 10, закрепленные на станине 1.

Между опорами вала 7 с помощью шпонки 11 установлен шкив 12, связанный через ремень 13 и шкив 14 с электродвигателем 15. Электродвигатель 15 закреплен на станине 1 с помощью винтов 16 с возможностью смещения относительно вала 7 винтом 17 для регулирования натяжения ремня 13.

Вал 7 на консоли 6 несет резьбовую втулку 18, установленную подвижно на резьбовой части вала 7 для наладки, и гайку 19 для фиксации осевого положения втулки 18. На втулке 18 закреплен дебаланс 20. Сферический подшипник 8 внутреннего конуса 3 расположен на дополнительной втулке 21, свободно установленной на консоли 6 вала 7. Между втулками 18 и 21 смонтирована пружина 22 для амортизации осевых колебаний внутреннего конуса 3. Консоль 6 вала 7, несущая втулку 18 с дебалансом 20, выполняет роль амортизатора радиальных колебаний.

Станина 1 состоит из верхней 23 и нижней 24 плит, скрепленных стойками 25. Верхняя плита 23 установлена на торцах стоек 25 с использованием тарельчатых пружин 26 и закреплена на стойках болтами 27 таким образом, что между конусами 2 и 3 имеет место определенный зазор (на фиг. 1 величина зазора обозначена Δ). Стойки 25 жестко связаны между собой тягами 28. Станина 1 установлена на виброопорах 29 с возможностью регулирования высоты расположения полости 4 для загрузки сырья.

Дробилка работает следующим образом. Электродвигатель 15 через шкив 14, ремень 13 и шкив 12 приводит в движение вал 7, который вращается со скоростью, необходимой для эффективного измельчения сырья. Так как вал 7 через втулку 18 на консоли 6 жестко связан с дебалансом 20, то он, развивая центробежную силу, совершает круговое движение, а за счет центробежной силы внутренний конус совершает сложное движение, опираясь на сферический подшипник. Радиальное отклонение конуса 3 компенсируется действием осевой пружины 22, отклонением внутреннего конуса 3 благодаря сферическому подшипнику 8 и упругости консоли 6 вала 7. Этим обеспечивается самоустановка внутреннего конуса 3 относительно наружного конуса 2 в любом положении.

Засыпанный в полость 4 материал защемляется между рабочими поверхностями конусов 2 и 3, и раздавливается подвижным конусом, так как подвижный конус 3 непрерывно совершает круговое движение, последовательно перекатываясь по наружному конусу. В месте непрерывного контакта конусов материал раздавливается сближением конусов, а на диаметрально противоположной стороне образуется щель, через которую дробленный продукт переработки проваливается на наклонную поверхность лотка 5. В освободившееся пространство в полости 4 поступает самотеком новая порция обрабатываемого сырья.

Регулировка зазора осуществляется затяжкой болтов 27, при которой верхняя плита 23 с наружным конусом 2 сближается с конусом 3 (зазор уменьшается), или вывинчиванием болтов 27 (зазор увеличивается). Возможно менять зазор за счет осевого наладочного перемещения внутреннего конуса 3 при отсутствии обрабатываемого сырья в полости 4 и снятой крышке внутреннего конуса 3.

Конструкция позволяет менять усилие осевой пружины 22, т. е. усилие смыкания конусов путем осевого перемещения резьбовой втулки 18 по резьбовой части вала 7 с последующей фиксацией осевого положения гайкой 19.

Преимущества предлагаемого изобретения состоят в следующем. Наличие ременной передачи 12, 13 и 14 между электродвигателем 15 и валом 7, снижая материалоемкость, позволяет повысить надежность дробилки. Перенос осевого амортизатора (пружины 22) на консоль 6 вала 7, введение дополнительной втулки 21 позволяют повысить эффективность размола за счет уменьшения подвижных масс, при этом привод освобождается от вибрации, вызываемой осевой и радиальной амортизацией вала с установленными на нем рабочими органами. Степень измельчения повышается за счет тонкой регулировки зазора, а также регулировкой силы смыкания конусов путем изменения жесткости пружины 22.

Упрощается конструкция дробилки при повышении качества размола и степени измельчения обрабатываемого материала за счет использования в качестве амортизатора радиальных колебаний консоли 6 вала 7 и отказа в приводе от зубчатых передач, за счет использования сборной каркасной станины из двух плит 23 и 24, соединенных стойками 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1993 |

|

RU2062650C1 |

| Конусная дробилка | 2001 |

|

RU2222379C2 |

| Конусная инерционная дробилка | 1986 |

|

SU1404106A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1991 |

|

RU2031707C1 |

| АГРЕГАТ ДЛЯ ПРИГОТОВЛЕНИЯ СЫПУЧИХ СМЕСЕЙ | 1994 |

|

RU2104090C1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1992 |

|

RU2018356C1 |

| Конусная дробилка | 1989 |

|

SU1685518A1 |

| Конусная инерционная дробилка | 1990 |

|

SU1734823A1 |

| Конусная инерционная дробилка | 1987 |

|

SU1435282A1 |

| КОНУСНАЯ РОТОРНАЯ ДРОБИЛКА | 2015 |

|

RU2595145C1 |

Использование: в технике измельчения различных материалов конусными дробилками. Сущность изобретения: дробилка содержит станину 1 с лотком 5 для продуктов переработки, наружный конус 2, в котором установлен внутренний конус 3 с помощью сферического подшипника 8 на консоли 6 вала 7 с возможностью осевого и радиального перемещения от привода. Втулка 18 с дебалансом 20 размещена на консоли 6 вала 7. Дробилка содержит амортизаторы радиальных и осевых колебаний внутреннего конуса, последний из которых выполнен в виде пружины. Дробилка также содержит дополнительную втулку 21, установленную на консоли 6 вала 7 с возможностью осевого смещения. На свободном конце вала 7 размещена ременная передача 13, кинематически связанная с приводом, между основной и дополнительной втулкам размещена пружина 22. 4 ил.

КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА, содержащая станину с лотком для продуктов переработки и наружным конусом, в котором установлен внутренний конус с помощью сферического подшипника на консоли вала с возможностью осевого и радиального перемещения от привода, втулку с дебалансом, размещенную на консоли вала, амортизаторы радиальных колебаний внутреннего конуса и амортизатор осевых его колебаний, выполненный в виде пружины, отличающаяся тем, что она содержит установленную на консоли вала с возможностью осевого смещения дополнительную втулку, в которой размещен сферический подшипник, и установленную на свободном конце вала ременную передачу, кинематически связанную с приводом, а между основной и дополнительными втулками размещена пружина.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конусная инерционная дробилка | 1986 |

|

SU1404106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-10—Публикация

1993-03-09—Подача