Изобретение относится к сварке плавлением разнородных металлов, например молибдена со сталью, молибдена с железо-никелевым сплавом, молибдена с коваром, и может быть использовано в производстве теплообменных элементов.

Известен способ сварки плавлением тугоплавких металлов со сталью через промежуточную прокладку из меди, в которой между свариваемыми металлами вводят медную фольгу толщиной 0,1 мм и расплавляют только кромку стали [1]

К недостаткам указанного способа следует отнести низкое качество сварного соединения вследствие образования хрупких интерметаллидов тугоплавкого металла с компонентами стали, так как в данном сочетании медь не может являться барьером из-за ее интенсивного испарения из зоны соединения и проникновения в сталь.

Наиболее близким по техническим сущностям и достигаемым результатам к изобретению является способ сварки плавлением с применением промежуточной барьерной прокладки из сплава, содержащего 35% никеля и 65% меди, при котором расплавлению подвергают только кромку стали и промежуточную прокладку [2]

Недостатками прототипа являются низкое качество сварного соединения, ограниченность выбора диапазона режимов сварки, существенное изменение состава шва, обусловленное недостаточной стойкостью барьерной прокладки вследствие испарения ее компонентов, интенсивного растворения тугоплавкого металла и прокладки в металле шва из-за непосредственного их контакта при высокой температуре нагрева (1440-1500оС) с расплавленной сталью, что приводит к образованию хрупкой прослойки интерметаллидов в шве и снижению механических свойств (прочность и пластичность).

Целью изобретения является повышение прочности и пластичности сварного соединения.

Это достигается тем, что в способе сварки плавлением тугоплавкого металла со сплавами на основе железа процесс осуществляется с использованием промежуточной барьерной вставки, состоящей из ниобия и меди определенных толщин (ниобий 0,07-0,1 мм), причем толщина слоя из меди к слою из ниобия относится как 0,8-1,4. Перед сваркой к тугоплавкому металлу предварительно припаивают ниобиевую прокладку медным припоем, являющимся компонентом барьерного слоя. В результате этого на поверхности тугоплавкого металла формируется барьерный слой, состоящий из ниобия и меди.

Выбор ниобия в качестве основного барьерного подслоя обусловлен высокой температурой его плавления (2400оС), что предупреждает контакт расплавленной стали с медью, а выбор толщины ниобия 0,07-0,1 мм определяется условиями его взаимодействия со сталью с целью исключения образования интерметаллидных фаз ниобий-железо и для плавного перехода коэффициента линейного расширения от сплава на основе железа к тугоплавкому металлу. При толщине ниобиевой прокладки менее 0,07 мм в процессе сварки происходит быстрое растворение ниобия в жидкой стали, испарение меди и взаимодействие стали с тугоплавким металлом. Качество сварного соединения снижается. Разрушение при механических испытаниях происходит по стыку. Увеличение толщины ниобиевой прокладки более 0,01 мм может привести при сварке к превышению предела растворимости ниобия в жидкой стали и образованию интерметаллидных прослоек, ухудшающих свойства соединения.

Толщина медного слоя находится в интервале 0,06-0,14 мм. Наличие меди в барьерном слое позволяет предотвратить взаимодействие тугоплавкого металла с ниобием, так как медь является стойким барьером для тугоплавкого металла вследствие его нерастворимости в меди. Если толщина меди в барьерном слое менее 0,06 мм, то в процессе сварки происходит перегрев барьерного слоя, что приводит к растворению тугоплавкого металла в сварном шве с образованием интерметаллидов типа тугоплавкий металл компоненты стали и карбидных фаз типа железо-хром-тугоплавкий металл-углерод. Качество соединения в этом случае низкое. Разрушение при механических испытаниях происходит по стыку. Увеличение меди по толщине свыше 0,14 мм приводит к резкому снижению температуры распая соединения.

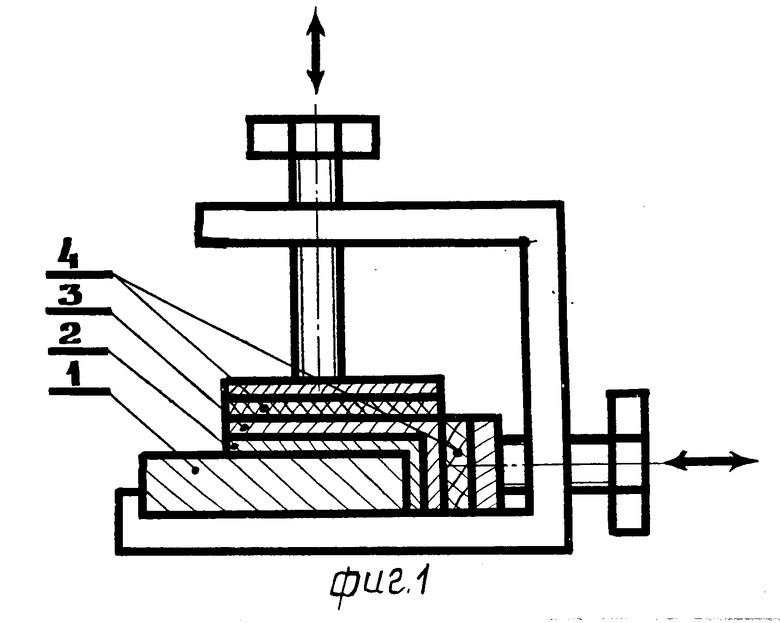

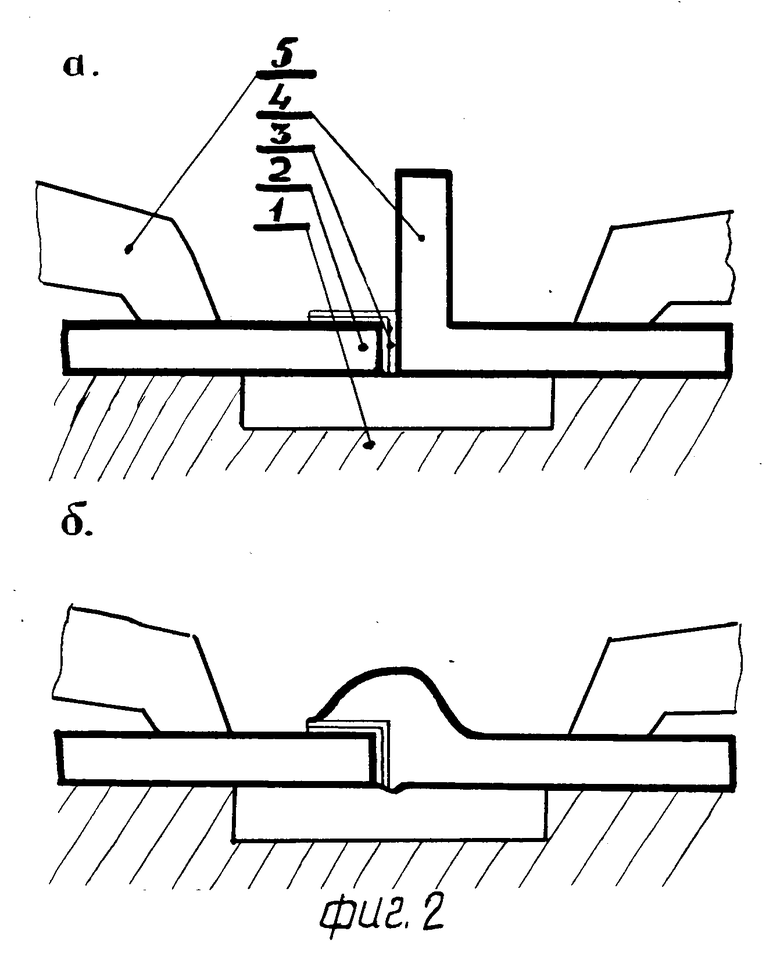

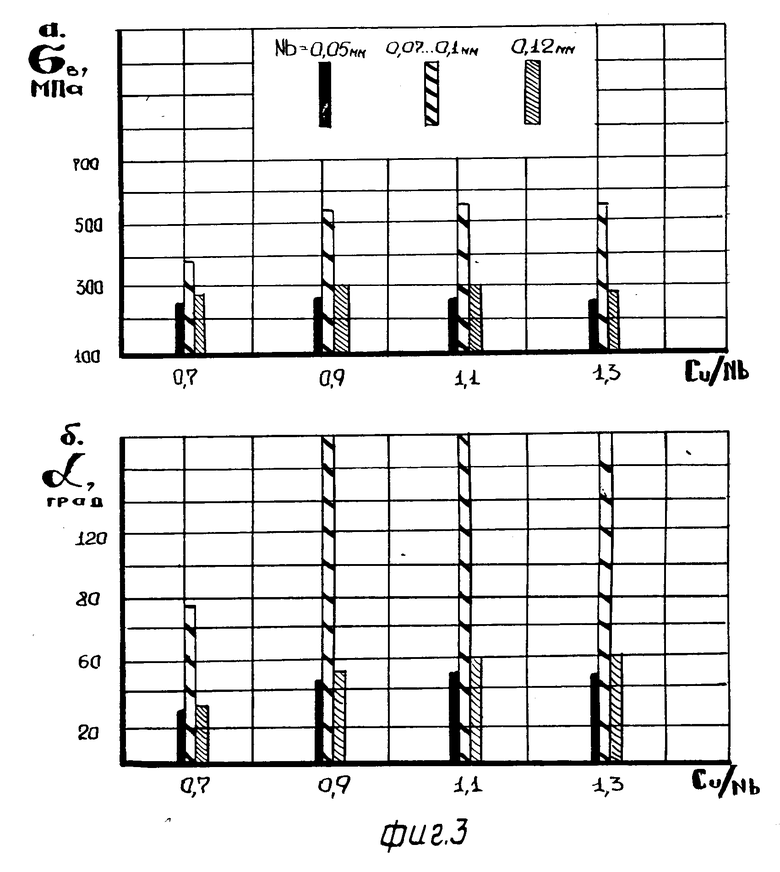

На фиг.1 показана схема сборки деталей для получения паяного соединения молибдена с ниобиевой прокладкой через медь; на фиг.2а,б схема сварки молибдена со сталью через барьерный слой; на фиг.3а,б диаграмма влияния толщины барьерного слоя медь-ниобий на механические свойства сварного соединения; на фиг.4 проиллюстрировано влияние толщины меди в барьерном слое на температуру распая соединения молибден-сталь.

Способ осуществляется следующим образом.

Конструкцию (листовую, трубчатую) из тугоплавкого металла и барьерной вставки (ниобий-медь) припаивают в вакуумной печи путем расплавления медной фольги. При этом температура нагрева 1100-1150оС, время выдержки 300 с. После этого детали из тугоплавкого металла с припаянной барьерной вставкой и сплава на основе железа собирают и в сборе выполняют сварку расфокусированным электронным лучом в вакууме с расплавлением более легкоплавкого металла. Значения параметров режима сварки выбирают таким образом, чтобы температура нагрева соединения была равна или выше температуры плавления сплава на основе железа на 70-100оС, время пребывания жидкой сварочной ванны до 10 с. Электронный луч располагают со смещением 1/3 диаметра луча тугоплавкий металл с напаянным барьерным подслоем и 2/3 луча сплав на основе железа. Режимы сварки в свою очередь зависят от конструкционных особенностей изделия, соединяемых материалов, их теплофизических и механических свойств, эксплуатационных условий работы изделия и находятся экспериментально для каждого случая.

П р и м е р 1. Изготавливали сборную конструкцию, состоящую из молибденовой пластины (марки МЧВП) длиной 100 мм, шириной 40 мм, толщиной 1,0 мм и пластины из аустенитной хромоникелевой стали (марки 12Х18Н10Т) длиной 100 мм, шириной 60 мм, толщиной 1,0 мм. В качестве барьерного слоя использовалась прокладка из бескислородной технически чистой меди (марки МОб) длиной 100 мм, шириной 4 мм и толщиной 0,03-0,18 мм и прокладка из технически чистого ниобия (марки НЧ) длиной 100 мм, шириной 4 мм, толщиной 0,05-0,12 мм. Нанесение барьерного слоя из меди и ниобия на молибденовую пластину осуществляли в вакуумной печи по схеме, изображенной на фиг.1, в сборочно-сварочном приспособлении. На молибденовую пластину 1 накладывали прокладки из меди 2 и ниобия 3 и поджимали винтами через керамику с усилием порядка 10-20 КПа, после чего производили пайку.

Режимы пайки: температура нагрева 1100оС, время выдержки 300 с, остаточное давление в камере 3 х 10-4 мм рт.ст.

По длине пластины из стали изготавливали отбортовку высотой 5 мм и собирали по схеме, приведенной на фиг. 2. Собранную конструкцию сваривали электронным лучом в вакууме с расположением луча относительно оси стыка как 2/3 со стороны стали и 1/3 со стороны молибдена с барьерным подслоем. Сварку осуществляли от высоковольтного источника У-250 на установке ЭЛУМ-1 с электроннолучевой пушкой ЦЭП-4.

Режимы сварки: ускоряющее напряжение 17 кВ, ток луча 18-55 мА, скорость сварки 4-12 м/ч, ток фокусировки 137 мА, остаточное давление в камере 10-5 мм рт.ст.

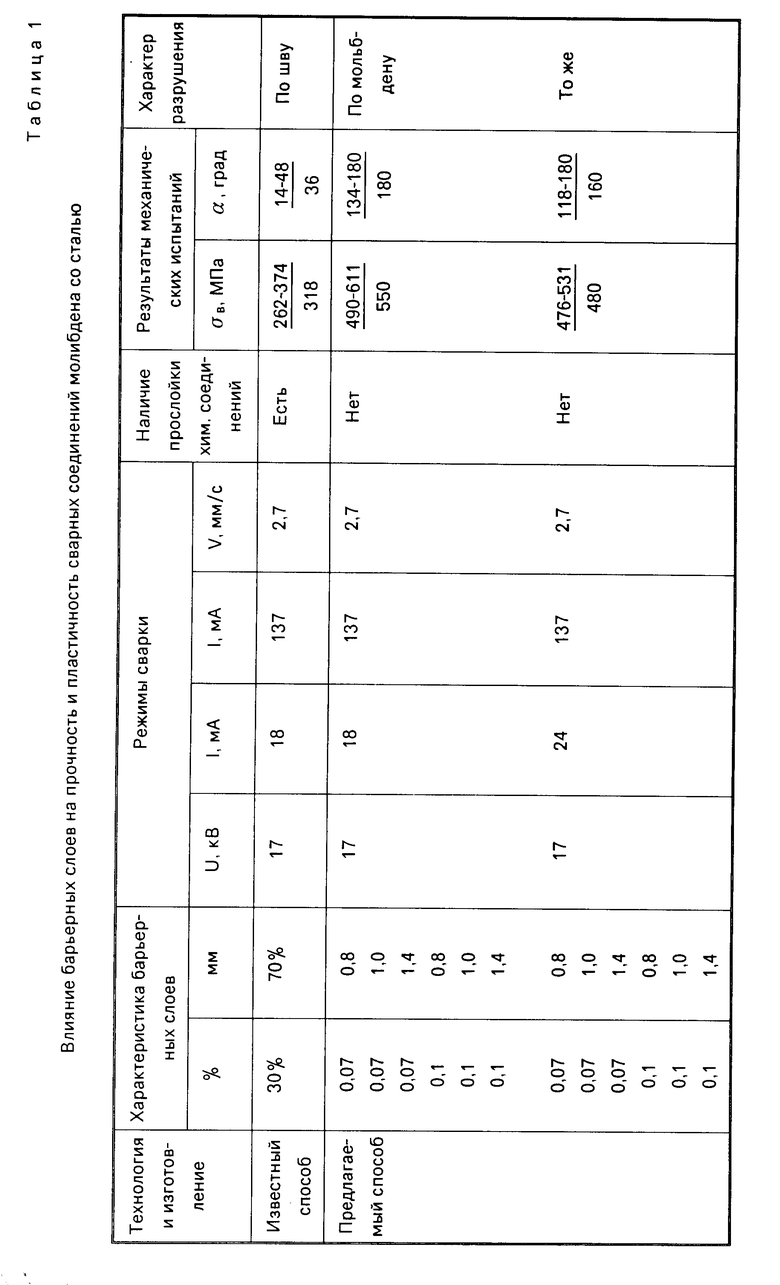

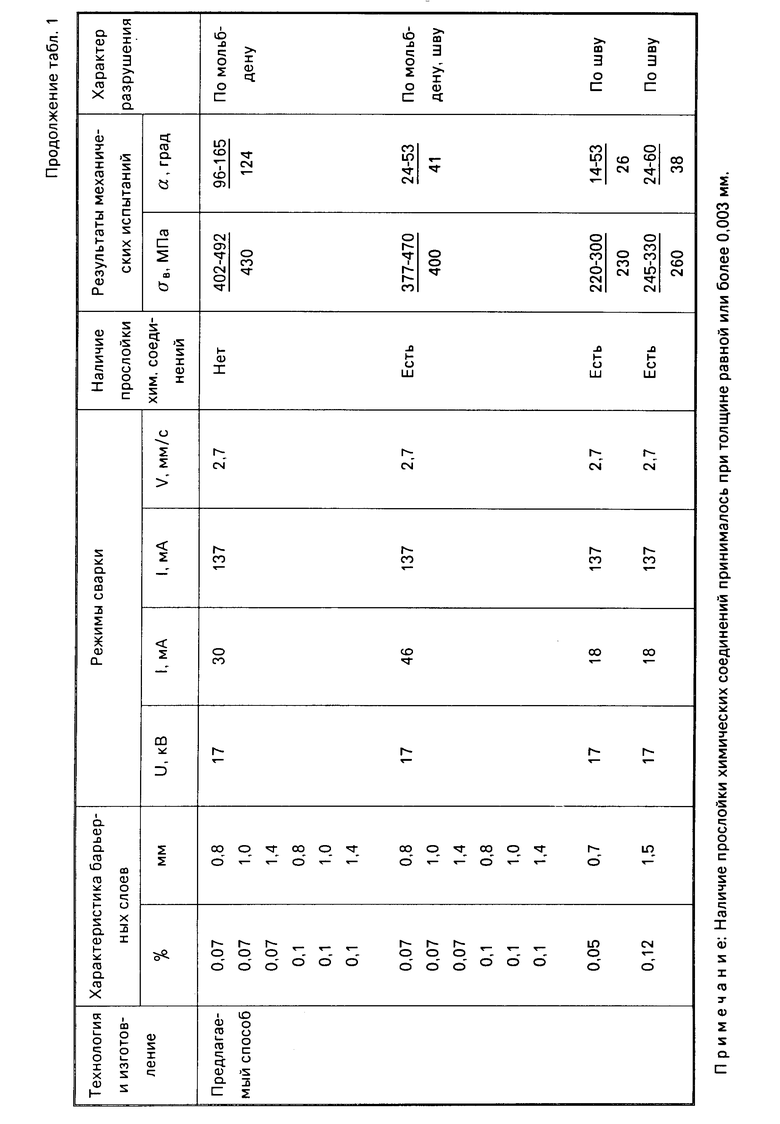

Полученную сварную конструкцию контролировали визуально (увеличение 10 крат) на отсутствие трещин и пор и на герметичность (гелиевый течеискатель). Механические испытания при комнатной температуре 20оС по определению прочности соединения проводили при скорости деформирования 2 мм/мин, а испытания на угол изгиба со скоростью гиба 4 мм/мин. Результаты испытаний представлены в табл. 1 и на фиг.3. Испытания по определению температуры распая соединения молибден-сталь в зависимости от толщины меди в барьерном слое проводились по ГОСТ 20487-75 и представлены на фиг.4.

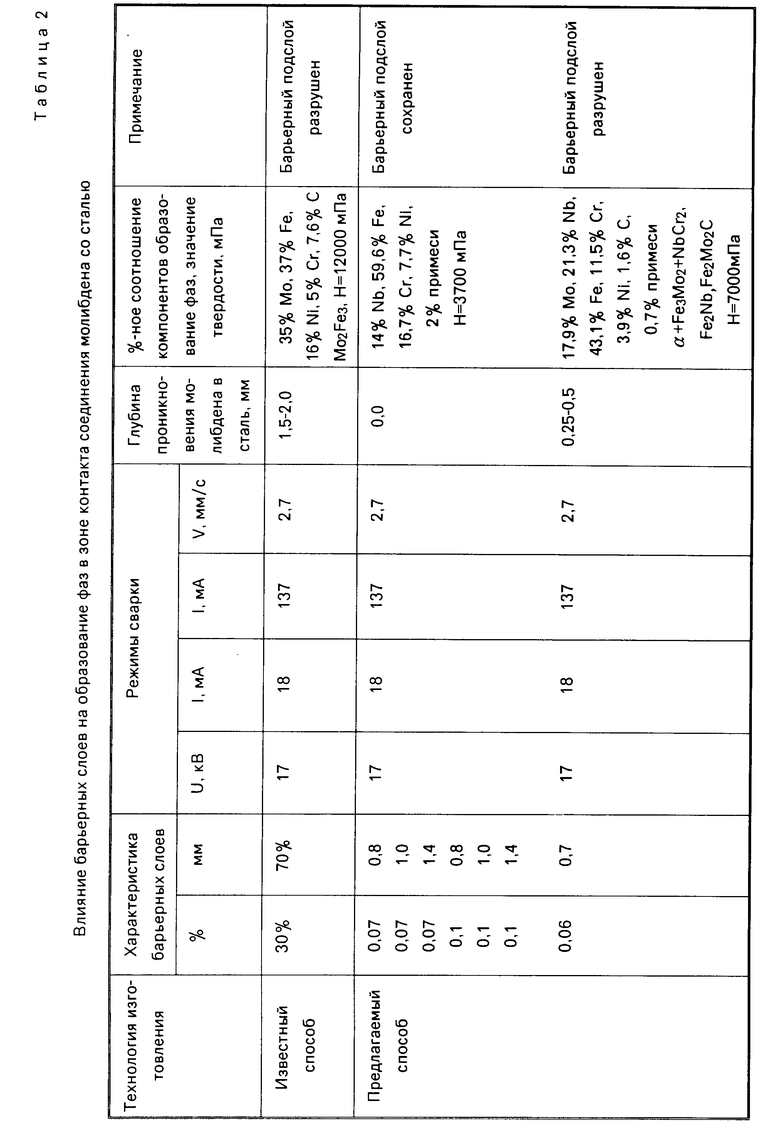

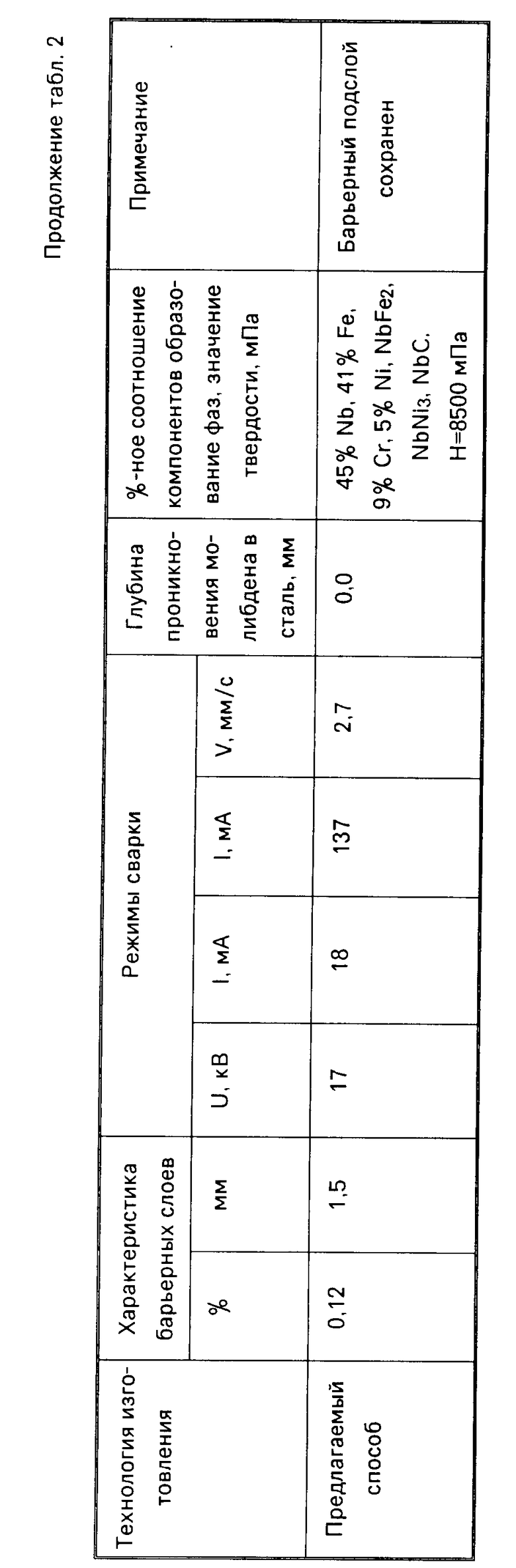

Из образцов, сваренных на различных режимах, и образцов, сваренных по прототипу [2] были изготовлены шлифы, проведены металлографические исследования и микрорентгеноспектральный анализ сварных швов. Металлографические исследования проводили на микроскопе NEOFOT и на приборе по измерению микротвердости ПМТ-3 (ГОСТ 9450-76). Микрорентгеноспектральный анализ выполняли на микроанализаторе "CAMEBAX MICROBEAM". При проведении количественного анализа использовали дифракционные спектрометры с монохроматорами PET, LIF, TAP. Количественный анализ проводили с шагом 0,001 мм с использованием эталонов металлов высокой чистоты. Результаты полученных исследований приведены в табл. 2.

Как видно из табл. 1 и 2, заявленное соотношение толщин является оптимальным, так как меньшее значение толщин меди и ниобия ведет к растворению барьерного слоя и снижению свойства сварного соединения, если значения толщин меди и ниобия больше заявленного, то ухудшение свойств сварного соединения происходит вследствие снижения прочности паяного шва и снижения пластичности в зоне сплавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МОЛИБДЕНА С ЖЕЛЕЗОНИКЕЛЕВЫМИ СПЛАВАМИ | 2013 |

|

RU2568035C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЕЙ С ТИТАНОМ И ЕГО СПЛАВАМИ ЧЕРЕЗ ПРОМЕЖУТОЧНЫЙ НАПЛАВЛЕННЫЙ СЛОЙ (ВАРИАНТЫ) | 2004 |

|

RU2290286C2 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| Способ диффузионной сварки | 1988 |

|

SU1567342A1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| Способ диффузионной сварки керамики из нитрида кремния со сталью | 1989 |

|

SU1676772A1 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450197C1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1995 |

|

RU2088377C1 |

| Способ диффузионной сварки | 1988 |

|

SU1593849A1 |

Использование: для сварки плавлением разнородных металлов, например, молибдена со сталью, молибдена с железно-никелевым сплавом, молибдена с коваром в производстве теплообменных аппаратов. Сущность изобретения: в способе сварки плавлением тугоплавкого металла со сплавами на основе железа процесс осуществляется с использованием промежуточной вставки, состоящей из меди и ниобия, причем толщина слоя из меди к слою из ниобия относится как 0,8 1,4. Перед сваркой к тугоплавкому металлу предварительно припаивают ниобиевую прокладку медным припоем, являющимся компонентом барьерного слоя. В результате на поверхности тугоплавкого металла формируется барьерный слой, состоящий из ниобия и меди. 4 ил. 2 табл.

СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА с применением промежуточной вставки, включающий сборку и расплавление отбортовки из сплава на основе железа, отличающийся тем, что перед сборкой к тугоплавкому металлу через слой меди припаивают слой ниобия, причем толщина слоя меди составляет 0,8 1,4 слоя ниобия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ | 1970 |

|

SU432989A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1993-06-03—Подача