Изобретение относится к металлургии, в частности к сварке и пайке металлов, и может быть использовано для изготовления различных изделий в ядерной энергетике и других отраслях машиностроения.

Сложность соединения титана и его сплавов с нержавеющей сталью заключается в несовместимости этих материалов при сварке. Причиной несовместимости является их высокое химическое сходство, приводящее к образованию в шве или околошовной зоне хрупких прослоек химических соединений, резко понижающих прочность шва, что может привести к разрушению по этим зонам.

Наиболее оптимальным способом соединения титана и его сплавов с нержавеющей сталью является соединение их через переходник.

Известен способ соединения титана и его сплавов с нержавеющей сталью, при котором в качестве переходника используют биметаллический переходник титан + нержавеющая сталь, полученный механической вырезкой из сваренных методом взрыва заготовок, с последующей сваркой его с однородными материалами: титан + титан и нержавеющая сталь + нержавеющая сталь [Трыков Ю.П. и др. "Композиционные переходники", Волгоград, ВолГТУ, 2007 г.].

Однако этот способ можно применять к изделиям, в которых толщина биметаллического переходника не ограничена определенными размерами, так как при сварке плавлением соединений титан + металл + нержавеющая сталь недопустимо превышение предельных температурно-временных условий на примыкающих к сварному стыку границах биметалла из-за возможности образования в нем хрупких интерметаллидов. Этот режим нагрева ограничен температурой 850-900°С и временем выдержки при этих температурах в пределах 15-50 сек [Трыков Ю.П. и др. «Технология изготовления титано-стальных переходников с паяносварными стыковыми соединениями», «Сварочное производство» №7, 2008 г.].

Известен способ соединения титанового сплава с нержавеющей сталью, осуществляемый через переходник из ниобия с использованием аргонодуговой сварки и пайки [заявка CN №101284336(A) 2008.10.15].

Недостатком этого способа является то, что соединение титанового сплава с переходником осуществляется аргонодуговой сваркой. При изготовлении изделий, в состав которых входят тугоплавкие металлы, такие как ниобий и его сплавы, соединение их необходимо вести с использованием электронно-лучевой сварки, обеспечивающей высокую тепловую мощность, за счет чего размеры сварного шва резко уменьшаются, что особенно важно при изготовлении изделий небольших размеров. Другим существенным недостатком является использование в качестве переходника ниобия, совместимого с соединяемыми материалами, но обладающего достаточно низкими механическими свойствами; после отжига в процессе сварки и пайки его σв=190-210 МПА, что значительно ниже механических свойств соединяемых материалов.

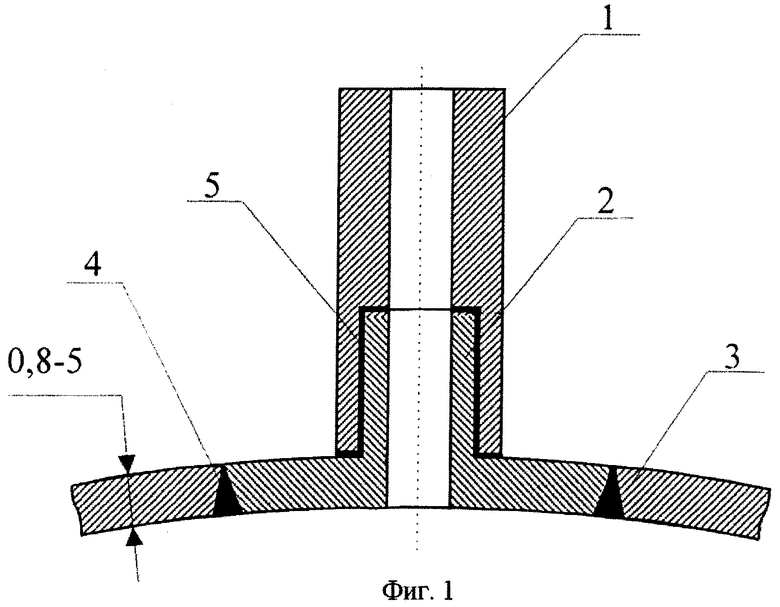

Технической задачей предлагаемого изобретения является разработка конструкции узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,8-5 мм, обеспечивающего герметичность и высокую прочность соединения.

Также другой технической задачей предлагаемого изобретения является разработка способа изготовления узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,8-5 мм, обеспечивающего герметичность и высокую прочность соединения.

Для решения поставленной задачи узел соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,8-5 мм характеризуется тем, что в нем используют переходник, выполненный в виде втулки, нижняя часть которой изготовлена по форме сферической оболочки и соединена с ней электронно-лучевой сваркой, а верхняя часть втулки расположена соосно внутри трубопровода и соединена с ним высокотемпературной вакуумной пайкой, причем переходник выполнен из сплава на основе ниобия, легированного, по меньшей мере, одним из металлов, выбранных из группы: тантал, молибден, ванадий, титан, при следующем соотношении компонентов, вес %:

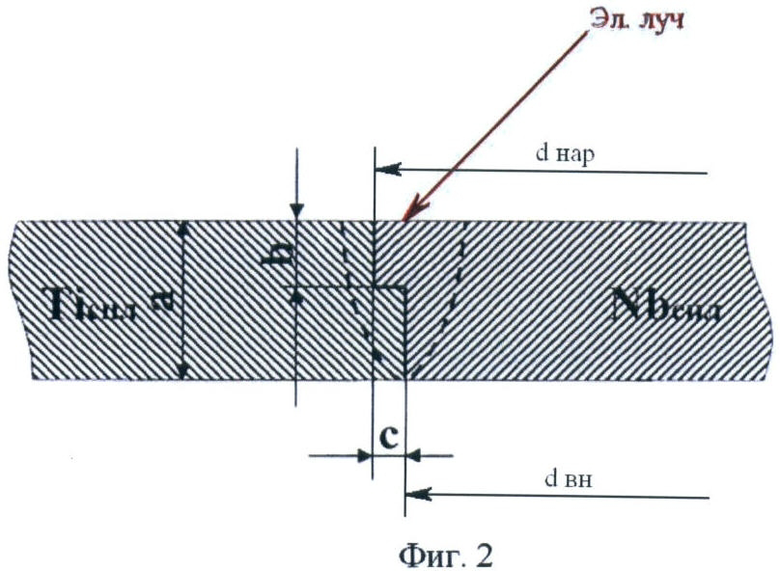

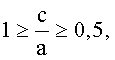

В частном варианте нижняя часть переходника при сборке размещена в оболочке сосуда и образует с ней стыкозамковое соединение с параметрами, выбранными из следующих соотношений:

где а - толщина оболочки,

b - высота полки замка,

с - ширина полки замка.

Также для решения поставленной технической задачи способ изготовления узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,8-5 мм характеризуется тем, что соединение трубопровода с сосудом осуществляют через переходник, при этом электронно-лучевую сварку переходника с оболочкой сосуда проводят со смещением луча по поверхности стыка оболочки с переходником в сторону переходника на величину, равную dнар-dВН/2,

где dнap - наружный диаметр переходника в зоне стыка;

dВН - внутренний диаметр переходника в зоне стыка.

В частном варианте сварку проводят с использованием колебаний электронного луча поперек шва с частотой 20-25 Гц и амплитудой 0,2-0,3 мм.

В другом частном варианте пайку верхней части переходника с трубопроводом проводят с зазором 0,03-0,04 мм.

В другом частном варианте пайку трубопровода с верхней частью переходника осуществляют припоем системы медь - никель - марганец при температуре 1020-1050°С в течение 2 мин, при следующем соотношении компонентов припоя, вес.%:

На фиг.1 представлена конструкция узла соединения трубопровода с сосудом.

На фиг.2 представлено поперечное сечение зоны соединения переходника с оболочкой сосуда, выполняемого электролучевой сваркой (пунктиром обозначена граница расплавленного металла после сварки, сплошной линией - место ввода сфокусированного электронного луча на поверхности переходника).

Узел соединения состоит из трубопровода 1, переходника 2, изготовленного в виде втулки из ниобиевого сплава, верхняя часть которого размещена внутри трубопровода, а нижняя часть выполнена по форме сферической поверхности оболочки сосуда 3 и соединена с оболочкой методом электронно-лучевой сварки кольцевым швом 4. Верхняя часть переходника соединена с трубопроводом методом высокотемпературной вакуумной пайки, образуя паяный шов 5.

Подготовка трубопровода 1 к пайке заключается в механической обработке его внутреннего отверстия на длине 5-7 мм с целью сборки его с верхней частью переходника 2. Припой в виде кольца помещают на поверхность переходника в месте их соединения. Пайку элементов производят в вакуумной индукционной установке путем нагрева зоны пайки до температуры плавления припоя, обеспечивая затекания его в зазор с образованием паяного шва 5.

После пайки трубопровода с переходником производят их сборку с оболочкой сосуда 3. Свариваемые элементы закрепляют на вращателе установки сварки.

Электронно-лучевую сварку оболочки сосуда с переходником осуществляют за один проход. При этом луч смещают по поверхности стыка оболочки с переходником в сторону переходника на расстояние внутреннего диаметра переходника в зоне стыка, равномерно оплавляя соединяемые материалы и образуя сварной шов 4. Для обеспечения полного провара материалов, имеющих большую разность в температурах их плавления, и предотвращения провисания расплавленного металла в корне шва сварку проводят с необходимыми по амплитуде и частоте колебаниями поперек шва.

В качестве материала переходника используют сплавы ниобия, легированные, по меньшей мере, одним из металлов, выбранных из группы Та, Mo, V, Ti в количестве от 1 до 6 вес.%. Это является наиболее оптимальным с точки зрения увеличения прочности сплава с сохранением достаточно высокой степени его пластичности, что очень важно для изготовления переходника необходимой формы.

В таблице показаны механические свойства сплавов ниобия.

Применяемый для пайки припой системы Cu-Ni-Mn обладает высокой прочностью и пластичностью, что особенно важно для соединений разнородных материалов, имеющих разность в термических коэффициентах линейного расширения (ТКЛР).

Для формирования в паяном шве напряжений сжатия в процессе охлаждения изделия после пайки ниобиевый сплав расположен во внутренней части телескопического соединения переходник - нержавеющая сталь. При этом сборочный зазор перед пайкой этих материалов должен составлять 0,03-0,04 мм.

Пример выполнения способа изготовления узла

Опробование предложенного способа соединения разнородных материалов проводили на модельных образцах из титанового сплава ВТ-20 (типа шайбы) со сферической поверхностью радиусом 80 мм и толщиной 1,5 мм, а также на трубопроводе из стали 12Х18Н10Т ⌀ 3×1 мм и длиной 150 мм.

Переходник изготовлялся в виде втулки из сплава Nb-4% Mo и имел после механической обработки в нижней ее части форму сферической оболочки со стыкозамковым соединением его с оболочкой.

Верхнюю часть втулки и внутреннюю поверхность трубопровода обрабатывали таким образом, чтобы зазор при их сборке составлял 0,03-0,04 мм. Первой операцией, осуществляемой для изготовления соединительного узла, являлась высокотемпературная вакуумная пайка трубопровода с переходником. Перед пайкой соединяемые поверхности обезжиривали, после чего трубопровод собирали с переходником с соответствующим зазором. Припой состава Cu - 10 вес.% Ni - 35 вес.% Mn в виде кольца ⌀нар=4,2 мм, ⌀вн=3,1 мм и шириной 0,6 мм помещали на переходник в зоне соединения.

Пайку проводили в вакууме при разрежении 1,3·10-2Па с использованием индукционного нагрева при температуре 1020-1050°С с выдержкой при температуре в течение 2 мин.

Электронно-лучевую сварку переходника с оболочкой сосуда из сплава ВТ-20 осуществляли на установке СА-424 с ускоряющим напряжением 60 kV при токе сварки 24 мА за один проход. Использование системы отклонения луча и его колебаний во время сварки позволила получить равномерное проплавление разнородных материалов с сохранением в корне шва необходимых внутренних размеров оболочки.

После проведения процессов сварки и пайки швы проверялись на герметичность гелиевым течеискателем. Проверка показала, что все швы герметичны. Проведены также металлографические исследования сварного и паяного соединений. Несплавлений, трещин, пор, непропаев и других дефектов в швах не обнаружено.

Для оценки прочных свойств соединений из полученного макетного узла вырезались образцы для испытаний.

Проведенные механические испытания на разрыв показали высокую прочность, которая определяется прочностью используемого материала и составляет не менее 400 МПа.

Таким образом, предложенное изобретение может быть использовано для изготовления различных изделий из разнородных материалов с обеспечением герметичности и высокой прочности, как в ядерной энергетике, так и других областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450196C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| Способ диффузионной сварки трубчатых переходников титан-нержавеющая сталь | 2024 |

|

RU2832989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| СПОСОБ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2200651C1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

Изобретение относится к металлургии, в частности к сварке и пайке металлов, и может быть использовано для изготовления различных изделий в ядерной энергетике и других отраслях машиностроения. Узел соединения трубопровода из нержавеющей стали с сосудом из титанового сплава содержит переходник, выполненный в виде втулки, нижняя часть которой изготовлена по форме сферической оболочки и соединена с ней электроннолучевой сваркой. Верхняя часть втулки расположена соосно внутри трубопровода и соединена с ним высокотемпературной вакуумной пайкой. Переходник выполнен из сплава на основе ниобия, легированного, по меньшей мере, одним из металлов, выбранным из группы: тантал, молибден, ванадий, титан. Электроннолучевую сварку переходника с оболочкой сосуда проводят со смещением луча по поверхности стыка оболочки с переходником в сторону переходника. При использовании изобретения обеспечиваются герметичность и высокая прочность соединения. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

1. Узел соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,8-5 мм, характеризующийся тем, что в нем используют переходник, выполненный в виде втулки, нижняя часть которой изготовлена по форме сферической оболочки сосуда и соединена с ней электронно-лучевой сваркой, а верхняя часть втулки расположена соосно внутри трубопровода и соединена с ним высокотемпературной вакуумной пайкой, причем переходник выполнен из сплава на основе ниобия, легированного, по меньшей мере, одним из металлов, выбранным из группы: тантал, молибден, ванадий, титан при следующем соотношении компонентов, вес %:

2. Узел по п.1, характеризующийся тем, что нижняя часть переходника при сборке размещена в оболочке сосуда и образует с ней стыкозамковое соединение с параметрами, выбранными из следующих соотношений:

где а - толщина оболочки;

b - высота полки замка;

с - ширина полки замка.

3. Способ изготовления узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,8-5 мм, характеризующийся тем, что соединение трубопровода с сосудом осуществляют через переходник, при этом электронно-лучевую сварку переходника с оболочкой сосуда проводят со смещением луча по поверхности стыка оболочки с переходником в сторону переходника на величину, равную dнap-dвн/2,

где dнap - наружный диаметр переходника в зоне стыка;

dвн - внутренний диаметр переходника в зоне стыка.

4. Способ по п.3, характеризующийся тем, что сварку проводят с использованием колебаний электронного луча поперек шва с частотой 20-25 Гц и амплитудой 0,2-0,3 мм.

5. Способ по п.3, характеризующийся тем, что пайку верхней части переходника с трубопроводом проводят с зазором 0,03-0,04 мм.

6. Способ по п.3, характеризующийся тем, что пайку трубопровода с верхней частью переходника осуществляют припоем системы медь-никель-марганец при температуре 1020-1050°С в течение 2 мин при следующем соотношении компонентов припоя, вес.%:

| CN 101284336 А, 15.10.2008 | |||

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| Способ соединения титана со сталью | 1989 |

|

SU1761411A1 |

| 0 |

|

SU88186A1 | |

| УПРУГОЭЛАСТИЧНЫЙ ИЗМЕРИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОДСОЕДИНЕНИЯ | 2004 |

|

RU2336505C2 |

Авторы

Даты

2012-05-10—Публикация

2010-10-13—Подача