Изобретение относится к составам полимерных композиций, преимущественно к древесно-полимерным, применяемым в строительной индустрии для гражданского и промышленного строительства в качестве конструкционных (элементы конструкций кровли, стеновых панелей, подоконников) и отделочных материалов (элементы мебели, в том числе встроенной в жилое помещение, стеллажи) и т.п.

Известны полимерные композиции, содержащие древесные частицы и различного типа термореактивные смолы (феноло-, карбамидно-, мочевино-формальдегидные) в качестве связующего.

Однако для этих композиций характерны недостатки: выделение в процессе получения и эксплуатации вредных химических веществ (формальдегид, фенол); чувствительность к атмосферным воздействиям, в основном, к влаге и, как следствие, разбухание и порча изделий.

Использование в составах полимерных композиций термопластичных полимеров (полиэтилен, полипропилен, полистирол) имеет ряд преимуществ перед традиционными. Среди них можно выделить: большую экологическую чистоту процесса получения материала (в процессе горячего формования нет газовых выделений фенола, формальдегида); при эксплуатации готовых изделий также нет вредных выделений указанных химических веществ; возможность использования в качестве основного сырья отходов химических и деревообрабатывающих производств, а также вторичных отходов.

Диапазон практического применения полимерных композиций на основе термопластических связующих и частиц древесины может быть существенно расширен при условии повышения уровня физико-механических свойств и уменьшения влияния влаги при уменьшении себестоимости за счет снижения доли относительно дорогостоящей полимерной составляющей.

Известна полимерная композиция, содержащая 50-70 мас. древесных частиц, измельченные отходы полистирола 15-40 мас. и фенолформальдегидную смолу 10-15 мас. Получаемые на основе данной композиции материалы характеризуются относительно низкими прочностными свойствами (на уровне 16 МПа), разбухание изделий по толщине за 24 ч нахождения в воде составляет более 20% Высокое содержание полимерной составляющей (30-50 мас.) определяет относительно высокую себестоимость композиции. Наличие в составе полимерной композиции фенолформальдегидной смолы относит ее в ряд экологически грязных за счет выделения в процессе изготовления и эксплуатации изделий фенола и формальдегида.

Известна полимерная композиция, содержащая 60 мас. термопластичного полимера, в качестве которого используют отходы производства полиэтилена, полипропилена, вторичного полипропилена и древесные частицы остальное.

Эта композиция хотя и решает в некоторой степени вопросы экологии (отсутствие фенола, формальдегида) и утилизации отходов химических производств, но обладает сравнительно низким уровнем прочностных свойств (на уровне 16 МПа). Ввиду отсутствия в композиции гидрофобизирующих добавок разбухание изделий по толщине за 24 ч нахождения в воде составляет до 20% Большое массовое содержание (60% ) полимерной составляющей определяет относительно высокую себестоимость изделий из данной полимерной композиции.

Наиболее близкой к предлагаемой является древесно-полимерная композиция, содержащая древесные частицы (40-90 мас.), полиолефин или их смесь (10-60 мас.) и минеральный наполнитель (частицы минерала).

Задачей изобретения является получение материалов с повышенными прочностными характеристиками, что позволит использовать их в строительной индустрии для получения изделий небольшой толщины, что снизит их стоимость.

Кроме того, использование изобретения позволит уменьшить слеживаемость композиции при хранении в бункерах и снимет необходимость ее повторного диспергирования.

Эта задача решается за счет того, что древесно-полимерная композиция, включающая древесные частицы, по крайней мере, один полиолефин и неорганическую добавку, в качестве древесных частиц содержит частицы с размером 0,16-5,0 мм, в качестве полиолефина частицы с размером не более 0,63 мм, а в качестве минеральной добавки диоксид кремния с удельной поверхностью 180 м2/г, при следующем соотношении компонентов, мас. полиолефины 10-18; диоксид кремния 0,1-0,24; древесные частицы остальное.

Введение в состав полимерной композиции диоксида кремния большой удельной поверхности 180 м2/г оказывает загущающее воздействие на термопластичный полимер и, как следствие, приводит к увеличению вязкостной составляющей прочности связующего и наполненной композиции на его основе. Наличие силанольных групп на поверхности диоксида кремния (SiOH) определяет возможность ее химической модификации смолами, содержащимися в частицах хвойных пород, что может способствовать гидрофобизации их поверхности за счет образования органических функциональных групп. Это обстоятельство приводит к повышению водостойкости полимерной композиции после ее тепловой обработки (150-200о С) при формовании изделий. Концентрация диоксида кремния 0,1-0,2 мас. на рецептуру всей полимерной композиции и выбранная его поверхность 180 м2/г являются оптимальными с точки зрения влияния на увеличение прочности и повышения водостойкости. При меньших концентрациях влияние несущественно, а при больших приводит к повышению вязкости термопластичного полимера и увеличению энергозатрат при формовании. Кроме того, диоксид кремния предотвращает слипание частиц полимера и наполнителя в процессе их диспергирования и хранения в бункерах до формирования.

Сбалансированное применение наполнителя частиц хвойных пород размером 5-0,16 мм и термопластичного полимера с размерами частиц 0,63 мм и менее приводит к снижению порового пространства между частицами наполнителей и, как следствие, увеличению прослоев связующего между ними. Это обстоятельство приводит к увеличению подвижности смеси на стадии формования и уменьшению напряжений после ее завершения, а в итоге имеет увеличение прочности и водостойкости (за счет уменьшения количества открытых капилляров для проникновения воды) полимерной композиции.

Приготовление полимерной композиции проводят следующим образом.

В смеситель, преимущественно лопастной, загружают дозировано древесный наполнитель из частиц хвойных пород (ель, сосна) размером 5,0-0,16 мм и затем при перемешивании добавляют диоксид кремния и порциями в 2-3 приема измельченные частицы термопластичного полимера или их смесь размером 0,63 мм и менее. Если частиц древесного наполнителя и частиц термопластичного полимера нет, то их готовят путем дробления в дробилках с последующим отсевом на калиброванных ситах. Перемешивание ведут до получения однородной смеси. Из готовой полимерной композиции получают различные материалы, изделия.

Получение материала, изделия из приготовленной полимерной композиции.

Для получения конкретного вида изделий (например, плит) приготовленную полимерную композицию дозируют в пресс-форму, соответствующую данному виду изделий. Пресс-форму предварительно покрывают разделительным слоем антиадгезива по поверхности, с которой будет контакт древесно-полимерной композиции. Эта операция способствует лучшему извлечению изделия после горячей формовки и охлаждения изделия. Затем полимерную композицию нагревают вместе с пресс-формой до 150-200о С. Осуществляют горячее прессование при давлении 2,5-2,5 МПа, выдерживают изделие под давлением 10-20 мин. После этого пресс-форму с полимерной композицией охлаждают до 60-80о С и производят распрессовку.

Пример получения полимерной композиции конкретного состава.

В лопастной смеситель с зетообразными лопастями дозированно загружают при комнатной температуре древесный наполнитель, частицы хвойных пород (ель) воздушной сухости размерами 5-0,16 мм в количестве 899 г и затем при перемешивании добавляют 1 г диоксида кремния с удельной поверхностью 180 м2/г (удельная поверхность определена по методу БЭТ). Производят смещение в течение 5 мин. Затем порциями в три приема при перемешивании вводят термопластичный полимер, представляющий собой, например, измельченные частицы полиэтиленовой пленки, бывшей в употреблении, размерами 0,63 мм и менее. Перемешивают в течение 20 мин до получения гомогенной полимерной композиции.

Для получения из приготовленной полимерной композиции изделия, например, в виде плитки размерами 150х150х20 мм, ее дозируют в металлическую пресс-форму, которую предварительно покрывают антиадгезионным тефлоновым покрытием. Затем полимерную композицию нагревают вместе с пресс-формой до температуры 150о С. Осуществляют горячее прессование при давлении 2,5 МПа, выдерживают под данным давлением 10 мин. После этого пресс-форму с полимерной композицией охлаждают до 60о С и производят распрессовку. Извлеченное изделие анализируют на испытательной машине на прочностные характеристики. Для рассмотренного примера 4 таблицы они составляют: прочность при сжатии 34,7 МПа, прочность при сгибе 21,4 МПа. Для анализа на разбухание образец помещают на 24 ч в воду и после выдержки измеряют изменение геометрических размеров. Разбухание образца по отношению к исходным размерам выражают в процентах. Для данного примера разбухание составило 8%

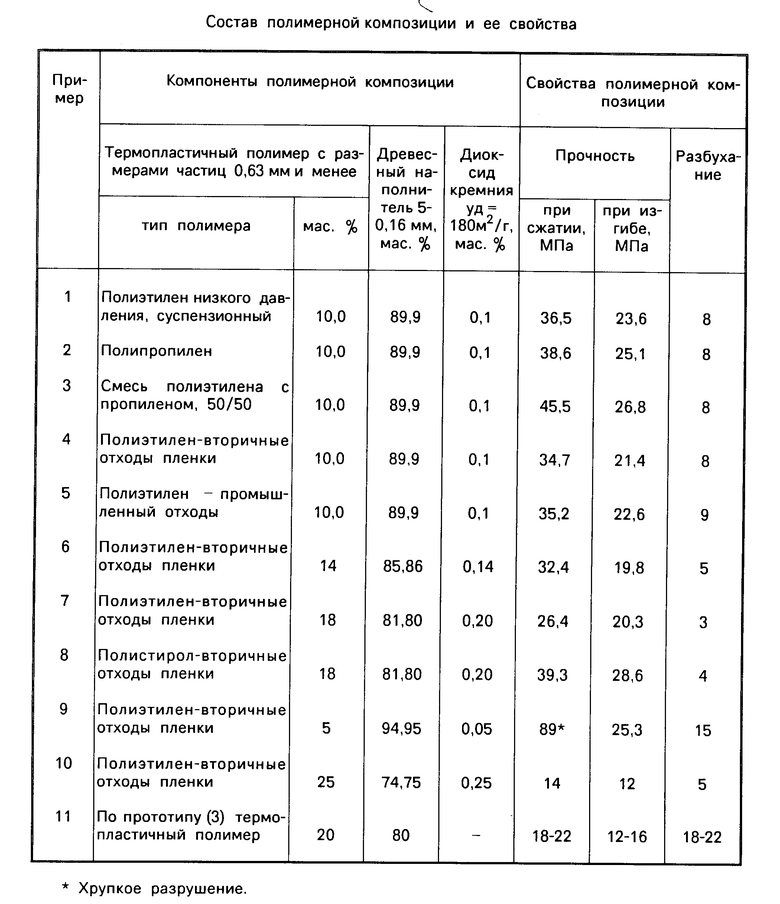

Описанный пример приготовления полимерной композиции дан из расчета на один килограмм смеси пример 4 в таблице. Примеры, иллюстрирующие различные составы полимерной композиции и ее свойства, приведены в таблице. Технология приготовления полимерных композиций при использовании различных типов термопластичного связующего (полиэтилен, полипропилен, их смесь, полистирол) не меняется.

Во всех примерах использован аморфный синтетический диоксид кремния марок А-175, А-300, А-380 по ГОСТ 14922-77.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ПОЛИМЕРНОГО СУПЕРКОНЦЕНТРАТА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2009 |

|

RU2424263C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2580699C1 |

| Состав для пресс-композиции | 2016 |

|

RU2655989C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| ПОЛИМЕРНАЯ НИТЬ И НЕТКАНЫЙ МАТЕРИАЛ | 2007 |

|

RU2408745C2 |

| ПОЛИМЕРНАЯ НИТЬ И НЕТКАНЫЙ МАТЕРИАЛ | 2007 |

|

RU2570872C2 |

Использование: в строительной индустрии в качестве конструкционных (элементы конструкций кровли, стеновых панелей, подоконников) и отделочных материалов (элементы мебели, в том числе встроенной в жилое помещение, стеллажи и т.п.). Сущность изобретения: состав, мас. полиолефин частицы не более 0,63 мм 10 18; диоксид кремния с уд. поверхностью 180 м2/г 0,1 0,24, древесные частицы с размером частиц 0,16 5 мм остальное до 100% 1 табл.

ДРЕВЕСНОПОЛИМЕРНАЯ КОМПОЗИЦИЯ, включающая древесные частицы, по крайней мере один полиолефин и неорганическую добавку, отличающаяся тем, что в качестве древесных частиц она содержит частицы с размером 0,16 5,0 мм, в качестве полиолефина частицы с размером не более 0,63 мм, а в качестве минеральной добавки диоксид кремния с удельной поверхностью 180 м2/г при следующем соотношении компонентов, мас.

Полиолефин 10,0 18,0

Диоксид кремния 0,1 0,24

Древесные частицы Остальное

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-12-10—Публикация

1992-07-22—Подача