Изобретение относится к области производства композиционных материалов и изделий на их основе, полученных из древеснонаполненных пластмасс и их отходов, и может быть использовано для получения строительных и других материалов, а также для изготовления мебели, товаров бытового и промышленного назначения.

В мировой практике получили широкое распространение материалы на основе ДСП и МДФ - панели, доски и т.п., на основе дисперсных древесных наполнителей - стружек, опилок, древесного волокна, связанных в твердый массив с помощью термореактивных связующих - карбамидоформальдегидных, фенолформальдегидных смол и их модификаций, а также на основе изоцианатных связующих.

Доступность и дешевизна исходного сырья, простота аппаратурного оформления технологических процессов получения плит на основе термореактивных смол, их физико-механические свойства, возможность многообразных модификаций - все это в целом определило создание громадного количества производств плитных материалов практически по всему миру.

Однако в последнее десятилетие проблемы экологической безопасности как производства плитных материалов, так и изделий на их основе стали более значимы для мирового сообщества, чем их экономические и технологические преимущества. Дело в том, что изделия, полученные на основе формальдегидсодержащих смол, являются источником длительной миграции в окружающую среду формальдегида, который отнесен к канцерогенным веществам. Несмотря на многочисленные исследования в этой области, кардинального решения проблемы выделения формальдегида из изделий до настоящего времени нет. Что касается изоцианатных связующих, то, хотя изделия на их основе менее токсичны, они сами по себе являются весьма опасными веществами.

Значительное число предложенных технических решений по снижению токсичности ДСП и МДФ за счет введения в термореактивные связующие различных добавок или изоляции массива изделий шпоном, лаком, краской и другими покрытиями, к сожалению, не решает главной задачи по проблеме экологической чистоты продукции.

Одним из перспективных направлений является создание композиционных материалов на основе экологически чистых продуктов, где в качестве связующего используют термопласты (полиэтилен, полипропилен, поливинилхлорид и их сополимеры). Уже есть положительный опыт создания и применения композиционных материалов на основе термопластов, отходов древесины или других целлюлозосодержащих наполнителей.

Известные композиции перерабатываются основными четырьмя способами:

- прессованием;

- экструзией;

- вальцеванием;

- литьем.

Следует отметить, что указанными способами можно получить плиты, опалубки, профильно-погонажные изделия (наличник, плинтус, вагонка, брус, половая доска), мебельные элементы, панели. Материалы и изделия, полученные указанными способами, обладают рядом недостатков:

- низкие физико-механическое свойства;

- высокое водопоглощение;

- горючесть;

- низкая атмосферостойкость.

Известны способы изготовления строительных изделий из древесно-полимерного композиционного материала, включающие смешение древесных частиц и термопластичного связующего, нагрев до температуры 130 - 220oC и последующую переработку в изделия [патенты России - N 1562145, кл. B 27 N /01, 1991 г., N 1666306, кл. B 27 N /02, 1991 г.].

К недостаткам указанных способов следует отнести низкие значения физико-механических характеристик полученного материала, особенно при снижении содержания полимерного связующего.

Известна полимерная композиция [патент России N 2010815, кл. C 08 L 23/06, 1994 г. ], используемая для изготовления изделий, включающая полиэтилен (1000 мас.ч) и рубленый волокнистый наполнитель. Связующее дополнительно может содержать в качестве модификатора поливинилхлорид (10 - 950 мас. ч).

Недостатком известной композиции является низкая адгезия связующего к волокнистому наполнителю после термоциклирования в диапазоне температур от -70oC до +50oC. Это приводит к растрескиванию материала и преждевременному выходу деталей из строя. Кроме того, следует отметить, что ее применение экологически небезопасно.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления материалов и изделий из экологически чистых древеснонаполненных пластмасс на основе дисперсного наполнителя и термопластичного полимерного связующего, включающий сушку, обработку, смешение и формование изделий при нагревании (см. , например, патент RU N 2081135, кл. C 08 Z 97/02, 1997 г.).

К основным недостаткам композиционного материала, полученного известным способом, относятся относительно невысокое содержание древеснорастительного наполнителя, недостаточно высокие прочностные и эксплуатационные свойства, что обусловлено недостаточно сильным адгезионным взаимодействием компонентов в композите. Кроме того, не во всех случаях указанный композит обладает высокой технологичностью при переработке в изделия.

Цель настоящего изобретения - получение экологически чистых материалов и изделий с высоким уровнем технических характеристик.

Поставленная цель достигается тем, что в способе изготовления материалов и изделий из экологически чистых древеснонаполненных пластмасс на основе дисперсного древесного наполнителя и термопластичного полимерного связующего, включающем сушку, обработку, смешение и формование изделий при нагревании, обработку и смешение компонентов осуществляют методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/с, a формование при пределе текучести расплава композиции от 0,1 г/10 мин до 1,0 г/10 мин.

Проведенный анализ техники и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что не обнаружены аналоги, характеризующиеся признаками, тождественными всем существенным признаками заявленного изобретения. Определениe из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволилo выявить совокупность существенных по отношению у техническому результату отличительных признаков в заявленной смеси, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для реализации способа использовали стандартное оборудование с его небольшой модернизацией. Исходные компоненты в виде высушенного древесного наполнителя, первичных и вторичных термопластов смешивали в соответствующих пропорциях и подавали в разработанный активатор принудительного действия, позволяющий регулировать скорость перемещения дисперсных частиц относительно внутренней поверхности в пределах от 10 до 40 м/с. Сущность предлагаемого изобретения иллюстрируется следующими примерами его осуществления прессованием, экструзией, вальцеванием и литьем.

Пример 1.

10 мас.ч вторичного ПЭВД, предварительно высушенного до остаточной влажности 0,5% в виде частиц с размером 100 - 300 мкм и 90 мас.ч. древесного наполнителя, имеющего остаточную влажность около 2,3% и размер частиц 0,1 - 10,0 мм, смешивают и подают в активатор, в котором проводят трибоактивацию при средней скорости частиц 15 - 20 м/с. Из полученной композиции с пределом текучести 0,1 г/10 мин прессуют при температуре 180 - 200oC и удельном давлении 25 - 30 кгс/см2 плиты толщиной 16 мм, при этом общий цикл прессования равен 10 мин.

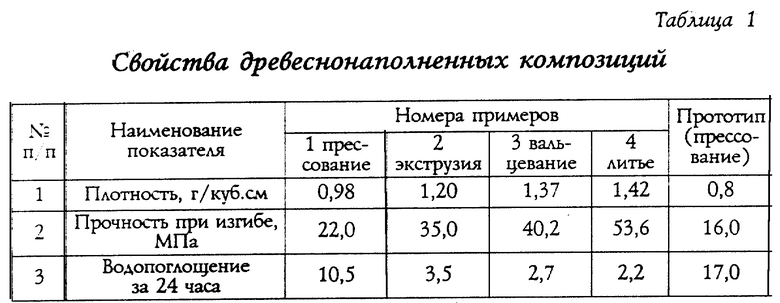

Свойства плит приведены в табл. 1.

Пример 2.

30 мас.ч. смеси первичного ПЭ и вторичного ПЭ, взятых в соотношении 1:1 с размером частиц до 0,5 мм и остаточной влажности 0,5% и 70 мас.ч. древесного наполнителя с остаточной влажностью 1,5% и размером частиц 0,1 - 10 мм, причем более 50% частиц имеют размеры 0,5 - 0,8 мм, смешивают и подают в активатор, в котором проводят трибоактивацию при средней скорости частиц 30 - 40 м/с. Полученную композицию с пределом текучести 0,5 г/10 мин экструдируют в экструдере (температура по зонам I - 130oC, II - 150oC, III - 175oC и IV - 195oC). Свойства композиции приведены в табл. 1.

Пример 3.

40 мас. ч. предварительного пластифицированного диоктилфталатом ПВХ и содержащего традиционные целевые добавки и 60 мас.ч. древесного наполнителя с остаточной влажностью 1,5% и размерами частиц 0,1 - 5,0 мм, преимущественно 1,0 - 3,0 мм, смешивают и подают в активатор, в котором проводят трибоактивацию при средней скорости частиц 10 - 15 м/с. Полученную композицию (предел текучести 0,6 г/10 мин) пропускают через экструдер (температура по зонам I - 120oC, II - 130oC, III - 140oC и IV - 150oC). Свойства композиции приведены в табл. 1.

Пример 4.

35 мас. ч. вторичного ПЭ с размерами частиц 0,3 - 1,0 мм, остаточной влажностью 0,5% и содержащего до 5 мас.ч. традиционных целевых добавок и 65 мас.ч. древесного наполнителя с остаточной влажностью 1,5% смешивают и подают в активатор, в котором проводят трибоактивацию при средней скорости частиц 20 - 30 м/с. Полученную композицию с пределом текучести 1 г/10 мин) экструдируют в экструдере (температура по зонам I - 130oC, II - 150oC, III - 170oC и IV - 195oC). Композицию охлаждают на воздухе и гранулируют. Полученный гранулят перерабатывают в изделия литьем под давлением при следующих условиях: время впрыска - 10 с, давление 35 МПа, выдержка и охлаждение 2 с, температура нагрева по зонам I - 150±5oC, II - 170±5oC, III и IV - 190±5oC. Свойства изделий представлены в табл. 1.

Для сравнения был осуществлен контрольный эксперимент. 90 частей древесного наполнителя с остаточной влажностью 2,4% смешивали с 10 частями карбамидоформальдегидной смолы, а затем смесь подвергали прессованию при температуре 170oC и давлении 30 кгс/см2. Характеристики полученного изделия приведены в табл. 1.

Проведенные эксперименты показали, что при снижении средней скорости перемещения частиц в процессе трибоактивации до величины менее 10 м/с существенно затрудняется формовка и ухудшаются технические характеристики полученных изделий, с этим же связано и происходящее в этом случае уменьшение показателя текучести жидкой композиции до величины менее 0,1 г/10 мин. В случае увеличения текучести жидкой композиции выше 1,0 г/10 мин наблюдается пробковое течение расплава, также затрудняющее формовку изделий.

Повышение средней скорости дисперсных частиц при трибоактивации выше 40 м/с нерационально в связи с существенным ухудшением режима работы активатора и увеличением энергозатрат.

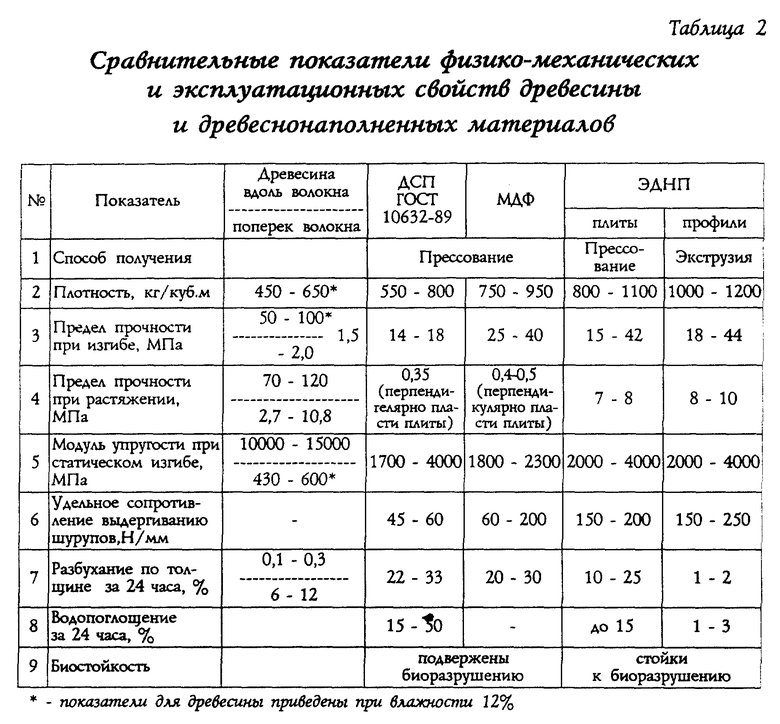

Сравнительные характеристики наиболее распространенных изделий из натурального дерева, ДСП, МДФ и экологически чистых древеснонаполненныx пластмасс (ЭДНП) приводятся в табл. 2.

Применение настоящего изобретения в промышленности позволит модернизировать предприятия по производству ДСП и МДФ на экологически чистую более качественную продукцию.

Разработанная технология позволяет получать экологически чистые древеснонаполненные пластмассы и изделия на их основе с высокими эксплуатационными характеристиками методами прессования, экструзии, каландрирования и литья. Принятые технические и технологические приемы позволяют получить широкую номенклатуру изделий для мебельной, строительной, машиностроительной, авиационной и судостроительной, авто- и вагоностроительной отраслей:

- плиты (отделанные различными материалами с тиснениями);

- дверные панели;

- мебельные фасады;

- опалубка;

- облицовочные панели;

- профили (наличник, вагонка, плинтус, брус, багет и др.);

- трубы;

- подоконные доски;

- листы типа фанеры;

- поддоны;

- детали машин;

- мебельные детали;

- половая доска;

- широкий ассортимент изделий из наполненных пластмасс - посуда, вешалки, формы и т.д.

Особенно важна установленная возможность реализации новых технологий с использованием вторичных пластмасс в качестве связующего, т.к. это позволяет экономить дорогие сырьевые материалы для получения пластмасс и, кроме того, значительно улучшить экологию за счет утилизации отходов от ее использования.

B качестве древесного наполнителя может быть использована не только цельная древесина преимущественно хвойных пород, как этого требует производство ДСП, а практически любая порода древесины, а также все виды отходов (рейка, обрезки, шпон, стружки, опилки) лесопильных и деревообрабатывающих производств и фаунтная древесина санитарных рубок в лесах. Кроме того, дополнительным сырьевым ресурсом является целлюлозосодержащие отходы сельскохозяйственного производства (костра льна, рапс, рисовая шелуха и др., а также самовозобновляемые растения: камыш, тростник и др.).

Возможность использования по технологии в экологически чистых древеснонаполненных пластмассах вторичного сырья, особенно полимерного, позволяет существенно снизить себестоимость продукции и сделать ее конкурентоспособной на мировом рынке.

Изобретение относится к производству композиционных материалов и изделий на их основе, полученных из древеснонаполненных пластмасс и их отходов, и может быть использовано для получения строительных и других материалов, а также для изготовления мебели, товаров бытового и промышленного назначения. Задачей изобретения является получение экологически чистых материалов и изделий с высоким уровнем технических характеристик при использовании дисперсных древесных наполнителей с новыми связующими - термопластами. Поставленная задача достигается тем, что обработку и смешение компонентов осуществляют методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/с, а формование осуществляют при известных температурных параметрах и пределе текучести композиции от 0,1 до 1,0 г/10 мин. 2 табл.

Способ изготовления материалов и изделий из экологически чистых древеснонаполненных пластмасс на основе дисперсного древесного наполнителя и термопластичного полимерного связующего, включающий сушку, обработку, смешение и формование изделий при нагревании, отличающийся тем, что обработку и смешение компонентов осуществляют методом трибоактивации в потоке со скоростью частиц от 10 до 40 м/с, а формование - при пределе текучести композиции от 0,1 до 1,0 г/10 мин.

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

Авторы

Даты

1999-07-20—Публикация

1997-10-17—Подача