Изобретение относится к сварке пластмасс и может найти применение при изготовлении трубчатых корпусов, в частности упаковочных тюбиков из пленочной ленты, состоящей из свариваемой пластмассы, продольные кромки которой термически соединяются друг с другом.

Известен способ изготовления трубчатых корпусов из термопластичного полосового материала, при котором осуществляют формирование полосового материала в трубу с наложением его кромок внахлест, нагрев зоны соединения и ее охлаждение.

Для осуществления указанного способа служит устройство для изготовления трубчатых корпусов из термопластичного полосового материала, содержащее формовочную муфту с входной воронкой, формовочную оправку, верхнюю и нижнюю ленты транспортера, узел нагрева и узел охлаждения.

Однако в известном способе и устройстве в формируемом корпусе возникают неконтролируемые усилия трения, которые часто приводят к относительным движениям между лентами транспортера и уже размягченным швом и к получению некачественных трубчатых корпусов.

Наиболее близким по технической сущности к изобретению является способ изготовления трубчатых корпусов упаковочных туб из пленочной свариваемой пластмассовой полосы, при котором пленочную полосу формуют в трубу вокруг оправки с наложением ее продольных кромок с перекрытием друг на друга, вводят образованное перекрытие кромок в зазор между двумя параллельными бесконечными приводными лентами транспортера, где осуществляют оплавление зоны соединения, сжатие и охлаждение ее под давлением, при этом в процессе сжатия и охлаждения зоны соединения внутреннюю стенку труб охлаждают.

Для осуществления известного способа служит устройство для изготовления трубчатых корпусов упаковочных туб из пленочной свариваемой пластмассовой полосы, содержащее основание, на котором смонтированы формовочная оправка, выполненная с каналами для охлаждающей среды и с пазами в верхней и нижней части, формовочный ремень в виде бесконечной ленты для формования пленочной полосы вокруг оправки в трубу, установленный с возможностью взаимодействия с профильными роликами, выполненными с вогнутой рабочей поверхностью, причем по меньшей мере один из профильных роликов установлен с возможностью вращения вокруг горизонтальной оси, а по меньшей мере пара профильных роликов установлена напротив друг друга с возможностью вращения вокруг вертикальной оси, верхнюю и нижнюю параллельные бесконечные ленты транспортера для захвата расположенных с перекрытием кромок пленочной полосы, охватывающие каждая приводной и направляющие ролики и установленные с возможностью синхронного перемещения с формовочным ремнем, при этом нижняя лента транспортера установлена в пазах формовочной оправки и снабжена механизмом натяжения с натяжным роликом, а верхняя лента транспортера установлена под узлом нагрева и охлаждающим узлом, и механизм сжатия.

Однако в известных способе и устройстве отсутствует предварительное затвердевание сварного шва при регулируемой нагрузке, а также регулировка общего усилия сжатия, оказываемого на образующийся сварной шов, что влияет на качество сварного шва.

Техническим результатом изобретения является получение плотного сварного шва на трубчатом корпусе.

Для достижения технического результата в способе изготовления трубчатых корпусов упаковочных туб из пленочной свариваемой пластмассовой полосы, при котором пленочную полосу формуют в трубу вокруг оправки с наложением ее продольных кромок с перекрытием друг на друга, вводят образованное перекрытие кромок в зазор между двумя параллельными бесконечными приводными лентами транспортера, где осуществляют оплавление зоны соединения, сжатие и охлаждение ее под давлением, при этом в процессе сжатия и охлаждения зоны соединения внутреннюю стенку трубы охлаждают, согласно изобретению оплавление зоны соединения осуществляют при помощи нагретых лент транспортера, а в процессе сжатия зоны соединения производят предварительное охлаждение ее до частичного затвердевания.

Кроме того, для оплавления зоны соединения используют металлические ленты транспортера, нагрев которых осуществляют с помощью высокочастотного индукционного нагревателя, а предварительное охлаждение зоны соединения производят путем охлаждения взаимодействующего с лентой транспортера механизма сжатия. Охлаждение зоны соединения под давлением осуществляют при помощи взаимодействующего с лентой транспортера охлаждающего узла для отвода из зоны соединения остаточного количества тепла до полного остывания, причем отвод из зоны соединения остаточного количества тепла осуществляют при регулируемой сдавливающей нагрузке.

В устройстве для изготовления трубчатых корпусов упаковочных туб из пленочной свариваемой пластмассовой полосы, содержащем основание, на котором смонтированы формовочная оправка, выполненная с каналами для охлаждающей среды и с пазами в верхней и нижней части, формовочный ремень в виде бесконечной ленты для формования пленочной полосы вокруг оправки в трубу, установленный с возможностью взаимодействия с профильными роликами, выполненными с вогнутой рабочей поверхностью, причем по меньшей мере один из профильных роликов установлен с возможностью вращения вокруг горизонтальной оси, а по меньшей мере пара профильных роликов установлена напротив друг друга с возможностью вращения вокруг вертикальной оси, верхнюю и нижнюю параллельные бесконечные ленты транспортера для захвата расположенных с перекрытием кромок пленочной полосы, охватывающие каждая приводной и направляющие ролики и установленные с возможностью синхронного перемещения с формовочным ремнем, при этом нижняя лента транспортера установлена в пазах формовочной оправки и снабжена механизмом натяжения с натяжным роликом, а верхняя лента транспортера установлена под узлом нагрева и охлаждающим узлом, и механизм сжатия, согласно изобретению узел нагрева выполнен в виде высокочастотного индукционного нагревателя, а механизм сжатия установлен над верхней лентой транспортера после узла нагрева и снабжен средством для его водяного охлаждения, причем охлаждающий узел установлен с возможностью зацепления при помощи пружин с верхней лентой транспортера, снабженной охлаждающими шинами, при этом узел нагрева, механизм сжатия, охлаждающий узел и охлаждающие шины смонтированы на основании посредством несущей плиты, установленной с возможностью вертикального перемещения относительно оправки.

Кроме того, узел нагрева установлен с возможностью перемещения относительно верхней ленты транспортера в вертикальном направлении при помощи пневматических или гидравлических исполнительных элементов.

Узел нагрева выполнен в виде шин и установлен с возможностью перемещения относительно продольной оси верхней ленты транспортера.

Охлаждающий узел выполнен из нескольких установленных друг за другом в направлении движения верхней ленты транспортера подпружиненных охлаждающих блоков, установленных с возможностью зацепления с верхней лентой транспортера при различном натяжении пружин, причем верхняя лента транспортера установлена с возможностью зацепления с охлаждающими шинами, расположенными за охлаждающими блоками по ходу движения ленты транспортера.

Верхняя лента транспортера снабжена механизмом натяжения.

Механизм натяжения верхней ленты транспортера выполнен в виде установленного с возможностью смещения установочного ролика, находящегося в зацеплении с внутренней стороной верхней ветви указанной ленты транспортера, установленного с возможностью поворота относительно оси его крепления коленчатого рычага с натяжным роликом, расположенным на одном из свободных концов рычага и находящимся в зацеплении с верхней ветвью верхней ленты транспортера, и исполнительного элемента, расположенного на втором свободном конце коленчатого рычага.

Расположенный на втором свободном конце коленчатого рычага исполнительный элемент выполнен пневматическим или гидравлическим, причем механизм натяжения верхней ленты транспортера снабжен сенсором для управления исполнительным элементом.

Один из направляющих роликов нижней ленты транспортера установлен с возможностью зацепления с внутренней стороной указанной ленты, а второй с ее наружной стороной, причем натяжной ролик установлен с возможностью поворота вокруг оси его крепления и снабжен коленчатым рычагом и исполнительным элементом, выполненным пневматическим или гидравлическим, и сенсором для управления исполнительным элементом.

Приводной ролик верхней ленты транспортера смонтирован на основании, а направляющие ролики на несущей плите, причем диаметр приводного ролика равен сумме расстояния между осями направляющих роликов и половины их диаметров.

Верхняя лента транспортера снабжена расположенным между охлаждающим узлом и приводным роликом с возможностью контакта с внутренней стороной нижней ветви указанной ленты установочным роликом, а поверхность оправки в зоне паза снабжена изоляцией.

Формовочный ремень снабжен механизмом его натяжения.

В описываемых способе и устройстве охлаждающий узел с помощью пружин находится в контакте с транспортерной лентой при предварительном напряжении, а механизм сжатия имеет средства охлаждения, что обеспечивает предварительное затвердевание сварного шва при сжимающей нагрузке. Предварительное затвердевание обеспечивает в свою очередь, возможность получения контролируемого поперечного сечения сварного шва. Вертикальная регулировка несущей плиты, на которой расположены узел нагрева, механизм сжатия и охлаждающий узел, обеспечивает регулировку общего усилия сжатия, оказываемого на сварной шов. Нагрев ленты транспортера с помощью токов высокой частоты, которая затем нагревает пленку в зоне сварного шва, обеспечивает получение сварных швов высокого качества.

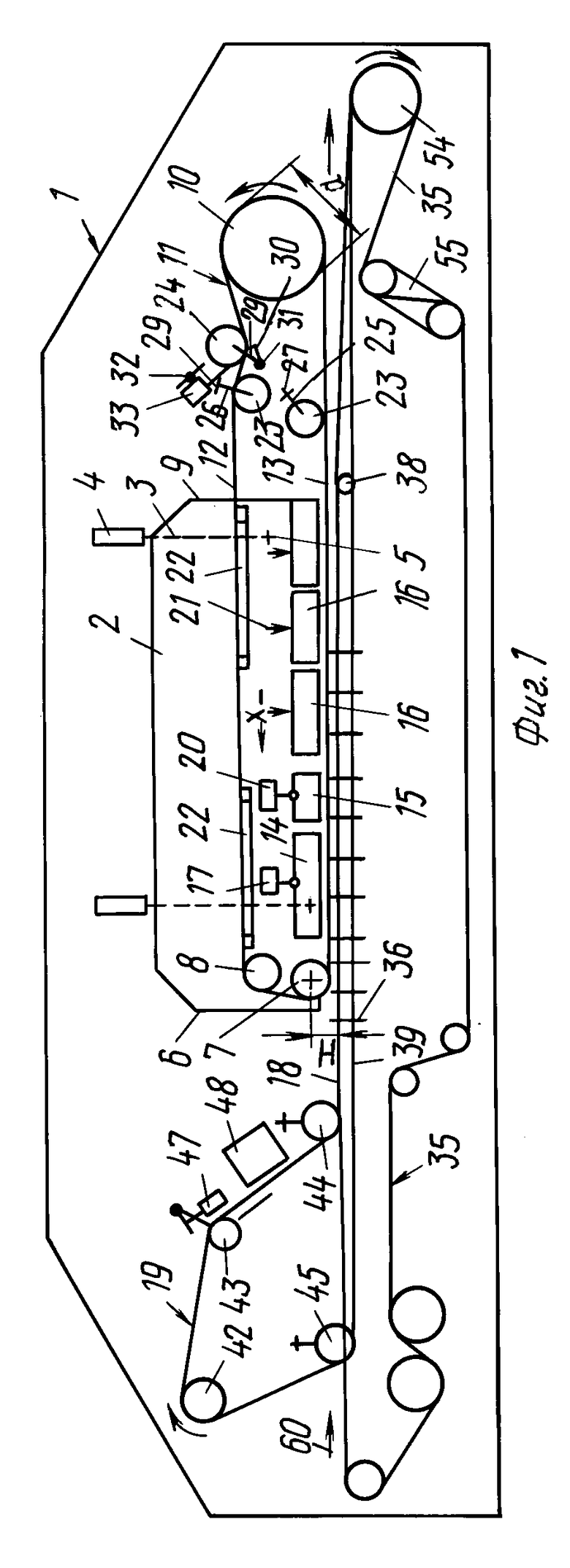

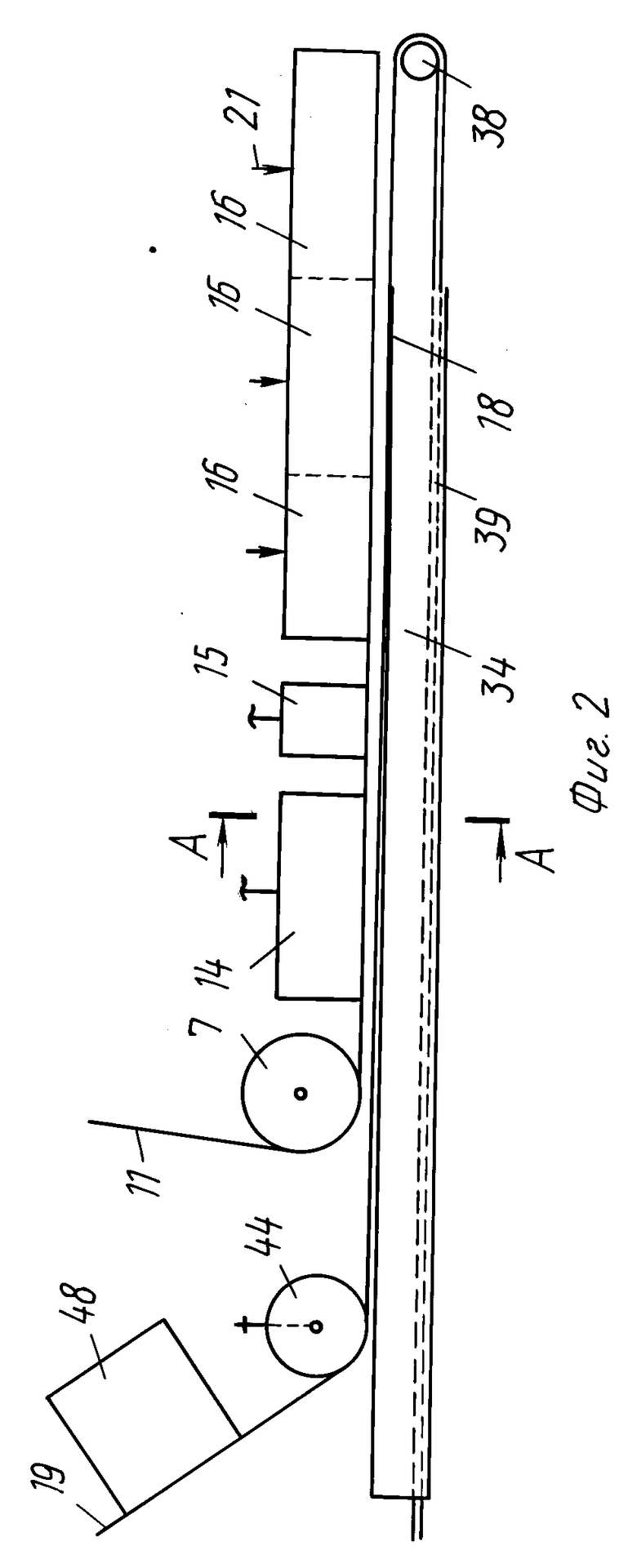

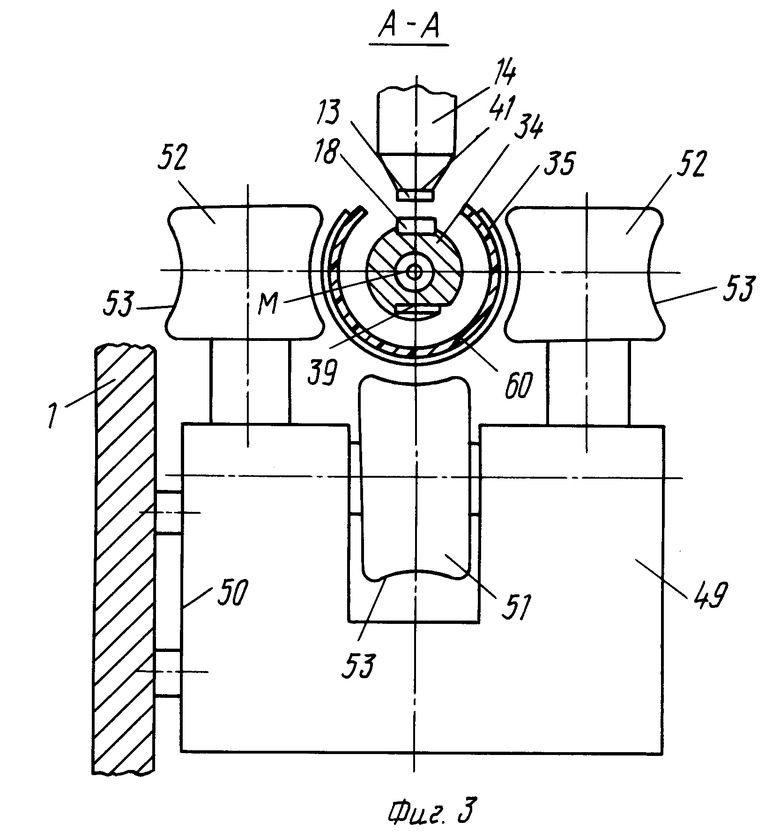

На фиг.1 изображено устройство, вид сбоку; на фиг.2 узел нагрева, механизм сжатия и охлаждающий узел в увеличенном масштабе; на фиг.3 разрез А-А фиг. 2; на фиг.4 разрез чати формовочной оправки в зоне сжатия пластмассовой пленки.

Устройство для изготовления трубчатых корпусов упаковочных туб из пленочной свариваемой пластмассовой полосы содержит плиту основания 1, на которой закреплена на шарнирах несущая плита 2, подвижная в вертикальном направлении. Подвижное шарнирное соединение осуществляется с помощью исполнительных элементов 3, которые расположены между плитой основания 1 и несущей плитой 2. Последняя может устанавливаться и позиционироваться с помощью исполнительных элементов 3 в ее положении по вертикали.

Исполнительные элементы 3 приводятся в движение с помощью пневматики, при этом их верхние концы 4, корпус поршня закреплены соответственно на плите основания 1, в то время, как их нижние концы 5, соответственно свободный конец штока поршня, находятся в зацеплении с несущей плитой 2.

На несущей плите 2 на нижнем конце ее передней кромки 6 установлен с возможностью свободного вращения направляющий ролик 7, а также направляющий ролик 8, расположенный на некотором расстоянии над роликом 7 и выполненный одинакового с ним размера. Оси положения роликов 7, 8 не изменяются.

На некотором расстоянии от нижней кромки 9 несущей плиты 2 расположен приводной ролик 10 на плите основания 1, диаметр которого соответствует сумме расстояний между осями направляющих роликов 7 и 8, а также половине диаметра этих роликов.

Вокруг приводного ролика 10 и направляющих роликов 7, 8 движется бесконечная металлическая верхняя лента 11 транспортера с верхней ветвью 12 и нижней ветвью 13, которые благодаря диаметру приводного ролика 10, размерам и расположению верхнего направляющего ролика 8 и нижнего направляющего ролика 7 проходят параллельно друг другу.

Расстояния верхнего ролика 8 и нижнего ролика 7 от несущей плиты 2, а также расстояние приводного ролика 10 от плиты основания 1 выбирают по размерам такими, чтобы верхняя лента 11 транспортера двигалась на равном расстоянии от передней поверхности несущей плиты 2, причем передней поверхностью является поверхность несущей плиты 2, которая лежит напротив шарнирных соединений нижних свободных концов 5 исполнительных элементов 3 поверхности несущей плиты 2.

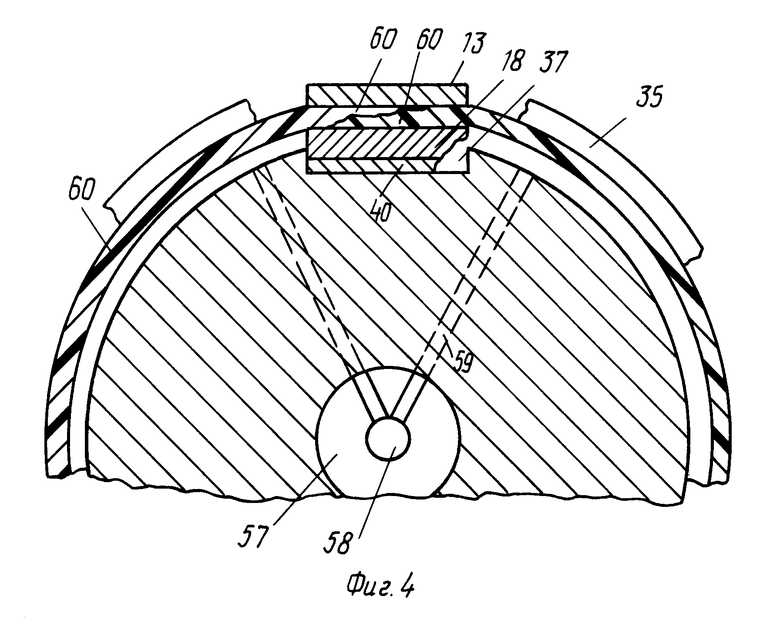

Между верхней ветвью 12 и нижней ветвью 13 с возможностью взаимодействия с их внутренней стороной на несущей плите 2 в направлении движения верхней ленты 11 транспортера после нижнего ролика 7 одно за другим расположены узел нагрева 14, механизм сжатия 15 и охлаждающий узел с охлаждающими блоками 16, подвижные в вертикальном направлении, которые имеют форму шин.

В целях перемещения по вертикали узел нагрева 14 соединен с исполнительным элементом 17, например, в виде пневматического цилиндра с поршневым штоком. Корпус пневматического цилиндра подсоединен к несущей плите 2, а свободный конец поршневого штока к узлу нагрева 14, так что при соответствующем приведении в действие исполнительного элемента 17 может осуществляться направленное по вертикали движение подъема и опускания узла нагрева 14.

Узел нагрева 14 выполнен в виде расположенного по продольной оси высокочастотного нагревателя, предпочтительно индуктивного действия, который передает выработанное тепло на нижнюю ветвь 13 ленты 11 транспортера, а также на расположенную под ней верхнюю ветвь 18 нижней металлической ленты 19 транспортера. Для равномерного подогрева или разогрева нижней ветви 13 и верхней ветви 18 важно, чтобы узел нагрева 14 мог устанавливаться по вертикали не только для настройки, например, его давления на внутреннюю сторону нижней ветви 13, но также в направлении ее движения, например, в направлении ее средней линии, что может осуществляться при помощи изменения положения узла нагрева 14 по продольной оси относительно несущей плиты 2.

Механизм сжатия 15, как и узел нагрева 14, расположен с возможностью перемещения в вертикальном направлении на несущей плите 2 с помощью исполнительного элемента 20 в виде, например, пневматического цилиндра с поршневым штоком, чтобы независимо от давления узла нагрева 14 можно было создавать различное усилие прижатия механизма сжатия 15 на внутреннюю часть нижней ветви 13 для оказания влияния на свойства растекаемости различных пластмасс.

Способность узла нагрева 14 и механизма сжатия 15 перемещаться по вертикали в целом служит трем целям. Во-первых, благодаря этому устройство можно настроить на обработку пленки различной толщины. Далее можно устанавливать специфические для материала значения по давлению наложения, температуре и давлению прижатия. Кроме того, возможность смещения по вертикали служит для выравнивания колебаний по толщине пластмассовой пленки. Для этой же цели служит измерительный датчик (не показан), который снимает соответствующие значения и направляет их дальше для перестройки исполнительных элементов 17 и 20.

На нижнем конце несущей плиты 2 установлен охлаждающий узел с возможностью скользящего контакта с внутренней стороной нижней ветви 13.

Охлаждающий узел состоит из трех охлаждающих блоков 16, которые расположены в общем держателе на несущей плите 2 с возможностью ограниченного перемещения в вертикальном направлении.

Между держателем и соответствующей, расположенной напротив нижней ветви 13 стороной каждого из блоков предусмотрены пружины сжатия 21, которые оказывают давление прижатия на внутреннюю часть нижней ветви 13, так что в целях равномерного перехода тепла от нижней ветви 13 на охлаждающий узел обеспечивается надежное касание.

Если в направлении движения "х" нижней ветви 13 в охлаждающий узел желательно повышение или снижение отвода тепла, то это можно осуществить в каждом охлаждающем блоке 16 путем вмонтирования пружин сжатия 21 с соответственно более сильным или слабым усилием пружины.

Для сохранения постоянной способности теплопоглощения охлаждающие блоки 16 охлаждающего узла охлаждаются с помощью теплопоглощения среды, предпочтительно с помощью направляемого через охлаждающие блоки 16 потока воды или воздуха. Путем установки количества охлаждающего средства в единицу времени можно устанавливать теплопоглощающую способность или отвод тепла в соответствии со специфическими требованиями к качеству сварки.

Механизм сжатия 15 охлаждается по тому же способу, что и охлаждающий узел с тем, чтобы прижатие примерно в районе сварного шва могло осуществляться во время работы устройства при постоянной температуре, включая предварительное застывание перед входом в охлаждающий узел.

Выше узла нагрева 14, механизма сжатия 15 и охлаждающего узла на несущей плите 2 расположена, по меньшей мере, одна охлаждаемая с помощью воды охлаждающая шина 22, которая взаимодействует с внутренней стороной верхней ветви 12 и охлаждает ее, чтобы она после ее отвода вокруг роликов 7 и 8 в качестве нижней ветви 13 входила с постоянно одинаковой температурой в узел нагрева 14.

Между внутренними сторонами верхней ветви 12 и нижней ветви 13 верхней ленты транспортера предусмотрены две свободно вращающиеся установочные ролики 23, оказывающие действие на ветви. Между одним из установочных роликов 23 и приводным роликом 10 находится свободно вращающийся натяжной ролик 24, который оказывает действие на внешнюю сторону верхней ветви 12.

При нерегулируемом положении оси приводного ролика 10 установочные ролики 23 и натяжной ролик 24 служат для того, чтобы при изменении расстояния по вертикали "Н" от ролика 7 до положения верхней ветви 18 нижней бесконечной ленты 19 транспортера иметь возможность регулировать параллельный ход верхней ветви 12 по охлаждающим блокам 16 и нижней ветви 13 по узлу нагрева 14, механизму сжатия 15 и охлаждающему узлу.

Дополнительно для настройки верхней ветви 12 и нижней ветви 13 верхней ветви транспортера служат ролики 10, 23 и 24, которые способствуют установке и поддержанию постоянным натяжения верхней ленты 11 транспортера. Установочные ролики 23 подвижно расположены с помощью держателей 25 или 26 роликов или на плите основания 1 на таком же расстоянии, как и ролики 7, 8 от плиты основания 1. Каждый держатель 25, 26 роликов на свободном конце поддерживает соответствующий установочный ролик 23, в то время как другим концом он с помощью прочного крепления 27, 28 установлен на плите основания 1. Держатели 25, 26 роликов установлены с возможностью перемещаться и поворачиваться относительно мест крепления 27, 28, так что расстояние между последними и осью установочных роликов 23 изменяется, и они могут двигаться на изменяемое по радиусу расстояние вокруг креплений.

Натяжной ролик 24 закреплен на плите основания 1 с помощью коленчатого рычага, состоящего из двух колен 29, 30. Эти колена 29, 30 ограничивают собой жесткий угол открытия и расположены с возможностью вращения в точке пересечения вокруг жесткого крепления 31. Одно колено 29 поддерживает на своем свободном конце натяжной ролик 24, в то время, как свободный конец колена 30 соединен с пневматическим или гидравлическим исполнительным элементом (на чертеже не показан), так что при приведении в действие этого элемента натяжной ролик 24 может двигаться вокруг крепления 31 для установки натяжения верхней ленты 11 транспоpтера. Для поддержания постоянным натяжения ленты служит сенсор 32, который воспринимает натяжение ленты и/или также ее температуру и включает соответствующие операции в исполнительном элементе 33 для регулирования.

Часть устройства, с помощью которой образуются трубчатые корпуса, включает (фиг. 2,3) формовочную оправку 34, приводимый в движение по кругу профильный формовочный ремень 35 в виде бесконечной ленты, который на своей, обращенной к оправке 34 стороне несет полосу из пластмассовой пленки, и несколько расположенных на некотором расстоянии друг от друга в продольном направлении оправки 34 профильных (формующих) элементов 36, которые укладывают профильный ремень 35 и полосу из пленки вокруг периметра оправки 34 и при этом упруго их деформируют.

Круглая в поперечном сечении оправка 34 установлена на плите основания 1 на некотором расстоянии от узла нагрева 14, механизма сжатия 15 и охлаждающего узла (фиг.2). В верхней части оправки 34 выполнен продольный паз 37, в котором проходит верхняя ветвь 18 нижней металлической ленты 19 транспортера, которая у переднего конца оправки 34 скользит вокруг направляющего ролика 38 и в качестве нижней ветви 39 направляется обратно в паз нижней части оправки 34. Продольный паз 37 (фиг.3) на стороне основания снабжен изоляцией 40 для предотвращения отвода из верхней ветви 18 тепла. Между пазом и нижней ветвью 13 верхней металлической ленты 11 транспортера образуется зазор 41, в котором перекрывающиеся края пленочной полосы вначале оплавляются для образования проходящего в продольном направлении сварного шва, затем сжимаются, а затем охлаждаются.

Лента 19 транспортера проходит вокруг жестко установленного на плите основания 1 приводного ролика 42, вокруг касающегося его внутренней стороны свободно вращающегося натяжного ролика 43 и расположенного на его наружной стороне установочного ролика 44, который вводит верхнюю ветвь 18 в продольный паз 37 оправки 34 и во взаимодействии с направляющим роликом 38 обеспечивает горизонтальный равномерный ход к продольному или направляющему пазу 37. В направлении хода ленты следуют далее не перемещаемые в своем осевом положении направляющие ролики 38 и другой установочный ролик 45.

Натяжные ролики 4, как и установочные ролики 44 и 45, установлены на плите основания, как и ролики 23, 24, причем натяжной ролик 43 также с помощью датчика 46, снимающего данные по температуре и/или натяжению ленты, и исполнительного элемента 47 поддерживает натяжение ленты постоянным. Таким образом можно при применении различных оправок с разным диаметром устанавливать расстояние между продольной осью оправки "М" и нижней ветвью 13 при сохранении параллельного хода нижней ветви 13 по отношению к верхней ветви 18 и нижней ветви 39 по отношению к верхней ветви 18.

Для подогрева нижней ленты 19 транспортера на входе нижней ветви 13 в узле нагрева 14 предусмотрено перед установочным роликом 44 нагревание сопротивлением 48, предпочтительно в форме высокочастотной катушки.

Упомянутый, принимающий оправку 34 профильный (формующий) элемент 36 (фиг. 3) содержит опорный блок 49, который своей одной стороной 50 закреплен на плите основания 1. В опорном блоке 49 под оправкой 34 расположен профильный ролик 51, который вращается вокруг горизонтальной оси, в то время как два расположенные по бокам оправки 34 профильных ролика 52 вращаются вокруг перпендикулярных осей, которые установлены эксцентрично для точной настройки величины области перекрытия краев пленки.

Несколько формующих элементов 35 в случае необходимости с общим опорным блоком 49 расположены друг за другом. Начиная от первого в направлении хода нижней ветви 13 формующего элемента 36 до следующего формующего элемента 36, который позиционирует края пленочной полосы в перекрытии на верхней ветви 18 нижней ленты 19 транспортера, расстояния горизонтальной и вертикальной осей вращения по центральной точке оправки 34 уменьшаются, так вогнутые поверхности 53 профильных роликов 51, 52 направляют вокруг оправки 34 подходящий между ними в продольном направлении и оправкой 34 профильный ремень 35 с наложенной на него полосой пленки. Ширина профильного ремня 35 меньше, чем наложенная на него полоса пленки.

Наложение полосы пленки на оправку 34 осуществляется лишь настолько, чтобы края полосы пленки перекрылись между нижней ветвью 13 ленты 11 транспортера и верхней ветвью 18 ленты 19 транспортера, а также поддерживались краями профильного ремня 35 в этом положении, внутренняя поверхность образованной таким образом трубы, во избежание усилий трения, однако, не прилегает к наружной стороне оправки 34.

Благодаря этому при монопленках из пластмасс, включая ламинаты пластмассовой пленки различного химического состава, предотвращается отрыв оплавленного в узле нагрева 14 перекрытия от неоплавленного на границе материала стенок трубы, что обеспечивает постоянно плотный и свободный от трещин в наружном край сварной шов. Когда сварной шов, благодаря отводу тепла, будет иметь предписанную механическую прочность и постоянную форму, расстояния осей профильных роликов 51, 52 от центральной точки оправки 34 снова увеличиваются, так что ремень 35 открывается и может сходить с трубой после освобождения трубы нижней ветвью 13 и верхней ветвью 18 в основном в продольном направлении относительно оправки 34.

Бесконечный, предпочтительно состоящий из легко деформируемой, упрочненной волокном пластмассы, профильный ремень 35 приводится в движение с помощью приводного ролика 54, направляется через механизм 55 для натяжения ленты и вокруг других направляющих роликов.

Приводной ролик 54, механизм 55 натяжения ленты и направляющие ролики расположены на таком расстоянии от плиты основания 1, что средняя линия профильного ремня совпадает с вертикальной средней линией оправки 34, так что края профильного ремня 35 при прохождении через формующие элементы 36, в случае необходимости, при поддержке с помощью установки эксцентрика профильных роликов 51, 52, всегда лежат напротив друг друга в основном в горизонтальной плоскости, благодаря чему обеспечивается точно соответствующая размерам по ширине область перекрытия.

Для получения качественного сварного шва на трубчатых телах из монопластмассовой пленки, в частности для образования его поверхности и исключения наплывов расплавленной пластмассы вдоль внутреннего и внешнего краев области перекрытия, а также во избежание напряжений и растяжений на краях сварного шва, преимущественным показал себя вариант, при котором ленты 11 и 19 транспортера, а также профильный ремень 35 приводятся в движение с одинаковой окружной скоростью, т.е. не возникает никакого относительного движения между нижней ветвью 13 и перекрывающимися краями пленочной полосы с одной стороны, перекрывающимися краями пленочной полосы и верхней ветвью 18 с другой стороны, а также кроме того между профильным ремнем 35 и наложенной на него пленочной полосой, благодаря чему перекрывающиеся края пленки оплавляются, прижимаются, застывают и охлаждаются между проходящими лентами транспортера в состоянии покоя.

Для этой цели приводные ролики 10, 42 и 54 должны регулироваться относительно друг друга с согласованием их числа оборотов, и механизм 55 натяжения ленты, а также натяжные ролики 24 и 43 в своем положении настройки должны действовать таким образом, чтобы ленты 11, 19 транспортера и профильный ремень 35 находились под постоянным заданным натяжением. Оправка 34 выполнена с внутренним каналом 57, который охлаждается проходящим потоком охлаждающей среды. Внутри нее расположен также воздуховод 58, представляющий собой сквозное отверстие, сообщенное с радиальными каналами 59 для охлаждающей среды.

Способ изготовления трубчатых корпусов реализуется при работе устройства.

В месте загрузки полоса пленки 60 плоско набегает на движущийся также плоско формовочный ремень 35 и в плоском положении направляется с помощью формовочного ремня 35 к формующим элементам 36. Над пленочной полосой 60 находится оправка 34. В формующих элементах 36 формующий ремень 35 с наложенной на него пленочной полосой 60 с помощью формующих роликов 51, 52 формуется вокруг оправки 34 со снижением диаметра с, в основном, круглым поперечным сечением, пока края пленочной полосы 60 не образуют определенную по размерам область перекрытия. Ширина формовочного ремня 35 выбирается такого размера, что после образования области перекрытия противолежащие кромки формовочного ремня 35 не перекрывают область перекрытия для последующей обработки, а образуют между собой проходящий в продольном направлении трубы зазор, в котором свободно располагается область перекрытия.

Для тонкой настройки размеров области перекрытия формующие ролики 52, благодаря своему эксцентричному положению, могут устанавливаться так, что свободные кромки формующего ремня 35 более или менее сдвигают кромки пленочной полосы 60 относительно друг друга, благодаря чему возникает определяемая по своей ширине область перекрытия. После образования этой области перекрытия она накладывается на верхнюю ветвь 18 нижней ленты 35 транспортера, которая направляется в продольный паз 37 на поверхности оправки 34.

Формование пленочной полосы 60 и формовочного ремня 35 осуществляется таким образом, что только область перекрытия накладывается на верхнюю ветвь 18, в остальном, однако, во избежание трения между стационарной оправкой 34 и транспоpтируемой пленочной полосой 60 отсутствует всякое касание между пленочной полосой 60 и оправкой 34.

Для поддержания определенной рабочей температуры оправка 34 снабжено расположенным внутри нее каналом 57, который охлаждается проходящим потоком охлаждающей среды. Точно так же внутри имеется воздуховод, представляющий собой сквозное отверстие 58, проходящее в продольном направлении оправки 34, от которого в области механизма сжатия 15 в направлении к направляющим роликам 38 до конца оправки 34 отходят радиальные каналы 59, которые выходят на периметр оправки 34 и подают воздух для охлаждения, снижения трения и калибрования диаметра трубы в пространство между поверхностью оправки и внутренней стенкой трубы.

После образования области перекрытия она входит в пространство между лентами 11, 19 транспортера.

Нижняя ветвь 13 ленты 11 транспортера находится в контакте с узлом нагрева 14, который нагревает металлические ленты 11, 19 транспортера с помощью высокочастотной индукции до температуры, которой достаточно, чтобы довести пластмассу до температуры, необходимой для сварки под давлением.

После окончания нагревания оплавленная область перекрытия подходит под механизм сжатия 15, который оказывает действие на внутреннюю сторону нижней ветви 13, сжимает область перекрытия и одновременно охлаждают настолько, что она входит в охлаждающий узел в предварительно застывшем состоянии. В этом узле от области перекрытия отводится через нижнюю ветвь 13 остаточное тепло, необходимое для ее механической прочности, при регулируемой сдавливающей нагрузке.

После того, как область перекрытия достигла определенной механической прочности, формующий ремень 35 открывается благодаря тому, что расстояния между осями формующих роликов 51, 52 от периметра оправки 34 увеличиваются, так что сваренная труба может свободно сниматься с оправки 34 для дальнейшей обработки.

При изготовлении свободных от напряжений и трещин сварных швов из пластмассовой пленки важно, чтобы не имели места никакие относительные движения во время процесса образования сварного шва между поверхностями области перекрытия, взаимодействующими с поверхностями ленты и между пленочной полосой 60 и формующим ремнем 35. Для этого металлические ленты 11, 19 транспортера и формующий ремень 35 приводятся в движение с одинаковой скоростью и поддерживаются под постоянным натяжением, чтобы исключить обусловленные нагревом растяжения и таким образом индивидуальные изменения скорости.

Использование: при изготовлении трубчатых корпусов, в частности упаковочных тюбиков, из пленочной ленты. Сущность изобретения: оплавление зоны соединения осуществляют при помощи нагретых лент транспортера. В процессе сжатия зоны соединения производят предварительное охлаждение ее до частичного затвердевания. Для оплавления зоны соединения используют металлические ленты транспортера. Нагрев ленты осуществляют с помощью высокочастотного индукционного нагревателя. Предварительное охлаждение зоны соединения производят путем охлаждения взаимодействующего с лентой транспортера механизма сжатия. Охлаждение зоны соединения под давлением осуществляют при помощи взаимодействующего с лентой транспортера охлаждающего узла для отвода из зоны соединения остаточного количества тепла до полного остывания. Отвод из зоны соединения остаточного количества тепла осуществляют при регулируемой сдавливающей нагрузке. В устройстве узел нагрева выполнен в виде высокочастотного индукционного нагревателя. Механизм сжатия установлен над верхней лентой транспортера после узла нагрева и снабжен средством для его водяного охлаждения. Узел нагрева, механизм сжатия, охлаждающий узел и охлаждающие шины смонтированы на основании посредством несущей плиты. Плита установлена с возможностью вертикального перемещения относительно оправки. Узел нагрева установлен с возможностью перемещения относительно верхней ленты транспортера в вертикальном направлении при помощи пневматических или гидравлических исполнительных элементов и выполнен в виде шин и установлен с возможностью перемещения относительно продольной оси верхней ленты транспортера. Охлаждающий узел выполнен из нескольких установленных друг за другом в направлении движения верхней ленты транспортера подпружиненных охлаждающих блоков. Блоки установлены с возможностью зацепления с верхней лентой транспортера при различном натяжении пружин. Шины расположены за охлаждающими блоками по ходу движения ленты транспортера. Механизм натяжения верхней ленты транспортера выполнен в виде установленного с возможностью смещения установочного ролика, коленчатого рычага с натяжным роликом и исполнительного элемента. Установочный ролик находится в зацеплении с внутренней стороной верхней ветви верхней ленты транспортера. Коленчатый рычаг установлен с возможностью поворота относительно оси его крепления. Натяжной ролик расположен на одном из свободных концов рычага и находится в зацеплении с верхней ветвью верхней ленты транспортера. Расположенный на втором свободном конце коленчатого рычага исполнительный элемент выполнен пневматическим или гидравлическим. Один из направляющих роликов нижней ленты транспортера установлен с возможностью зацепления с внутренней стороной указанной ленты. Второй направляющий ролик с ее наружной стороной. Натяжной ролик установлен с возможностью поворота вокруг оси его крепления и снабжен коленчатым рычагом, исполнительным элементом, выполненным пневматическим или гидравлическим, и сенсором для управления исполнительным элементом. Приводной ролик верхней ленты транспортера смонтирован на основании, а направляющие ролики на несущей плите. Диаметр приводного ролика равен сумме расстояния между осями направляющих роликов и половины их диаметров. Верхняя лента транспортера снабжена расположенным между охлаждающим узлом и приводным роликом с возможностью контакта с внутренней стороной нижней ветви указанной ленты установочным роликом. 2c. и 12 з.п.ф-лы, 4 ил.

| Патент США N 3575769, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-12-10—Публикация

1990-07-20—Подача