Настоящее изобретение относится к выдувным формовочным машинам, выполненным в соответствии с ограничительной частью п.1 формулы изобретения.

Подобные выдувные формовочные машины известны в различных вариантах выполнения, причем заготовки и готовые полые тела, такие как бутылки, транспортируют прямо (GB 2074496 A) или непрямо (DE 2742693 C2), при помощи съемных оправок. В любом случае нагревательное колесо и выдувное колесо вращаются рядом друг с другом в общей горизонтальной плоскости; при необходимости для передачи нагретых заготовок используют промежуточное передающее устройство. Это неизбежно приводит к тому, что конструкция занимает в цеху большую площадь и значительный объем. Поэтому весьма затруднена интеграция, которая на практике находит все более широкое использование для снижения затрат, известной выдувной формовочной машины в разливочную установку для бутылок и т.п., или даже встраивание известной выдувной формовочной машины в уже существующую разливочную установку.

Настоящее изобретение решает задачу существенного уменьшения пространства, занимаемого вышеуказанной выдувной формовочной машиной, с помощью простых средств.

В соответствии с настоящим изобретением указанная задача решена тем, что в выдувной формовочной машине, включающей нагревательное колесо, оборудованное приемными устройствами для заготовок и имеющее по существу вертикальную ось вращения, выдувное колесо, оборудованное выдувными узлами для полых тел и имеющее по существу вертикальную ось вращения, и передающее устройство, посредством которого заготовки передаются с нагревательного колеса на выдувное колесо, нагревательное колесо и выдувное колесо выполнены на разных уровнях и по меньшей мере частично перекрывают друг друга, а заготовки передаются с уровня нагревательного колеса на уровень выдувного колеса. Здесь и далее под словом "перекрывать" следует понимать перекрытие кругов, образующих нагревательное и выдувное колеса, т.е. перекрытие в радиальном направлении.

В зависимости от степени перекрытия выдувного колеса и нагревательного колеса площадь пола, занимаемая предлагаемой выдувной формовочной машиной, может быть уменьшена в той или иной степени без ухудшения рабочих характеристик машины. В местах, где обычно устанавливают подобные выдувные формовочные машины, небольшое увеличение общей высоты не вызывает никаких отрицательных последствий. Наименьшая возможная площадь пола достигается тогда, когда выдувное колесо и нагревательное колесо закрывают друг друга полностью и вращаются концентрично, находясь непосредственно одно над другим. Это также приводит к существенному снижению себестоимости в силу соответствующего уменьшения количества составных элементов рамы машины.

Нагревательное колесо может быть установлено на более высоком уровне, чем выдувное колесо, и по существу полностью перекрывать его.

Нагревательное колесо и выдувное колесо могут быть расположены концентрично.

Нагревательное колесо и выдувное колесо могут быть выполнены с возможностью приведения их в синхронное вращение в одном и том же направлении, но с разными скоростями.

Диаметр нагревательного колеса может превышать диаметр выдувного колеса.

Нагревательное колесо и выдувное колесо могут быть установлены в общей раме.

Расстояние между приемными устройствами нагревательного колеса, как правило, меньше расстояния между выдувными узлами выдувного колеса.

В передающем устройстве расстояние между заготовками может увеличиваться.

Передающее устройство может включать ротор, ось вращения которого проходит по существу параллельно оси вращения нагревательного колеса и выдувного колеса и который установлен с возможностью приведения его во вращение синхронно с нагревательным и выдувным колесами против направления их вращения.

Ротор может быть оборудован держателями для заготовок, установленными с возможностью управляемого вертикального перемещения.

Указанные держатели, установленные с возможностью вертикального перемещения, могут быть установлены на направляющих, выполненных на конической поверхности, расположенной концентрично с осью вращения ротора.

Ротор может быть оборудован держателями для заготовок, установленными с возможностью управляемого поворота в направлении вращения.

На траектории вращения нагревательного колеса перед передающим устройством может быть установлено подающее устройство.

Подающее устройство может быть снабжено поворотным колесом, которое принимает заготовки в нормальном прямо стоящем положении, поворачивает их на 180o и горлышками вниз передает на приемные устройства нагревательного колеса.

На траектории вращения выдувного колеса после передающего устройства может быть установлено разгрузочное устройство для готовых полых тел.

Разгрузочное устройство может быть снабжено поворотным колесом, которое снимает с выдувных узлов готовые полые тела горлышками вниз, поворачивает их на 180o и разгружает их в нормальном прямо стоящем положении.

Предпочтительно передающее устройство установлено на рабочей стороне рамы между подающим устройством и разгрузочным устройством.

Выдувное колесо может быть установлено с возможностью вращения на раме и/или на центральной колонне, присоединенной к этой раме, а нагревательное колесо может быть установлено с возможностью вращения на выдувном колесе.

На выдувном колесе может быть выполнен зубчатый венец, с которым взаимодействуют шестерни, присоединенные к вращаемым приемным устройствам нагревательного колеса с предотвращением вращения по отношению к ним.

Передающее устройство может включать по меньшей мере три ротора, которые установлены с последовательным соединением и с возможностью их приведения в движение синхронно по отношению друг к другу, причем первый ротор снимает заготовки с нагревательного колеса, последний ротор передает заготовки на выдувное колесо, а каждый промежуточный ротор по меньшей мере частично изменяет уровень расположения заготовок.

Первый ротор может вращаться на уровне нагревательного колеса по существу в горизонтальной плоскости, последний ротор на уровне выдувного колеса преимущественно в горизонтальной плоскости, а каждый промежуточный ротор по существу в вертикальной плоскости.

Первый и последний роторы могут быть оборудованы клещевыми захватами, а по меньшей мере один промежуточный ротор может быть оборудован удерживающими оправками для заготовок.

Клещевые захваты и удерживающие оправки могут быть установлены с возможностью совершения управляемого перемещения в плоскости вращения соответствующего ротора по отношению к последнему.

Клещевые захваты первого ротора могут быть установлены с возможностью радиального перемещения.

Клещевые захваты последнего ротора могут быть установлены с возможностью радиального перемещения и поворота.

Удерживающие оправки промежуточного ротора могут быть установлены с возможностью радиального перемещения и поворота.

Увеличение расстояния между заготовками может осуществляться преимущественно на последнем роторе.

Нагревательное колесо и выдувное колесо могут быть выполнены с приводом каждое от отдельного регулируемого синхронного двигателя, причем эти двигатели могут быть присоединены к общему преобразователю частоты.

Подающее устройство и/или разгрузочное устройство и/или передающее устройство могут быть выполнены с приводом каждое от отдельного регулируемого синхронного двигателя, причем эти двигатели могут быть присоединены к общему преобразователю частоты.

Нижний предел диапазона регулирования частоты преобразователя частоты может достигать 0 Гц.

Удерживающие оправки могут быть установлены с возможностью приведения их во вращение вокруг их центральной оси.

Ниже приведено описание двух вариантов выполнения настоящего изобретения со ссылками на чертежи, на которых:

фиг. 1 изображает вид сбоку выдувной формовочной машины в первом варианте выполнения,

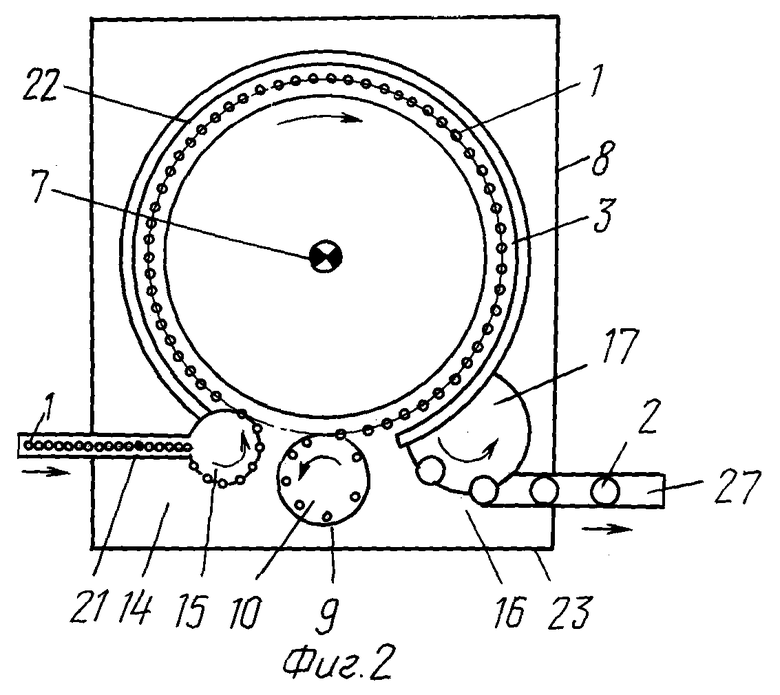

фиг. 2 изображает вид сверху выдувной формовочной машины, представленной на фиг. 1,

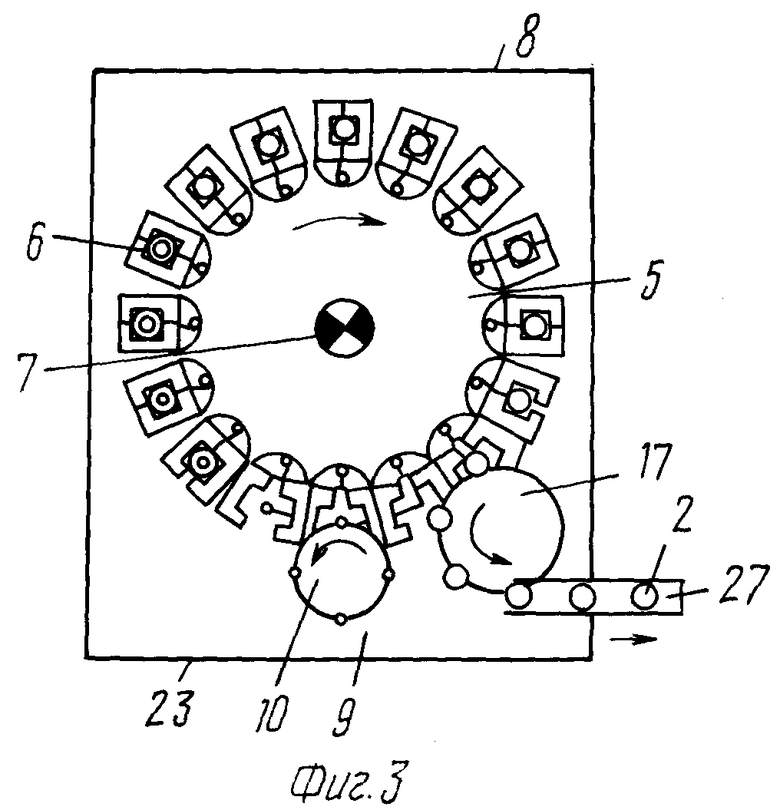

фиг. 3 изображает разрез по линии A-A на фиг. 1,

фиг. 4 изображает увеличенный вид сверху передающего устройства выдувной формовочной машины, представленной на фиг. 1-3,

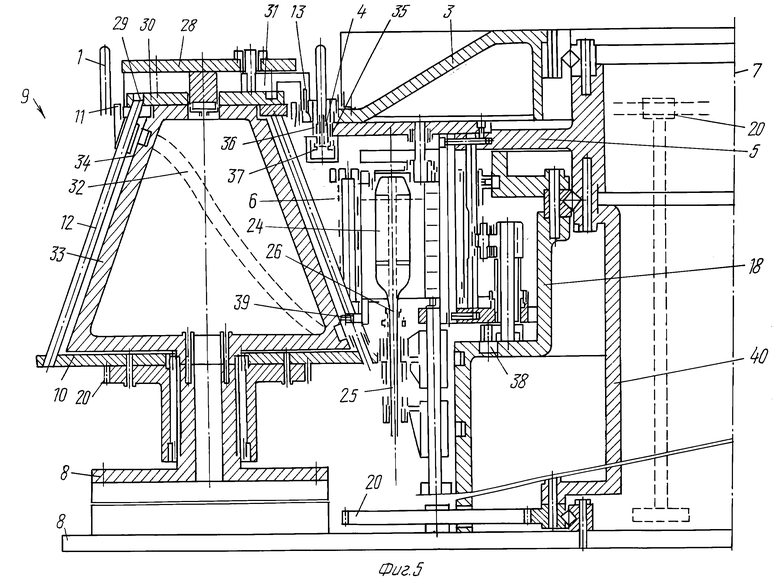

фиг. 5 изображает разрез по линии B-B на фиг. 4,

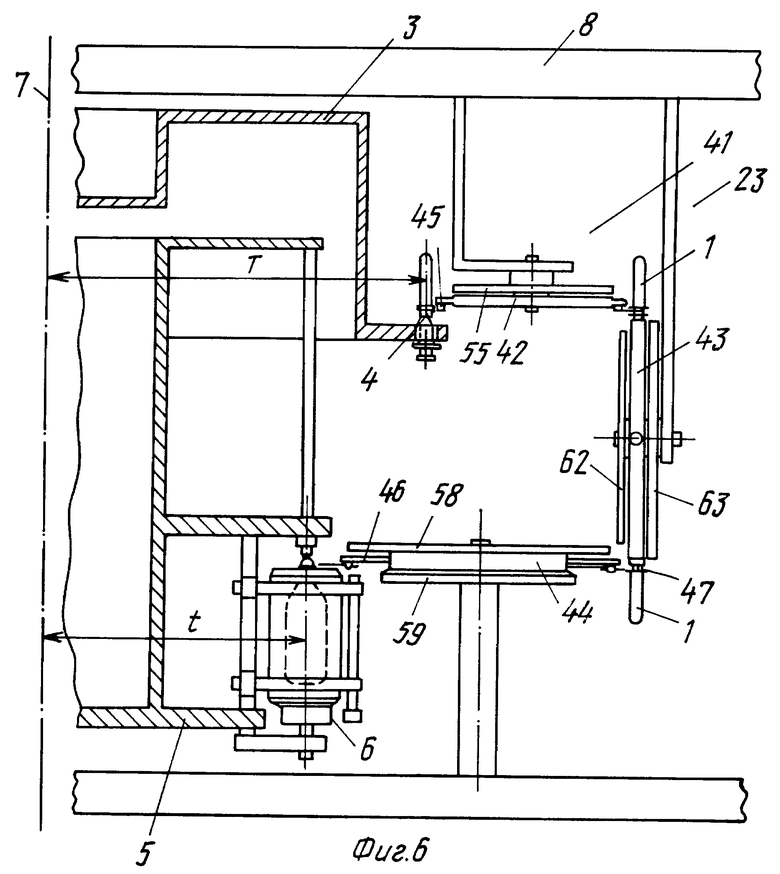

фиг. 6 изображает вертикальный разрез выдувной формовочной машины во втором варианте выполнения в зоне передающего устройства,

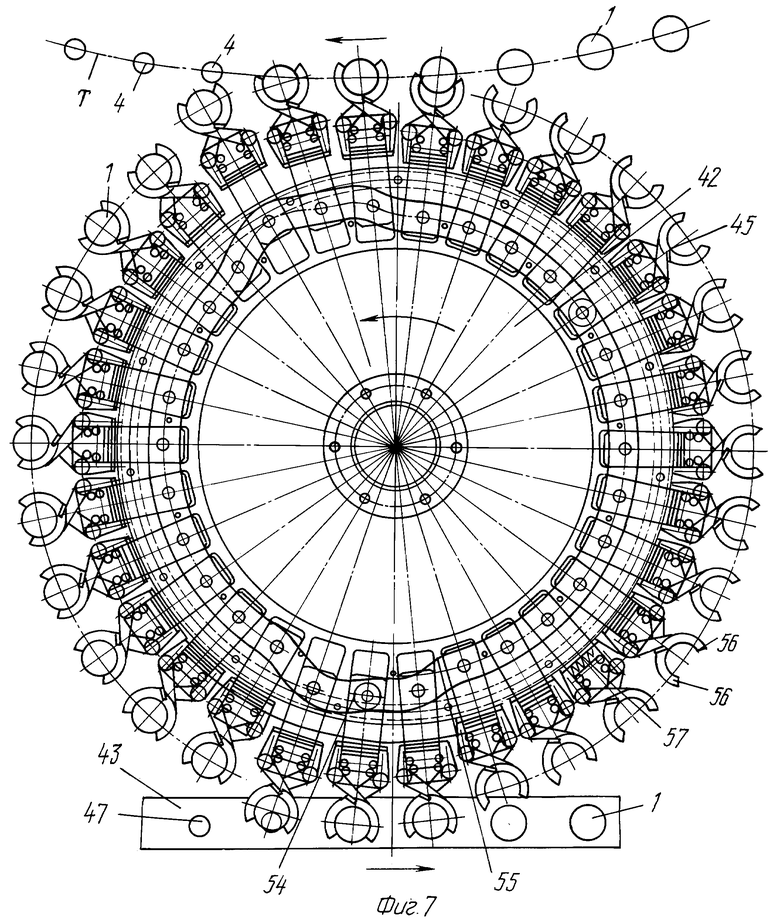

фиг. 7 изображает вид сверху верхнего ротора передающего устройства, представленного на фиг. 6,

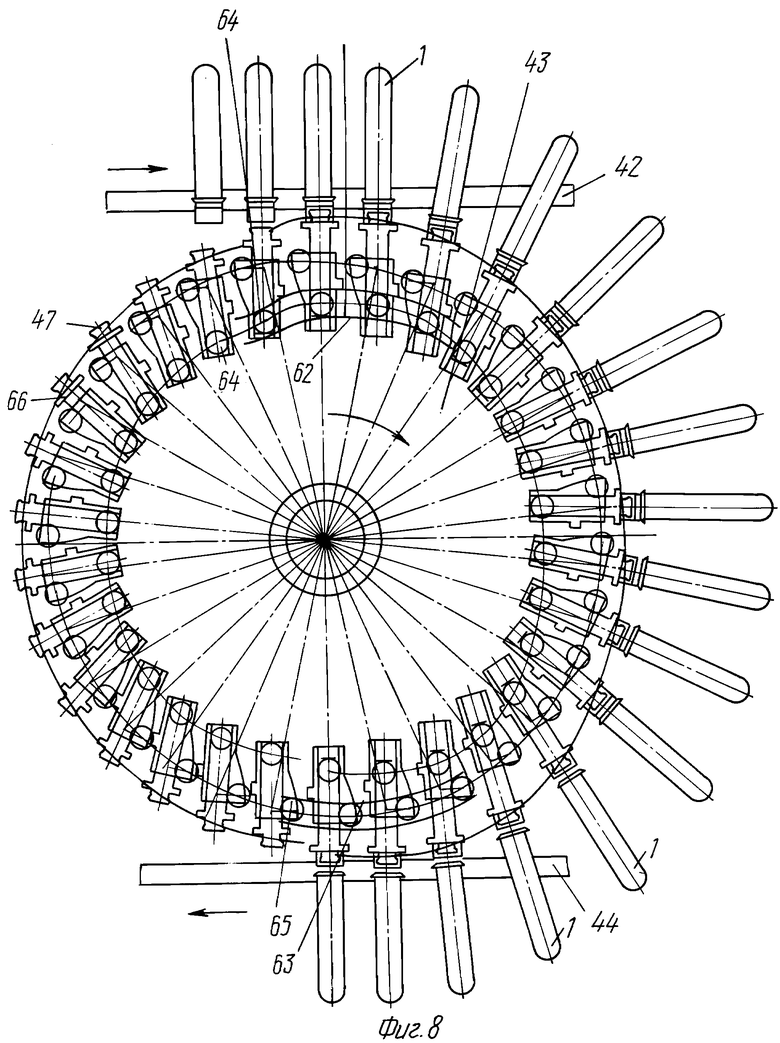

фиг. 8 изображает вид сбоку центрального ротора передающего устройства, представленного на фиг. 6,

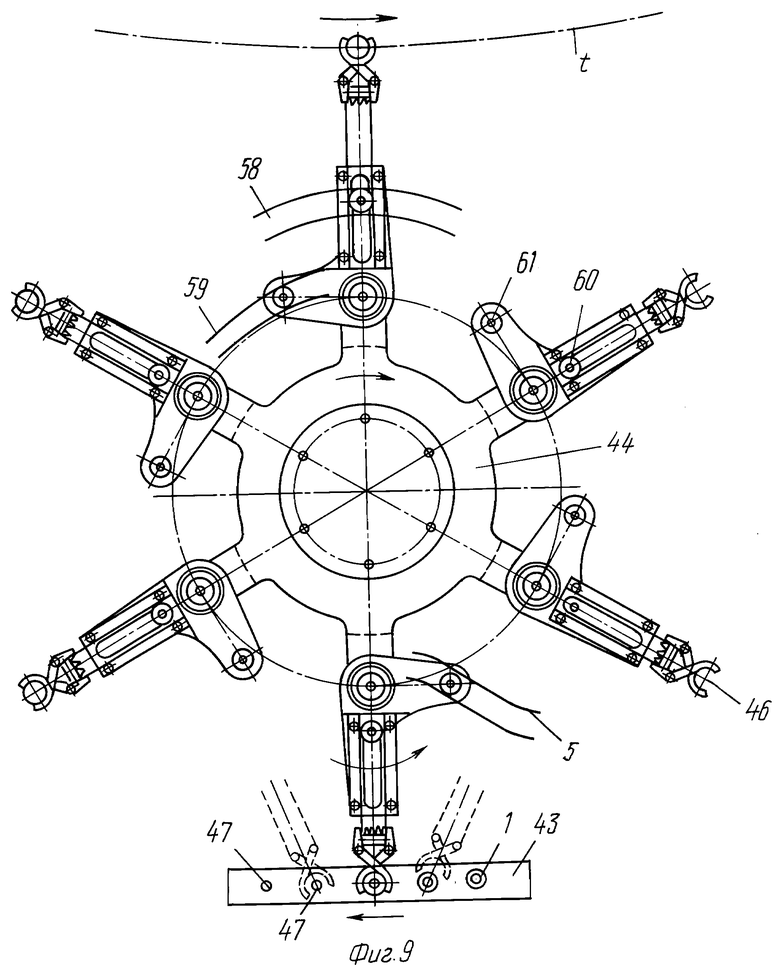

фиг. 9 изображает вид сверху нижнего ротора передающего устройства, представленного на фиг. 6,

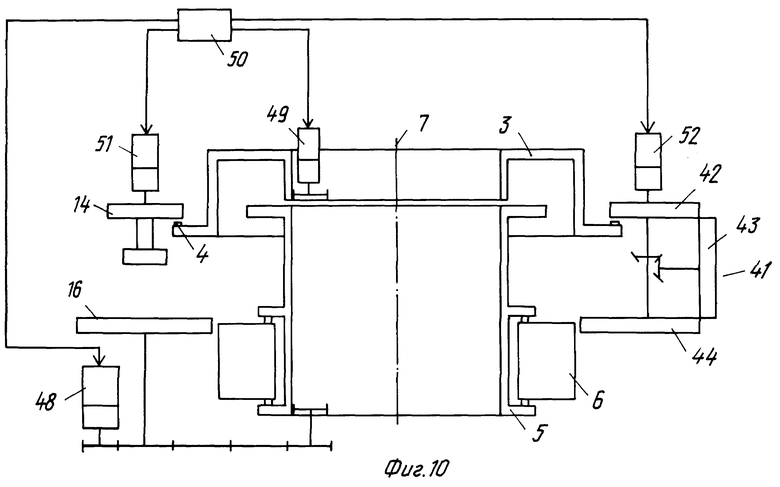

фиг. 10 схематически изображает выдувную формовочную машину, представленную на фиг. 6-9,

фиг. 11 схематически изображает выдувную формовочную машину, отличающуюся от машины, представленной на фиг. 10, тем, что в ней нагревательное колесо установлено эксцентрично по отношению к выдувному колесу.

Выдувная формовочная машина, представленная на фиг. 1-5, оборудована для производства бутылок 2 для напитков с использованием заготовок, полученных путем литья под давлением и выполненных из термопластического материала, например ПЭТФ (полиэтилентерефталат). Она включает раму 8, выполненную из стальных секций, имеющую в целом коробчатую форму и снабженную расположенной перпендикулярно полой центральной колонной 18. К колонне 18 на нижнем уровне прикреплено выдувное колесо 5, поверх которого на верхнем уровне прикреплено нагревательное колесо 3, причем каждое из указанных колес установлено на центральной колонне с возможностью вращения. Таким образом, тепло от колеса 3 может беспрепятственно уходить наверх. Колеса 3 и 5 имеют общую ось вращения 7 и вращаются в горизонтальных плоскостях, смещенных по вертикали друг относительно друга. Вращение колес 3 и 5 с приводом от двигателя 19 через передачу 20, содержащую зубчатые колеса, осуществляется взаимно-синхронно, но с различной скоростью, в направлениях, указанных стрелками. Колесо 5 полностью покрыто колесом 3. Следовательно, площадь пола, занимаемая рамой 8, определяется только диаметром колеса 3 или колеса 5, в зависимости от того, какое из них больше. Занимаемая площадь пола составляет примерно половину площади, занимаемой машиной, в которой выдувное колесо и нагревательное колесо расположены рядом друг с другом.

По окружности T колеса 3 равномерно распределены вращаемые приемные устройства 4 для заготовок 1, ориентированных горлышками вниз, выполненные в виде разжимных оправок, управляемых стационарной поднимающей кулачковой дорожкой 37. На пути перемещения разжимных оправок по окружности установлены стационарные участки 22 нагрева и охлаждения, посредством которых заготовки 1 нагреваются до температуры обработки при вращении с колесом 3, которое приводит их в дополнительное вращение вокруг своих осей.

В левой части рабочей стороны 23 рамы 8 на верхнем уровне колеса 3 имеется подающее устройство 14 для подачи заготовок 1. Устройство 14 включает главным образом наклоненную вниз направляющую канавку 21 для заготовок 1, полностью сформированное горлышко которых, направленное вверх, снабжено опорным кольцом, и поворотное колесо 15, установленное за канавкой 21. Вращение колеса 15 с приводом от передачи 20 осуществляется в направлении, указанном стрелкой, синхронно с колесом 3. Оно захватывает заготовки 1 в их нормальном положении, если требуется - после сепарации с использованием винтового конвейера, не показанного на чертежах, посредством управляемых захватов, поворачивает их на 180o относительно их поперечной оси и подает горлышками вниз на приемные устройства 4 колеса 3, где их фиксируют разжимные оправки этих приемных устройств.

По окружности t колеса 5 равномерно распределены обычные выдувные узлы 6 для завершения процесса выдувания полых тел 2 с использованием нагретых заготовок 1. Каждый выдувной узел 6 имеет разъемную открываемую выдувную форму 24, управляемый кулачком вытяжной шток 25 для механического предварительного вытягивания заготовок 1 и выдувную оправку 26 для герметичной установки в ней горлышек заготовок 1 и подачи воздуха для выдувания. Открытие форм 24 осуществляется обычным образом при помощи кулачкового устройства 40 в зоне приема и разгрузки заготовок 1, а закрытие и запирание - непосредственно в зоне деформации.

В правой части рабочей стороны 23 рамы 8 на нижнем уровне расположения колеса 5 имеется разгрузочное устройство 16 для обработанных полых тел 2. Разгрузочное устройство включает главным образом горизонтальный воздушный конвейер 27, на котором полые тела 2 подвешены за опорное кольцо, и поворотное колесо 17, установленное перед этим конвейером. Вращение поворотного колеса с приводом от передачи 20 осуществляется в направлении, указанном стрелкой, синхронно с колесом 5. Оно снимает бутылки 2, направленные горлышками вниз, с открытых форм 24 при помощи управляемых захватов, поворачивает на 180o относительно поперечной оси бутылок и вставляет в воздушный конвейер 27. В дальнейшем бутылки 2 транспортируют, например, к разливочной и укупорочной машине, не показанной на чертежах, и заполняют соответствующим напитком.

В средней части рабочей стороны 23 рамы 8 между подающим устройством 14 и разгрузочным устройством 16 размещено передающее устройство 9 для заготовок 1, проходящее от верхнего уровня колеса 3 до нижнего уровня колеса 5.

Передающее устройство 9 принимает заготовки 1, перевернутые вверх дном, от приемного устройства 4 колеса 3, опускает их на уровень колеса 5, удерживая их в вертикальном положении, и подает на выдувные оправки 26 выдувных узлов 6. В процессе этой передачи расстояние между заготовками 1, т.е. между осями двух соседних заготовок 1, измеряемое по траектории их движения, увеличивается от меньшего расстояния по окружности T колеса 3 до большего расстояния по окружности t колеса 5, расстояние между большой окружностью T колеса 3 и малой окружностью t колеса 5 преодолевается, а скорость заготовок 1, соответствующая намного меньшей скорости колеса 3, увеличивается в соответствии со скоростью колеса 5, которое вращается с гораздо большей скоростью. Таким образом, нагретые заготовки 1 с большой осторожностью и высокой надежностью переносятся с колеса 3 на колесо 5 по сравнительно короткому пути; при этом, если это необходимо, можно осуществлять дополнительные меры по обработке заготовок 1 посредством нагревательных элементов, охлаждающих элементов или других подобных элементов, которые на чертежах не показаны, или осуществлять защиту от потерь тепла.

Передающее устройство 9 имеет ротор 10 с вертикальной осью вращения, установленный с возможностью вращения от передачи 20 в направлении, указанном стрелкой, т.е. против направления вращения колес 3 и 5, синхронно с колесами 3 и 5. Ротор 10 в виде кожуха оборудован двумя группами держателей, включающих каждая по шесть держателей в виде упругих быстрых захватов для захватывания заготовок 1 в зоне горлышек. Первая группа держателей 13 установлена на верхней плите 28 ротора с возможностью поворота держателей в горизонтальной плоскости, а вторая группа держателей 11 установлена с возможностью направленного вертикального перемещения по направляющим 12, расположенным на конической поверхности концентрично с осью вращения ротора 10. Поворот держателей 13 осуществляется под управлением стационарной кулачковой дорожки 29, которая выполнена в кулачковом диске 30 и с которой взаимодействуют держатели 11 посредством следящих роликов 31. Подъем держателей 11 осуществляется под управлением стационарной поднимающей кулачковой дорожки 32, которая выполнена в коническом кулачковом корпусе 33 и с которой взаимодействуют держатели 11 посредством следящих роликов 34. Диск 30 и корпус 33 выполнены в роторе 10 и присоединены к раме 8 с предотвращением их вращения по отношению к ней, в то время как ротор 10 установлен на раме 8 с возможностью вращения относительно нее.

Как особенно хорошо видно из фиг. 4, траектория перемещения верхних держателей 13 перекрывает траекторию перемещения нижних держателей 11 на той стороне траектории их вращения, которая удалена от колес 3 и 5. Указанные увеличение расстояния между заготовками и ускорение их движения без какого-либо вертикального их перемещения осуществляются в значительной степени благодаря верхним держателям, нижние же держатели 13 обеспечивают в полной мере вертикальное перемещение заготовок с одновременными увеличением расстояния между заготовками и увеличением скорости их перемещения до величины, заданной колесом 5, благодаря движению по конической поверхности. Управление держателями 11 и 13, связанное с их захватывающей функцией, не является абсолютно необходимым, поскольку они оборудованы упругими клещевыми захватами, которые автоматически раскрываются, когда они надвигаются на заготовку 1 или снимаются с нее. Однако может оказаться целесообразным устанавливать верхние и/или нижние держатели 13, 11 с возможностью радиального смещения при помощи еще одного кулачкового управляющего устройства 39 для облегчения передачи от одного индивидуального приемного устройства 4 к другому и на выдувные оправки 26. Как видно из фиг. 4, передача с индивидуальных держателей 11 на держатели 13 осуществляется на верхнем уровне колеса 3, после чего держатели 11 начинают опускаться на уровень выдувного колеса и приближаться к его окружности t.

Как особенно хорошо видно из фиг. 5, колесо 5 закреплено с возможностью вращения на полом валу 40, установленном на раме 8, более конкретно на полой центральной колонне 18 рамы 8 на двух роликовых подшипниках. На внешней поверхности колонны 18 выполнены стационарные управляющие кулачки кулачкового управляющего устройства 38, служащего для сообщения вертикального движения выдувным оправкам 26, вытяжным штокам 25, нижним частям выдувных форм 24 и т.д.

Колесо 3 установлено с возможностью вращения у верхнего края колеса 5, более конкретно на валу 40 колеса 5 еще на одном роликовом подшипнике, так что колеса 3 и 5 могут вращаться независимо друг от друга вокруг общей вертикальной оси 7 вращения.

Колесо 5 приводится во вращение от передачи 20 через зубья, расположенные в нижней части вала 40; колесо 3 приводится во вращение через зубья, расположенные на его периферии, посредством зубчатого колеса и вертикального вала передачи 20.

В верхней части колеса 5, непосредственно под колесом 3 концентрично с осью 7 расположен зубчатый венец 35, находящийся в зацеплении с шестернями 36, каждая из которых прикреплена к приемному устройству 4 колеса 3 с предотвращением вращения по отношению к нему. В свою очередь, приемные устройства 4 установлены на колесе 3 с возможностью вращения относительно него вокруг осей, параллельных оси 7. Из-за различия скоростей вращения колес 5 и 3 зубчатый венец 35 и шестерни 36 действуют как планетарная передача, заставляющая приемные устройства 4 во время работы выдувной формовочной машины вращаться на собственных осях. Это необходимо для обеспечения равномерного нагрева заготовок 1 на участках 22.

Подача рабочих сред, таких как охлаждающая вода, сжатый воздух и т.п., на выдувные узлы 6 осуществляется посредством вращающихся раздаточных устройств, которые расположены во внутренних полостях колеса 3 и на чертежах не показаны, а также каналов, которые проложены радиально к периферии в колесе 3 и также не показаны на чертежах.

Выдувная формовочная машина, представленная на фиг. 6-10, включает раму 8, в которой в горизонтальных плоскостях, смещенных по вертикали по отношению друг к другу, вращаются на общей вертикальной оси 7 нагревательное колесо 3 и под ним выдувное колесо 5. По окружности Т колеса 3 равномерно распределены вращаемые приемные устройства 4 для заготовок 1, на траектории вращения которых расположены стационарные участки нагрева и охлаждения, не показанные на чертежах. По окружности t колеса 5 равномерно распределены выдувные узлы 6 для окончательного выдувания полых тел с использованием нагретых заготовок 1.

В центральной части рабочей стороны 23 рамы 8 между подающим устройством 14, используемым для подачи заготовок 1 на колесо 3, и разгрузочным устройством 16, используемым для снятия готовых полых тел с выдувного колеса, расположено передающее устройство 41, проходящее от верхнего уровня колеса 3 до нижнего уровня колеса 5. Передающее устройство 41 принимает заготовки 1, перевернутые вверх дном, с приемного устройства 4 колеса 3, опускает на уровень колеса 5, переворачивая их при этом на 180o и подает на выдувные узлы 6 колеса 5, где полые тела или бутылки принимают законченный вид, находясь в нормальном прямо стоящем положении. В процессе передачи расстояние между заготовками 1 дополнительно увеличивается от небольшого расстояния на окружности T колеса 3 до большего расстояния на окружности t колеса 5, расстояние между большой окружностью T колеса 3 и малой окружностью t колеса 5 преодолевается, и скорость заготовок 1, соответствующая намного меньшей скорости колеса 3, увеличивается в соответствии со скоростью колеса 5, которое вращается с гораздо большей скоростью. Таким образом, нагретые заготовки 1 с большой осторожностью и высокой надежностью переносятся с колеса 3 на колесо 5 по сравнительно короткому пути; при этом, если это необходимо, можно осуществлять дополнительные меры по обработке заготовок 1 посредством нагревательных элементов, охлаждающих элементов или других подобных элементов, которые на чертежах не показаны, или осуществлять защиту от потерь тепла. Возможно также приведение заготовок 1 во вращение вокруг своих осей.

Передающее устройство 41 включает три ротора 42, 43, 44 в форме диска, которые функционально связаны последовательно и которые вращаются синхронно относительно друг друга, а также синхронно с колесами 3 и 5.

Верхний ротор 42 вращается в горизонтальной плоскости на уровне колеса 3 против направления его вращения. По периферии этого ротора равномерно распределены клещевые захваты 45, установленные с возможностью радиального смещения. Каждый из захватов 45 взаимодействует посредством следящего ролика 54 со стационарной замкнутой кулачковой дорожкой 55, управляющей относительным перемещением или относительным положением клещевых захватов 45 при вращении ротора 42. Сами клещевые захваты 45 имеют каждый по два захватных рычага 56, шарнирно установленных наподобие частей ножниц и подпружиненных в направлении закрытия пружинами 57. Концы рычагов 56 скошены, так что при надвигании на заготовку 1 или при оттягивании от нее захватные рычаги раскрываются и закрываются автоматически.

Нижний ротор 44 вращается в горизонтальной плоскости на уровне колеса 5 против направления его вращения. Диаметр ротора 44 превышает диаметр ротора 42. Как и ротор 42, ротор 44 по периферии оборудован клещевыми захватами 46, количество которых, однако, не столь велико, как у верхнего ротора 42. Захваты 46 установлены с возможностью радиального перемещения на криволинейных рычагах 53, которые в свою очередь шарнирно установлены на роторе 44. Радиальное перемещение и поворот захватов 46 управляется двумя отдельными замкнутыми стационарными кулачковыми дорожками 58 и 59, с которыми взаимодействуют следящие ролики 60, 61, закрепленные соответственно на рычагах 53 и захватах 46. На фиг. 9 рычаги 53 и захваты 46 показаны в их среднем по радиусу положении, в котором расстояние между ними соответствует расстоянию между выдувными узлами 6 на колесе 5. Захваты 46 установлены с возможностью относительного перемещения при вращении ротора 44 при помощи двух кулачковых дорожек 58 и 59, благодаря чему имеет место изменение расстояния между соседними захватами 46 и их скорости, и имеется возможность управления их захватывающим действием. Положение, в котором два захвата 46 сдвинуты один к другому для приема заготовок 1 с ротора 43, показано на чертеже штрих-пунктирной линией.

Средний ротор 43 вращается в вертикальной плоскости между уровнем колеса заготовок 3 и уровнем колеса 5, касаясь своей верхней зоной вращения внешней зоны вращения ротора 42, а нижней зоной вращения - внешней зоны вращения ротора 44. Направление вращения ротора 43 таково, что в соприкасающихся зонах вращения роторов вращение ротора 43 соответствует вращению соответственно ротора 42 и ротора 44, а колеса 3 и 5 вращаются во взаимно противоположных направлениях.

По окружности ротора 43 равномерно распределены удерживающие оправки 47, установленные с возможностью вращения и радиального перемещения. При помощи двух стационарных замкнутых, кулачковых дорожек 62 и 63, с которыми взаимодействуют следящие ролики 64, 65, присоединенные к оправкам 47, при вращении ротора 43 контролируется перемещение и положение оправок 47. Оправки 47 приспособлены к внутреннему диаметру заготовок 1, с тем чтобы надежно фиксировать заготовки 1 благодаря фрикционному взаимодействию.

Кулачковые дорожки 55, 58, 59, 62 и 63 конструктивно выполнены так, что обеспечивается осуществление всех вышеописанных функций передающего устройства 41. Все три ротора 42, 43 и 44, а так же колеса 3 и 5 вращаются постоянно. Радиальное перемещение захватов 45 первого ротора 42 осуществляется для захвата заготовок 1 приемными устройствами 4 колеса 3 и для адаптации к траектории вращения удерживающих оправок 47 ротора 43. Поворот и подъем оправок 47 ротора 43 осуществляются для ввода оправок 47 в заготовки 1, удерживаемые захватами 45, и удаления оправок 47 из заготовок 1 после захвата последних захватами 46 ротора 44. Поворот и подъем захватов 46 ротора 44 осуществляется для ускорения перемещения заготовок 1 и увеличения расстояния между ними в соответствии с более высокой скоростью колеса 5 и увеличенному расстоянию между заготовками в соответствии с расстоянием между выдувными узлами 6. В ходе всей передачи нагретые заготовки 1 захватываются снаружи или изнутри исключительно в сравнительно холодной зоне над опорным кольцом и всегда точно закрепляются путем создания давления и/или благодаря фрикционному взаимодействию.

При необходимости заготовки 1 в зоне ротора 43 могут быть приведены во вращение путем установки оправок 47 с возможностью вращения вокруг своих осей от фрикционных колес 66. Таким образом предотвращается деформация заготовок 1 при их повороте на 180o в зоне ротора 43. Колеса 66 воздействуют на боковую поверхность стационарного диска, на котором сформирована кулачковая дорожка 63.

Как показано на фиг. 10, привод вышеописанной выдувной формовочной машины осуществляется от четырех регулируемых синхронных двигателей. Первый двигатель 48 служит приводом колеса 5 и разгрузочного устройства 16, второй двигатель 49 служит приводом колеса 3, третий двигатель 51 служит приводом подающего устройства 14; четвертый синхронный двигатель 52 служит приводом передающего устройства 41.

Все двигатели 48, 49, 51 и 52 оборудованы роторами с сильно намагниченными постоянными полюсами, а используемые в них магнитные материалы обладают высокой проницаемостью. Образующаяся в результате высокая остаточная плотность потока позволяет создавать очень высокие синхронные вращающие моменты, допускающие значительные перегрузки. Для обеспечения безопасности при потере питания двигатели 48, 49, 51 и 52 соединены между собой со стороны входа. Благодаря этому соединению гарантируется, что при потере питания двигатели в течение некоторого времени будут по инерции продолжать вращение с синхронным числом оборотов.

Вращающееся поле для приведения в действие двигателей 48, 49, 51 и 52 создается в общем преобразователе 50 частоты, в котором осуществляется регулирование требуемой скорости вращения выдувной формовочной машины. Диапазон регулирования частоты тока в преобразователе 50 составляет от 0 до, например, 120 Гц.

При использовании вышеуказанной выдувной формовочной машины с приводом от нескольких двигателей с одним преобразователем частоты, с одной стороны, исчезает необходимость применения многих традиционных передающих элементов, а с другой стороны, устраняется необходимость в сложной электронной системе управления для обеспечения синхронной работы всех двигателей. Таким образом, применение указанного привода, включающего несколько двигателей, вносит свой вклад в создание предлагаемой исключительно компактной и экономичной конструкции выдувной формовочной машины.

На фиг. 11 представлен вариант выполнения выдувной формовочной машины, отличающийся от варианта, представленного на фиг. 10, тем, что колесо 3 установлено эксцентрично по отношению к колесу 5.

Изобретение относится к выдувным формовочным машинам. Выдувная формовочная машина включает нагревательное и выдувное колеса и передающее устройство. Нагревательное колесо оборудовано приемными устройствами для заготовок и имеет вертикальную ось вращения. Выдувное колесо оборудовано выдувными узлами для полых тел и также имеет вертикальную ось вращения. Нагревательное колесо и выдувное колесо выполнены на разных уровнях и, по меньшей мере, частично перекрывают друг друга. Заготовки передаются с уровня нагревательного колеса на уровень выдувного колеса посредством передающего устройства. Изобретение позволяет уменьшить пространство, занимаемое выдувной формовочной машиной. 30 з.п. ф-лы, 11 ил.

Приоритет по пунктам:

17.02.97 по пп.1 - 19;

27.06.97 по пп.20 - 31.

| Подрельсовая подкладка с устройством для регулирования ширины рельсовой колеи | 2016 |

|

RU2630965C1 |

| US 2943228 A, 24.07.1990 | |||

| 0 |

|

SU200293A1 | |

| US 4790791 A, 13.12.1988 | |||

| СПОСОБ ПОВЫШЕНИЯ СОХРАННОСТИ ТОНКОСТЕННОЙ ОБОЛОЧЕЧНОЙ КОНСТРУКЦИИ ПРИ ТРАНСПОРТИРОВКЕ | 1992 |

|

RU2038231C1 |

| US 5509796 A, 23.04.1996 | |||

| Способ скважинной сейсморазведки | 1989 |

|

SU1704119A1 |

| СИСТЕМА АБОНЕНТСКОЙ СВЯЗИ | 1989 |

|

RU2038699C1 |

| Установка для раздува экструдированной трубчатой заготовки | 1974 |

|

SU518115A3 |

Авторы

Даты

2001-02-20—Публикация

1998-02-16—Подача