Изобретение относится к способам нанесения покрытий на стальные поверхности и может быть использовано в компрессоростроении.

Известен способ получения покрытия на поверхности, включающий плакирование алюминиевым сплавом [1]

Однако такое покрытие обладает повышенный хрупкостью и имеет низкую коррозионную стойкость при механических нагрузках.

Известен и другой способ получения покрытия путем напыления смесей мягкого металла с твердой смазкой [2] прототип.

Данный способ является наиболее близким к предлагаемому по технической сущности и достигаемому результату.

Однако, данный способ, не обеспечивает достаточной коррозионной стойкости и стойкости к сероводородному коррозионному растрескиванию.

Цель изобретения повышение коррозионной стойкости и стойкости против сероводородного коррозионного растрескивания.

Указанная цель достигается тем, что в способе получения многослойного покрытия на стальной поверхности, который включает в себя плазменное напыление слоев, в одном из которых содержится алюминий с химически стойкими антифрикционными добавками, имеющими слоистую структуру. Нанесение покрытия осуществляют в среде инертных газов с добавлением ионов водорода и образованием смеси гидратированных форм оксида алюминия и нанесением на поверхность готового покрытия слоя полимерного материала, инертного по отношению к коррозионной среде (Н2S).

Способ нанесения покрытий заключается в следующем:

стальная поверхность обезжиривается и подвергается струйно-абразивной обработке.

Первый слой наносится из композиционного порошка алюминий-никель в среде инертного газа, например, аргона или смеси аргона и азота и о добавлением ионов водорода, или образующихся при плазменном напылении в результате диссоциации паров воды воздуха, или при добавлении к аргону водорода или совмещение двух предыдущих способов.

В результате нанесения первого слоя, содержащего алюминий и никель, в нем образовались гидратированные формы оксидов алюминия, например,

α Al2O3˙H2O;

β Al2O3˙H2O;

α Al2O3˙3H2O, Al2O3˙H2O.

Алюминий и никель обладают высокой коррозионной стойкостью в среде влажного сероводорода. Оксид алюминия растворяется только в щелочах, при этом образуется гидрооксид алюминия. Гидрооксид алюминия со слабыми кислотами не реагирует.

В образовавшихся парах "сталь-алюминий", "сталь-никель" и "никель-алюминий" алюминий является анодом по отношению к стали и никелю, а никель катодом в обоих случаях.

Анодные металлы в гальванопаре активно растворяются, тормозя при этом коррозию стали.

Катодные металлы защищают сталь до возникновения повреждения в покрытии.

При локальном разрушении таких покрытий защищаемый металл, будучи анодом, интенсивно корродирует и поэтому наносится второй слой покрытия.

Образовавшийся оксид никеля снижает способность никеля к растворению в кислотах.

При этом возможно нанесение промежуточных слоев из смеси композиционных порошков, содержащих алюминий, никель и химически инертные антифрикционные добавки.

Второй слой наносится из композиционного порошка, содержащего алюминий, или никель и химически инертную в среде влажного сероводорода добавку со слоистой структурой, например, нитрит бора или углерод (BN, C).

Химически инертные добавки на основе BN и С вводятся в покрытие в качестве компонента порошка состава "металл-твердая смазка". Присутствие в порошке добавок, имеющих слоистую структуру и являющихся твердыми смазками, повышает пластичность покрытия и облегчает деформирование покрытия при механических нагрузках.

При этом ВN и С являются практически химически инертными в окислительных средах до 900оС, восстановительной, инертной средах, в т.ч. среде влажного сероводорода.

Слой наносится в среде инертного газа, например, аргона или смеси аргона и азота с добавлением ионов водорода, или образующихся при плазменном напылении в результате диссоциации паров воды воздуха, или при добавлении к аргону водорода или совмещением двух предыдущих способов.

Второй слой, содержащий алюминий, смесь гидратированных форм оксида алюминия и гидрооксид алюминия, например β Al2O3˙H2O; и AlO(OH) или никель и оксид никеля, поскольку подключение к двухэлектродной системе дополнительного электрода, смещающего общий потенциал трехэлектродной системы, ведет к уменьшению или прекращению вообще работы коррозионного элемента Eок-Eоа.

Защита от коррозии усиливается, поскольку водород, выделяющийся при взаимодействии с водяными парами в среде влажного сероводорода, адсорбируется не только на вновь образующемся оксиде алюминия, но и на оксидах алюминия, образовавшихся при напылении, что уменьшает концентрацию адсорбируемого водорода и соответственно снижает хрупкость покрытия.

На готовое покрытие наносится слой полимерного материала, который уменьшает проникновение агрессивной среды к защищаемой поверхности и снижает скорость растворения металла покрытия.

Присутствие ионов водорода в плазмообразующем газе влияет на напряжение электрической дуги.

Концентрация ионов водорода оказывает влияние на прочность уплотнения, пористость покрытия и твердость. При этом зависимости не носят линейный характер.

Пластически свойства покрытий и их коррозионная стойкость определяются совокупностью этих факторов.

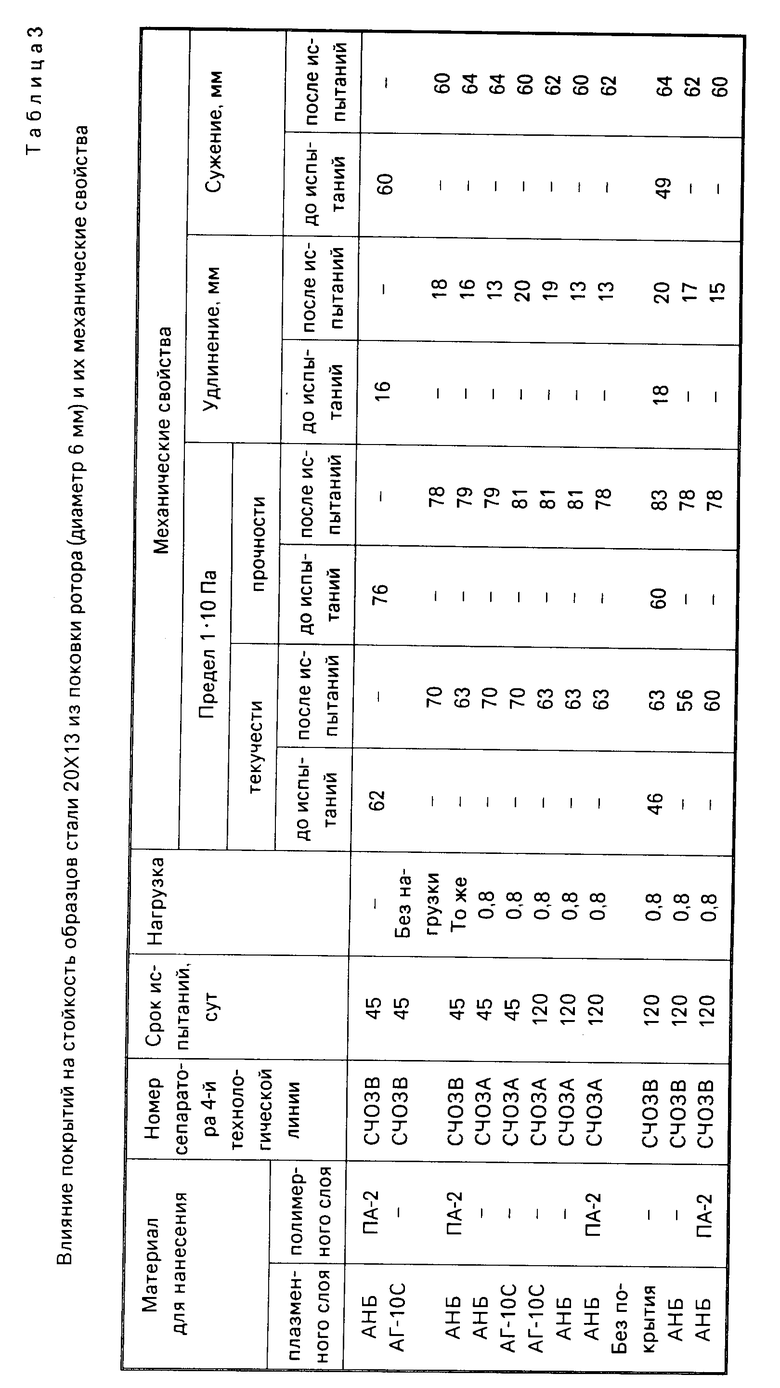

В связи с этим исследовалось влияние на стойкость против СКР напряжения электрической дуги при нанесении плазменного слоя.

Результаты испытаний на стойкость против СКР в лабораторных условиях показали, что наиболее коррозионностойкими являются образцы с покрытиями, нанесенными при концентрации ионов водорода в плазмообразующем газе, обеспечивающем напряжение электрической дуги 55-68В (см. табл.2).

Испытания на стойкость против сероводородного коррозионного растрескивания проводили в соответствии с методикой МСКР-01-85.

В лабораторных условиях испытания проводили в модельной Н2S-содержащей среде состава 5% NaCl+0,5% CH3COOH с начальными значениями pH 3,0±0,2Ф и конечным pH более 4,5, при температуре 20±3оС.

Концентрация Н2S на протяжении всего времени испытаний поддерживалась постоянным пропусканием сероводорода через ячейку с рабочим раствором. Содержание H2S в рабочей среде в процессе испытаний составляло не менее 2,4 г/л.

Испытания на Карачаганагском месторождении проводили в сепараторе 4-й технологической линии при Р=7,9 МПа и температуре 30-65оС.

Согласно МСКР-01-88 базовое время испытаний при определении условного порогового напряжения 120 ч. Испытание прекращается в случае разрыва образцов.

Величина нагрузки рассчитывалась по формуле:

Р=К σ02˙S,

где Р нагрузка на образец;

S сечение образца, м2;

σ02 нормативный предел текучести условной, принятый при проведении испытаний 0,8-0,9 от фактического предела текучести стали.

Определение механических свойств образцов проводили в соответствии с ГОСТ 1497-84 на разрывных машинах Р-5 и ГР 1000/1. Для проведения испытаний были изготовлены приспособления с резьбой Н8 и М12. В результате испытаний фиксировались: предел текучести (условный) (σ02), предел прочности (σ0), относительное изменение (δ,) и относительное сужение(Ψ,).

Микроскопическое исследование образцов проводили на металлографических микроскопах "Неофот" и "Мим-7".

Испытания образцов показали, что покрытия во всех случаях повышают стойкость стали против СКР. Образцы с покрытиями не разрушались в процессе испытаний, при этом дополнительное нанесение полимера на завершающий плазменный слой улучшало защитные свойства покрытия за счет барьерных функций.

С целью объяснения механизма наблюдаемых явлений был проведен рентгенографический фазовый анализ:

покрытий, полученных при использовании в качестве плазмообразующего газа смеси Ar+H2 до и после испытаний образцов на стойкость против СКР;

покрытий, полученных при использовании в качестве плазмообразующего газа Ar+N2;

порошков для нанесения покрытий.

Рентгеноструктурный анализ фазового состава покрытий производили на дифрактометре ДРОН-3 по стандартной методике на излучении Cокα.

Результаты фазового анализа приведены ниже, в табл.3.

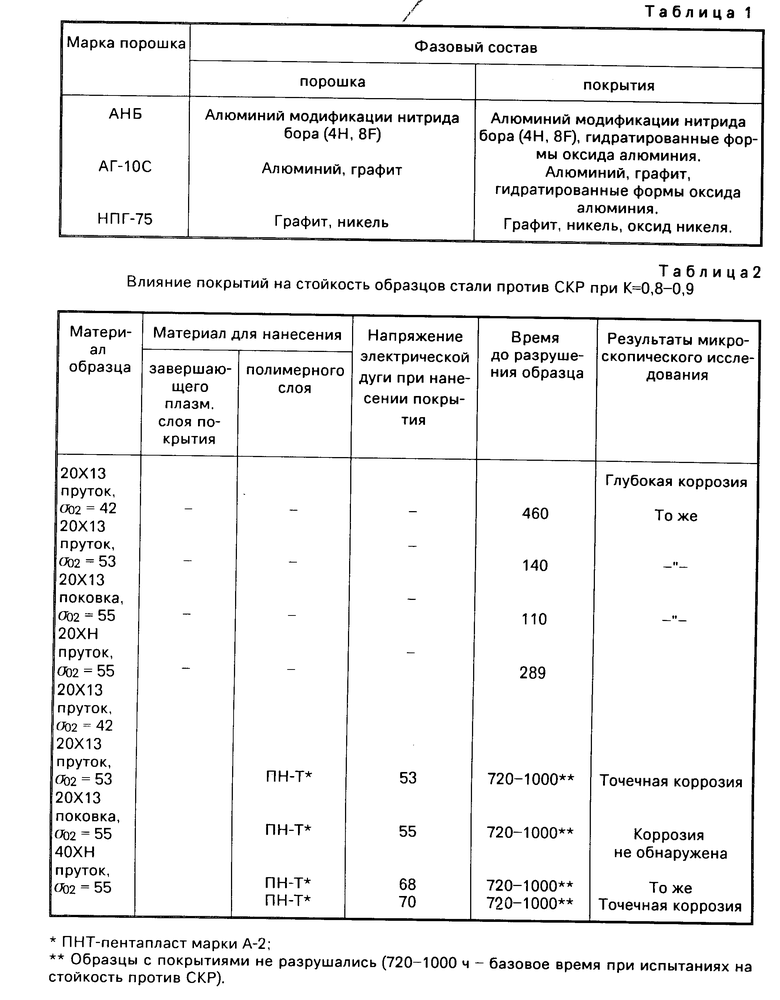

Сравнительный фазовый состав композиционных порошков и покрытий на их основе приведен в табл.1.

Предлагаемый способ многослойного покрытия снижает затраты на изготовление роторов за счет упрощения технологии.

Изобретение может найти применение для повышения эксплуатационных характеристик и ремонта выпускаемых машин, а также в перспективных разработках новых типов компрессорных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВОГО КОМПРЕССОРА | 1992 |

|

RU2065085C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2011 |

|

RU2462533C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ НЕФТЕХИМИЧЕСКИХ ЗАГРЯЗНЕНИЙ ИЗ ЖИДКИХ СРЕД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2459660C2 |

| МНОГОСЛОЙНОЕ ЖАРОСТОЙКОЕ ПОКРЫТИЕ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2621506C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2039125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЫЛЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ЦИЛИНДРА В БЛОКЕ ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, А ТАКЖЕ ТАКОЙ БЛОК ЦИЛИНДРОВ | 2014 |

|

RU2647064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2021389C1 |

Изобретение относится к способам нанесения покрытий на стальные поверхности и может быть использовано в компрессоростроении. Сущность изобретения: в способе получения многослойного покрытия на стальной поверхности плазменным напылением слоев, в одном из которых содержится алюминий с химически стойкими антифрикционными добавками, имеющими слоистую структуру, нанесение покрытий осуществляется в среде инертных газов с добавлением ионов водорода с образованием смеси гидратированных форм оксида алюминия и нанесением на готовую поверхность слоя полимерного материала.

СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ на стальной поверхности, включающий напыление слоев в среде инертного газа, например, аргона с добавлением водорода, в одном из которых содержится алюминий или никель с химически инертной добавкой на основе BN или C, а в качестве подслоя напыляют покрытие из композиционного порошка или дополнительных промежуточных слоев из смесей композиционных порошков Al BN и Ni Al или C Ni и Ni Al.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Борисов Ю.С | |||

| и Борисова А.Л | |||

| Плазменное порошковое покрытие | |||

| Киев: Техника, 1986, с.173. | |||

Авторы

Даты

1995-12-10—Публикация

1991-09-03—Подача