Изобретение относится к технологии газотермического напыления, а именно к плазменным способам напыления износостойких покрытий на детали, работающие при одновременном воздействии износа и коррозионных сред и используемые в машиностроении, металлургии, энергетике и других сферах производства.

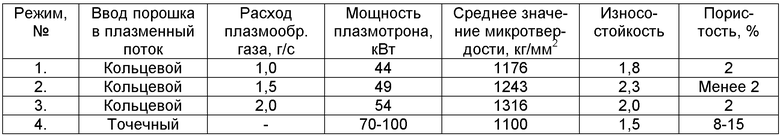

Известен способ получения износостойкого покрытия (Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л. и др. Газотермические покрытия из порошковых материалов. Справочник. Киев: «Наукова думка». 1987. С.544), включающий ввод в плазменную струю порошка оксида алюминия (Al2O3) дисперсностью менее 80 мкм точечным методом, при мощности плазмотрона 70-100 кВт, плазмообразующим газом является смесь воздуха с природным газом. Относительная износостойкость такого покрытия - 1,5 при среднем значении микротвердости составляющих покрытие фаз 1100 кг/мм2, пористость - 8-15%.

Недостатком способа является неравномерное заполнение порошком плазменной струи по ее поперечному сечению, что приводит к неравномерности плавления частиц и существенному различию их скоростей и, как следствие, к получению низкой воспроизводимости свойств напыляемых покрытий. Микротвердость и износостойкость таких покрытий недостаточно высокие, кроме того, они характеризуются низким качеством.

Широкое применение получил способ нанесения плазменных покрытий, в котором ввод порошка в плазменный поток осуществляется под углом к направлению потока по кольцевой щели, окружающей плазменный поток. Использование кольцевого способа позволяет значительно уменьшить недостатки точечного способа нанесения покрытий и получить более высококачественные покрытия, что подтверждают проведенные эксперименты, представленные в описании предлагаемого изобретения.

Наиболее близким к предлагаемому изобретению является способ плазменной обработки по патенту EP №0423370 (опубл. 18.10.1990), включающий ввод дисперсного керамического порошка через кольцевую щель в воздушно-плазменную струю и его напыление на предварительно обработанную поверхность изделия.

Основной недостаток - конструктивные особенности не позволяют использовать широкий интервал фракционного состава порошкового материала, что в ряде случаев не позволяет получать покрытия с заданными значениями пористости и микротвердости составляющих покрытие фаз.

Задача предлагаемого технического решения состоит в создании покрытия с низкой пористостью, повышенными значениями микротвердости составляющих покрытие фаз и износостойкости.

Поставленная задача достигается тем, что в предлагаемом способе плазменного напыления износостойких покрытий, включающем ввод дисперсного керамического порошка через кольцевую щель в воздушно-плазменную струю и последующее его напыление на предварительно обработанную поверхность изделия, новым является то, что напыление ведут дисперсными частицами оксида алюминия (Al2O3) со следующим фракционным составом: 20-40 мкм в количестве 75-85% и остальное - менее 20 мкм. При этом регулируют мощность плазмотрона в пределах 44-54 кВт, а расход воздуха составляет 1-2 г/с. Относительно небольшая мощность плазмотрона исключает перегрев обрабатываемых изделий.

Таким образом, отличительными признаками предлагаемого способа являются следующие: соотношение фракций используемого порошка, мощность плазмотрона и расход плазмообразующего газа.

При осуществлении предлагаемого способа обнаружен положительный эффект, сущность которого заключается в повышении микротвердости составляющих покрытие фаз, что можно объяснить повышением количества межзеренных границ вследствие использования порошков различной дисперсности. Кроме этого, полученные покрытия отличаются высокой износостойкостью, в том числе при работе в коррозионных средах, высоким качеством как по высоте слоя, так и по границе раздела со сталью.

Технический результат достигается при сочетании следующих факторов. Выбранная мощность плазмотрона 44-54 кВт и расход плазмообразующего газа 1-2 г/с, позволяют обеспечить высокое качество покрытий с пористостью не более 2%. Изменение расхода плазмообразующего газа и мощности плазмотрона в сторону их повышения и уменьшения приводит к снижению износостойкости напыленных слоев, микротвердость составляющих покрытие фаз при этом возрастает.

Равномерный кольцевой ввод в поток плазмы композиции оксида алюминия с оптимальным фракционным составом (20-40 мкм в количестве 75-85% и остальное - менее 20 мкм), при описанных характеристиках режима плазменного напыления, позволяет повысить количество межзеренных границ, а это, одновременно с высоким качеством покрытия, обеспечивает увеличение его микротвердости и износостойкости.

При увеличении размера частиц снижается количество межзеренных границ, соответственно, и уровень микротвердости. Частицы меньших фракций используются целенаправленно для повышения количества межзеренных границ.

Покрытия в целом характеризуются композиционной структурой. В матричном материале расположены области скоплений ультрадисперсных включений. В процессе транспортировки порошков мелкие частицы образуют конгломераты в подводящих порошок коммуникациях, которые при напылении дробятся, оплавляются, расплавляются. Все эти моменты и влияют на появление областей скопления ультрадисперсных включений. И, естественно, чем мельче фракция, тем больше будет образовываться областей ультрадисперсных включений. Эти фрагменты структуры покрытий повышают хрупкость напыленных слоев и являются очагами износа. Поскольку задача состояла в повышении микротвердости (износостойкости) и сохранении пластичности покрытий, то это значит, что нужно было обеспечить появление минимального количества вышеописанных областей ультрадисперсных включений и при этом использовать частицы мелких фракций. Исходя из этого были найдены оптимальные соотношения фракций порошка, которые и предлагаются в заявке.

Предлагаемый способ осуществляется следующим образом.

Порошок подают в узел кольцевого ввода плазмотрона для напыления на стальные образцы, предварительно подвергнутые дробеструйной обработке и обезжириванию. Напыление осуществляют электродуговым плазмотроном постоянного тока ПНК - 50 при следующих режимах: мощность плазмотрона 44-54 кВт, плазмообразующий газ - воздух, расход плазмообразующего газа - 1-2 г/с. В качестве исходного порошка для нанесения покрытия используют оксид алюминия (Al2O3) фракции 20-40 мкм в количестве 75-85% и остальное - менее 20 мкм. Напыляемые частицы порошка после ввода в воздушно-плазменную струю нагреваются до высоких температур, ускоряются и при попадании на поверхность изделия образуют покрытие. Оплавленные и расплавленные частицы, осаждаясь на подложку, легко деформируются, большую роль при этом играет и динамика струи, которая определяется расходом плазмообразующего газа. Такие условия предотвращают образование пустот и зон несплавления. В результате на стальном образце формируется керамическое покрытие. Высокие физико-механические характеристики покрытия обеспечиваются как подобранным экспериментально фракционным составом порошка Al2O3, так и его кольцевым вводом в плазменную струю, который обеспечивает равномерную осесимметричную загрузку потока плазмы и, соответственно, гарантирует равномерные нагрев и ускорение частиц порошка в потоке плазмы.

В результате проведенных экспериментов режим №2, характеристики которого представлены в таблице, был принят как оптимальный.

Микродюрометрические исследования проводят на приборе ПМТ-3. Пористость покрытий оценивают микроскопическим методом по секущей.

Испытания износостойкости в коррозионной среде выполняют на специальном стенде ПВ-12, разработанном в НИИХИММАШ (г. Москва). Условия испытаний на данном стенде максимально соответствуют таковым для промышленных деталей, например деталей бурового оборудования. Результаты испытаний приведены в таблице.

Пример.

На стальном образце необходимо сформировать плазменное покрытие с микро-твердостью составляющих его фаз не менее 1200 кг/мм2, относительной износостойкостью не менее 2 и с пористостью менее 2% (см. таблицу режим №2). Для получения покрытия с указанными рабочими характеристиками используют керамический порошок оксида алюминия (Al2O3) с соотношением фракций: 20-40 мкм в количестве 75-85% и остальное - менее 20 мкм. Ввод частиц порошка в плазменный поток осуществляют через узел кольцевого ввода. В качестве плазмообразующего газа используют воздух, расход которого составляет 1,5 г/с; мощность плазмотрона поддерживают в диапазоне 47-50 кВт. В результате на стальном образце формируется керамическое покрытие с требуемыми рабочими характеристиками.

Режимы напыления и свойства полученных покрытий представлены в таблице, в которой приведены режимные параметры 1-3 при соотношении фракций порошка оксида алюминия: 20-40 мкм в количестве 75-85% и остальное - менее 20 мкм; а в режиме 4 - для фракции порошка ≤80 мкм.

Результаты реализации предложенных режимов напыления и свойства покрытий, полученных при кольцевом и точечном вводах порошков в плазменный поток, представленные в таблице, показывают, что микротвердость увеличилась на 6,9-19,6% в сравнении с точечным видом подачи частиц; эксплуатационные свойства (стойкость покрытий в условиях одновременного воздействия абразивного изнашивания и коррозионной среды) повышены в 1,2-1,5 раза относительно точечного ввода, пористость снижена в 4-7,5 раза. Кроме того, предлагаемое техническое решение отличается энергосбережением (мощность процесса напыления снижена на 26-56 кВт) и ресурсосбережением (в качестве плазмообразующего газа используется воздух без добавок природного газа).

В процессе проведения экспериментов при кольцевом вводе порошка был подобран оптимальный режим (режим №2) для напыления керамического порошка в виде оксида алюминия (Al2O3) с приведенными в таблице параметрами.

Таким образом, использование предлагаемого способа позволяет получить покрытия, характеризующиеся высокими физико-механическими и эксплуатационными свойствами, а именно повышенными значениями микротвердости составляющих покрытие фаз и износостойкости покрытий в условиях одновременного воздействия абразивного изнашивания и коррозионной среды, высоким качеством за счет снижения пористости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ШНЕКА | 2022 |

|

RU2782903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ "ТИТАН-ДИОКСИД ТИТАНА" | 2023 |

|

RU2823208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МИКРОСФЕР ОКСИДОВ МЕТАЛЛОВ | 2017 |

|

RU2663886C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2015 |

|

RU2585238C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 2001 |

|

RU2200208C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

Изобретение относится к технологии газотермического напыления, а именно к плазменным способам напыления износостойких покрытий на детали, работающие при одновременном воздействии износа и коррозионных сред, и может быть использовано в машиностроении, металлургии, энергетике и других сферах производства. Согласно способу осуществляют ввод дисперсного керамического порошка через кольцевую щель в воздушно-плазменную струю и последующее его напыление на предварительно обработанную поверхность изделия. При этом используют дисперсные частицы оксида алюминия Al2O3 со следующим соотношением фракционного состава: 20-40 мкм в количестве 75-85% и менее 20 мкм - остальное. Напыление проводят при мощности плазмотрона в пределах 44-54 кВт и расходе воздуха 1-2 г/с. Технический результат - повышение микротвердости и износостойкости покрытия. 1 табл., 1 пр.

Способ плазменного напыления износостойких покрытий, включающий ввод дисперсного керамического порошка через кольцевую щель в воздушно-плазменную струю и последующее его напыление на предварительно обработанную поверхность изделия, отличающийся тем, что напыление ведут дисперсными частицами оксида алюминия (Al2O3) со следующим соотношением фракционного состава: 20-40 мкм в количестве 75-85% и менее 20 мкм - остальное, при мощности плазмотрона в пределах 44-54 кВт и расходе воздуха 1-2 г/с.

| EP 423370 A, 24.04.1991 | |||

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| Автоматический сцепной прибор для железнодорожных вагонов | 1926 |

|

SU4542A1 |

| US 7045172 B2, 16.05.2006 | |||

| US 20060292390 A1, 28.12.2006. | |||

Авторы

Даты

2012-09-27—Публикация

2011-04-26—Подача