Изобретение относится к скреперам с ковшами интенсифицирующего действия, производящими активное копание грунта с последующим его транспортированием на заданное расстояние и принудительной разгрузкой.

Известен скреперный ковш, включающий днище с подножевой плитой, с которой шарнирно соединены размещенные по ширине ковша шнеки с их механизмами вращения и внутриковшового наклонного перемещения. В этом устройстве нижние режущие элементы шнеков совместно с ножами плиты срезают грунт, сочетая тем самым динамичное резание со статическим, после чего этот грунт транспортируется теми же шнеками в ковш. Периодический наклон шнеков в вертикальной плоскости интенсифицирует процесс поступления грунта вглубь ковша. Чем длиннее шнеки, тем с большей вероятностью они обеспечивают надежную доставку грунта в заднюю зону ковша. Однако это ведет и к негативным последствиям увеличению металлоемкости всего скреперного ковша и уменьшению его полезной вместимости.

Известен также скреперный агрегат, включающий ковш с его передней торцовой стенкой и скрепленным с боковыми стенками днищем, а также размещенные в ряд по ширине ковша шнеки с их лопастями, оборудованными периферийными резцами, фронтальные части которых опережают установленные в промежутке между ними клиновые стойки, скрепленные с общим фасонным нижним ножом и задним шнековым кожухом. В данном объекте шнеки выполнены минимально возможной высоты, с учетом перекрытия пространства, занимаемого расположенными за ними их приводными устройствами, и несут они, подобно предыдущему аналогу, две функции динамичного срезания грунта режущими элементами, размещенными на периферийных частях их нижних лопастей, и транспортирования грунта в ковш через днище, сквозь которое они проходят. При этом шнеками перемещается вверх и тот грунт, который разрабатывается и отваливается в их сторону клиновыми стойками. После подъема грунта в ковш следует операция его распределения по обе стороны от "шнековой воронки" в переднюю и заднюю зоны ковша. Эта операция осуществляется захватным гребком двустороннего действия с возвратно-поступательным внутриковшовым его перемещением. Для того чтобы работа захватного гребка была двустороннее равномерной и наиболее эффективной, шнеки устанавливают вертикально относительно днища ковша в центральной его части, что в свою очередь ведет и к вертикальной подвеске всего скреперного ковша относительно его тяговой рамы. Однако даже и при этом работа захватного гребка в целом остается существенно неоднородной легкой вначале копания грунта до наиболее напряженной в конце, когда приходится преодолевать наибольшие сопротивления перемещению уже всего скопившегося в ковшовых зонах грунта. И все это происходит при одном и том же постоянном законе (режимной кинематике) движения рабочих органов скреперного агрегата.

Цель изобретения состоит в расширении технических возможностей копания при снижении потребных на это энергозатрат и увеличении массы набираемого в ковш грунта.

Достигается это посредством того, что в скреперном агрегате, включающем ковш с его передней торцовой стенкой и скрепленным с боковыми стенками днищем, а также размещенные в ряд по ширине ковша шнеки с их лопастями, оборудованными периферийными резцами, которые при фронтальном расположении опережают установленные в промежутке между ними клиновые стойки, скрепленные с общим фасонным нижним ножом и задним шнековым кожухом, в отличие от его прототипа, задний кожух шнеков выполнен в виде нижней части передней торцовой стенки ковша с поворотным заслоночным ее приводом при установке на верхних концах шнеков открытых внутрь ковша и закрытых снаружи радиально лопастных метателей и при оборудовании днища ковша вторым ножевым грунтоприемным лотком, установленным с возможностью примыкания к нему тыльной стороны переднего заслоночного ножа. Кроме того, с целью повышения эффективности отбрасывания грунта в ковш, шнеки выполнены конусообразными с расширением их диаметров в сторону установки радиально-лопастных метателей.

Заметим, что не все указанные выше отличительные признаки заявляемого устройства являются абсолютно новыми. Так, например, известен радиально-лопастной метатель грунта, установленный с внешней стороны торцовой стенки передней поворотной заслонки. Однако приводной вал этого метателя, как впрочем и других аналогичных ему известных устройств, перпендикулярен боковым стенкам ковша, в результате чего радиальные лопатки метают грунт в вертикальной плоскости, хорошо обеспечивая тем самым доставку грунта в отдаленные зоны ковша, и хуже в передние. Но основной недостаток предковшовых лопастных метателей такого типа при их расстановке по всей ширине ковша это повышенная их металлоемкость. В предлагаемом устройстве имеет место шнеко-метательный интенсификатор, у которого сам метатель имеет малую высоту, соразмерную выбранному шагу шнеков, что дает минимальную металлоемкость при принципиально новой своей функциональности (что будет раскрыто нами ниже) горизонтальном относительно своих лопастей метании грунта.

Известен также признак примыкания друг к другу двух подножевых плит, обеспечивающих начальное копание грунта с малыми углами резания (25-30о), а также и с большими углами (45-50о). Однако данный признак в предлагаемом объекте (как будет также показано ниже) функционирует более расширенно, обеспечивая не только эффективное резание на разных стадиях копания грунта, но и эффективное проталкивание грунта в ковш на самой энергоемкой конечной стадии его заполнения. Все это совместно с другими отличительными признаками в сочетании с уже известными признаками прототипа позволяет считать наличие в предложенном техническом решении его критерия "существенные отличия".

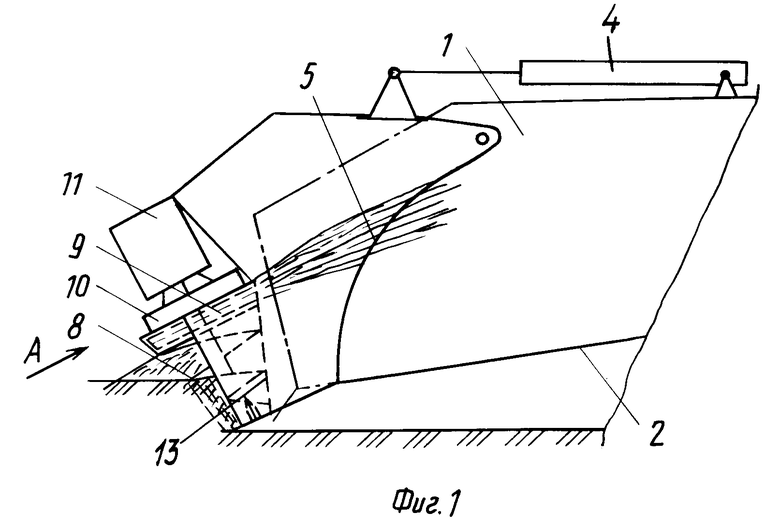

На фиг. 1 изображен продольный вид скреперного агрегата при закрытой заслонке и так называемом заслоночном копании; на фиг. 2 то же, но при продольном его разрезе и в положении днищевого копания, когда заслонка приоткрыта относительно днищевого ножевого лотка; на фиг. 3 торцовый вид устройства по стрелке А на фиг. 4 и 5 сечения соответственно по А-А и В-В на фиг. 3.

Устройство включает скреперный ковш, у которого боковые стенки 1 скреплены с днищем 2, оборудованным грунтоприемным ножевым лотком 3. К боковым стенкам 1 ковша шарнирно подвешена управляемая с помощью гидроцилиндров 4 передняя заслонка, боковые стенки 5 которой (охватывающие снаружи боковые стенки 1 ковша) скреплены в поперечной плоскости нижним заслоночным ножом 6 и верхней стяжкой 7, несущими опоры равномерно распределенных по ширине ковша шнеков 8, переходящих в верхней части в радиально-лопастные метатели 9. Шнеки-метатели 8-9 кинематически связаны между собой зубчатым редуктором 10 и с двигателем 11. При этом ввиду симметричности на фиг. 3-4-5 показана только правая часть заслоночной начинки. Между шнеками-метателями 8-9 размещены клиновые стойки 12, которые своими боковыми частями скреплены с задними кожухами 13 открытых спереди шнеков 8. В нижней своей части клиновые стойки 12 заканчиваются подрезными ножами 6. Вторую составную часть этих ножей несут также скрепленные с кожухами 13 нижние опорные плиты шнеков 8. Таким образом, все внутренние кожуха 13 шнеков 8 совместно со стойками 12 и составными частями нижних подрезных ножей 6 представляют собой единую скрепленную между собой конструкцию. Как уже было сказано, на верхней части шнековых валов радиально закреплены лопатки метателей грунта, которые в отличие от шнеков открыты внутрь ковша, но закрыты снаружи кожухами 14, соединенными промежуточными стойками 12. Для повышения отбрасывающей способности лопаток метателей 9 элементы 8-9 выполнены конусообразными с расширением их диаметров кверху.

Работает устройство следующим образом. Перевод скреперного ковша из транспортного положения в положение копания и обратно осуществляется известным путем за счет воздействия на гидроцилиндры подъема ковша к его тяговой раме (не показаны). Указанным способом скреперный агрегат первоначально переводится в положение фиг. 1, для которого характерно примыкание тыльной стороны переднего заслоночного ножа 6 к днищевому ножевому лотку 3. При этом фронтальные режущие части ножей 6 опережают режущие (но в данном случае не работающие) части днищевых ножей 3. При максимальной разработке грунта на глубину 0,3-0,4 м угол резания ножей 6 должен составлять 25-30о. В этом случае почти вся глубинная проработка грунта придется на наклонные шнеки 8, которые для динамичного и экономичного его срезания оснащаются периферийно размещенными на их лопастях резцами. Грунт в промежутках между шнеками подлежит разработке клиновыми стойками 12. Для облегчения скалывания этого грунта фронтальные резцовые части шнеков 8 по всей их высоте опережают ребра клиновых стоек 12 (фиг. 4). Наиболее оптимальным углом для бокового отвода грунта к шнекам гранями клиновых стоек является их угол в плане равный 45о. Заметим, что здесь все повторяется аналогично тому, что было в прототипе. При этом высота шнеков также должна быть минимальной и не более чем на 150-200 мм превышающей наклонную глубину максимального погружение шнеков в грунт. Это при минимальной металлоемкости устройства позволит допускать и минимально возможную наружную призму волочения грунта (которая затем все равно уйдет в ковш при переходе устройства из положения фиг. 1 к фиг. 2). После транспортирования шнеками 8 грунт попадает на радиальные лопатки метателей 9, которые в свою очередь горизонтально-наклонно отбрасывают его в заднюю и среднюю зоны ковша, после наполнения которых целесообразно поменять режим копания, переходя к задействованию днищевой ножевой системы. Для этого заслонку с помощью гидроцилиндров 4 приподнимают, постепенно выводя из взаимодействия с грунтом ее режущие элементы, в результате чего грунт начнут срезать днищевые ножи 3, глубина копания которыми при необходимости может быть увеличена путем дополнительного опускания всего ковша от гидроцилиндров тяговой рамы. Если при этом заслонку поднять на значительную высоту, то процесс заполнения грунтом передней зоны ковша в этом случае будет происходить сравнительно легко. В самой завершающей стадии копания заслонку прикрывают, максимально приблизив тем самым заслоночный нож 6 к дневной поверхности грунта (фиг. 2), обеспечив тем самым формирование плотного потока грунта, заталкиваемого в ковш за счет тягового подпора. Перевод скреперного агрегата из положения фиг. 2 в транспортное осуществляется опять же подъемом всего ковша относительно тяговой рамы скрепера при одновременном опускании заслонки от гидроцилиндров 4 до примыкания тыльной стороны заслоночных ножей 6 к днищевому лотку 3 (как показано на фиг. 1). Разгрузка грунта из ковша производится традиционно: поднятием заслонки и принудительным выталкиванием грунта задней стенкой, перемещаемой до днищевой ножевой системы.

Технико-экономическое достоинство предлагаемого устройства обеспечивается:

расширением его технических возможностей. Так данное устройство может работать при копании с задействованием разных его рабочих органов:

заслоночных режущих элементов, транспортирующих грунт шнеков и их концевых метателей;

ножевой днищевой системы снизу и тыльной стороны ножевого заслоночного ножа сверху с образованием между ними изменяемого по высоте ковша загрузочного зева для прохода через него грунта в ковш;

каждый из перечисленных режимов работы скреперного агрегата на разных этапах загрузки ковша имеет по энергозатратам свои преимущества. Так режим заслоночного копания при изменяемых оборотах шнеков-метателей наиболее полно обеспечивает заброс грунта в заднюю и среднюю ковшовые зоны. Заполнение грунтом передней зоны ковша целесообразно производить по второму режиму с использованием днищевых ножей. При этом вначале следует существенно приподнять заслонку и работать с максимально целесообразной высотой зева между тыльной стороной заслоночного ножа и днищевой подножевой плитой, что обеспечит относительно свободный проход грунта в переднюю зону ковша, после чего загрузочный зев сужают и тем самым формируют уплотненный поток грунта, устремленный в надножевую днищевую зону ковша;

больший угол (45-50о) наклона днищевого лотка к направлению движения скрепера при формировании потока грунта в узком загрузочном зеве на самой последней стадии заполнения скреперного ковша при относительно горизонтальном положении тыльной стороны заслоночного ножа будет способствовать наиболее эффективному проталкиванию туда новых порций грунта, что вызовет уплотнение грунта, ранее размещенного в ковше, а следовательно и увеличение всей массы набираемого в ковш грунта и повышение производительности скрепера в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ ОБОРУДОВАНИЕ СКРЕПЕРА | 1991 |

|

RU2049865C1 |

| УСТРОЙСТВО ДЛЯ КОПАНИЯ СКРЕПЕРНЫМ КОВШОМ | 1990 |

|

RU2049862C1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049866C1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049868C1 |

| КОВШ СКРЕПЕРА | 1989 |

|

RU2087624C1 |

| КОВШ СКРЕПЕРА | 1991 |

|

RU2049864C1 |

| Ковш скрепера | 1989 |

|

SU1819942A1 |

| Ковш скрепера | 1989 |

|

SU1760027A1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049867C1 |

| Ковш скрепера | 1990 |

|

SU1710670A1 |

Использование: скрепера с ковшами интенсифицирующего действия, производящими активное копание грунта с последующим его транспортированием на заданное расстояние с принудительной разгрузкой. Сущность изобретения: устройство включает боковые стенки, скрепленные с днищем с его передним грунтоприемным лотком. К лотку снаружи примыкают подрезные ножи передней поворотной заслонки. Подрезные ножи являются основанием установленных на заслонке вертикальных клиновых стоек и размещенных между ними и расположенных в кожухе шнеков, расширяющихся кверху и заканчивающихся там в виде лопасных метателей и их совместных приводов вращения. 1 з.п.ф-лы, 5 ил.

| Скрепер | 1989 |

|

SU1661292A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-10—Публикация

1991-04-02—Подача