Изобретение относится к скреперам с ковшами интенсифицирующего действия, производящими активное копание грунта с последующим его транспортированием и активной разгрузкой.

Известен ковш скрепера, днище которого скреплено с боковыми стенками и снабжено передней подножевой плитой, прикрываемой поворотной заслонкой. Данный ковш оборудован интенсификатором своего наполнения, выполненным в виде натянутых гибких канатов, соединенных своими противоположными концами с подножевой плитой и источниками высокочастотных колебаний, смонтированными в верхней части задней стенки ковша. Главным достоинством здесь является то, что гибкий интенсификатор своим внутриковшовым размещением фактически не уменьшает полезную вместимость ковша. В то же время известно, что любой высокочастотный источник колебаний передает на обрабатываемую им среду (в частном случае грунт) эффективные воздействия только в слишком ограниченной области. Другими словами, высокочастотные колебания резко затухают по глубине прорабатываемого материала, а поэтому для достижения ощутимого результата требуют установки увеличенного количества гибких нитей и источником их колебаний. Однако и в этом случае вибрация на грунт от канатов будет передаваться только в местах их непосредственного контакта, т.е. в передней зоне днища (что весьма полезно) и в верхней части задней зоны ковша непосредственно у источников колебаний, что особой пользы для дошедшего туда грунта уже не представляет. В то же время все остальные днищевые зоны ковша, в особенности задняя нижняя зона, остаются не подверженными вибрации, в то время как именно в этих зонах грунт труднее всего перемещается. Кроме того, такие канатные интенсификаторы недостаточно эффективны и при разгрузке грунта из ковша. Так передний совместный наклон днища с задней стенкой при включенных вибраторах активизирует непосредственную разгрузку грунта в зоне подножевой плиты, но и в этом случае вибрация "не достает" до нижней задней ковшовой зоны [1]

Известен скрепер, включающий боковые стенки, скрепленные с передней торцовой стенкой, и днище, составленное из двух по длине ковша половин, передняя из которых выполнена из состыкованных лотков с возможностью размещения в них продольных шнеков, которые в свою очередь сблокированы с поворотной задней стенкой и скрепленной с ней задней половиной днища, под которым установлен оборудованный подножевой плитой шнековый интенсификатор, соединенный с указанными выше шнеками посредством карданных шарниров. Несмотря на ряд ценных утилитарных свойств прототипного решения оно не лишено и некоторых недостатков. Так необходимость доставки грунта в заднюю ковшовую зону путем подъема его сначала задними шнеками в среднюю ковшовую полость и последующего отброса этого грунта наклонно-вертикальными передними шнеками в обратном направлении на верхний полок опять же задней ковшевой зоны создает вынужденный, но лишенный полезности, круговорот движения этого грунта и ведет тем самым к повышенным на это энергозатратам. Причем с увеличением вместимости ковша и длины его днища неизбежным становится и удлинение пути движения грунта при заполнении им задней зоны ковша и еще большее возрастание указанных энергозатрат.

Цель изобретения состоит в снижении энергозатрат на заполнение ковша грунтом и повышении эффективности обратной разгрузки грунта с передней части днища ковша.

Достигается это посредством того, что в ковше скрепера, включающем переднюю торцовую и скрепленные с ней боковые стенки, а также днище, состоящее из двух по длине ковша частей, одна из которых одним своим концом скреплена с задней стенкой, а другим концом соединена с нижними опорами размещенных по всей ширине ковша шнеков при фиксированном положении их верхних опор относительно задней стенки, а также шарнирной подвеске переднего конца задней части днища к боковым стенкам и механизме его внутриковшового наклона, с оснащением устройства подножевой плитой и разгрузочным лотком, в отличие от его прототипа, подножевая плита совмещена с разгрузочным лотком и установлена в промежутке между двумя частями днища при шарнирном соединении передней его части с торцовой стенкой и канатно-пружинной подвеске другого его конца к верхней части задней стенки, где размещены верхние опоры шнеков, кроме того, передняя часть днища снабжена опорными на грунт катками и вибраторами.

Следует заметить, что не все отличительные признаки заявляемого устройства являются новыми. Так известны скреперные ковшы с задней загрузкой и разгрузкой, у которых подножевая плита смонтирована совместно с разгрузочным лотком (авт. св. N 891849). Из авт. св. N 374416 известно также оборудованное вибраторами днище ковша, пружинно-гибкая подвеска ковшового поворотного элемента. Однако, что касается установки подножевой плиты разгрузочного лотка посредине ковша, между двумя частями его днища передней и задней, у основания наклонных шнеков, попеременно обслуживающих переднюю и заднюю ковшовые зоны, то, по мнению заявителя, такая совокупность признаков является принципиально новой, определяющей всему заявляемому объекту его новое функционирование, что будет подробно раскрыто нами ниже и что в свою очередь позволяет полагать наличие в предлагаемом техническом решении его критерия "существенные отличия".

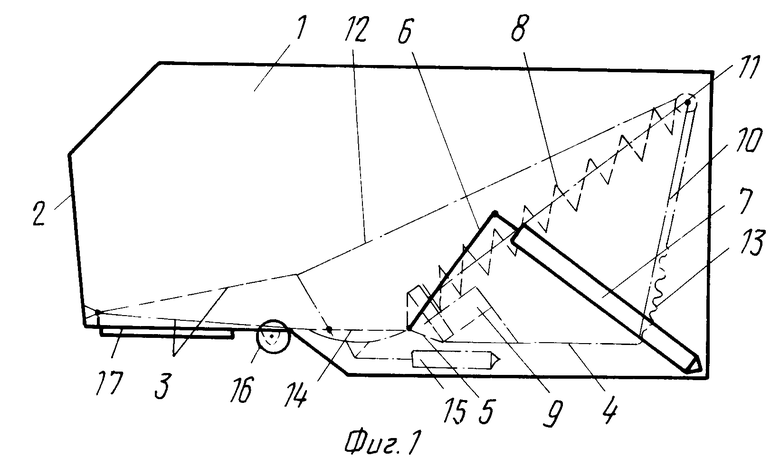

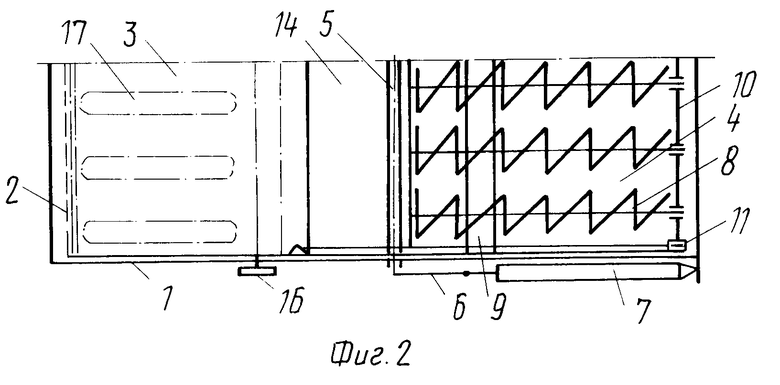

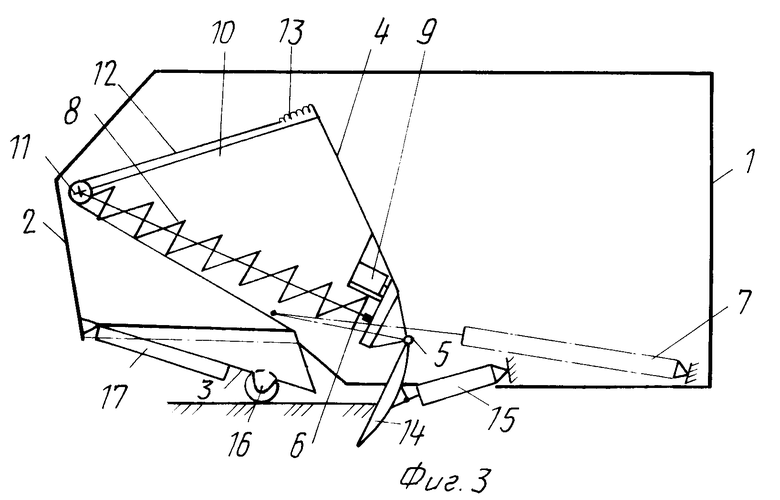

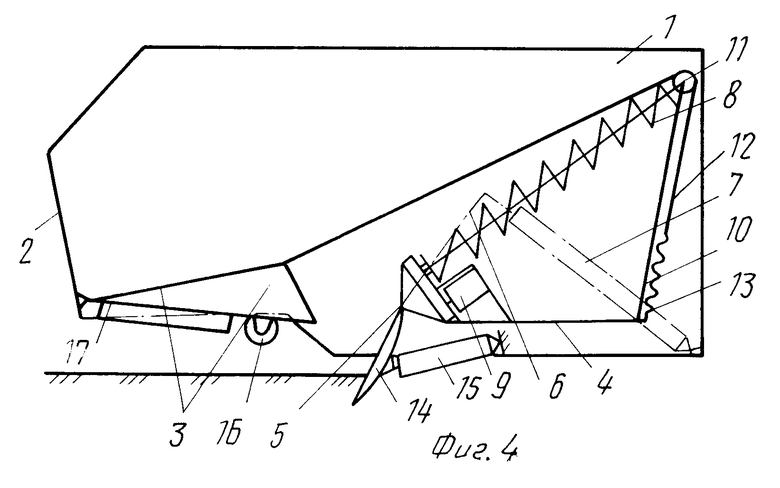

На фиг. 1 изображен продольный вид ковша скрепера; на фиг. 2 вид в плане (ввиду симметричности представлена только одна половина ковша); на фиг. 3 продольный разрез предлагаемого ковша в начальной стадии копания при заполнении грунтом передней ковшовой зоны; на фиг. 4 то же, только в заключительной стадии копания при заполнении грунтом задней ковшовой зоны.

Устройство включает боковые стенки 1, скрепленные с передней торцовой стенкой 2, с которой в нижней ее части шарнирно соединена оборудованная боковыми пристенками передняя часть днища 3. Задняя часть днища 4 скреплена с проходящей перпендикулярно боковым стенкам 1 и установленной в ее подшипниках осью 5, на концах которой закреплены наружные рычаги 6, соединенные со штоками установленных на боковых стенках 1 гидроцилиндров 7 механизмов поворота задней части днища 4 и всех скрепленных с ней конструктивных элементов: размещенных по ширине ковша шнеков 8 с их приводами 9 и задней стенки 10. При этом элементы 8 и 10 соединены верхними своими концами, образуя в продольном разрезе ковша совместно с задней частью днища 4 своеобразный треугольник 8-4-10. Вершина элементов 8-10 несет блоки 11 (установленные в промежутках между шнеками 8) с огибаемыми их канатами 12, которые одними своими концами соединены с боковыми пристенками передней части днища 3, а другими через пружины 13 с нижней частью задней стенки 10 (или консолью задней части днища 4, что не имеет принципиального значения). Промежуток между передней 3 и задней частями 5 днища в транспортном положении ковша (фиг. 1 и 2) заполнен подножевой плитой разгрузочным лотком 14, шарнирно, но свободно подвешенным к оси 5. В тыльной своей части элемент 14 соединен со штоками подднищевых (по отношению к задней части днища 4) гидроцилиндров 15. Предпочтительным является оборудование передней части днища 3 боковыми опорными на грунт катками 16 с закрепленными с ней вибраторами 17.

Работает устройство следующим образом. Из транспортного (фиг. 1-2) в положение начальной стадии копания (фиг. 3) ковш переводят вертикальным опусканием его относительно оборудованной задними колесами тяговой рамы. Поскольку конструктивное оформление этого приема известно, то графически этот механизм в данной заявке не представлен. Одновременно с вертикальным опусканием всего ковша воздействием на подднищевые гидроцилиндры 15 поворачивают плиту 14 и устанавливают ее в исходное для копания положение (фиг. 3). Затем воздействием на гидроцилиндры 7 и наружные рычаги 6 поворачивают внутри ковша сблокированную между собой систему конструктивных элементов: заднюю часть днища 4 заднюю стенку 10 и шнеки 8. С ними будет перемещаться и канатно-пружинная подвеска 12-13-11, обеспечивавшая до этого совместно с плитой-лотком 14 горизонтальное удержание в ковше передней части днища 3, которое при последующем воздействии на гидроцилиндры 7 будет перемещаться вниз, поворачиваясь при этом относительно шарнира своей подвески к передней торцовой стенке 2. Здесь несколько слов необходимо сказать о выборе указанной канатно-пружинной подвески. При переходе из положения фиг. 1 в положение фиг. 2 будет меняться расстояние между блоками 11 и точкой крепления канатов к боковым пристенкам передней части днища 3, в связи с чем для компенсации потерянного расстояния введены пружины 13. Предпочтительно также устанавливать перед пружинами 13 кратный канатный полиспаст, создающий при малом растяжении пружин большее удлинение канатов. Наличие пружин 13 необходимо еще и потому, что при загрузке передней части днища 3 грунтом естественно будет меняться и вес этого элемента, что будет компенсироваться опять же деформацией пружин 13. Следует отметить, что одновременное наложение двух факторов повышения веса элемента 3 и ослабления канатов 12 за счет перевода задней стенки 10 из фиг. 1 в положение фиг. 3 может привести к повышенному провисанию передней части днища 3 и возможному его контакту с поверхностью земли. Во избежание последнего в работу вступят опорные боковые катки 16, которые воспримут на себя совместную нагрузку от передней части днища и находящегося на нем грунта. Такое контактное с грунтом положение передней части днища 3 будет желательно еще и потому, что оно создаст наиболее низкое положение ее концевой кромки и, следовательно, более благоприятное заталкивание туда срезанного и поднимаемого подножевой плитой 14 грунта, проход которого в переднюю зону ковша к торцовой стенке 2 будет интенсифицироваться внутриковшовыми шнеками 8, создающими потолочную сферу его движения (фиг. 3). По мере наполнения пространства между передней частью днища 3 снизу и шнеками 8 сверху, последние следует, приподнимая, поворачивать, а после полного заполнения передней ковшовой зоны переводить в положение фиг. 4 для заполнения задней части днища ковша 4. Здесь предложенный ковш будет работать по подобию уже известных, выполненных, например, по авт. св. N 1406309. Однако известным приемом заполняется только задняя ковшовая зона. В то же время рассмотренная ранее функциональность заполнения передней ковшовой зоны, непосредственно вытекающая из нашего предложения, остается принципиально новой, что дает возможность, используя настоящее техническое решение, фактически удвоить длину современных скреперных ковшей, оставляя то, что было уже известно для задней ковшовой зоны, и принимая дополнительный ковшовый объем для передней его зоны. После заполнения ковша грунтом он из фиг. 4 воздействием на подднищевые гидроцилиндры 15 и тем самым закрытием лотка 14 переводится в положение фиг. 1. При этом лоток 14, перекрывающий концевую часть днища 3 (см. фиг. 1), окончательно зафиксирует груженое транспортное положение этого элемента и возьмет на себя (помимо канатно-пружинной подвески 12-13) часть его нагрузки. Разгрузка грунта из ковша осуществляется опусканием лотка 14, в результате чего грунт будет под действием своей гравитации высыпаться из средней части ковша. Одновременно интенсифицируют разгрузку грунта реверсивной работой шнеков 8 (прогоном грунта к днищу), после чего систему элементов 8-4-10 посредством гидроцилиндров 7 постепенно переводят, опять же как при копании, из фиг. 1 в положение на фиг. 3. При этом в работу вступают вибраторы 17 передней части днища 3, интенсифицирующие "стекание" грунта с этой части днища. Опорные катки 16 в этом случае на грунт не опираются. Графическое относительное положение всех элементов ковша при разгрузке из него грунта будет совпадать с фиг. 4 и 3, с одной лишь разницей режущие элементы грунтоприемного лотка 14 и опорные катки 16 не будут взаимодействовать с грунтом, т.е. весь ковш будет в большей мере поднят.

Технико-экономическое достоинство предлагаемого устройства состоит в следующем: снижении энергозатрат на заполнение ковша грунтом при копании, поскольку заполнение передней и средней зон ковша идет при минимально доступной для прохождения туда грунта высоте расположения заборных кромок передней части днища от режущих элементов подножевой плиты и возможностью широко варьируемого сближения с передней частью днища опускаемых в эту зону шнеков; кроме того, поток грунта в заднюю зону ковша является также направленным и лишенным на своем пути ненужных и неполезных обратных ходов, что имело место в прототипе и что дает предпосылки для использования предложенного ковша не только для средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049866C1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049868C1 |

| СКРЕПЕРНЫЙ АГРЕГАТ | 1991 |

|

RU2049863C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ СКРЕПЕРА | 1991 |

|

RU2049865C1 |

| КОВШ СКРЕПЕРА | 1989 |

|

RU2087624C1 |

| Ковш скрепера | 1989 |

|

SU1760027A1 |

| УСТРОЙСТВО ДЛЯ КОПАНИЯ СКРЕПЕРНЫМ КОВШОМ | 1990 |

|

RU2049862C1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049867C1 |

| Ковш скрепера | 1989 |

|

SU1819942A1 |

| Скреперный ковш | 1987 |

|

SU1502724A1 |

Использование: в скреперах с ковшами интенсифицирующего действия, производящими активное копание грунта с последующим его транспортированием и активной разгрузкой. Сущность изобретения: устройство включает боковые стенки, скрепленные с передней торцовой стенкой, к последней шарнирно подвешена передняя часть днища с боковыми открылками, подднищевыми вибраторами и опорными катками. Задняя чать днища имеет шарнирную к боковым стенкам подвеску и совместно со скрепленными с ней задней стенкой и продольными шнеками способна поворачиваться внутри ковша от наружных рычагов, соединенных с гидроцилиндрами их управления. Промежуток между передней и задней частями днища заполнен подножевой плитой разгрузочным лотком, управляемым гидроцилиндрами. Передняя часть днища связана с задней стенкой канатно-пружинной подвеской. 2 з.п.ф-лы, 4 ил.

| Ковш скрепера | 1984 |

|

SU1186741A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-10—Публикация

1991-04-02—Подача