Изобретение относится к землеройно-транспортной технике и может быть использовано для послойного интенсифицированного срезания грунта и активного наполнения им ковша с последующей транспортировкой на заданное расстояние и активной разгрузкой.

Известно устройство, включающее соединенную с тягачом и опертую на задние колеса несущую раму с вертикальными направляющими, в которых установлен и подвешен с помощью гидроцилиндров ковш при примыкании к средней его части вертикально расположенных в поперечной плоскости приводных шнеков с их режущими элементами, общим нижним грунтоприемным лотком и задним кожухом, скрепленным с днищем, передняя часть которого оборудована приводным разгрузочным лотком. В данном устройстве загрузочные шнеки располагаются ниже и выше днища ковша (т. е. они проходят сквозь это днище) вплоть до верхнего уровня его боковых стенок, интенсифицируя тем самым обе составляющих процесса копания срезание грунта и наполнение им ковша. Однако при всем положительном это несет в себя и определенные недостатки. Так шнеки, размещаясь по всей ширине ковша, в какой-то мере снижают его полезную вместимость. Далее, поскольку разгрузка грунта из задней зоны ковша производится здесь путем выдвижения задней торцовой стенки и протаскивания затем этого грунта через внутриковшовые шнеки, а разгрузка грунта из передней ковшовой зоны осуществляется выдвижением передней торцовой стенки, обе эти стенки в данном устройстве должны выполняться приводными, а задняя к тому же еще и в виде шнекового кожуха, что усложняет конструктивное оформление устройства в целом и повышает к тому же энергозатраты на проведение указанной выше разгрузочной операции.

Известно также устройство включающее соединенную с тягачом и опертую на задние колеса несущую раму с ковшом, выполненным при совместном креплении его днища, боковых и торцовых стенок, и расположенные в поперечной плоскости вертикальные шнеки с их режущими элементами, общим нижним грунтоприемным лотком и задним кожухом, при установке между боковыми стенками ковша снабженного механизмом продольного перемещения внутриковшового распределителя грунта и оборудовании днища примыкающими к торцовым стенкам разгрузочными лотками, соединенными посредством ползунно-рычажных механизмов с установленными на боковых стенках гидроцилиндрами двустороннего действия. При этом вертикальные шнеки выполнены здесь короткими, однако занимают они межэтажное перекрытие между размещенными на разных уровнях передней и задней частями днища, что в свою очередь снижает геометрическую и полезную емкость ковша, ввиду вынужденного для осуществления процесса резания грунта исключения передней нижней ковшовой зоны. Далее в качестве внутриковшового распределителя грунта в прототипе применен постоянно размещаемый в ковше поперечный захватный гребок, что ведет к необходимости отодвигания им в стороны все возрастающих в процессе наполнения ковша объемов грунтовых масс и возрастающей в связи с этим энергетической загрузкой этого гребка. И последнее. Используемый в прототипе (и аналоге тоже) принцип вертикального подъема груженого ковша относительно его несущей рамы также достаточно энергоемок, что и не требует какой-то повышенной мощности тягача (поскольку подъем ковша осуществляют при отсутствии копания), однако влечет за собой повышенную установочную мощность используемых гидроцилиндров подъема.

Цель изобретения состоит в повышении эффективности использования устройства, проявляемом в полезном использовании всей потенциально возможной геометрической емкости ковша, а также достижением равномерной энергетической загрузки внутриковшового распределителя грунта и снижением энергозатрат на перевод устройства из положения его копания в транспортное.

Достигается это посредством того, что в предлагаемом устройстве, включающем соединенную с тягачом и опертую на задние колеса несущую раму с ковшом, выполненным при совместном креплении его днища, боковых и торцовых стенок, и расположенные в поперечной плоскости вертикальные шнеки с их режущими элементами, общим нижним грунтоприемным лотком и задним кожухом, при установке между боковыми стенками ковша, снабженного механизмом продольного перемещения внутриковшового распределителя грунта и оборудовании днища, примыкающими к торцовым стенкам разгрузочными лотками, соединенными посредством ползунно-рычажных механизмов с установленными на боковых стенках гидроцилиндрами двустороннего действия, в отличие от его прототипа, шнеки размещены с примыканием их к внешней стороне торцовой и преимущественно задней стенки, с задним кожухом, выполненным на всю высоту ковша, при дополнительной установке переднего нижнего шнекового кожуха до перекрытия им единого для всех зон ковша днища и оборудовании шнеков механизмом их вертикального относительно ковша и скрепленной с ним несущей рамы перемещения, а также выполнении внутриковшового распределителя грунта в виде сблокированных лопастных метателей с вертикальными осями вращения и механизмом их общего вертикального внутриковшового погружения. Не все перечисленные выше отличительные признаки предложенного устройства являются не известными. Так, известно использование шнеков с высотой, превышающей высоту загружаемого ими ковша. Однако в предлагаемом объекте эти шнеки имеют совершенно новую компоновку со стыкуемым с ними ковшом и иное перекрытие их ограждаемыми кожухами. Широко известны также лопастные метатели грунта, но не с горизонтальным его метанием, при вертикальных осях вращения их лопастей и вертикальном перемещением всего метательного распределителя внутри ковша от его днища до уровня боковых стенок. Все это позволяет считать, исходя из нового функционирования заявляемого объекта (что будет раскрыто нами ниже), наличие в предложенном техническом решении критерия "существенные отличия".

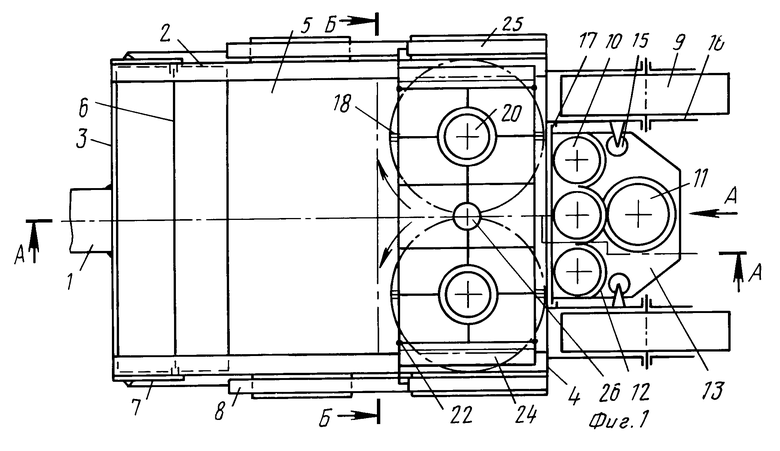

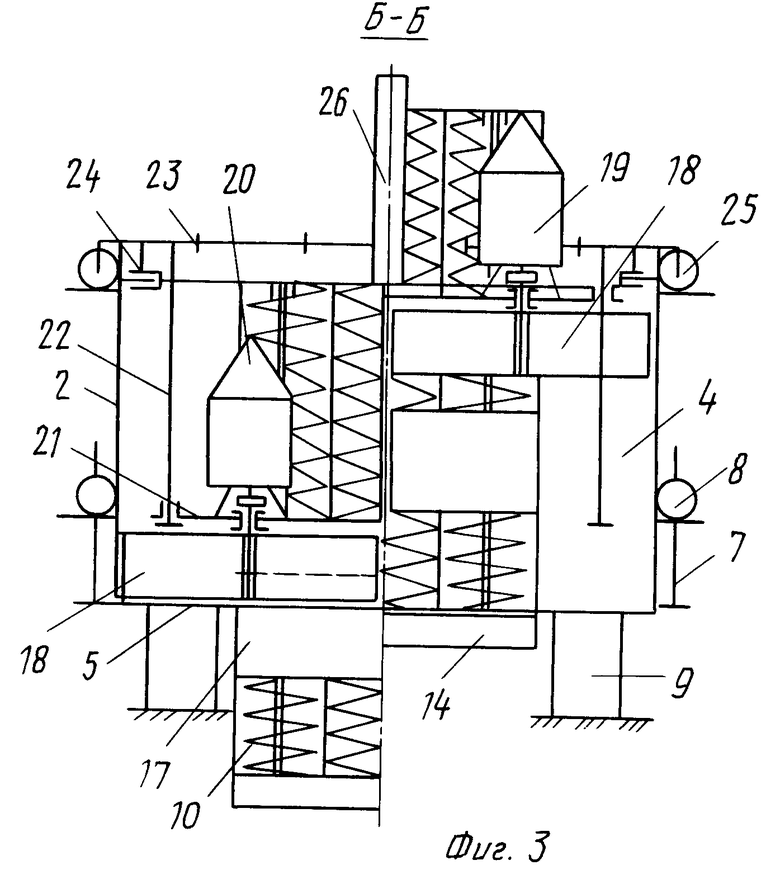

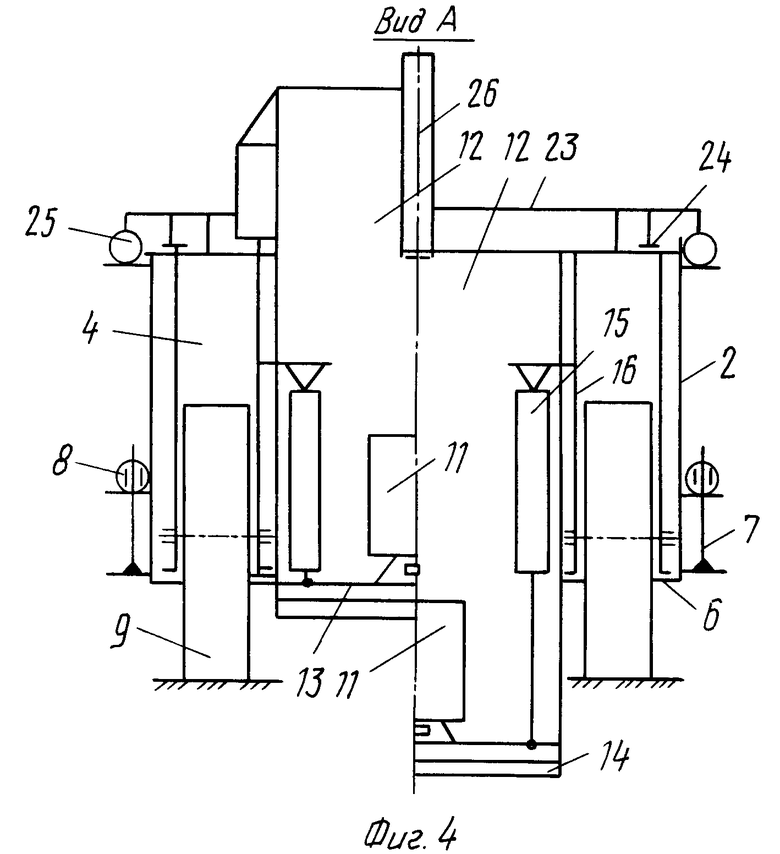

На фиг. 1 изображен вид устройства в плане; на фиг. 2 разрез по А-А на фиг. 1; на фиг. 3 разрез по Б-Б на фиг. 1; на фиг. 4 вид по стрелке А на фиг. 1.

Ввиду симметричности устройства относительно его продольной оси, правая его часть (по ходу движения скрепера) представлена при максимально опущенных относительно ковша и заглубленных в грунт шнеках и нижнем, примыкающим к днищу ковша положении метательного распределителя грунта (что характерно для начала копания грунта), в то время как левая часть устройства содержит максимально поднятые относительно ковша шнеки и метатель, что отвечает транспортному положению устройства в его груженом грунтом состоянии.

Устройство включает скрепленный с несущей рамой 1 правильной геометрической формы ковш, выполненный из скрепленных между собой боковых стенок 2 и торцовых стенок 3-4, а также днища 5 с двумя крайними и примыкающими к торцовым стенкам разгрузочным лоткам 6, которые с помощью скрепленных с ними наружных рычагов 7 и посредством ползунов (как и в прототипе) соединены со штоками установленных на боковых стенках 2 гидроцилиндров двустороннего действия 8. В задней части ковш опирается на колеса 9, между которыми в поперечной плоскости устройства смонтированы вертикальные шнеки 10 с их общим приводом вращения 11. При этом шнеки 10 (в данном случае их три) на всю их высоту, превышающую высоту задней торцовой стенки 4 и всего ковша, закрыты задним кожухом 12, облегающим каждый шнек в отдельности при их общих крайних боковых стенках, введенных (обозначены пунктиром на фиг. 2) в направляющие задней торцовой стенки 4. В нижней своей части шнеки 10 оперты на плиту 13, служащую одновременно и корпусом зубчатого редуктора их привода от двигателя 11. В передней части плита 13 скреплена с нижним грунтоприемным лотком 14, оборудованным режущими элементами, которые присущи и нижним открытым и контактирующим с забойным грунтом периферийным частям шнеков 10. Плита 13 совместно со шнеками 10 и их приводом 11 подвешена с помощью гидроцилиндров 15 к задней торцовой стенке 4 и перпендикулярно к ним расположенным боковым рамам 16. Гидроцилиндры 15 совместно с ползунами-направляющими, роль которых возложена на подвижный в вертикальной плоскости задний шнековый кожух 12 и неподвижную заднюю стенку 4 (фиг. 1 и 2), составляют механизм вертикального перемещения шнеков относительно ковша и скрепленной с ним несущей рамы. Помимо заднего криволинейного кожуха 12 шнеки 10 снабжены дополнительным плоским передним кожухом 17, размещенным в плоскости указанных выше ползунов, и при заглублении шнеков 10 в грунт, перекрывающим по высоте днище 5. При этом установка нижней кромки переднего кожуха 17 определяется эксплуатационной характеристикой устройства: минимальным присутствием предшнековой призмы волочения уже срезанного грунта и предотвращением его разбрасывания в стороны при вертикальном шнековании. Внутри ковша размещен распределитель грунта блок метателей, включающий два лопастных ротора 18 (в данном случае каждый ротор состоит из 4-х лопастей) с вертикальными осями их вращения, соединенных с двигателями 19, защищенными сверху от возможного попадания на них грунта колпаками 20. Состыкованные системы элементов 18-19-20 опираются на нижнюю площадку 21, законтактированную с вертикальными направляющими 22, скрепленными с верхней опорной площадкой 23, ползунно законтактированной в свою очередь с горизонтальными направляющими 24, скрепленными с боковыми стенками 2 ковша. При этом верхняя опорная площадка 23 соединена со штоками боковых верхних горизонтально размещенных гидроцилиндров 25, в то время как этажно расположенные площадки 21-23 соединены между собой штоком вертикального гидроцилиндра 26, закрепленного на верхней площадке 23.

Устройство работает следующим образом. Для обеспечения процесса копания грунта при поступательном перемещении всего скрепера воздействием на штоки гидроцилиндров 15 из транспортного положения (для которого характерны поднятые шнеки 10) производят опускание плиты 13 до заглубления ножей грунтоприемного лотка 14 и режущих элементов шнеков 10 в грунт. При этом метатели 18 должны находиться в самом нижнем положении по отношению к днищу 5. Срезание грунта и его вертикальное транспортирование шнеками совпадает по своему функционированию с прототипом. При этом увеличение высоты подъема грунта от ножей 14 до днища 5 во избежание, как было уже сказано, скопления грунта перед шнеками, компенсируется наличием плоского переднего шнекового кожуха 17. Поскольку последний перекрывает поверху днище 5, шнеки 10 начнут разгружаться в ковш, начиная с верхней кромки этого кожуха 17. Чтобы грунт попадал в этом случае на лопатки 18 метателей, их нижняя площадка 21 должна быть минимально свободной для просыпания через нее грунта и выполненной из состыкованных между собой ребер жесткости без листового их закрытия. По конструктивной с ней аналогией выполнена и верхняя площадка 23 (как это показано на фиг. 1), однако последнее не является обязательным, поскольку площадка 23 вниз не перемещается и к вертикальной загрузке ковша грунтом непосредственного отношения не имеет. Принятая в устройстве технология загрузки ковша грунтом предусматривает постепенный подъем системы элементов 18-21-19 по направляющим 22 по мере заполнения ковша продольными грунтовыми слоями. При этом формирование таких слоев по всей длине ковша производится лопатками метателей при "засасывании" ими грунта от шнеков и отбрасывании этого грунта в район передней стенки 3, что достигается противоположным вращением лопастей 18, как это зафиксировано на фиг. 1. Толщина укладываемых слоев грунта определяется высотой лопаток метателя, которые в процессе такого послойного наполнения ковша производят от гидроцилиндров 25 свои возвратно-поступательные перемещения. После каждого такого послойного засыпания площади ковша блок метателей 18-21-19 с помощью гидроцилиндра 26 дискретно поднимают на следующую "захватку" и т.д. до полного (до верхнего уровня боковых стенок 2) заполнения ковша грунтом, после чего метатели 18 оставляют в самом верхнем их положении (по длине ковша не имеет значения, где именно) и поднимают шнеки 10 до упора их грунтоприемного лотка 14 к днищу 5 (как это показано на правой части фиг. 3 и левой части фиг. 4). В этом положении весь скреперный агрегат транспортируется к месту разгрузки его ковша, которая осуществляется за счет воздействия штоков гидроцилиндров 8 на рычаги 7, которые при переводе из наклонного в вертикальное их положение открывают оба разгрузочных днищевых лотка 6 и тем самым позволяют, как и в прототипе, разгрузиться находящемуся в этих ковшовых зонах грунту за счет чистой его гравитации. Грунт из центральной зоны ковша будет разгружаться за счет работы метателей 18 при их возвратно-поступательном перемещении вдоль днища ковша, но в диапазоне близлежащих границ лотков 6. При этом каждое перемещение блока метателей по горизонтали целесообразно совмещать с изменением направления вращения их лопастей, чего не надо было делать при загрузке ковша, так как метатели перемещали тогда грунт только однонаправленно от задней стенки 4. При разгрузке ковша им надо подавать грунт уже в обе стороны вправо и влево. В этом случае при горизонтальном перемещении метателей влево вращение их лопастей должно отвечать направлению, характерному для операции наполнения ковша и отмеченному на фиг. 1. При перемещении метателей вправо вращение их лопастей необходимо одновременно реверсировать на обратное. После каждого такого перемещения метателей влево вправо и освобождении от них грунта, их опускают по направляющим 22 на новую "разгрузочную захватку" и т.д. до полного освобождения ковша от грунта, после чего лотки 6 закрывают, и в этом положении при поднятых шнеках 10 и плите 13 и опущенных к днищу метателях 18 весь скреперный агрегат транспортируют в порожнем состоянии за новой порцией грунта.

Технико-экономическое достоинство предложенного устройства состоит в повышении эффективности его использования, что проявляется в:

1. Полезном использовании всей потенциально возможной геометрической емкости ковша. Так перенос шнеков из-под средней части днища ковша позволил геометрически увеличить подлежащую заполнению грунтом переднюю нижнюю ковшовую зону. Кроме того, установка шнеков и их приводного устройства вне ковша за его задней стенкой и между задними опорными колесами позволила полезно "загрузить" это пространство и тем самым "разгрузить" от этого и полезно использовать опять же для грунтового заполнения уже заднюю ковшовую зону.

2. Равномерной энергетической загрузке внутриковшового распределителя грунта, который при принятой шнековой подаче грунта в заднюю зону ковша доставляет грунт во все остальные удаленные ковшовые зоны, находясь все это время в близлежащей к шнекам и средней зонах ковша при вращении своих лопастей и постепенном подъеме всего метательного аппарата от уровня днища до верхних кромок боковых стенок ковша.

3. Снижении энергозатрат на перевод устройства из положения копания в транспортное, ибо здесь, в отличие от прототипа, следует поднимать не весь заполненный грунтом тяжелый ковш, а только шнеки с их приводом. Последнее упрощает и конструкцию предложенного устройства в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049868C1 |

| СКРЕПЕРНЫЙ АГРЕГАТ | 1991 |

|

RU2049863C1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049866C1 |

| КОВШ СКРЕПЕРА | 1991 |

|

RU2049864C1 |

| УСТРОЙСТВО ДЛЯ КОПАНИЯ СКРЕПЕРНЫМ КОВШОМ | 1990 |

|

RU2049862C1 |

| Ковш скрепера | 1989 |

|

SU1819942A1 |

| КОВШ СКРЕПЕРА | 1989 |

|

RU2087624C1 |

| Ковш скрепера | 1989 |

|

SU1760027A1 |

| СКРЕПЕРНЫЙ КОВШ | 1991 |

|

RU2049867C1 |

| Ковш скрепера | 1990 |

|

SU1710670A1 |

Использование: послойное срезание грунта с активным наполнением им ковша и активной разгрузкой. Сущность изобретения: между боковыми стенками ковша установлен внутриковшевый распределитель грунта, который выполнен в виде сблокированных приводных лопастных метателей с вертикальными осями вращения и механизмом их общего вертикального внутриковшового погружения. На днище имеются примыкающие к торцовым стенкам разгрузочные лотки. Последние соединены ползунно-рычажными механизмами с гидроцилиндрами двухстороннего действия, установленными на боковых стенках. К внешней стороне торцовой и преимущественно задней стенке примыкают шнеки. Шнеки имеют механизм их общего вертикального перемещения. Задний кожух превышает высоту ковша, у которого имеется дополнительный передний нижний шнековый кожух. 4 ил.

РАБОЧЕЕ ОБОРУДОВАНИЕ СКРЕПЕРА, включающее соединенную с тягачом и опертую на задние колеса несущую раму с ковшом, выполненным при совместном креплении его днища, боковых и торцевых стенок, и расположенные в поперечной плоскости вертикальные шнеки с их режущими элементами, общим нижним грунтоприемным лотком и задним кожухом, отличающееся тем, что, с целью повышения эффективности его использования, ковш снабжен внутриковшовым распределителем грунта с механизмом его продольного перемещения, а днище имеет примыкающие к торцевым стенкам разгрузочные лотки, соединенные посредством ползунно-рычажных механизмов с установленными на боковых стенках гидроцилиндрами двустороннего действия, при этом шнеки размещены с примыканием их к внешней стороне торцевой и преимущественно задней стенке, задний кожух выполнен на всю их высоту и превышает высоту ковша, который снабжен дополнительным передним нижним шнековым кожухом с перекрытием последним единого для всех зон ковша днища, а сами шнеки относительно ковша и скрепленной с ним несущей рамы имеют механизм из общего вертикального перемещения, причем внутриковшовый распределитель грунта установлен между боковыми стенками ковша и выполнен в виде сблокированных приводных лопастных метателей с вертикальными осями вращения и механизмом их общего вертикального внутриковшового погружения.

| Скрепер | 1989 |

|

SU1661292A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-10—Публикация

1991-04-02—Подача