Изобретение относится к энергетике и может быть использовано в устройствах, потребляющих жидкое топливо.

Известна система подачи жидкого топлива, содержащая топливный бак с топливоподводящим трубопроводом, размещенным в нижней части бака, заборным патрубком и последовательно подключенными к нему насосом и форсункой, на конце топливоподводящего трубопровода установлено сопло, расположенное напротив заборного патрубка [1]

Недостатком известной системы является ограниченность ее применения из-за необходимости наличия постоянно функционирующего топливоподводящего трубопровода. Возвратный топливоподводящий трубопровод не во всех случаях способен обеспечить поступление топлива в требуемом количестве и, кроме того, он часто используется для обогрева бака, что связано с определенными трудностями.

Кроме того, известна система подачи жидкого топлива, являющаяся наиболее близкой по технической сущности и достигаемому положительному эффекту к предлагаемой, содержащая расходный бак, в котором заборные патрубки подключены к топливному трубопроводу через горизонтальный коллектор, а входные концы их направлены вверх и расположены на разной высоте. К топливному трубопроводу последовательно подсоединены насос, диспергатор и форсунка [2]

Недостатком указанной системы является ее низкая надежность, так как при использовании сильно обводненного топлива вода может располагаться в нижней части расходного бака, а ее уровень быть выше входных концов всех заборных патрубков. В данном случае в горизонтальный коллектор будет поступать вода без топлива, в результате чего произойдет срыв работы форсунок. Кроме того, объем топлива в расходном баке, находящийся ниже заборных патрубков, превращается в "мертвый" запас, который невозможно откачать в систему подачи.

Целью изобретения является повышение надежности работы системы путем стабилизации подачи топлива.

Это достигается тем, что в баке дополнительно расположены поплавок и подвижная заборная труба с поперечным сечением произвольной формы, одним концом прикрепленная к поплавку, а другим к расположенному в нижней части топливного бака концу заборного трубопровода, причем на боковой поверхности заборной трубы выполнены сквозные отверстия.

Соединение подвижной заборной трубы с концом заборного трубопровода может быть выполнено шарнирным или гибким, прикрепленный к поплавку конец подвижной заборной трубы с возможностью его открытия или закрытия.

Длина l заборной трубы и расстояние L между верхним и нижним предельными уровнями бака связаны неравенством l≥L, причем L a-b.

Подвижная заборная труба может быть выполнена с переменной площадью поперечного сечения.

При этом площадь поперечного сечения заборной трубы в месте прикрепления к поплавку меньше, чем в месте присоединения к заборному трубопроводу. Кроме того, подвижная заборная труба образована из двух или более последовательно соединенных друг с другом труб, причем трубы выполнены с различной площадью поперечного сечения, но каждая из них выполнена с постоянной площадью поперечного сечения. При этом труба, имеющая наименьшую площадь поперечного сечения, прикреплена к поплавку, а труба, имеющая наибольшую площадь поперечного сечения, присоединена к концу заборного трубопровода.

Поставленная цель достигается также и тем, что выполнено соотношение ≥

≥  (1) где S площадь наибольшего поперечного сечения трубы;

(1) где S площадь наибольшего поперечного сечения трубы;

Р периметр наибольшего поперечного сечения трубы;

μ- динамическая вязкость топлива в наиболее прогретом месте бака;

h расстояние между двумя наиболее близкими отверстиями в трубе;

j объемный расход жидкости через систему подачи топлива;

ΔР допустимый перепад давления на заборном устройстве.

ΔР Ратм + ρgH-Pсопр-Ps, (2) где Ратм атмосферное давление;

ρ- плотность топлива;

g ускорение свободного падения;

Н разница между нижним предельным уровнем бака и уровнем расположения входного патрубка насоса;

Рсопр гидравлическое сопротивление заборного трубопровода при объемном расходе j;

Ps давление кипения жидкого топлива при имеющейся в наименее прогретом месте бака температуре.

Отношение расстояния между двумя наиболее удаленными друг от друга отверстиями или расстояния между наиболее удаленным от конца трубы отверстием и открытым концом трубы к расстоянию между верхним и нижним предельными уровнями бака равно не менее минимально возможной объемной доли воды в топливно-водяной смеси в баке.

Расстояние между двумя наиболее удаленными друг от друга отверстиями или расстояние между наиболее удаленным от конца трубы отверстием и открытым концом труба равно не менее 0,04 расстояния между верхним и нижним предельными уровнями бака.

Кроме того, отверстия, выполненные по длине поворотной заборной трубы, имеют различную площадь поперечного сечения.

Площадь поперечного сечения отверстия, находящегося ближе к поплавку, больше площади поперечного сечения более удаленного от поплавка отверстия.

Отверстия с одинаковой площадью поперечного сечения распределены по длине подвижной заборной трубы с одинаковым шагом, отверстия, выполненные по длине подвижной заборной трубы, имеют эллипсовидную или круглую форму, а отверстия, выполненные по длине подвижной заборной трубы, имеют щелевидную форму.

Кроме того, выполнено соотношение

P1≅

(3) где P' периметр отверстия, наиболее близкого к концу заборного трубопровода;

(3) где P' периметр отверстия, наиболее близкого к концу заборного трубопровода;

ν- кинематическая вязкость топлива в наиболее прогретом месте бака.

Отверстия снабжены защитными решетками.

Выполнено соотношение ≥

≥

(4) где

(4) где  суммарная площадь отверстий и расположенного возле поплавка открытого конца трубы.

суммарная площадь отверстий и расположенного возле поплавка открытого конца трубы.

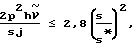

Выполнено также соотношение ≅ 2,8

≅ 2,8 (5) где ν- кинематическая вязкость воды в наиболее прогретом месте бака;

(5) где ν- кинематическая вязкость воды в наиболее прогретом месте бака;

S*- площадь наименьшего отверстия.

Кроме того, поворотная заборная труба жестко присоединена к перпендикулярному отрезку трубы, один конец которого закрыт, а другой сопряжен с концом заборного трубопровода через соединение, допускающее его вращение, причем оба конца отрезка трубы соединены с неподвижными частями бака соединением, предотвращающим их перемещение в плоскости, перпендикулярной этому отрезку трубы.

Система дополнительно содержит диспергатор, подключенный к трубопроводу до или после насоса.

Поплавок скреплен с верхней частью бака гибким элементом. В варианте исполнения свободный конец гибкого элемента выведен за пределы бака.

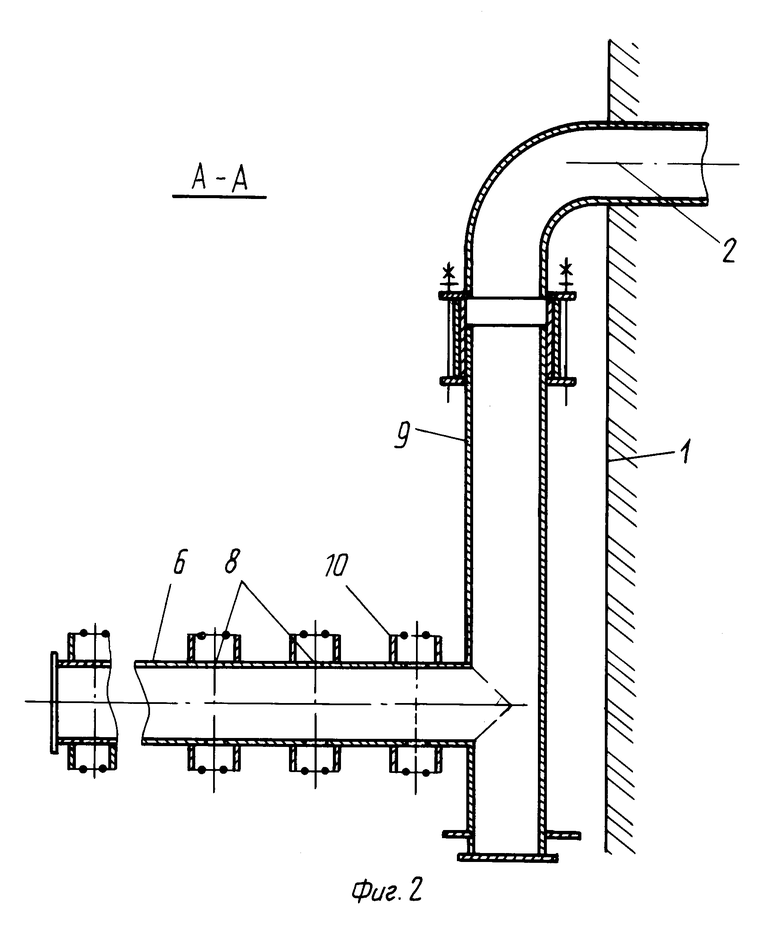

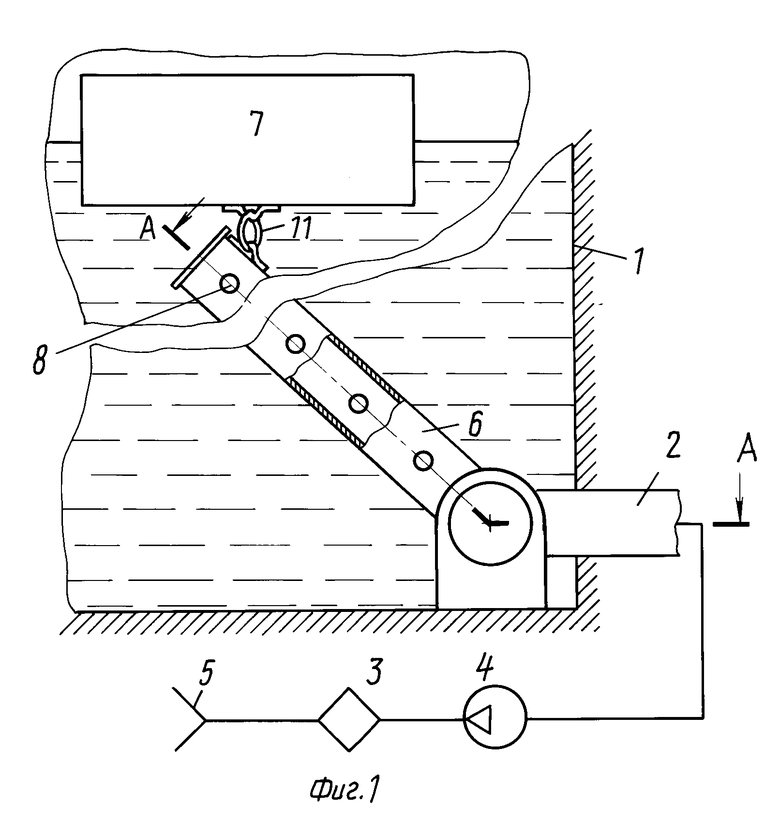

На фиг.1 изображена система подготовки и подачи жидкого топлива; на фиг. 2 разрез поворотной трубы и узла ее сопряжения с заборным трубопроводом.

Система содержит бак 1, подключенный к нижней части бака 1 заборный трубопровод 2, подключенные к трубопроводу 2 в произвольном порядке диспергатор 3 и насос 4 и подключенную к ним форсунку 5. В баке 1 расположена подвижная заборная труба 6, одним концом прикрепленная к поплавку 7, а другим присоединенная к расположенному в нижней части топливного бака 1 концу заборного трубопровода 2 посредством шарнирного или гибкого соединения. По длине трубы 6 выполнены отверстия 8. Узел сопряжения заборной трубы 6 с заборным трубопроводом 2 состоит из перпендикулярно расположенного относительно трубы 6 отрезка трубы 9, один конец которого закрыт, а другой связан через соединение, допускающее его вращение, с концом заборного трубопровода 2. При работе системы топливо и вода, которые могут располагаться слоями в баке 1, через отверстия 8 поступают в заборную трубу 6, где и происходит их смешение. Грубая топливно-водяная смесь насосом 4 подается в диспергатор 3, а образовавшаяся в последнем топливно-водяная эмульсия на форсунку 5. При изменении уровня жидкости в баке 1 заборная труба 6 изменяет свое положение при посредстве поплавка 7 и таким образом постоянно находится в погруженном состоянии. Для того, чтобы падение давления по длине заборной трубы 6 было небольшим, она должна иметь достаточно большой гидравлический диаметр. Чтобы не было забора с одного, пусть даже самого верхнего уровня, конец заборной трубы 6 можно закрыть.

В процессе эксплуатации может случится так, что отверстия 8 в заборной трубе 6 засоряются. Их прочистка при заполненном баке 1 связана с определенными трудностями. Для предотвращения простоя предлагается конец заборной трубы 6 выполнить с возможностью открывания. Систему подачи жидкого топлива можно эксплуатировать и с открытым концом заборной трубы 6 (однако цель изобретения при этом не будет достигаться) до тех пор, пока не появится возможность прочистки отверстий.

Для того, чтобы жидкость забиралась со всех уровней бака 1 равномерно (это не обязательно, но желательное условие работы), заборная труба 6 должна быть достаточно длинной, т.е. ее длина должна составлять не менее расстояния между верхним и нижним предельными уровнями бака 1.

В резервуаре большой емкости заборная труба 6 должна быть достаточно длинной, а значит и тяжелой. Для того, чтобы сделать конструкцию менее металлоемкой предлагается различные участки заборной трубы 6 выполнить разного поперечного сечения.

При ламинарном режиме течения жидкости (а именно такой режим будет осуществляться в заборной трубе 6) падение давления на длине трубы 6 составляет

ΔP  ·

·

(6) где l длина трубы;

(6) где l длина трубы;

D 4S/P ее гидравлический диаметр;

S площадь поперечного сечения трубы;

Р периметр трубы;

ϕ- коэффициент, учитывающий геометрическую форму канала (для круглой трубы ϕ= 1, для плоского канала ϕ= 1,5);

v средняя по сечению скорость жидкости;

Re критерий Рейнольдса;

ν- кинематическая вязкость

или

ΔP  32ϕμ

32ϕμ  где i объемный расход жидкости через трубу;

где i объемный расход жидкости через трубу;

μ- динамическая вязкость жидкости.

Пусть в заборной трубе 6 имеются всего два отверстия 8. Расстояние между ними h. Пусть в дальнее от заборного трубопровода 2 отверстие 8 входит поток жидкости i j/2, где j объемный расход жидкости через систему подачи топлива. Падение давления на участке заборной трубы 6 длины h не должно превосходить допустимого перепада давления ΔР на заборном устройстве

ΔP ≥  16ϕμ

16ϕμ  или, учитывая, что ϕ≥1, а D 4S/P

или, учитывая, что ϕ≥1, а D 4S/P ≥

≥

При идеальном отстаивании воды в полном баке 1 отношение толщины слоя последней к расстоянию между верхним и нижним предельными уровнями бака 1 будет равно объемной доли воды в баке. Поэтому отношение расстояния между двумя наиболее удаленными друг от друга отверстиями 8 или расстояние между наиболее удаленным от конца трубы 6 отверстием 8 и открытым концом трубы 6 должно составлять не менее объемной доли воды в водотопливной смеси в баке.

При сливе мазута из цистерн с разогревом "открытым" паром происходит его обводнение до 4-10% а при разогреве высоковязких мазутов в зимнее время до 15-20%

Поэтому расстояние между двумя наиболее удаленными друг от друга отверстиями 8 или расстояние между наиболее удаленным от конца трубы 6 отверстием 8 и открытым концом трубы 6 должно составлять не менее одной двадцать пятой (1/25 соответствует обводнению на 4%) расстояния между верхним и нижним предельными уровнями бака 1.

Как известно, перепад давления на любом гидравлическом сопротивлении можно представить как

ΔP ζ  (7) где ζ- коэффициент гидродинамического (местного) сопротивления (является в общем случае функцией формы, v, ρ иν );

(7) где ζ- коэффициент гидродинамического (местного) сопротивления (является в общем случае функцией формы, v, ρ иν );

ρ- плотность жидкости;

V ее средняя скорость через выбранное (согласованное с ζ) сечение.

Коэффициент гидродинамического сопротивления ζ в широком диапазоне чисел Рейнольдса может быть представлен как

ζ= ζ1 + ζ2 (8) где ζ1- коэффциент местного сопротивления при ламинарном режиме (малые числа Re);

ζ2- коэффициент местного сопротивления при большом Re (автомодельный режим).

По формуле Вюста (для круглого отверстия в тонкой стенке)

ζ1=  где Re

где Re ,

,

v средняя скорость в отверстии;

d диаметр отверстия.

Известно, что ζ2= 2,8.

В результате

ζ  + 2,8 (9)

+ 2,8 (9)

Обозначим Reпр такое Re, при котором ζ1 ζ2. Из формулы (9) Reпр= 9, или Reпр=

, т.е.

, т.е.

Pпр=

где Sпр площадь отверстия 8, при котором ζ1 ζ2

где Sпр площадь отверстия 8, при котором ζ1 ζ2

Рпр его периметр;

i объемный поток жидкости через отверстие 8.

Для того, чтобы поступление воды и топлива в заборный трубопровод 2 было пропорционально их содержанию в баке 1, скорость течения жидкости через отверстия 8 не должна зависеть от вязкости последней, т.е. должен наблюдаться автомодельный режим течения. Для этого необходимо, чтобы ζ2 > ζ1 или Re > 9, или Pпр≅

(считается, что весь поток i проходит через одно отверстие). Во время эксплуатации в бак 1 может случайно попасть какой-либо мусор. Чтобы этот мусор не закупорил отверстия 8 в заборной трубе 6, предлагается снабдить их защитными решетками 10.

(считается, что весь поток i проходит через одно отверстие). Во время эксплуатации в бак 1 может случайно попасть какой-либо мусор. Чтобы этот мусор не закупорил отверстия 8 в заборной трубе 6, предлагается снабдить их защитными решетками 10.

Коэффициент гидравлического сопротивления для входа из бака 1 в трубу 6, заделанную заподлицо со стенками, равен 1/2, т.е.

ΔP

или Sоткр=

или Sоткр=

где Sоткр площадь открытого конца трубы;

где Sоткр площадь открытого конца трубы;

i поток через открытый конец трубы.

Так как коэффициент гидравлического сопротивления для отверстия в плоской стенке превосходит 1/2 (он равен 2,8), то последнюю формулу можно записать в виде неравенства ≥

≥  где под

где под  следует понимать суммарную площадь отверстий 8 и открытого конца трубы 6 около поплавка 7, а под j-объемный расход жидкости через систему подачи топлива.

следует понимать суммарную площадь отверстий 8 и открытого конца трубы 6 около поплавка 7, а под j-объемный расход жидкости через систему подачи топлива.

Так как для отверстия 8 в трубе 6 Re > 9 (это сделано для того, чтобы получить автомодельный режим течения), то вместо формулы (9) можно записать

ζ≈ζ2= 2,8 (10)

Из (7) перепад давления на отверстии

ΔPотв= 2,8  2,8

2,8  где i объемный расход жидкости через систему подачи топлива (считается, что вся жидкость проходит через одно отверстие);

где i объемный расход жидкости через систему подачи топлива (считается, что вся жидкость проходит через одно отверстие);

S* площадь отверстия.

Пусть в заборной трубе 6 имеются всего два отверстия 8 с расстоянием h между ними, в дальнее от заборного трубопровода 2 отверстие 8 входит поток жидкости i . Тогда падение давления на трубе 6 составит

. Тогда падение давления на трубе 6 составит

ΔPтрубы=  16 νρ

16 νρ

h 16 νρ

h 16 νρ  P2hνρ

P2hνρ

Это падение давления должно быть не больше падения давления на отверстии 8, так как сопротивление течению в трубе 6 зависит от вязкости жидкости, а мы хотим получить автомодельный режим

ΔРтрубы≅ΔРотв ≅ 2,8

≅ 2,8

Как известно, диспергатор 3 улучшает качество сжигания водотопливной смеси. Именно поэтому его целесообразно использовать с заборной трубой 6 совместно.

В процессе эксплуатации может потребоваться либо прочистка отверстий 8 в заборной трубе 6, либо ремонт поплавка 7 (например, в случае его разгерметизации). Для этого предлагается прикрепить к поплавку 7 гибкий элемент (например, трос 11), за который его можно будет вытащить для проведения ремонта или осмотра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР | 1993 |

|

RU2047020C1 |

| ВИБРОИЗОЛЯТОР | 1991 |

|

RU2009384C1 |

| ВИБРОИЗОЛЯТОР | 1991 |

|

RU2006715C1 |

| УСТРОЙСТВО ДЛЯ ЗАБОРА ТОПЛИВА ИЗ ТОПЛИВНЫХ КАРТРИДЖЕЙ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИСОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2702395C1 |

| СМЕСИТЕЛЬ ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2313000C2 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД С УПРАВЛЯЕМОЙ СКОРОСТЬЮ ДВИЖЕНИЯ | 2006 |

|

RU2318158C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2011 |

|

RU2469199C1 |

| Топливозаборник | 2017 |

|

RU2662106C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДЫМНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2015385C1 |

| Топливный бак транспортного средства | 1981 |

|

SU1008018A1 |

Использование: в устройствах, потребляющих жидкое топливо. Сущность изобретения: система содержит бак 1, подключенный к нижней части бака 1 заборный трубопровод 2, подключенные к трубопроводу 2 в произвольном порядке диспергатор 3 и насос 4, и подключенную к ним форсунку 5. В баке 1 расположена подвижная заборная труба 6, одним концом прикрепленная к поплавку 7, а другим присоединенная к расположенному в нижней части топливного бака 1 концу заборного трубопровода 2 посредством соединения, допускающего поворот трубы 6. По длине трубы 6 выполнены отверстия 8. Узел сопряжения заборной трубы 6 с заборным трубопроводом 2 состоит из перпендикулярно расположенного относительно трубы 6 отрезка трубы, один конец которого закрыт, а другой связан через соединение, допускающее его вращение, с концом заборного трубопровода 2. 2 з.п. ф-лы, 2 ил.

l ≥ L,

причем L a b,

где a 0,8 высоты бака;

b расстояние между днищем бака и местом соединения заборной трубы с концом заборного трубопровода.

где s площадь наибольшего поперечного сечения трубы;

p периметр наибольшего поперечного сечения трубы;

μ динамическая вязкость топлива в наиболее прогретом месте бака;

h расстояние между двумя наиболее близкими отверстиями в трубе;

j объемный расход жидкости через систему подачи топлива;

DP допустимый перепад давления на заборном устройстве,

ΔP = Pатм+ρgH-Pсопр-PS,

где Pатм атмосферное давление;

ρ плотность топлива;

q ускорение свободного падения;

H разница между нижним предельным уровнем бака и уровнем расположения входного патрубка насоса;

Pсопр гидравлическое сопротивление заборного трубопровода при объемном расходе j;

Ps давление кипения жидкого топлива при имеющейся в наименее прогретом месте бака температуре.

где p′ периметр отверстия, наиболее близкого к концу заборного трубопровода;

ν кинематическая вязкость топлива в наиболее прогретом месте бака.

где  суммарная площадь отверстий и расположенного возле поплавка открытого конца трубы.

суммарная площадь отверстий и расположенного возле поплавка открытого конца трубы.

где  кинематическая вязкость воды в наиболее прогретом месте бака;

кинематическая вязкость воды в наиболее прогретом месте бака;

s* площадь поперечного сечения наименьшего отверстия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система подачи жидкого топлива | 1979 |

|

SU802714A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-12-10—Публикация

1993-04-07—Подача