Изобретение относится к двигателестроению, в частности к системам производства, распределения и очистки углеводородного топлива, и может быть использовано для повышения качества как стандартного, так и некондиционного топлива путем очистки его от смол.

Наиболее близким к заявляемому изобретению по совокупности признаков является способ обработки дизельного топлива и установка для его осуществления (см. патент RU №2196902 C1, МПК 7 F02B 47/02, F02M 443/00), содержащая емкость для топливной смеси, емкость для воды, предварительный смеситель, входные патрубки которого сообщены с емкостями для воды и топлива, насос, вход которого сообщен с выходным патрубком смесителя, и бак-отстойник, которая снабжена роторным аппаратом с модуляцией потока, вход его сообщен через фильтр грубой очистки с выходом насоса, а выход трубопроводом сообщен с емкостью для топливной смеси и с отстойником, входной патрубок для забора топливной смеси размещен в емкости с топливной смесью и выполнен в виде вертикально либо наклонно расположенной трубы с общей площадью проходного сечения, равной или большей площади поперечного сечения трубы.

Основным недостатком известной установки для обработки топлива является ее неэффективность, так как после очистки топлива на этапе разделения отделившуюся смесь избыточной воды и тяжелых фракций углеводородного топлива, то есть часть самого топлива, утилизируют в окружающую среду, что нецелесообразно с экологической точки зрения.

Техническим результатом предлагаемого изобретения является повышение качества как стандартного, так и некондиционного топлива, а также повышение экологической безопасности при утилизации продуктов очистки топлива.

Указанный технический результат достигается тем, что устройство для обработки углеводородного топлива содержит емкость для топливной смеси, расходную емкость для воды, предварительный смеситель, входные патрубки которого сообщены с емкостями для воды и топлива, насос, вход которого сообщен с выходным патрубком смесителя, бак-отстойник, роторный аппарат с модуляцией потока, вход которого сообщен через фильтр грубой очистки с выходом насоса, а выход трубопроводом сообщен с емкостью для топливной смеси и с баком-отстойником, входной патрубок для забора топливной смеси размещен в емкости с топливной смесью и выполнен в виде вертикально либо наклонно расположенной трубы, на боковой поверхности которой выполнены радиальные отверстия на разных расстояниях от дна емкости. В бак-отстойник установлены на высоте 0,85h и 0,5h, где h - высота уровня топлива от дна бака-отстойника, заборные трубки, соединенные через вентили с топливным насосом и далее с потребителем. Дно бака-отстойника через вентиль соединено с камерой сгорания потребителя. Такой забор топлива из бака-отстойника выполнен, потому что на разном уровне располагается топливо разного качества и состава.

Сущность предлагаемого устройства состоит в том, что утилизация продуктов очистки топлива происходит путем сброса продуктов очистки топлива (смеси избыточной воды и тяжелых фракций топлива) в камеру сгорания потребителя через соответствующий вентиль. Забор топлива из бака-отстойника применен с разных уровней, что позволяет подавать топливо разного качества. С уровня 0,85h, то есть с верхней части бака, к потребителю подается очищенное топливо, с уровня 0,5h уже забирается водно-топливная смесь, что зависит от температуры потребителя. Забор осуществляется через заборные трубки и регулируется с помощью соответствующих вентилей.

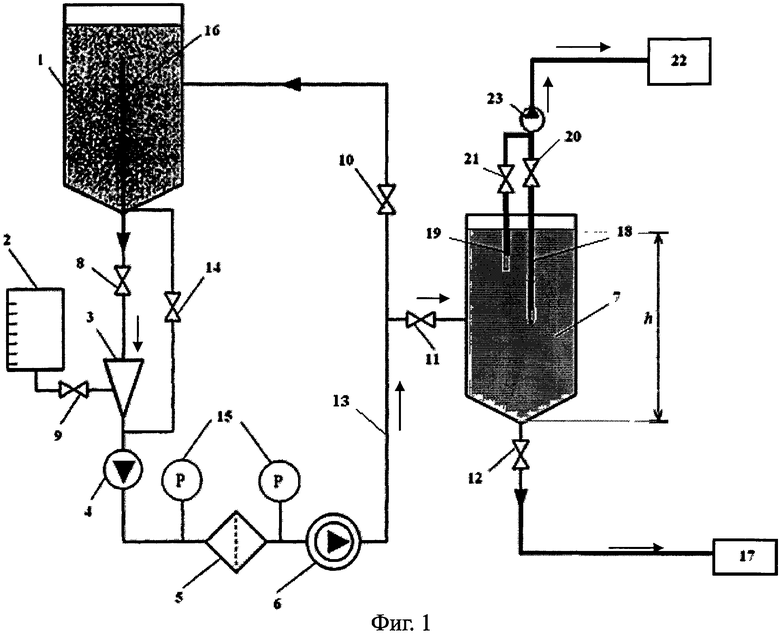

Схема устройства для обработки углеводородного топлива представлена на фиг.1, где обозначено: 1 - емкость с обрабатываемым топливом; 2 - расходная емкость для воды; 3 - предварительный смеситель; 4 - насос; 5 - фильтр; 6 - роторный аппарат с модуляцией потока; 7 - бак-отстойник (для обработанной водно-топливной смеси); 8, 9, 10, 11, 12, 14, 20, 21 - вентили; 13 - трубопровод; 15 - манометры; 16 - входной перфорированный патрубок для забора топливной смеси; 17 - камера сгорания потребителя; 18, 19 - заборные трубки; 22 - потребитель; 23 - топливный насос.

Назначение элементов: заборные трубки 18, 19 предназначены для забора из бака-отстойника топлива разного качества и с разных уровней (с уровня 0,85h - очищенное топливо, с уровня 0,5h - водно-топливная смесь, а со дна - смесь избыточной воды и тяжелых фракций углеводородного топлива); вентили 20, 21 предназначены для ручного регулирования забора топлива из бака-отстойника; топливный насос 23 предназначен для забора топлива из бака-отстойника и подачи его к потребителю через трубопровод 13.

В качестве потребителя можно использовать бензиновые и дизельные двигатели внутреннего сгорания, отопительные котлы и т.д.

Устройство работает следующим образом. Исходное углеводородное топливо из емкости 1 через перфорированный патрубок 16 при открытом вентиле 8 поступает на вход предварительного смесителя 3, где смешивается с водой, подводимой к смесителю из расходной емкости 2 через вентиль 9. Смесь воды и топлива с помощью насоса 4 подается в фильтр 5, далее в роторный аппарат с модуляцией потока 6, где грубодисперсная водно-топливная эмульсия проходит через периодически совмещающиеся и перекрывающиеся отверстия ротора и статора. При этом расход жидкости изменяется от максимального до минимального (модулируется) с частотой, определяемой числом отверстий и скоростью вращения ротора. Из роторного аппарата с модуляцией потока мелкодисперсная гомогенизированная эмульсия через вентиль 10 возвращается в емкость 1 для повторной обработки. После опорожнения водяной емкости 2 вентиль 9 закрывают и продолжают циркуляционную гидроакустическую обработку топливной смеси, пока весь объем топливной смеси не пройдет через роторный аппарат несколько раз. Затем вентили 8 и 10 закрывают, открывают вентили 11 и 14 и перекачивают обработанную водно-топливную смесь в бак-отстойник 7, в котором под действием силы тяжести эмульсия разделяется на три фракции: легкую - углеводородное топливо, среднюю - концентрированную водно-топливную эмульсию и тяжелую - избыточную воду с тяжелыми фракциями углеводородов, выделяющуюся из средней фракции. После разделения смеси в баке-отстойнике 7 в зависимости от температуры потребителя 22 открывают вентиль 21 и топливный насос 23 забирает через заборную трубку 19 очищенное топливо с уровня 0,85h и подает его к потребителю 22. В противном случае вентиль 21 закрывают и открывают вентиль 20, при этом топливный насос 23 забирает уже водно-топливную смесь через заборную трубку 18 с уровня 0,5h бака-отстойника 7. Сброс продуктов очистки (смеси избыточной воды с тяжелыми фракциями углеводородов) осуществляется через вентиль 12 в камеру сгорания 17 потребителя 22 с последующим сжиганием в последней.

Предлагаемое устройство для обработки углеводородного топлива является новым, поскольку из общедоступных сведений неизвестны устройства, учитывающие при перемешивании физико-химические свойства двух несмешиваемых жидкостей, примененные с целью забора топлива с разной высоты.

Предлагаемое устройство имеет изобретательский уровень, так как сочетает в себе совокупность несложных и технически подобранных элементов, которые реализуются в нем с целью получения необходимого эффекта.

Предлагаемое устройство для обработки углеводородного топлива промышленно применимо, так как для его реализации могут быть использованы промышленно выпускаемые и общедоступные детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2498094C2 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ОЧИСТКИ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ОТ НАГАРА | 2023 |

|

RU2809891C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНЫХ СМЕСЕЙ | 2013 |

|

RU2519466C1 |

| СИСТЕМА ПРИГОТОВЛЕНИЯ И ПОДАЧИ ВОДНО-ТОПЛИВНОЙ СМЕСИ В ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2579310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2006 |

|

RU2310133C1 |

| СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2390649C2 |

| ДВУХТОПЛИВНАЯ СИСТЕМА ТРАКТОРНОГО ДИЗЕЛЯ | 2008 |

|

RU2387867C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ ЖИДКИМ И ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2005 |

|

RU2285137C1 |

Изобретение относится к двигателестроению, в частности к системам производства, распределения и очистки углеводородного топлива, и может быть использовано для повышения качества как стандартного, так и некондиционного топлива. Техническим результатом предлагаемого изобретения является повышение качества как стандартного, так и некондиционного топлива, а также повышение экологической безопасности при утилизации продуктов очистки топлива. Указанный технический результат достигается тем, что устройство для обработки углеводородного топлива содержит емкость для топливной смеси, расходную емкость для воды, предварительный смеситель, входные патрубки которого сообщены с емкостями для воды и топлива, насос, вход которого сообщен с выходным патрубком смесителя, бак-отстойник, роторный аппарат с модуляцией потока, вход которого сообщен через фильтр грубой очистки с выходом насоса, а выход трубопроводом сообщен с емкостью для топливной смеси и с баком-отстойником. Входной патрубок для забора топливной смеси размещен в емкости с топливной смесью и выполнен в виде вертикально либо наклонно расположенной трубы, на боковой поверхности которой выполнены радиальные отверстия на разных расстояниях от дна емкости. В бак-отстойник установлены на высоте 0,85h и 0,5h, где h - высота уровня топлива от дна бака-отстойника, заборные трубки, соединенные через вентили с топливным насосом и далее с потребителем. Дно бака-отстойника через вентиль соединено с камерой сгорания потребителя. 1 ил.

Устройство для обработки углеводородного топлива, содержащее емкость для топливной смеси, расходную емкость для воды, предварительный смеситель, входные патрубки которого сообщены с емкостями для воды и топлива, насос, вход которого сообщен с выходным патрубком смесителя, бак-отстойник, роторный аппарат с модуляцией потока, вход которого сообщен через фильтр грубой очистки с выходом насоса, а выход трубопроводом сообщен с емкостью для топливной смеси и с баком-отстойником, входной перфорированный патрубок для забора топливной смеси, отличающееся тем, что дополнительно в бак-отстойник установлены на высоте 0,85h и 0,5h, где h - высота уровня топлива от дна бака-отстойника, заборные трубки, соединенные через вентили с топливным насосом и далее с потребителем, а дно бака-отстойника через вентиль соединено с камерой сгорания потребителя.

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

| СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2390649C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВОДЫ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2015397C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ПРИГОТОВЛЕНИЯ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ, ПОДАВАЕМОЙ В КАРБЮРАТОРНЫЕ ДВС | 2005 |

|

RU2306447C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И СИСТЕМА ПОДАЧИ ЕЕ В ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2099575C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 2003 |

|

RU2245898C1 |

| Установка для получения водотопливной эмульсии | 1984 |

|

SU1193282A2 |

| Устройство для подготовки водотопливной эмульсии | 1985 |

|

SU1250686A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ И КРИСТАЛЛИЧЕСКОГО ИРИСА | 1997 |

|

RU2109457C1 |

| US 5542379 A, 06.08.1996 | |||

| DE 4341038 A1, 08.06.1995. | |||

Авторы

Даты

2012-12-10—Публикация

2011-08-02—Подача