Изобретение относится к способу модификации медицинского материала из поли-L-молочной кислоты, который может сохранять необходимую прочность в организме в течение длительного периода времени.

Способ заключается в том, что медицинский материал из поли-L-молочной кислоты подвергают термообработке при температуре не менее 100оС, но ниже температуры плавления полимера не менее 10 минут при непрерывном удалении образующихся газообразных продуктов из системы. При такой обработке медицинский материал приобретает способность сохранять необходимую прочность in vivo. Если температура тепловой обработки менее 100оС или период обработки менее 10 мин или она проходит в системе, не способной непрерывно выпускать газ, хотя и при других благоприятных условиях, то прочность получаемого медицинского материала в организме уменьшается в течение относительно короткого периода времени. Не совсем еще ясно, почему тепловая обработка явно улучшает способность сохранить прочность в организме, по всей вероятности это из-за того, что нежелательные примеси, такие как олигомер полимера, димер и аналогичные, удаляются из полимера при выпаривании путем нагревания при указанных условиях, а также потому, что структура, в частности кристаллическая структура полимера, претерпевает некоторые изменения при температуре 100оС и выше и времени нагревания в течение 10 мин и более, тем самым уменьшая скорость гидролиза полимера в живом организме.

Полимеры молочной кислоты, применяемые при предложенном способе, включают те, которые имеют широкий диапазон молекулярной массы. Полимер молочной кислоты наделяется уменьшенной молекулярной массой отливкой под давлением или вытягиванием, но не уменьшается молекулярная масса при тепловой обработке при температуре менее температуры плавления полимера. Предпочтительная молекулярная масса материала в пределах от около 60000 до около 500000, желательно от около 70000 до около 100000, как определено конечным продуктом, полученным тепловой обработкой. Поэтому желательно выбирать полимер молочной кислоты в качестве исходного вещества, из которого может быть получен конечный продукт с указанной молекулярной массой. Молекулярная масса, в данном случае это величина, полученная растворением полимера молочной кислоты в хлороформе до концентрации около 0,2 г/дл. Разбавляют раствор хлороформом и определяют характеристическую вязкость разбавленного раствора с помощью следующего уравнения, что дает средневязкостную молекулярную массу:

[η] KM

К=5,45х10-4

α0,7

В соответствии с изобретением тепловая обработка действует на продукт полимера молочной кислоты, давая такие формы как мононити, волокна, узелки, нетканые материалы, тканые материалы, тела определенной формы и т.п. Продукт полимера молочной кислоты, который будет подвергнут тепловой обработке, может быть законченным медицинским изделием или полуфабрикатом. Например, при образовании хирургических швов нити могут быть подвергнуты тепловой обработке, затем из них делают волокна, или же волокно из нитей может быть подвергнуто тепловой обработке. Если необходимо, нити или волокна могут быть растянуты перед тепловой обработкой. Растягивание осуществляется при комнатной температуре или же при повышенной температуре для достижения растяжения в 20 раз или менее, желательно от 2 до 6 раз.

Время растяжения обычно 30 с или меньше. Это вероятно связано с тем, что нагревание при 100оС и выше приводит к выпариванию примесей из полимера, а также с определенным желаемым изменением и кристаллической структуре полимера. Поэтому тепловая обработка проходит при температуре 100оС и выше, но ниже температуры плавления полимера. Тепловая обработка может проходить при температуре 155оС или ниже, предпочтительно при 105-155оС, чтобы избежать нежелательного термического разложения.

Желательное время тепловой обработки в пределах от 15 до 240 мин, но этот диапазон может быть расширен в зависимости от формы материала, подвергаемого тепловой обработке. Большую роль также играет непрерывный выход газа из системы при тепловой обработке. Непрерывный выход газа положительно влияет на удаление выпариваемых примесей из полимера и может повысить синергетический эффект модифицируемого материала. Если тепловая обработка проходит в закрытой системе, из которой не могут удаляться примеси полимера, то в этом случае не достигается повышенной начальной прочности и способности сохранять прочность в живом организме. Тепловую обработку желательно осуществлять при выпуске или отсасывании воздуха для непрерывного выхода газа из системы. Выпуск или отсасывание воздуха осуществляется, например, с помощью сушилки, выпускающей горячий воздух, сушилки, которая одновременно подает и выпускает воздух, вакуумной сушилки, способной только втягивать воздух и аналогичных устройств. Подходящими для такого типа сушилок являются условия, когда воздух выходит в количестве, 5 л/мин ˙ л. предпочтительно, по крайней мере, 3 л/мин ˙ л. Условия отсасывания, а именно условия пониженного давления для вакуумной сушилки должны быть 10 мм рт.ст. предпочтительно 1 мм рт. ст. или меньше.

П р и м е р 1. Гранулы поли-L-молочной кислоты мол.м. 388000 пропустили через 12-канальный мундштук при температуре вытягивания 240оС для образования пучка волокон из 12 нитей. Полученный пучок вытянули в 5 раз при 130оС, после чего из пучка сплели шнурок с помощью плетельной машины с 8 фидерами, дающими шнурок в 430 денье. Шнурок намотали на бобину из нержавеющей стали диаметром 3 см и подвергли тепловой обработке, выпуская газ в количестве 4,5 л/мин ˙ л с помощью сушилки с горячим воздухом (автоматически подающей и выпускающей воздух).

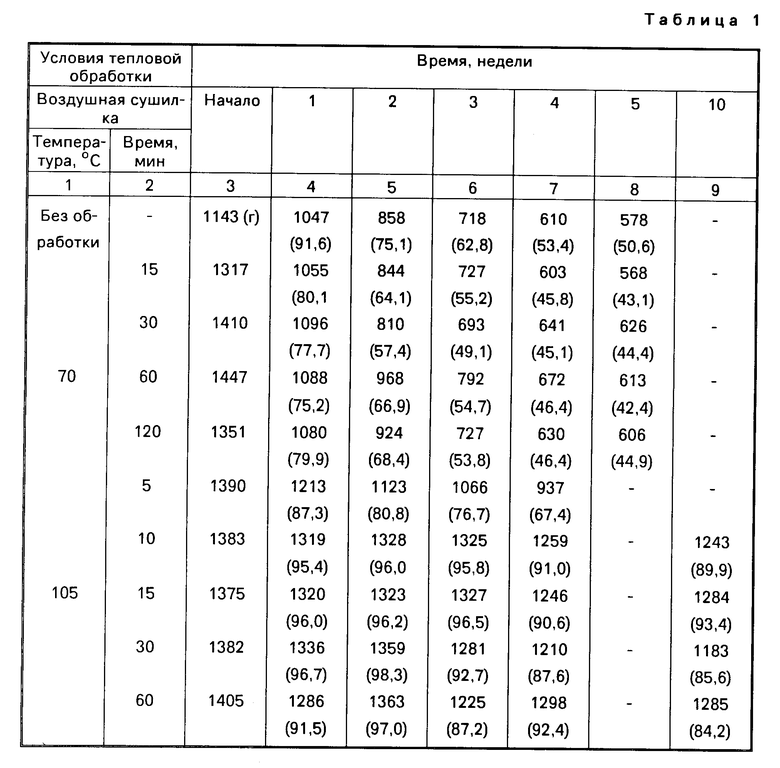

В табл. 1 указаны температура и период обработки, также дана первоначальная прочность полученного шнурка и его способность сохранять прочность in vitro при 37оС. Мол.м. шнурка 68000.

Прочность на разрыв была измерена при поперечной скорости 10 см/мин (расстояние 5 см между зажимами патрона). Для определения способности сохранять прочность образец поместили в физиологический солевой раствор, содержащий буферный солевой раствор фосфата, включающий 0,1 моль буферного раствора фосфата рН 7,4 и 0,8 мас. NaCl при 37оС или 50оС. Через определенный период времени образец вынули из раствора и замерили его прочность.

Из табл. 1 следует, что когда температура тепловой обработки ниже 100оС, то первоначальная прочность улучшается, но способность сохранять прочность в физиологическом солевом растворе уменьшается, т.е. только 50% прочности сохраняется через 5 недель. С другой стороны, когда тепловая обработка проходит в соответствии с изобретением при температуре не ниже 100оС не менее 10 мин при выпуске газа, то улучшается первоначальная прочность и сохраняется 80% и более прочности в живом организме даже через 10 недель.

П р и м е р 2. Гранулы поли-L-молочной кислоты мол.м. 440000 пропустили через 12-канальный мундштук при температуре 240оС для образования пучка волокон из 12 нитей. Полученный пучок растянули в 4 раза при 130оС. Этот пучок намотали на алюминиевую бобину диаметром 4,5 см и подвергли тепловой обработкe при 105оС в течение 60 мин, выпуская газ в количестве 4,5 л/мин ˙ л с помощью такой же сушилки, как и в примере 1. Обработанный пучок сплели в шнурок с помощью плетельной машины с 8 фидерами, способной принимать один пучок из 12 нитей в каждом фидере и образующей шнурок с 370 денье. Мол.м. шнурка 73000.

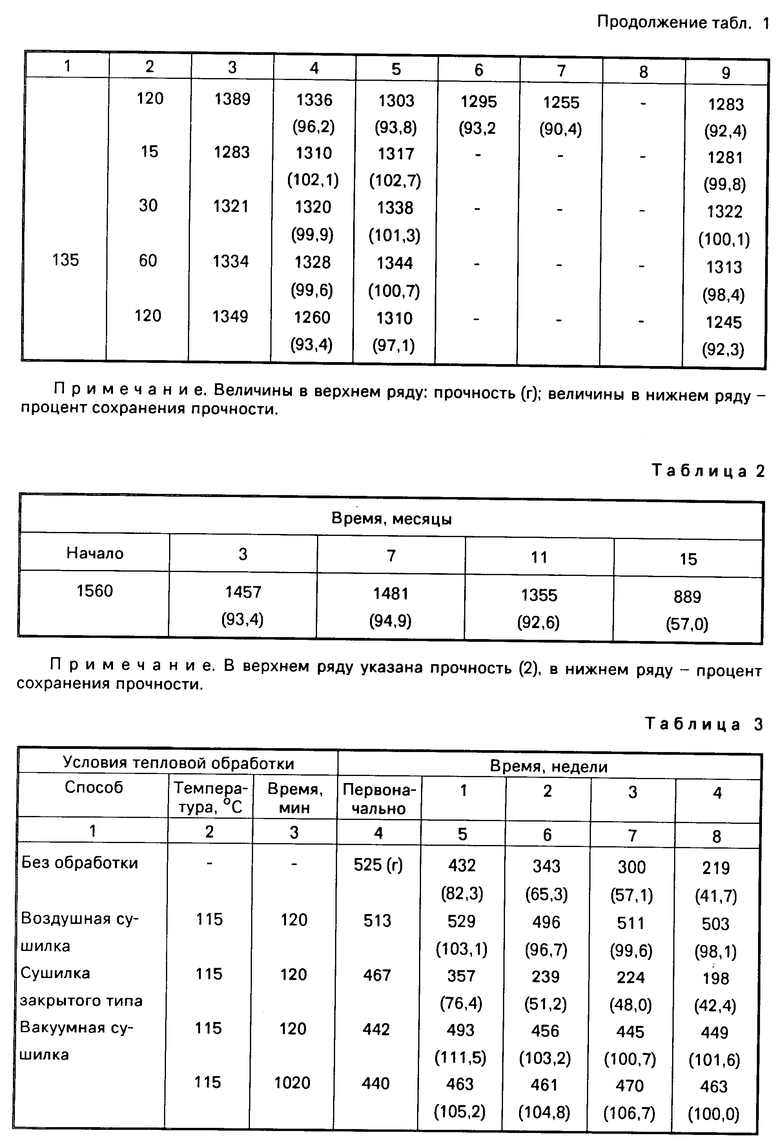

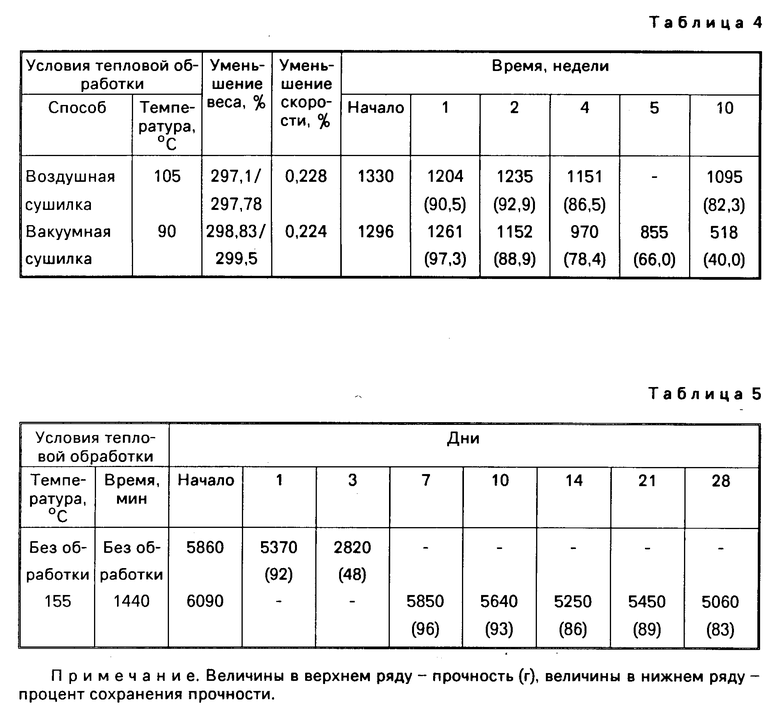

В табл. 2 показаны прочность шнурка и его способность сохранять прочность (in vitro при 37оС).

Из табл. 2 видно, что обработанный теплом шнурок в соответствии с изобретением сохранил 90% и более прочности через 11 месяцев и 50% и более даже через 15 мес.

П р и м е р 3. Гранулы поли-L-молочной кислоты мол.м. 485000 пропустили через 12-канальный мундштук при температуре 240оС для получения пучка волокон из 12 нитей. Пучок растянули в 4,3 раза при 130оС и намотали на алюминиевую бобину диаметром 4,5 см. Пучок подвергли тепловой обработке при условиях, указанных в табл. 3 с использованием воздушной сушилки, вакуумной сушилки и сушилки закрытого типа. Тепловая обработка с использованием воздушной сушилки осуществлялась при выпуске газа в количестве 4,5 л/мин ˙ л, а с использованием вакуумной сушилке при пониженном давлении 1 мм рт.ст. Обработанные пучки сплели в шнурок с помощью плетельной машины с 4 фидерами, способной принимать один пучок из 12 нитей в каждый фидер, давая шнурок в 140 денье.

В табл. 3 показаны первоначальная прочность полученного шнурка (мол.м. 75000) и его способность сохранять проч-ность, как это было определено в примере 1 (in vitro при 50оС).

Из табл. 3 видно, что тепловая обработка с использованием сушилки закрытого типа, если даже она проходит при температуре 100оС и выше в течение 10 мин и более, приводит к производству шнурка, имеющего плохую способность сохранять прочность, в то время как тепловая обработка с выпуском газа откачкой или вытяжкой значительно улучшает способность шнурка сохранять прочность.

П р и м е р 4. Шнурок, полученный в примере 1, намотали на бобину из нержавеющей стали диаметром 3 см и подвергли тепловой обработке при температуре 105оС в течение 240 мин, удаляя газ в количестве 4,5 л/мин ˙ л с помощью воздушной сушилки. Так же провели тепловую обработку при 90оС с использованием вакуумной сушилки при давлении 1 мм рт.ст.

Первоначальная прочность шнурка и его способность сохранять прочность (in vitro при 37оС) показаны в табл. 4.

Результаты показывают, что даже если примеси были удалены при том же соотношении, тепловая обработка при температуре ниже 100оС приводит к ухудшению сохранять прочность.

П р и м е р 5. Гранулы поли-L-молочной кислоты мол.м. 298000 пропустили через одноканальный мундштук при температуре 240оС для образования не растянутой мононити в 10700 денье.

Мононить подвергли тепловой обработке при условиях, показанных в табл. 5, при температуре 155оС и давлении 1 мм рт.ст. в течение 1440 мин с использованием вакуумной сушилки (in vitro при 50оС).

Полученная таким образом нить (мол.м. 71000) имела указанные в табл. 5 первоначальную прочность и способность сохранять прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

| ИЗВИТАЯ МНОГОВОЛОКОННАЯ ПРЯЖА, ПОЛИЭФИРНОЕ ИЗВИТОЕ ШТАПЕЛЬНОЕ ВОЛОКНО И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2042755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ПОЛЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ИЛИ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ПОДЛОЖКЕ | 1990 |

|

RU2045542C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2041240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО МОДАКРИЛОВОГО ВОЛОКНА | 1984 |

|

RU2044807C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАМЕДЛЕНИЯ РОСТА КУЛЬТУРНЫХ РАСТЕНИЙ | 1991 |

|

RU2043026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАКТОРА, СТИМУЛИРУЮЩЕГО ОБРАЗОВАНИЕ КОЛОНИЙ ГРАНУЛОЦИТОВ | 1986 |

|

RU2057809C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ПОЛИФЕНИЛЕНОВЫЙ ЭФИР И ПОЛИАМИД | 1988 |

|

RU2076122C1 |

| МИКРОКАПСУЛА ДЛЯ ДЛИТЕЛЬНОГО ВЫСВОБОЖДЕНИЯ ФИЗИОЛОГИЧЕСКИ АКТИВНОГО ПЕПТИДА | 1993 |

|

RU2098121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОКСАЗОЛОВЫХ ПРОИЗВОДНЫХ | 1991 |

|

RU2017737C1 |

Изобретение относится к способу модификации медицинского материала из поли-L-молочной кислоты. Сущность изобретения: материал подвергают тепловой обработке при температуре 105 155°С не менее 10 мин при непрерывном удалении газообразных продуктов. Положительный эффект: модифицированный материал приобретает способность сохранять необходимую прочность в организме в течение длительного времени. 5 табл.

СПОСОБ МОДИФИКАЦИИ МЕДИЦИНСКОГО МАТЕРИАЛА ИЗ ПОЛИ-L-МОЛОЧНОЙ КИСЛОТЫ, заключающийся в том, что материалы подвергают тепловой обработке при 105 - 155oС в течение не менее 10 мин при непрерывном удалении газообразных продуктов.

| Прототип в литературе не обнаружен. |

Авторы

Даты

1995-12-20—Публикация

1990-06-20—Подача