Изобретение относится к способу приготовления стабильных и механически прочных формованных катализаторов на основе оксидов ванадия и титана. Катализаторы могут быть использованы для газоочистки, а именно для получения элементарной серы по методу Клауса, окисления сероводорода молекулярным кислородом, а также для гидролиза серооксида углерода и селективного восстановления оксида азота аммиаком или сероводородом.

Как показывает обзор научной и патентной литературы, известные в настоящее время промышленные катализаторы процесса Клауса на основе оксидов алюминия и титана становятся малоактивными и нестабильными при высоком содержании кислорода в газовой смеси ( ≈2% об) вследствие прогрессирующей сульфатации.

Катализаторы на основе оксида ванадия с добавками висмута, меди или с предварительным зауглероживанием носителя являются более стабильными и активными в указанном процессе.

Наиболее эффективными и стабильными в кислороде катализаторами процесса Клауса оказываются каталитические системы на основе оксидов титана и ванадия с возможным добавлением сурьмы.

Наиболее распространенным методом получения формованного ванадий-титанового катализатора является метод предварительного формования диоксида титана с последующей пропиткой солями ванадия. Известно, что получение формованного диоксида титана в чистом виде затруднительно и при формовании TiO2 часто используют добавление в качестве связующих метатитановой кислоты, силикагеля, высокомолекулярных веществ, сульфатов щелочноземельных металлов.

Известны способы увеличения прочности гранул TiO2 за счет предварительного нанесения его в виде суспензии или раствора на формованные керамические, металлические и другие носители с последующей сушкой, прокалкой и пропиткой вторым компонентом. Известен способ получения ванадий-титан-сурьмяных катализаторов процесса Клауса в присутствии кислорода, заключающийся в последовательной пропитке носителя (Al2O3, SiO2, Al2O3 SiO2) активными компонентами или в пропитке формованной массы одних активных компонентов водным раствором другого компонента, или в смешении активных компонентов и носителя с последующим формованием [1]

Недостатком указанного способа приготовления являются высокое внутридиффузионное торможение в зерне контакта, приводящее к существенному снижению активности за счет резкого уменьшения степени использования поверхности при переходе к крупным зернам катализатора, а также недостаточная механическая прочность прокаленного катализатора.

Здесь и далее под активностью по сере в реакции Клауса понимают степень превращения сероводорода в элементарную серу (ХS,), отнесенную к равновесной степени превращения, рассчитанной для этих же условий (XS∞%). Образец, содержащий 9,95% V2O5 40% TiO2 50% SiO2 0,05% Sb2O4, полученный смешением порошков диоксида титана, силикагеля, оксида сурьмы и раствора сульфата ванадила с последующим формованием, провяливанием, сушкой и ступенчатой прокалкой до 450оС, имеет прочность на раздавливание по образующей Ро 9,2 кг/см2 при диаметре черенка 4 мм. При общем объеме пор 0,59 см3/г, 30% объема пор имеют диаметр ранее 100  , что обусловливает снижение активности при переходе от зерна 1 0,5 мм к зерну 3 мм с 97 до 38% Испытания активности проведены при 250оС, объемной скорости 72000 ч-1 и составе реакционной смеси, об. H2S 2; SO2 1; O2 1; H2O 20, остальное гелий. В этих же условиях катализатор по предлагаемому способу имел на зерне 3 мм активность, составляющую 74,5%

, что обусловливает снижение активности при переходе от зерна 1 0,5 мм к зерну 3 мм с 97 до 38% Испытания активности проведены при 250оС, объемной скорости 72000 ч-1 и составе реакционной смеси, об. H2S 2; SO2 1; O2 1; H2O 20, остальное гелий. В этих же условиях катализатор по предлагаемому способу имел на зерне 3 мм активность, составляющую 74,5%

Известен способ приготовления формованного ванадий-титанового катализатора для получения элементарной серы и сероводородсодержащих газов в присутствии кислорода [2] заключающийся в смешении диоксида титана в виде геля или ксерогеля с раствором оксалата ванадила с распылительной сушкой и последующим смешением с раствором полиэтиленоксида и связующим, состоящим из золя SiO2 и раствора оксалата ванадила. Отношение Si и V в связующем составляет 6 2,9. Полученную в смесителе пасту формуют, сушат и прокаливают при 450 500оС. Способ приготовления катализаторов позволяет увеличить активность катализатора в диффузионной области, однако обладает рядом существенных недостатков.

Основным существенным недостатком способа является низкая механическая прочность катализатора после ступенчатой прокалки в кислороде. Так, для полученного экструзией кольца диаметром 15 мм, высотой 15 мм с толщиной стенки 3 4 мм прочность на раздавливание по образующей составляет 3 4 кг/см2. Ступенчатый подъем температуры необходим при прокалке образцов по способу [2] во избежание растрескивания гранул. Вторым существенным недостатком способа является недостаточно высокая активность катализатора, поскольку связующее SiO2, покрывая часть поверхности катализатора, не обладает каталитической активностью в указанном процессе. Кроме того, усложненная технология, требующая специальных этапов подготовки силикагеля, полиэтиленоксида, а также совместной распылительной сушки раствора VOC2O4 и гидратированного диоксида титана.

Наиболее близким к предлагаемому способу приготовления ванадий-титановых катализаторов является способ [3] по которому катализаторы предназначены для газоочистки, а именно для полного окисления сероводорода, серы и/или сероорганических соединений в отходящих газах процесса Клауса до диоксида серы.

Катализаторы содержат:

1) диоксид титана или его смесь с оксидами кремния и циркония;

2) сульфат одного из щелочноземельных металлов;

3) по крайней мере, один из следующих элементов или их оксидов: Cu, Ag, Zn, Cd, Y, лантаниды, V, Cr, Mo, W, Ni, Mn, Fe, Co, Rh, Ir, Pd, Pt, Sn, Bi.

Содержание оксида титана или его смеси с SiO2 или ZrO2 находится в пределах 60 99% а содержание сульфата щелочноземельного металла (предпочтительно, CaSO4), составляет от 1 до 40 мас% от общей массы катализатора.

Атомное отношение каталитически активных элементов к элементам в носителе, т. е. Ti или (Ti + Si), или к (Ti + Zr) составляет от 5 ˙ 10-5до 0,1, т.е. в случае ванадий-титановых катализаторов в расчете на V2O5в готовом катализаторе ограничено пределами 0,003 10,6 мас.

Катализатор по прототипу может быть приготовлен одним из следующих способов.

Способ 1. Форменный элемент на основе TiO2, полученный из порошка слабокристаллического и/или аморфного TiO2 с добавлением формообразующей компоненты, подвергается сушке и прокалке в интервале 300 900оС. Затем форменный элемент последовательно пропитывается водными растворами веществ, содержащих сульфат-ион, и растворами веществ, содержащих щелочноземельный катион, с тем, чтобы внутри форменного элемента in situ образовался сульфат щелочноземельного металла. В качестве веществ, содержащих SO4-2-ион, используют, например, сульфат аммония, сульфат гидроксиламина, серную кислоту. Соединения, вносящие щелочноземельные катионы, представляют собой водорастворимые соли, например нитраты, хлориды, ацетаты. После сушки и прокалки следует новая пропитка каталитически активным элементом, например, водным раствором NH4VO3 с новой сушкой и прокалкой при 300 900оС.

Способ 2. Согласно этому способу осуществляется смешение диоксида титана и либо сульфата щелочноземельного металла, либо веществ, содержащих отдельно катион щелочноземельного элемента и сульфат-анион. После формования, сушки и прокалки осуществляют пропитку каталитически активным веществом (NH4VO3), вновь сушат и прокаливают. Соединения, вносящие щелочноземельные катионы, являются теми же, что в способе 1, т.е. представляют собой водорастворимые соли, например нитраты, ацетаты, хлориды. То же касается соединений-источников сульфат-аниона.

Способ 3. Используют диоксид титана, полученный сернокислотным вскрытием ильменита и содержащий после гидролиза, фильтрации и сушки сульфат-анион в виде H2SO4, сульфата титана или титанила и основных солей. В этом способе возможны либо формование диоксида титана с последовательными пропитками растворами, содержащими щелочноземельный элемент и ванадий, либо смешение с щелочноземельным элементом, формование, сушка, прокалка и пропитка соединением ванадия с сушкой и прокалкой.

Способ 4. Приготовление катализатора по прототипу заключается в формовании пасты смешанного состава, содержащей TiO2 и щелочноземельный элемент, с последующими сушкой и сульфатированием в газовой смеси SO2 и O2 при 250 550оС. Затем при необходимости образец вновь сушат, после чего пропитывают его водным раствором соединения каталитически активного элемента (NH4VO3) с последующей сушкой и прокалкой.

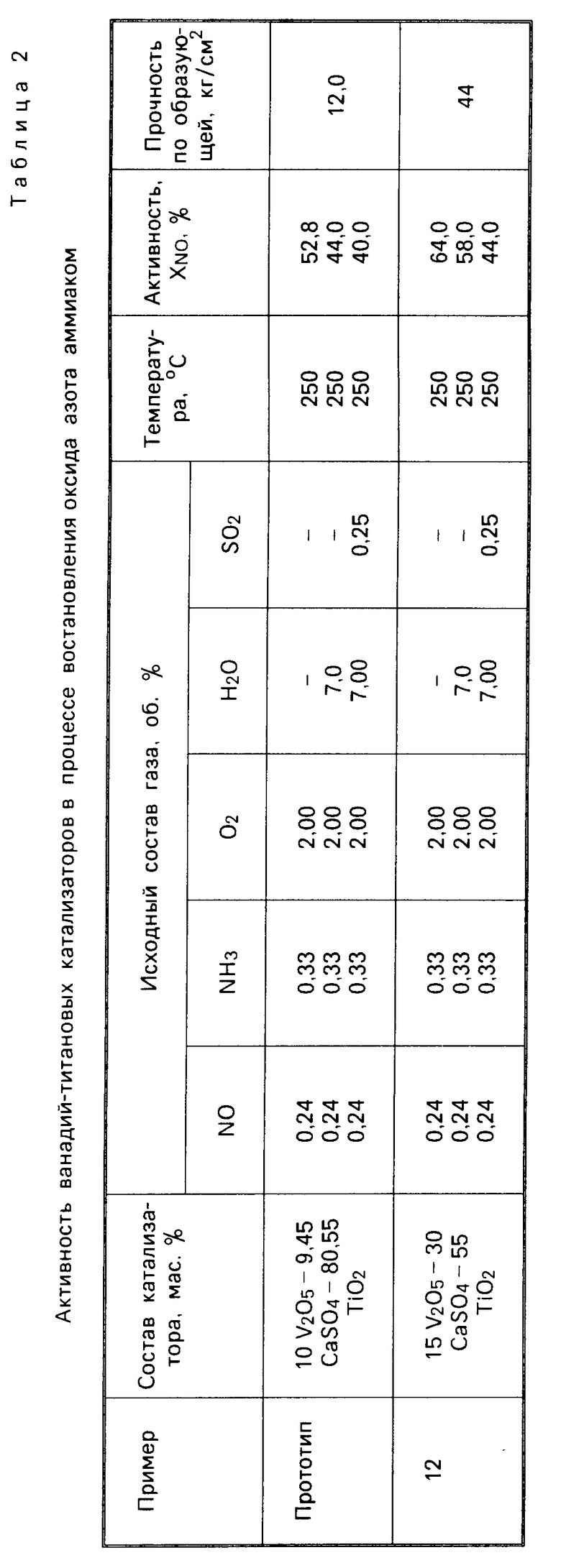

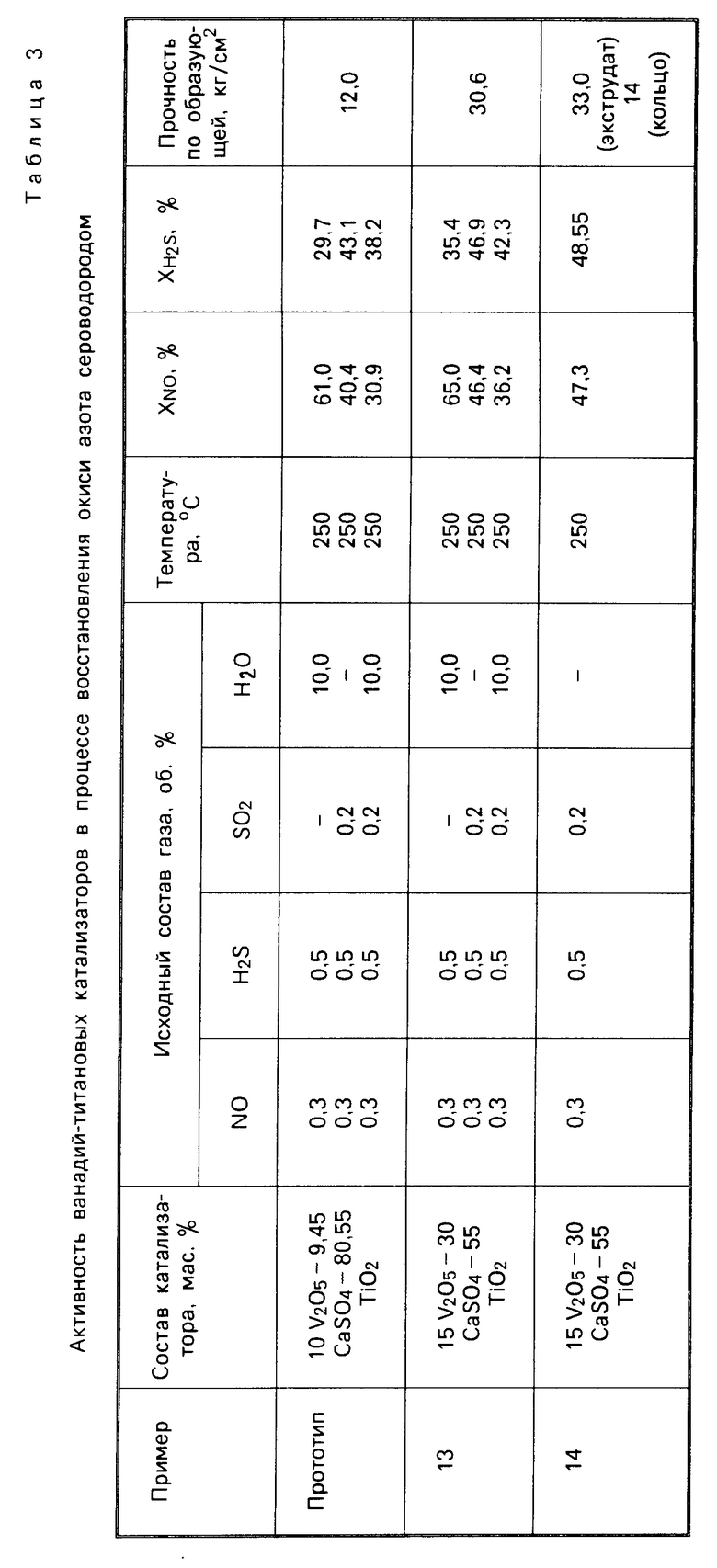

Способ приготовления ванадий-титановых катализаторов по прототипу имеет ряд существенных недостатков. Наиболее существенным недостатком является низкая активность полученных катализаторов в реакции Клауса. Так, при температуре 250оС и объемной скорости 72000 ч-1 на зерне диаметром 3 мм степень превращения H2S в серу составляла 62,4% по сравнению с активностью на лучшем катализаторе предлагаемого способа, равной 76,0% Состав исходной смеси в условиях сопоставления включал, об. H2S 2; SO2 1; O2 1, H2O 20, остальное гелий. Катализаторы менее активны также в реакциях восстановления оксида азота аммиаком и сероводородом, чем катализаторы по предлагаемому способу. Так, при температуре 250оС, объемной скорости 36000 ч-1 и составе исходной смеси 0,24% NO, 0,33% NH3, 2% O2, остальное гелий, степень превращения оксида азота в азот на катализаторе прототипа составляет 52,8% против 64% на катализаторе изобретения. При температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, об. NO 0,3; H2S 0,5; SO20,2; остальное гелий, степень превращения оксида азота в азот и сероводорода в серу составляли на катализаторе по прототипу 40,4 и 43,1% против 46,4 и 46,9% на катализаторе по предлагаемому способу соответственно.

Катализатор по способу прототипа 10% V2O5 9,45% CaSO4 80,55% TiO2 был приготовлен согласно примеру 12 [3] Паста гидратированного диоксида титана (метатитановой кислоты), полученная сернокислотным вскрытием ильменита, содержала сульфат-ион в отношении к TiO2, равном 0,08. Пасту смешивали с водным раствором нитрата кальция в отношении Ca/Ti 0,033 (пример 5 прототипа). После высушивания при 150оС порошок смешивают с водой и формуют экструзией черенки диаметром 4 мм, которые сушат при 110оС и прокаливают при 400оС. Полученный образец содержит на этом этапе приготовления 10,5 мас. СaSO4 и имеет прочность на раздавливание по образующей 14,0 кг/см2 и удельную поверхность 110 м2/т. Далее образец, согласно примеру 12 прототипа, пропитывают водным раствором NH4VO3 в расчете на 10% V2O5 в готовом продукте, сушат 12 ч при 110оС и прокаливают 4 ч при 450оС. Более низкая активность катализатора по прототипу, чем по предлагаемому способу, по-видимому, связана с малой степенью использования поверхности и неоднородным распределением активного компонента при пропитке раствором NH4VO3 по сравнению с предлагаемым способом, использующим метод смешения компонентов.

Вторым существенным недостатком метода по прототипу является частичное растрескивание экструдата в процессе пропитки раствором NH4VO3и низкая механическая прочность полученного по прототипу катализатора по сравнению с катализатором по способу изобретения. Так, прочность катализатора по прототипу составляла для черенка 12 кг/см2 при экструдате ⊘ 4 мм и 20 кг/см2 при экструдате ⊘ 3 мм против максимальной прочности 75 кг/см2 на лучшем (по прочности) катализаторе изобретения при диаметре экструдата 4 мм. Кольцо катализатора диаметром 15 мм при высоте 15 мм и толщине стенок 3 4 мм по методу прототипа получить не удается из-за низкой прочности. Прочность на раздавливание по образующей указанного кольца по способу изобретения составляет от 5 до 14 кг/см2.

Третьим существенным недостатком известного способа является сложность, трудоемкость и энергоемкость, поскольку все варианты способа требуют двух- или даже трехкратной сушки и прокалки образцов, тогда как предлагаемый способ приготовления включает лишь этапы однократного провяливания, т.е. сушки при комнатной температуре, и прокалки.

Четвертым существенным недостатком способа-прототипа является возможное присутствие в отходящих газах при сушке и прокалке образцов токсичных продуктов, таких как оксиды азота при использовании нитратов щелочноземельных металлов и метаванадата аммония, и хлористого водорода при использовании хлоридов щелочноземельных металлов. Для создания безотходной технологии на базе способа прототипа требуется развитие дополнительных методов очистки отходящих газов, что удорожает технологию.

Таким образом, известные методы приготовления ванадий-титановых формованных катализаторов не позволяют обеспечить одновременно высокую активность в процессе Клауса, протекающем в присутствии кислорода, и высокую прочность форменных элементов после прокалки, т.е. не обеспечивают высокого качества продукта. Низкая механическая прочность и высокое гидравлическое сопротивление слоя катализатора, находящегося в виде черенков или шариков, затрудняет использование катализатора, полученного по способу прототипа, в реакторе с неподвижным слоем.

Целью изобретения является увеличение активности и механической прочности ванадий-титановых катализаторов, а также упрощение способа их приготовления.

Катализаторы, получаемые по способу изобретения, содержат, мас. ванадий в расчете на V2O5 5 20; связующее (в расчете на CaSO4 или CaSO4 + MgSO4 или CaSO4 + +Al2(SO4)3 или Al2(SO4)3 2 80; диоксид титана остальное.

Указанная цель достигается методом приготовления формованных ванадий-титановых катализаторов, заключающимся в смешении прокаленного и высушенного порошка диоксида титана, в том числе гидратированного, с порошком, суспензией или водным раствором связующего с добавлением порошка или водного раствора соли ванадия и с последующим формованием в черенки, кольца, блоки и другие форменные элементы, сушкой при комнатной температуре и прокалкой в токе воздуха при 450 500оС в течение 2 4 ч с образованием стабильных и активных ванадий-титановых соединений.

В качестве связующего могут быть использованы:

1) порошок сернокислого кальция, в том числе строительный гипс, а также порошок или водный раствор любых соединений кальция со стехиометрическим количеством серной кислоты, необходимым для образования сернокислого кальция;

2) смесь порошка сернокислого кальция или строительного гипса с порошком или водным раствором других соединений кальция со стехиометрическим количеством H2SO4, необходимым для образования из этих соединений сульфата кальция;

3) смесь строительного гипса и негашеной извести, которая дает сернокислый кальций при добавлении стехиометрического количества серной кислоты;

4) отходы производства пентаэритрита, представляющие собой продукт нейтрализации сульфокислоты известковым молоком;

5) смесь порошков сернокислого кальция и сернокислого магния, а также смесь порошков или водных растворов любых соединений кальция и магния со стехиометрическим количеством серной кислоты, необходимым для образования сернокислого кальция и магния, соответственно;

6) порошок сернокислого алюминия, а также порошок или водный раствор любого соединения алюминия со стехиометрическим количеством серной кислоты, необходимым для образования сернокислого алюминия;

7) смесь порошков сернокислого кальция и сернокислого алюминия, а также смесь порошков или водных растворов любых соединений кальция или алюминия со стехиометрическим количество серной кислоты, необходимым для образования сернокислого кальция и сернокислого алюминия соответственно;

8) гидроксид алюминия, сульфатация которого происходит после смешения с соединениями титана и ванадия, формования, сушки и прокалки с помощью реакционной смеси, характерной для процесса Клауса, но содержащей дополнительно кислород при температурах 250 450оС. Например, сульфатирующая смесь может содержать, об. H2S 2; SO2 1; O21; H2O 20; остальное азот.

Под гидратированным диоксидом титана здесь и далее подразумевают соединения с общей формулой Ti(OH)yOx, где x + y/2 2, включая орто- и метатитановую кислоты.

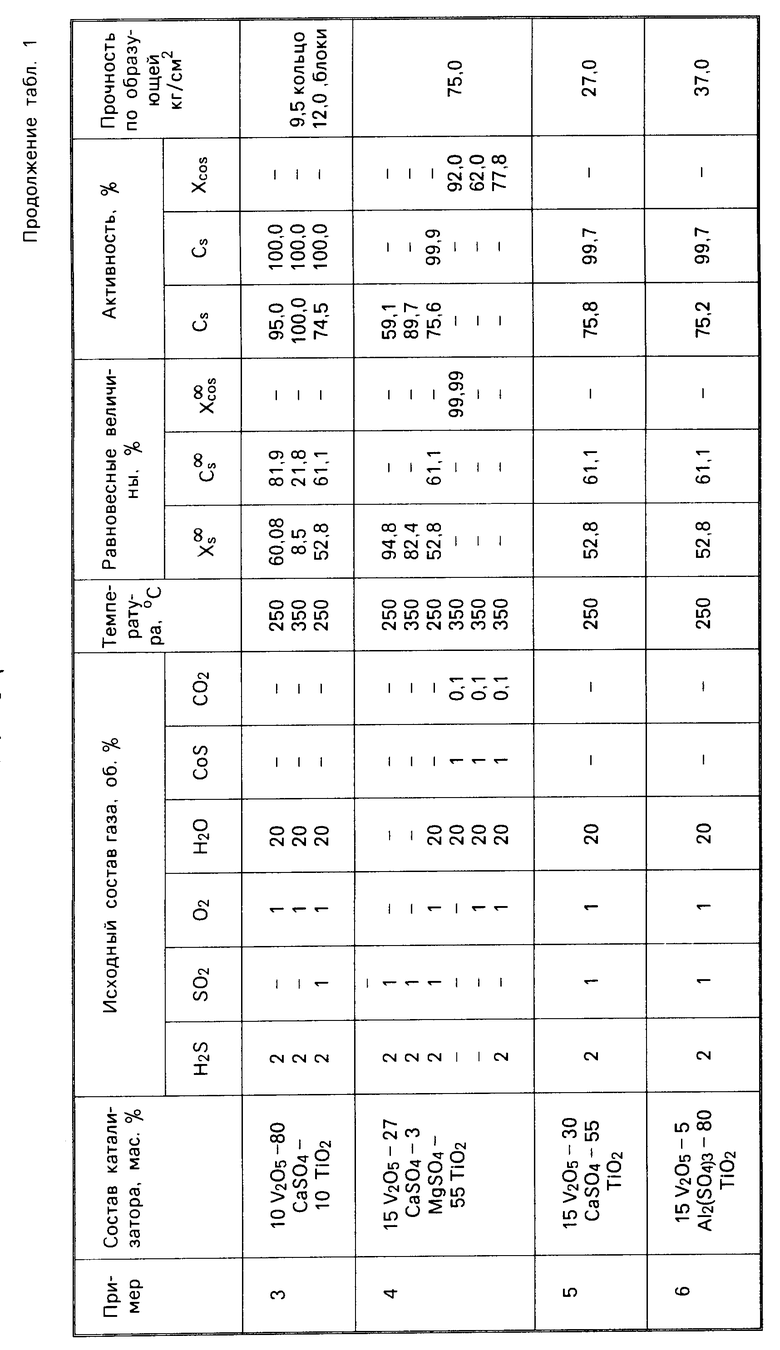

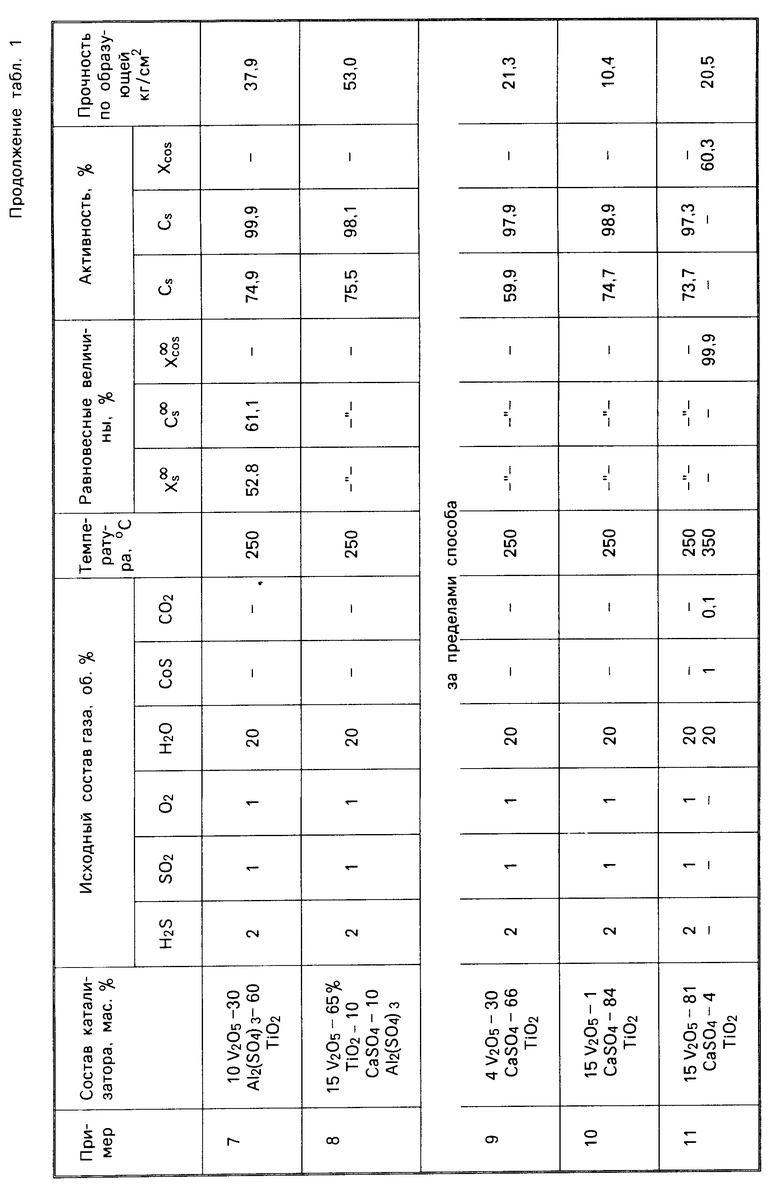

Основными характеристиками катализаторов, приготовленных предложенным методом, являлись активность и селективность по сере, определенные при работе катализаторе в реакции Клауса и окислении сероводорода молекулярным кислородом, активность по серооксиду углерода в реакции гидролиза COS, а также активность в реакциях селективного восстановления оксида азота аммиаком или сероводородом. Длительность работы катализаторов составляла 24 ч. Приведенные в табл. 1 значения активности и селективности по сере представляют собой отношение наблюдаемых значений к равновесным. Для всех полученных катализаторов определяли также механическую прочность черенков, колец или блоков на раздавливание по образующей (Po, кг/см2). Измерения проводили на приборе ППС-3.

Сущность настоящего метода приготовления ванадий-титанового катализатора заключается в следующем. Суспензию, пасту или порошок диоксида титана, в том числе гидратированного, получают путем жидкофазного или парофазного гидролиза TiCl4, путем гидролиза алкоксихлоридных соединений типа TiCl4-n(OR)n, где n 0-4, алкильный радикал, путем сернокислотного вскрытия ильменита, а также путем термогидролиза титансодержащих отходов ванадиевого производства таких, как рафинат или вторичный дистиллат. Перед сушкой суспензия гидратированного диоксида титана может быть заморожена при температурах в интервале (5 60)оС. Диоксид титана сушат при 110оС с помощью распылительной сушилки "Anhydro", сушилки типа "Spin" или сушильного шкафа до постоянного содержания влаги. Возможна термическая обработка диоксида титана в интервале 111 500оС. Сульфат кальция, строительный гипс, отходы производства пентаэритрита, смесь сульфатов кальция и магния либо кальция и алюминия или сульфат алюминия, или нерастворимые соединения этих металлов (оксиды, гидроксиды) сушат при необходимости при температуре 110 200оС и после измельчения в шаровой или дисковой мельнице смешивают с диоксидом титана в месильной машине в течение 30 мин. Затем в месильную машину постепенно добавляют при перемешивании порошок или водный раствор соли ванадия (например, VOSO4, VOC2O4). При необходимости введения сульфат-иона с водным раствором соли ванадия добавляют серную кислоту в стехиометрическом количестве для образования сульфатов кальция, магния или алюминия, соответственно. В случае использования водорастворимых соединений кальция, магния или алюминия (нитратов, хлоридов, ацетатов) диоксид титана в месильной машине смешивают с водным раствором соответствующей соли и стехиометрическим количеством серной кислоты, необходимым для образования соответствующего сульфата. При необходимости смесь подсушивают и смешивают в месильной машине с водным раствором соли ванадия.

Для улучшения пористой структуры на стадии смешения могут вводиться порообразующие добавки, такие как, например, полиэтиленоксид, целлюлоза. Полученную смесь продолжают перемешивать 10 30 мин, после чего формуют в виде гранул диаметром 4 мм, колец диаметром и высотой 15 13 мм с толщиной стенки 3 4 мм либо в виде других форменных элементов. Форменные элементы провяливают при комнатной температуре в течение 10 15 ч, после чего прокаливают в токе воздуха в муфельной печи 2 4 ч при 450 500оС. Выбор в качестве связующих сульфата кальция, смеси сульфатов магния и кальция или сульфата алюминия или смеси сульфатов кальция и алюминия обусловлен их химической и термической стабильностью в условиях катализа, инертностью и низким коэффициентом линейного расширения, что упрощает технологию приготовления, позволяя прокаливать воздушносухие образцы сразу при 450 500оС.

Содержание связующего в прокаленном катализаторе может меняться в широких пределах от 2 до 80 мас. как показано в примерах. Меньшее содержание связующего приводит к потере прочности форменных элементов, в то время как более высокое содержание связующего приводит к потере способности катализатора эффективно гидролизовать серооксид углерода. Выбор содержания активного компонента V2O5 в катализаторе обусловлен тем, что введение менее 5 мас. V2O5 приводит к получению малоактивного катализатора. Использование содержания V2O5 свыше 20 мас. нерационально из-за удорожания катализатора. Выбор температуры сульфатирования катализатора в реакционной смеси (250 450оС) при использовании в качестве связующего гидроксида алюминия определяется максимальной скоростью указанного процесса в этих условиях, а также возможностью проведения сульфатирования непосредственно в аппарате Клауса в присутствии O2 в условиях процесса. Минимальная температура прокаливания диоксида титана ограничена температурой сушки 110оС, а максимальная устойчивостью диоксида титана к переходу анатаза в рутил. Показано, что наличие уже 10 мас. рутила в смеси с анатазом в ванадий-титановом катализаторе приводит к быстрой потере активности в реакции Клауса. Так, при 250оС в смеси, об. H2S 2; SO2 1; O2 1; H2O 20; остальное гелий, за 12 ч происходит падение активности с 37 до 27% Температуры предварительного замораживания гидратированного диоксида титана определяются реальными условиями зимней транспортировки и хранения пасты. Известно, что при перемораживании гидратированного диоксида титана происходят необратимые изменения гидроксильного покрытия, а также удельной поверхности образца, высушенного при стандартной температуре 110оС.

В случае приготовления катализаторов по способу [2] предварительное замораживание пасты диоксида титана до (5 60)оС приводит к получению непрочного экструдата, рассыпающегося уже на стадии сушки. В методе по прототипу [3] использование предварительно подвергнутой замораживанию пасты диоксида титана приводит к существенному снижению прочности конечного продукта до 8 10 кг/см2.

Таким образом, отличительными признаками предлагаемого способа от прототипа являются:

а) использование метода приготовления ванадий-титановых катализаторов, заключающегося в одновременном смешении компонентов с применением в качестве связующих сульфата кальция, смеси сульфатов кальция и магния, сульфата алюминия или смеси сульфатов кальция и алюминия, вводимых непосредственно или образуемых in situ;

б) возможность приготовления катализаторов в широком интервале концентраций компонентов (5 20 мас. V2O5, 2 80 мас. связующего, остальное диоксид титана), с использованием минимального количества стадий: смешение, формование, сушка, прокалка;

в) использование в качестве сырья гидратированного диоксида титана, предварительно замороженного при температуре (5 60)оС, либо прокаленного в интервале 111 500оC;

г) сульфатирование катализатора непосредственно в аппарате Клауса при температуре 250 450оС в смеси H2S, SO2, O2 и H2O при использовании в качестве связующего гидроксида алюминия.

Получение элементарной серы путем окисления сероводорода диоксидом серы, кислородом либо их смесью осуществляли в термостатированной проточной установке с неподвижным слоем катализатора при атмосферном давлении в интервале температур 200 350оС. Аналогично проводили испытания катализатора в гидролизе CоS при одновременном присутствии в смеси H2S, H2O, O2, CO2. При испытаниях варьировали состав смеси, объемную скорость и температуру. Состав исходной и конечной смеси контролировали методом газовой хроматографии. Сравнение катализаторов, приготовленных по предлагаемому способу, с катализатором по способу-прототипу проводили в одинаковых условиях.

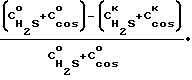

Степень превращения сернистых соединений в элементарную серу (XS) определяли по формуле:

Xs 100% где Сcoso, C

100% где Сcoso, C , C

, C начальные, а Сcosк, C

начальные, а Сcosк, C , C

, C конечные объемные концентрации указанных газов.

конечные объемные концентрации указанных газов.

Степень превращения сероокиси углерода (Xсos) по реакции гидролиза определяли по формуле:

Xcos 100% Степень превращения сероводорода в присутствии cos рассчитывали по формуле:

100% Степень превращения сероводорода в присутствии cos рассчитывали по формуле:

X

100% а селективность по сере определяли отношением

100% а селективность по сере определяли отношением

Cs 100%

100%

Активности катализаторов по сере, серооксиду углерода и селективность по сере, приведенные в табл. 1, даны в отношении к равновесным величинам, рассчитанным для этих условий.

Восстановление оксида аммиаком в кислородсодержащих смесях или сероводородом в присутствии диоксида серы проводили в прочном стеклянном реакторе с внутренним диаметром 6 мм и неподвижным слоем ванадий-титанового катализатора при атмосферном давлении и температуре 250оС. Состав исходной и конечной смеси анализировали методом газовой хроматографии. Вся система подачи газов была термостатирована при 130оС.

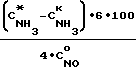

Степень превращения оксида азота в реакции восстановления аммиаком определяли по формуле:

XNO где C

где C конечная концентрация NH3 в эксперименте со смесью, содержащей NH3 и O2; C

конечная концентрация NH3 в эксперименте со смесью, содержащей NH3 и O2; C конечная концентрация NH3 в эксперименте со смесью, содержащей NH3, NO и O2. Концентрации NH3 и O2 в обоих экспериментах одинаковы. СNOo начальная концентрация NO, об.

конечная концентрация NH3 в эксперименте со смесью, содержащей NH3, NO и O2. Концентрации NH3 и O2 в обоих экспериментах одинаковы. СNOo начальная концентрация NO, об.

Степени превращения оксида азота и сероводорода в серу в реакции восстановления NO сероводородом определяли соответственно по формуле:

XNO 100%

100%

X =

=  ·100% где СNOo, C

·100% где СNOo, C начальные, СNOк, C

начальные, СNOк, C конечные концентрации NO и H2S соответственно.

конечные концентрации NO и H2S соответственно.

Сущность изобретения иллюстрируется примерами 1 14 и табл. 1 3. В табл. 1 в одинаковых условиях сопоставлены активности и селективности по сере и активности по гидролизу СoS для катализаторов, приготовленных по способу-прототипу и предлагаемому способу. Сопоставление активности в процессах Клауса и окисления сероводорода кислородом и смесью SO2 и O2проводили на зерне катализатора 3 мм при объемной скорости смеси 72000 ч-1. Сопоставление в условиях гидролиза CоS осуществлено на зерне катализатора 3 мм при объемной скорости 3600 ч-1.

В табл. 2 в одинаковых условиях сопоставлены активности ванадий-титановых катализаторов, приготовленных по способу-прототипу и предлагаемому способу в реакции восстановления оксида азота аммиаком в присутствии кислорода, диоксида серы и водяных паров. Объемная скорость реакционной смеси составляла 360000 ч-1 при размерах зерен катализатора 0,5 0,25 мм.

В табл. 3 также в одинаковых условиях сопоставлены активности ванадий-титановых катализаторов, полученных по способу изобретения и способу-прототипу, в реакции восстановления оксида азота сероводородом. Объемная скорость в этих экспериментах составляла 650000 ч-1 при размерах зерен катализатора 0,5 0,25 мм.

П р и м е р 1. Для приготовления 100 г катализатора состава 5% V2O5; 30% CaSO4 и 65% TiO2 берут 159,6 г пасты метатитановой кислоты (гидратированного диоксида титана), полученной сернокислотным вскрытием ильменита и имеющей влажность 60% Пасту высушивают при температуре 110оС в распылительной сушилке "Anhydro". Влажность пасты и порошка определяют, выдерживая образец в сушильном шкафу при 110оС в течение 12 ч. К полученному порошку в месильной машине добавляют 30 г сульфата кальция, полученного в качестве отходов производства пентаэритрита при нейтрализации сульфокислоты раствором гидроокиси кальция и высушенного при 140 160оС. В месильную машину добавляют 5,97 г сульфата ванадила VOSO4 ˙ 3H2O марки ч.д.а. и перемешивают компоненты смеси в течение 30 мин, после чего добавляют 58 мл дистиллированной воды и продолжают перемешивать еще 15 мин. Полученную пасту переносят в металлический шприц и формуют черенки диаметром 4 мм. Экструдат высушивают при комнатной температуре до воздушно-сухого состояния за 12 15 ч и прокаливают в муфеле в токе воздуха при 450 500оС в течение 2 ч.

Как показано в табл. 1, полученный катализатор имеет более высокую прочность на раздавливание по образующей (24,5 кг/см2) и активность в реакции Клауса в присутствии паров воды в сложном режиме (2% H2S, 1% SO2, 1% O2, 20% H2O, остальное гелий), чем катализатор по способу-прототипу.

П р и м е р 2. Для приготовления 100 г катализатора состава 20% V2O5, 2% CaSO4, 78 TiO2, берут гидратированный диоксид титана (в расчете на 78 г TiO2), полученный гидролизом четыреххлористого титана при рН 7 и температуре 70оС в присутствии NH4OH и высушенный после фильтрования при 110оС. Диоксид титана смешивают в месильной машине с 1,1 г гидроокиси кальция марки ч.д.а и перемешивают порошки в течение 30 мин, после чего постепенно добавляют водный раствор, содержащий 1,45 г концентрированной серной кислоты (в пересчете на безводную) и 34 г оксалата ванадила. Оксалат ванадила получают взаимодействием 20 г пятиокиси ванадия марки "ч" с водным раствором, содержащим 41,6 г H2C2O4˙ 2H2O марки "ч", при 40оС. После перемешивания в течение 15 20 мин пасту формуют в виде черенков диаметром 4 мм, провяливают на воздухе и 4 часа прокаливают при 450 500оС. В табл. 1 показано, что прокаленный образец имеет прочность 15,0 кг/см2 и по активности в реакции окисления сероводорода и в смешанном режиме превосходит катализатор по прототипу.

П р и м е р 3. Для приготовления 100 г катализатора состава 10% V2O5, 80% CaSO4, 10% TiO вносят в месильную машину 80 г сернокислого кальция марки ч. д.а. после соответствующей сушки и 12,3 г гидратированного диоксида титана. Гидратированный диоксид титана был получен путем гидролиза этоксихлорида титана в присутствии NH4OH при комнатной температуре и после фильтрации высушен при 110оС.

Порошки перемешивают 30 мин, после чего в месильную машину постепенно вносят водный раствор, содержащий 11,94 г VOSO4 ˙ 3H2O марки ч.д.a. Продолжают перемешивание еще 15 20 мин и затем экструзией формуют черенки ⊘ 4 мм, кольца диаметром 15 мм и сотовые блоки размерами 24 x 24 x 40 мм с толщиной стенки 3 мм. После провяливания и прокалки при 450 500оС, как видно из табл. 1, катализатор в виде черенков, колец и блоков имеет прочность 30, 9,5 и 12 кг/см2соответственно и активность в окислении сероводорода кислородом в присутствии паров воды, а также в сложном режиме, превышающую активность катализатора по прототипу.

П р и м е р 4. Аналогичен примерам 1 3. Отличие состоит в том, что катализатор состава 15% V2O5, 27% CaSO4, 3% MgSO4, 55% TiO получают, используя в качестве сырья для диоксида титана продукт парофазного гидролиза TiCl4 при 450оС. В качестве связующего использована смесь порошкообразных оксидов магния и кальция в массовом соотношении 1 11. После перемешивания порошков в течение 30 мин в месильную машину вносят постепенно водный раствор, содержащий 16,06 г оксалата ванадила и 21,8 г H2SO4 (в расчете на безводную). К месильной машине присоединяют водяное охлаждение и проводят перемешивание в течение 15 20 мин. Полученный после прокаливания катализатор имеет максимальную прочность в ряду катализаторов по предлагаемому способу, составляющую 75 кг/см2. Активность этого катализатора в реакции Клауса, сложном режиме и гидролизе сероокиси углерода превышает активность катализатора по прототипу.

П р и м е р 5. Катализатор состава 15% V2O5, 30% CaSO4, 55% TiO2получают аналогично примеру 1. Отличие состоит в использовании в качестве связующего строительного гипса марки Г-6. В качестве раствора активного компонента в месильную машину вносят раствор оксалата ванадила, полученного согласно примеру 2, содержащий 0,2% полиэтиленоксида в расчете на общую массу смеси. Готовый катализатор имеет прочность 27 кг/см2 и активность в смешанном режиме, превышающую активность катализатора по прототипу.

П р и м е р 6. Для приготовления 100 г катализатора состава 15% V2O5, 5% Al2(SO4)3, 80% TiO берут 98 г метатитановой кислоты, полученной сернокислотным вскрытием ильменита и высушенной предварительно при 110оС (см. пример 1). В качестве связующего в месильную машину вводят 5 г сернокислого алюминия марки ч.д.а. в расчете на безводный и после перемешивания в течение 30 мин постепенно вливают водный раствор, содержащий 25,5 г VOC2O4. Способ получения оксалата ванадила приведен в примере 2. Дальнейшее приготовление катализатора аналогично примеру 1. Полученный катализатор, как видно из примера 6, табл. 1, имеет высокую прочность 37 кг/см2 и активность в смешанном режиме (250оС, 2% H2S, 1% SO2, 1% O2, 20% H2O), превышающую активность катализатора прототипа.

П р и м е р 7. Получение катализатора состава 10% C2O5, 30% Al2(SO4)3, 60% TiO2 аналогично примеру 6. Отличие заключается в том, что в качестве связующего используют гидроокись алюминия AlOOH. После формования, провяливания и прокалки при 450 500оС катализатор загружают в реактор Клауса и обрабатывают в смеси, содержащей 2% H2S, 1% SO2, 1% O2, 20% H2O, остальное гелий, постепенно повышая температуру с 250 до 450оС в течение 12 ч. Прочность готового катализатора составляет 37,9 кг/см2. Активность его в сложном режиме выше активности катализатора прототипа.

П р и м е р 8. Катализатор состава 15% V2O5, 10% Al2(SO4)3, 10% CaSO4, 65% TiO2 получен аналогично примеру 6. Отличие состоит в том, что в качестве связующего вносят смесь сернокислого кальция и гидроокиси алюминия. Соединение ванадия (сульфат ванадила) вводят в виде водного раствора, содержащего 8,6 г H2SO4 в расчете на безводную для образования сульфата алюминия. При перемешивании компонентов в месильной машине может включаться водяное охлаждение. Готовый катализатор после прокалки имеет прочность 53 кг/см2 и превосходит по активности в сложном режиме катализатор по прототипу.

Ниже приведены примеры приготовления катализаторов, составы которых находятся за пределами концентраций предлагаемого способа.

П р и м е р 9. Катализатор состава 4% V2O5, 30% CaSO4, 66% TiO2получали аналогично примеру 1. Отличие заключалось в использовании меньшего количества сульфата ванадила (4,8 г). Как видно из табл. 1, готовый катализатор, содержащий 4 мас. V2O5, имел более низкую активность в сложном режиме процесса Клауса, чем катализатор по прототипу.

П р и м е р 10. Катализатор состава 15% V2O5, 1% CaSO4, 84% TiO2получен аналогично примеру 1. Отличие заключается в использовании малого количества связующего CaSO4, получаемого при смешении гидроксида кальция и серной кислоты. Готовый катализатор имеет активность в сложном режиме процесса Клауса больше, чем катализатор по прототипу, однако прочность полученного катализатора неудовлетворительна.

П р и м е р 11. Катализатор состава 15% V2O5, 81% CaSO4, 4% TiO2получают смешением порошков сушеного гидратированного диоксида титана, полученного сернокислотным вскрытием ильменита, гипса марки Г-6 с добавлением водного раствора сульфата ванадила. Готовый катализатор после формования, провяливания и прокалки при 450 500оС имел высокую прочность и активность в сложном режиме, однако активность в реакции гидролиза СoS на данном катализаторе оказалась ниже, чем на катализаторе по прототипу.

Ниже приведены примеры приготовления катализаторов по предлагаемому способу с использованием их в процессах восстановления оксида азота аммиаком и сероводородом.

П р и м е р 12. Катализатор состава 15% V2O5, 30% CaSO4, 55% TiO2получен смешением порошков предварительно замороженной метатитановой кислоты, гипса и оксида кальция в виде негашеной извести с добавлением серной кислоты. Пасту метатитановой кислоты, полученной сернокислотным вскрытием ильменита, замораживают при температуре -35оС и выдерживают в течение 2 сут. Затем пасту высушивают с помощью распылительной сушилки "Anhydro" при 110оС и в количестве 67,4 г помещают в месильную машину. Одновременно туда же добавляют 15 г гипса Г-6 и 6,18 г негашеной извести и порошки перемешивают в течение 30 мин. В месильную машину добавляют водный раствор, содержащий 25,5 г оксалата ванадила и 10,8 г H2SO4 в расчете на безводную и продолжают перемешивать в течение 15 20 мин. После формования с помощью металлического шприца с фильерой 4 мм, провяливания и прокалки при 450 500оС в токе воздуха катализатор имеет прочность 44 кг/см2 и активность в восстановлении оксида азота аммиаком в присутствии кислорода, а также SO2 и паров воды более высокую, чем на катализаторе по прототипу (табл. 2).

Сопоставление проводят при температуре 250оС, объемной скорости смеси 360000 ч-1 на фракции катализатора 0,5 0,25 мм.

П р и м е р 13. Катализатор состава 15% V2O5, 30% CaSO4, 55% TiO2получают аналогично примеру 12. Отличия состоят в том, что гидратированный диоксид титана, полученный путем сернокислотного вскрытия ильменита, сушат при 110оС и прокаливают при 500оС в течение 4 ч. В качестве связующего используют смесь сернокислого кальция (15 г) и оксида кальция с введением в раствор оксалата ванадила 10,8 г H2SO4 в расчете на безводную. Готовый катализатор имеет прочность 30,6 кг/см2 и превосходит по активности в реакции восстановления оксида азота сероводородом катализатор по прототипу (табл. 3). Сопоставление проводят при температуре 250оС и объемной скорости смеси 650000 ч-1 на зерне катализатора 0,5 0,25 мм.

П р и м е р 14. Катализатор состава 15% V2O5, 30% CaSO4, 65% TiO2готовят в расчете на 100 г готового продукта следующим образом. Метатитановую кислоту получают термогидролизом отходов гидрометаллургического производства четыреххлористого титана и оксида ванадия. Вторичный дистиллат и рафинат, содержащие четыреххлористый титан, смешивают в отношении 1 30 и после термогидролиза, нейтрализации гидроокисью кальция, отмывки и фильтрации сушат при 110оС в сушильном шкафу в течение 12 ч. 106 г высушенного порошка, содержащего 9% атомных кальция, смешивают в месильной машине с водным раствором, содержащим 25,5 г оксалата ванадила и 21,6 г H2SO4 в расчете на безводную. После 15 20 мин перемешивания пасту формуют в виде экструдата диаметром 4 мм и трубки внешним диаметром 13 мм, высотой 13 мм и толщиной 3 4 мм. Прочность экструдата и трубки на раздавливание по образующей составляли для провяленного и прокаленного при 450 500оC соответственно 33 и 14 кг/см2. Активность катализатора в реакции восстановления окиси азота сероводородом превышает активность для катализатора по прототипу.

Как видно из приведенных примеров, предлагаемый способ приготовления формованного кислородоустойчивого ванадий-титанового катализатора, содержащего в качестве связующего сульфаты кальция, кальция и магния, алюминия, или кальция и алюминия, позволяет значительно увеличить прочность и активность по сере и гидролизу СoS катализаторов в процессе получения элементарной серы из сероводородсодержащих газов в присутствии кислорода, а также активность в восстановлении оксида азота аммиаком или сероводородом. Кроме того, предложенный способ приготовления позволяет получить катализаторы, которые обладают рядом полезных качеств, которые не достигаются при приготовлении катализаторов другими методами, а именно:

высокая механическая прочность катализаторов, позволяющая изготавливать предлагаемым методом различные форменные элементы;

высокая термическая стабильность катализаторов, позволяющая прокаливать катализаторы сразу при 450 500оС, не используя ступенчатый подъем температуры;

высокая и стабильная активность катализаторов как в присутствии кислорода в реакции Клауса, так и в присутствии SO2 в реакции восстановления NO аммиаком;

высокая производительность катализаторов в диффузионной области связи с оптимальной пористой структурой;

пригодность предлагаемого метода приготовления катализатора в случае низкой удельной поверхности исходного диоксида титана, в том числе в случае предварительно замороженных или прокаленных до 500оС разновидностей сырья;

простота и экономичность предлагаемого способа, требующего только одноразовой прокалки катализатора и использующего такое дешевое сырье, как отходы производства пентаэритрита, отходы гидрометаллургического производства, строительный гипс, известь;

возможность получения ванадий-титанового катализатора экологически чистым методом при использовании в качестве ванадиевого сырья оксалата ванадила, дающего при прокалке только диоксид углерода;

пригодность способа для получения катализаторов для разных процессов газоочистки, таких как процесс Клауса, окисление сероводорода, гидролиз CoS, восстановление оксида азота аммиаком или сероводородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ О-КСИЛОЛА ВО ФТАЛЕВЫЙ АНГИДРИД И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2035219C1 |

| Способ очистки газов от соединений серы | 1990 |

|

SU1837947A3 |

| КАТАЛИЗАТОР ДЛЯ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ПРОМЫШЛЕННЫХ ГАЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2280505C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1992 |

|

RU2035221C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ПРОМЫШЛЕННЫХ ГАЗОВ ПО РЕАКЦИИ КЛАУСА | 1991 |

|

SU1822529A3 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И ДИОКСИДА СЕРЫ | 1989 |

|

SU1697378A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1990 |

|

RU1829182C |

| Способ очистки газов от оксидов азота | 1990 |

|

SU1799287A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1988 |

|

SU1582537A1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА, КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2057577C1 |

Использование: получение элементарной серы по методу Клауса, окисление сероводорода молекулярным кислородом, гидролиз серооксида углерода и селективное восстановление оксида азота аммиаком или сероводородом. Сущность изобретения: смешение диоксида титана со связующим и порошком или раствором соли ванадия ведут одновременно, формуют, сушат при комнатной температуре, прокаливают при 450 500°С, процесс ведут при следующем соотношении компонентов, в мас: пентоксид ванадия 5 20; связующее 2 80; диоксид титана - остальное. В качестве связующего используют сульфат кальция и/или алюминия или смесь сульфатов кальция и магния, перечисленное связующее получают in situ взаимодействием соединений кальция и магния, или алюминия, или кальция и алюминия со стехиометрическим количеством серной кислоты. В качестве связующего используют гидроксид алюминия с последующей сульфатацией прокаленного катализатора в аппарате Клауса в присутствии кислородсодержащей смеси при 250 450°С или строительный гипс, или сульфат кальция, полученный в виде отходов, например, в производстве пентаэритрита путем нейтрализации сульфокислоты известковым молоком, или смесь сульфатов с соединением кальция, или кальция и магния, или алюминия, или кальция и алюминия, которые дают in situ сульфаты при добавлении стехиометрического количества серной кислоты, или смесь строительного гипса и негашенной извести, которая дает сульфат кальция при добавлении стехиометрического количества серной кислоты. Диоксид титана используют в виде анатазной структуры или гидратированной формы диоксида титана, дающей при термической обработке анитаз или диоксида титана, полученный парофазным гидролизом четыреххлористого титана либо гидролизом алкоксихлоридных соединений титана, либо термогидролизом побочных продуктов гидрометаллургического производства четыреххлористого титана и оксида ванадия, или прокаленный при 111 500°С диоксид титана, или предварительно замороженный в интервале (5 60°С) гидратированный диоксид титана. 10 з. п. ф-лы, 3 табл.

Пентоксид ванадия 5 20

Связующее 2 80

Диоксид титана Остальное

2. Способ по п.1, отличающийся тем, что в качестве связующего используют сульфат кальция и/или алюминия или смесь сульфатов кальция и магния.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4427576, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-12-20—Публикация

1990-09-17—Подача