Изобретение относится к области очистки газов от оксидов азота, диоксида серы и может быть использовано в химической, металлургической и других отраслях промышленности.

Цель изобретения - повышение производительности и стабильности катализатора.

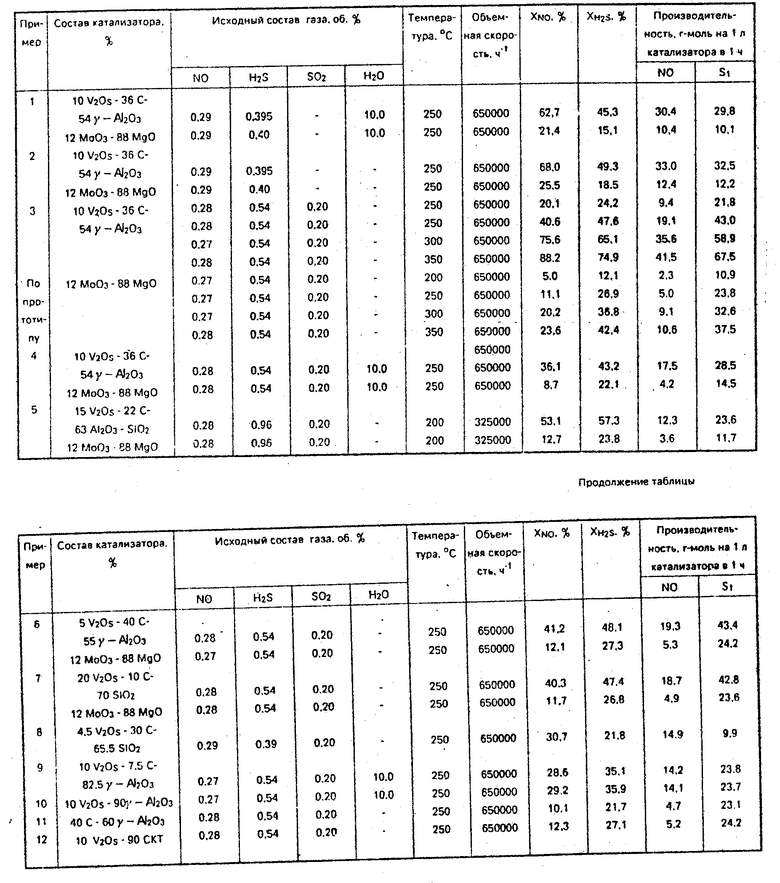

П р и м е р 1. Сопоставляют производительность по NO и Н2S катализатора предлагаемого способа и катализатора способа-прототипа.

Катализатор предлагаемого способа состава 10% V2O5 - 36% C - 54% γ-Al2O3 получают путем пропитки зауглероженной γ-окиси алюминия, содержащей 40 мас. % углерода, водным раствором метаванадата аммония. Зауглероженный носитель получают путем высокотемпературного пиролиза дивинила известным способом при 650оС (авт. св. N 988324). Содержание углерода на носителе здесь и далее изменяют, изменяя время зауглероживания.

Пропитанный катализатор сушат при 110оС и прокаливают в течение 4 ч в токе азот-кислородной смеси, содержащей 10% О2, при 450оС.

Катализатор по способу-прототипу готовят пропиткой высокодисперсного оксида магния раствором гептамолибдата аммония, сушкой при 120oС и прокалкой на воздухе при 500оС в течение 4 ч.

Степень превращения оксида азота определяют по формуле

XNO=  ·100% , где СNOo, СNOк - начальная и конечная концентрации NO в смеси.

·100% , где СNOo, СNOк - начальная и конечная концентрации NO в смеси.

Степень превращения сероводорода (Х ) рассчитывают по формуле

) рассчитывают по формуле

X =

=  100% , где C

100% , где C , C

, C - начальная и конечная концентрации Н2S.

- начальная и конечная концентрации Н2S.

Степень превращения сернистых соединений в элементарную серу (XS) определяют по формуле

XS=  100 % , где C

100 % , где C , C

, C - начальные,

- начальные,

C , CSO2к - конечные концентрации указанных газов.

, CSO2к - конечные концентрации указанных газов.

Сопоставление производительности проводят при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,29 NO, 0,40 H2S, 10,0 H2O, остальное гелий. Как видно из таблицы, производительность по NO и Н2S по предлагаемому способу существенно превышает производительность по способу-прототипу.

П р и м е р 2. Катализаторы получают методами, описанными в примере 1. Сопоставление проводят при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,29 NO, 0,40 Н2S, остальное гелий. Как видно из таблицы, производительность предлагаемого способа по NO и Н2S (S1)почти в 3 раза превышает производительность по способу-прототипу.

П р и м е р 3. Катализаторы по предлагаемому способу и по способу-прототипу готовят согласно примеру 1. Сопоставление производительности по NO и Н2S проводят при температурах 200, 250, 300, 350oС, объемной скорости 6500000 ч-1 и составе исходной cмеси, % : 0.27-0,28 NO, 0,20 SO2, 0,54 H2S, остальное гелий.

Как видно из таблицы, производительность по NO и Н2S предлагаемого способа во всех случаях превышает производительность по способу-прототипу.

П р и м е р 4. Катализаторы по предлагаемому способу и способу-прототипу готовят согласно примеру 1. Сопоставление производительности по NO и H2S проводят при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,27-0,28 NO, 0,54 H2S, 0,20 SO2, 10,0 H2O, остальное гелий.

Как видно из таблицы, производительность по NO и H2S катализатора по предлагаемому способу превышает производительность катализатора по способу-прототипу.

П р и м е р 5. Катализатор состава 15% V2O5 - 22% C - 63% Al2O3 - SiO2 получают путем пропитки раствором оксалата ванадила зауглероженного алюмосиликата, содержащего 30 мас. % Al2O3. После пропитки катализатор сушат при 120оС и прокаливают при 450оС 4 ч в токе воздуха.

Сопоставление производительности проводят при температуре 200оС, объемной скорости 325000 ч-1 и составе исходной смеси, % : 0,28 NO, 0,96 H2S, 0,20 SO2, остальное гелий. Как видно из таблицы, производительности по NO и Н2S катализатора предлагаемого способа в несколько раз выше, чем катализатора способа-прототипа.

П р и м е р 6. Катализатор состава 5% V2O5 - 40% C - 35% γ-Al2O3, готовят путем пропитки раствором сульфата ванадила зауглероженного γ-оксида алюминия с исходной удельной поверхностью 300 м2/г марки А-1. После пропитки катализатор сушат при 110оС и осторожно прокаливают в смеси воздуха с азотом при 450оС.

Сопоставление производительности предлагаемого способа и способа-прототипа проводят при температуре 250оС, объемной скорости 650000 ч-1 и составе смеси на входе, % : 9,28 NO, 0,54 H2S, 0,20 SO2, остальное гелий.

Как видно из таблицы, производительность по NO и Н2S способа изобретения существенно превышает производительность способа-прототипа.

П р и м е р 7. Катализатор состава 20% V2O5 - 10% C - 70% SiO2получают путем пропитки зауглероженного силикагеля с исходной удельной поверхностью 300 м2/г водным раствором метаванадата аммония с сушкой при 110оС и прокалкой в гелии при 450оС. Сопоставление производительностей катализатора по способу изобретения и катализатора по способу-прототипу проводят при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : NO 0,28; H2S 0,54; SO2 0,2, остальное гелий.

Как видно из таблицы, производительность по NO и H2S предлагаемого способа значительно превышает производительность способа-прототипа.

В примерах 8-12 приведена производительность катализатора за границами способа изобретения.

П р и м е р 8. Катализатор состава 4,5% V2O5 - 30% C - 65,5% SiO2 готовят путем зауглероживания однороднопористого силикагеля, полученного гидролизом тетраэтоксисилана, с последующей пропиткой водным раствором метаванадата аммония. Катализатор сушат при 120оС, прокаливают при 450оС в токе азота в течение 4 ч.

Как видно из таблицы, при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,29 NO, 0,39 H2S, остальное гелий при малом содержании пентоксида ванадия в катализаторе наблюдается низкая начальная производительность по NO и Н2S, которая затем уменьшается в ходе испытаний.

П р и м е р 9. Катализатор состава 10% V2O5 - 7,5% C - 82,5% γ- Al2O3 готовят, как катализатор примера 8, но вместо носителя SiO2используют γ-Al2O3.

Как видно из таблицы, при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,27 NO, 0,54 H2S, 0,2 SO2, 10,0 H2O, остальное гелий начальная производительность по NO и H2S снижается заметно при уменьшении содержания углерода в катализаторе до величины ниже 10 мас. % . При работе в указанной смеси происходит постепенная дезактивация.

П р и м е р 10. Катализатор состава 10% V2O5 - 90% γ-Al2O3готовят пропиткой при 80оС носителя γ-Al2O3 водным раствором, полученным из стехиометрических количеств метаванадата аммония и щавелевой кислоты, с последующей сушкой при 120оС и прокалкой при 450-500оС в токе воздуха.

Как видно из таблицы, при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,27 NO, 0,54 H2S, 0,20 SO2, 10,0 H2O, остальное гелий начальные производительности по NO и H2S на указанном катализаторе близки к производительностям на малозауглероженном катализаторе примера 9. При продолжительной работе происходит постепенная потеря активности.

П р и м е р 11. Катализатор состава 40% С - 60% γ-Al2O3получают путем зауглероживания γ-оксида алюминия по известному способу (авт. св. N 988324). При температуре 250оС, объемной скорости 650000 ч-1и составе исходной смеси, % : 0,28 NO, 0,54 H2S, 0,20 SO2, остальное гелий производительность катализатора по NO была низка и нестабильна.

П р и м е р 12. Катализатор состава 10% V2O5 - 90% СКТ готовят путем пропитки активного угля марки СКТ водным раствором NH4VO3, сушкой при 110оС, прокалкой при 450оС в потоке гелия 4 ч.

Как показано в таблице, при температуре 250оС, объемной скорости 650000 ч-1 и составе исходной смеси, % : 0,25 NO, 0,54 H2S, 0,20 SO2, остальное гелий, производительность по NO катализатора была низка.

Как видно из приведенных примеров, предлагаемый способ каталитической очистки газов от оксида азота и диоксида серы позволяет существенно повысить производительность процесса по NO и H2S (S1) за счет применения при атмосферном давлении и температурах 200-350оС катализатора, содержащего пентоксид ванадия и углерод на носителе.

Существенное отличие предлагаемого способа от известных заключается в применении катализатора с указанным процентным содержанием оксида ванадия и углерода, позволяющего осуществлять восстановление оксида азота и диоксида серы сероводородом при возможном присутствии паров воды с высокой производительностью.

Способ изобретения обладает, кроме того, рядом полезных качеств:

гидрофобность и устойчивость к дезактивации катализатора, особенно при попадании в реакционную смесь воздуха или кислорода;

дешевизна катализатора при использовании в качестве носителей зауглероженных отработанных катализаторов на основе оксида алюминия или алюмосиликатов, например, после процесса каталитического крекинга.

Результаты, полученные в примерах 1-12, приведены в таблице. (56) Чзука Т и др. Одновременное удаление NO и SO2 с помощью H2S на катализаторе. Chemistry letters, 1985, с. 273-276.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 1989 |

|

SU1697377A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1989 |

|

SU1697376A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1988 |

|

SU1582537A1 |

| Катализатор, способ его приготовления и способ очистки отходящих газов от оксидов азота | 2017 |

|

RU2647847C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1992 |

|

RU2035221C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ ИЗ ГАЗА | 2000 |

|

RU2236894C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1992 |

|

RU2050186C1 |

| АЛЮМОВАНАДИЕВЫЙ КАТАЛИЗАТОР СЕЛЕКТИВНОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2167708C1 |

Изобретение относится к химии неорганических соединений азота и серы, более конкретно - к способу каталитического восстановления оксида азота и диоксида серы сероводородом с образованием нетоксичных продуктов - молекулярного азота, элементарной серы и воды при возможном присутствии паров воды в исходной смеси. В процессе используется ванадий - углеродный катализатор состава, мас. % : V2O5 5 - 20, углерод 10 - 40, остальное носитель ( Al2O3 , SiO2, алюмосиликат). Изобретение позволяет повысить производительность по очистке от оксида азота и сероводорода до 19,1 и 43,0 г-моль NO и H2S соответственно по сравнению со способом - прототипом, дающим 5,0 г-моль NO и 23,8 г-моль H2S на 1 л катализатора в 1 ч. 1 табл.

СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И ДИОКСИДА СЕРЫ , включающий их восстановление сеpоводоpодом пpи повышенной темпеpатуpе на катализатоpе, содеpжащем оксид металла на носителе, отличающийся тем, что, с целью повышения пpоизводительности и стабильности катализатоpа, контактиpование ведут пpи 200 - 350oС, а в качестве катализатоpа используют пентоксид ванадия на носителе, в котоpый дополнительно введен углеpод, пpи следующем соотношении компонентов, мас. % :

Пентоксид ванадия

5 - 20

Углерод

10 - 40

Носитель ( γ -оксид алюминия, или силикагель, или алюмосиликаты)

Остальное

Авторы

Даты

1994-03-30—Публикация

1989-04-14—Подача