Изобретение относится к технологии строительных материалов и может быть использовано при изготовлении опилобетонных блоков, предназначенных для кладки наружных стен, внутренних перегородок зданий и т.д.

Известно, что строительный материал, выполненный из сырьевой смеси на основе дробленных отходов дерева (в частности опилок), цемента и воды и имеющий первоначально высокие прочностные характеристики, быстро разрушается, в основном, из-за образования восстанавливающихся водорастворимых сахаров (цементных ядов). Восстанавливающиеся водорастворимые сахара продукты действия ферментов плеснево-дереворазрушающих грибов вступают во взаимодействие с кальцием, отбирая послединий у цемента (Са2SiO4, Са3SiO5, Са3(Al2O3)2). Этот процесс снижает скорость затвердевания цемента и прочность готовых изделий.

Для исключения образования восстанавливающихся сахаров необходимо: ускорить процесс отверждения сырьевой смеси; повысить биостойкость древесно-цементных изделий, обработав древесный заполнитель химическим соединением антисептиком с выраженным фунгицидным действием.

Наиболее известными сочетаниями добавок для древесных заполнителей являются смеси хлорида кальция с жидким стеклом и хлорида кальция с сернокислым алюминием, смесь извести с хлоридом кальция, сернокислого алюминия с нитратом аммония, гидроокиси кальция с углекислым аммонием.

Все эти добавки вводят в сырьевую смесь с целью ускорения процесса отверждения и повышения прочности изделий. Побочное их действие минерализация древесины, повышающая биостойкость готовых изделий. Для повышения биостойкости материала дополнительно вводят антисептик химическое соединение, обладающее фунгицидным действием.

Известна сырьевая смесь для изготовления тепло- и звукоизоляционного материала, содержащая древесное волокно, парафиновую эмульсию, сернокислый алюминий, вспученный перлит, воду, а в качестве антисептика пентахлорфенолят натрия. Однако эта смесь пригодна только для выполнения внутренних строительных работ.

Наиболее близким к заявляемому техническому решению является сырьевая строительная смесь, которая содержит, мас. Портландцемент 30-40

Древесный запол- нитель 5,53-7,8

Минеральный запол- нитель 32-40

Фосфорнокислый двух- замещенный аммоний 0,02-0,2

Тетраборнокислый натрий 0,03-0,3 Вода Остальное

В предлагаемой смеси используют фракцию древесных отходов 0,5-10 мм, которую получают путем просеивания через сито диаметром отверстий 10 мм и остаток на ситах диаметром отверстий 0,5 мм. При крупных включениях в изготовленном материале наблюдаются раковины, трещины и пустоты, что приводит к ухудшению прочности. Кроме древесных отходов, в состав по прототипу вводится древесная мука, состав которой строго лимитирован (0,03-0,3%). Максимальный размер частиц древесной муки, используемой в предлагаемой смеси, составляет 0,2 мм.

Древесная мука в смеси препятствует агрегации частиц портландцемента в процессе приготовления из смеси формовочной смеси. Для использования в процессе приготовления этой смеси необходима определенная влажность древесных отходов и древесной муки не выше 5% При более высокой влажности очень мелкие древесные частицы комкуются, в результате чего затрудняется перемешивание, что приводит к неравномерному распределению частиц и снижает прочностные характеристики изготовленных из этой смеси изделий.

В качестве добавки смесь по прототипу содержит фосфорнокислый двузамещенный аммоний (0,02-0,2 мас.) и тетраборнокислый натрий (0,03-0,3 мас.). Эти добавки выполняют (оказывают) дефибриллирующее действие, обеспечивающее свободный доступ воды к частицам портланд-цемента в процессе его гидратации. Кроме того, эти добавки придают изделиям огнезащитные свойства.

Несмотря на перечисленные достоинства, состав, предложенный рассматриваемым изобретением, обладает существенными недостатками, а именно: требует тщательного предварительного просеивания древесной муки и стружки с отбором узких фракции. Их влажность строго ограничена, и, следовательно, при превышении указанного предела (5%) требуется дополнительная стадия сушки сырья.

Кроме того, как следует из приведенных качественных показателей, полученные из такой смеси изделия обладают сравнительно высокой массой (плотностью).

Цель изобретения создание смеси для изготовления опилобетонных блоков, обладающих высокими прочностными характеристиками, удобных в эксплуатации и одновременно простых в изготовлении.

Сущность предлагаемого технического решения состоит в том, что в качестве сырьевой смеси для изготовления блоков используется смесь, содержащая портландцемент, древесный заполнитель, гипс (можно и без него), антисептик 4-хлор, 2,3,5,6-фторфенолят (ХТФФК) и воду в следующем соотношении, мас. Портландцемент 20-25

Древесный запол- нитель 50-55

Минеральный запол-

нитель (например песок) 16-20

4-хлор, 2,3,5,6-фторфе- нолят калия 0,05-0,10 Вода 4-10

Смесь может содержать до 4 мас% гипса.

В качестве древесного заполнителя используют отходы обработки любых пород древесины, опилки, стружки, предварительно измельченные сучья и кора.

Минеральным заполнителем служит песок с включением глинистых частиц не более 5-10% предварительно измельченные зольные отходы топлива (шлак) ТЭЦ и котельных. Для ускорения процесса затвердевания, особенно при температуре ниже 15-16оС, в состав смеси вводят алебастр (СаSO4, 0,5 H2O) или гипс xCaSO4˙ yCaO.

В качестве антисептика при обработке древесностружечных отходов используют водный раствор 4-хлор, 2,3,5,6-тетрафторфенолята калия (ХТФФК). Это вещество является менее летучим и менее токсичным, чем пентахлорфенолят натрия. ХТФФК химически стоек, не горит, хорошо растворяется в воде, обладает способностью проникать в глубинные слои древесины, имеет высокую фунгицидную активность при малых концентрациях 0,005-0,05 мас. По предлагаемому способу процесс изготовления опилобетонных блоков включает три основные стадии:

предварительная пропитка опилок или других древесных отходов в любой емкости (зависит от производительности), например в ванне, водным раствором ХТФФК в течение 3-5 ч при температуре 20±5оС.

загрузка в бетономешалку пропитанных водным раствором древесных отходов (опилок, стружек или измельченных сучьев и коры), песка (или шлака), портландцемента, гипса, воды и перемешивание в течение 30-40 мин;

формование готовых изделий в типовых формовочных виброустановках (типа IБК-01, ручная передвижная или СВ-250, передвижная) или любых других, аналогичных по действию.

После формования блоки освобождаются при передвижении установки и остаются на месте формования в течение 12 ч при температуре 20±5оС. По истечении указанного срока охватывания блок набирает примерно 40% от заданной прочности и складируется. Через 24 ч готовые блоки могут транспортироваться.

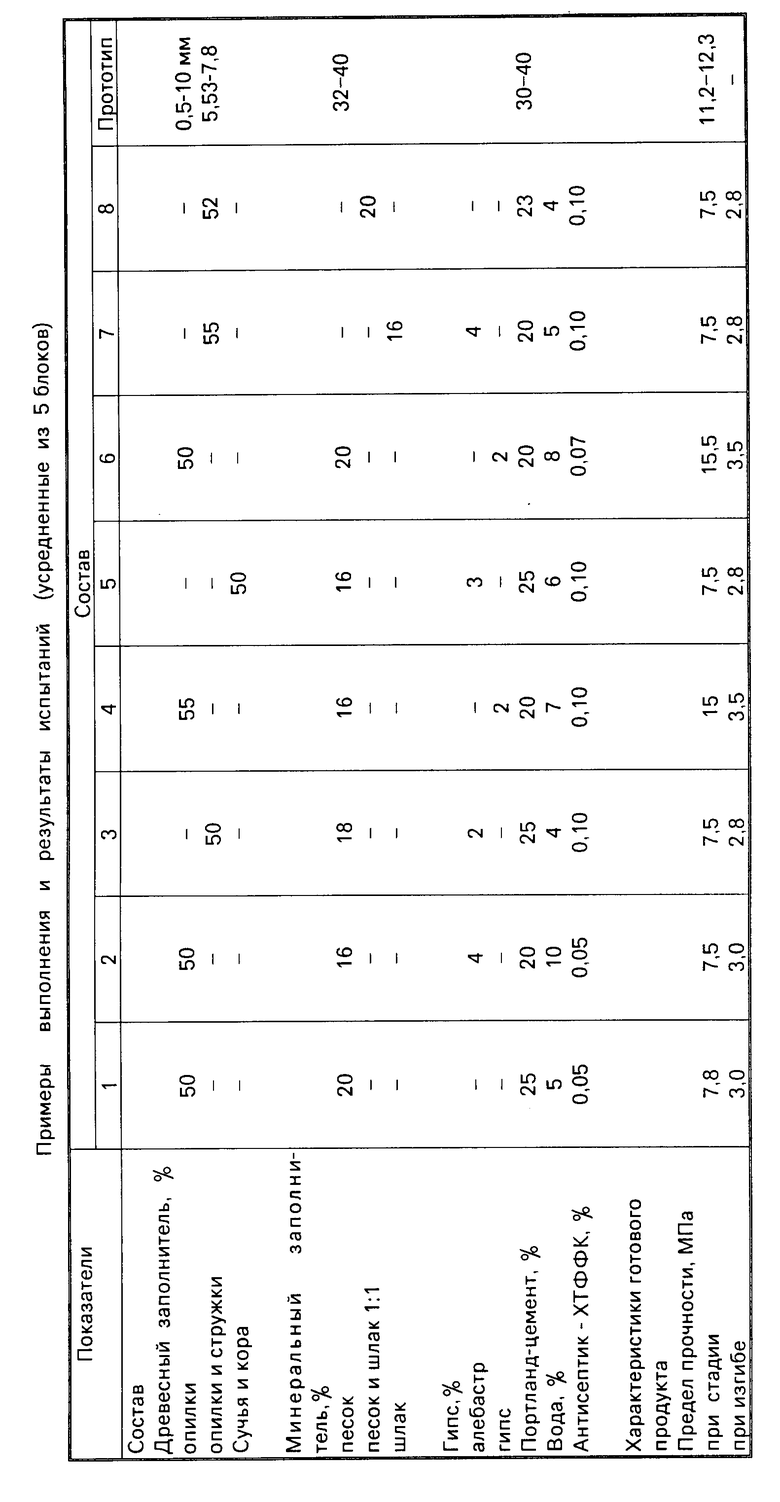

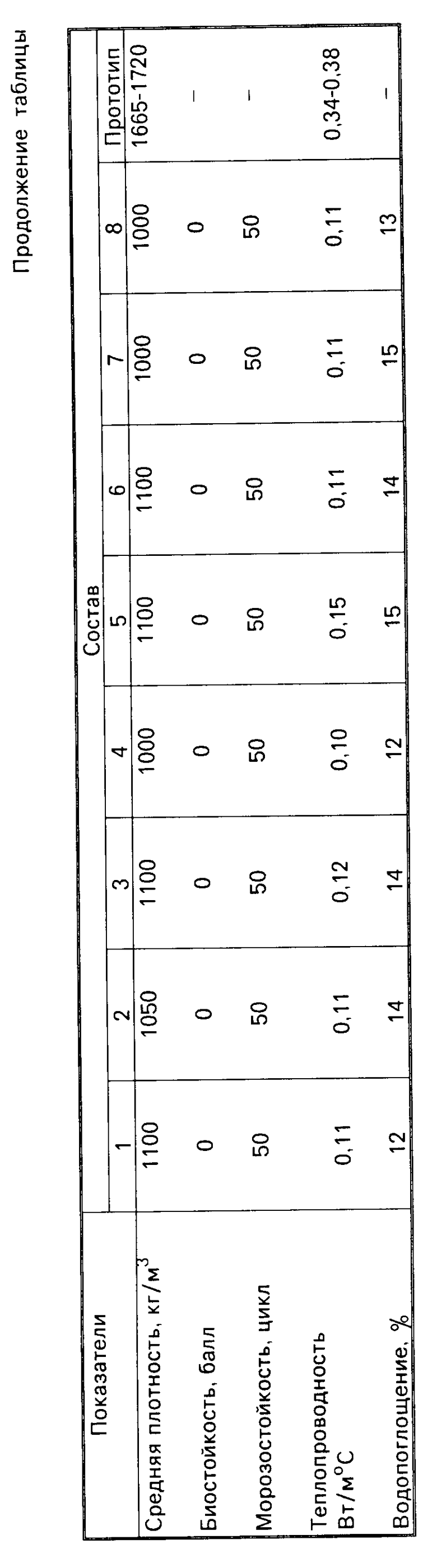

Примеры составов, их эксплуатационные и технические характеристики, сравнение с прототипом приведены в таблице. Все составы приготовлены способом, изложенным ранее. Характеристики готовых изделий определены аналогично прототипу в возрасте 28 сут.

Из представленных экспериментальных данных видно, что опилобетонные блоки являются строительным материалом, удобным при строительстве личного подворья. Все блока ориентировочно 14-15 кг при размерах 390 х 190 х 190 мм заменяет семь стандартных кирпичей. Материал обладает хорошей теплоизоляцией (коэффициент теплопроводности 0,10 0,12), легко поддается обработке ручным и механическим режущим инструментом. По прочности он близок к марке кирпича М75, по морозостойкости к марке кирпича Мрз 50.

Изготовленные блоки были подвергнуты дополнительному испытанию на пожароопасность: 5 блоков были облиты соляркой и подожжены. После затухания пламени выгорания не отмечено. Наблюдалось их легкое растрескивание. Таким образом, предлагаемый строительный материал относится к трудносгораемым. Использование доступного местного сырья и отходов деревообрабатывающих производств, практически не требующих дополнительной обработки, упрощает процесс изготовления опилобетонных блоков. Это способствует снижению их себестоимости без снижения эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| Сырьевая смесь для ячеистых бетонов | 2021 |

|

RU2767503C1 |

| Сырьевая смесь для получения арболита | 1976 |

|

SU697485A1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2273620C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307813C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФИБРОГИПСОБЕТОННОГО КОМПОЗИТА | 2015 |

|

RU2594493C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2015 |

|

RU2595016C1 |

Использование: при изготовлении строительных материалов для строительства домов, хозяйственных построек и т.д. Сущность: сырьевая смесь для изготовления опилобетонных блоков включает, мас. древесный заполнитель 50-55, минеральный заполнитель 16-20, портландцемент 20-25, воду 4-10; 4-хлор 2,3,5,6-фторфенолят калия 0,05-0,10. Смесь может содержать до 4 мас. гипса. В качестве древесного заполнителя могут использоваться опилки, стружки, древесная кора. Минеральным заполнителем может быть песок, гравий, шлак отходы ТЭЦ и котельных. Добавка 4-хлор 2, 3, 5, 6-фторфенолята калия обеспечивает стойкость готовых изделий к плесневым грибкам и делает их практически несгораемыми. Блоки, приготовленные из предлагаемой смеси, обладают хорошей теплоизоляцией и легко обрабатываются. Смесь готовится из доступного сырья. Технология изготовления блоков проста и не требует сложного оборудования. 1 з.п. ф-лы, 1 табл.

Портландцемент 20 25

Древесный заполнитель 50 55

Минеральный заполнитель 16 20

4-Хлор, 2,3,5,6-фторфенолят калия 0,05 0,10

Вода 4 10

2. Смесь по п.1, отличающаяся тем, что она дополнительно содержит до 4 мас.ч. гипса.

| Сырьевая строительная смесь | 1984 |

|

SU1203069A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-20—Публикация

1992-12-16—Подача