Изобретение относится к полимерным кремнийорганическим композициям электротехнического назначения, эксплуатируемым при температурах от -60 до 400оС и может быть использовано при получении пресс-материалов.

Известен пропиточный состав для получения прессовочных композиций, включающий кремнийорганический лак "МФ-50-М", оксид хрома, диоксид титана, стеарат цинка, спирт этиловый, калий уксуснокислый, бутилацетат, ацетон [1] Недостаток таких составов невозможность получения с их использованием деталей с толщиной стенок 0,3-1,0 мм и относительно быстрая потеря жизнеспособности исходной прессовочной композиции, что в настоящее время не удовлетворяет требованиям по минитюаризации приборных деталей.

Наиболее близким из известных технических решений к составу по изобретению является пропиточный состав для получения пресс-материала, содержащий полиметилфенилсилоксановую смолу К-9, стеарат кальция, добавки-наполнители, белила цинковые, оксид хрома, пигмент железоопасный красный и спирт этиловый [2]

Недостатком известного состава является низкая текучесть, не позволяющая использовать его при инжекционном прессовании тонкостенных деталей с толщиной стенок 0,3-1,0 мм и в связи с этим невозможность армирования таких стенок.

Технической задачей изобретения является повышение текучести состава, позволяющей обеспечить изготовление качественных деталей с толщиной стенок 0,3-1,0 мм, эксплуатируемых при температурах от -60 до +400оС и возможность их дополнительного армирования. Эта техническая задача достигается тем, что пропиточный состав, включающий полиметилфенилсилоксановую смолу К-9, стеарат кальция, добавку и спирт этиловый в качестве добавки, содержит хризотиловый асбест, модифицированный кристаллическим кремнеземом, с длиной волокон хризотилового асбеста 10-20 мкм при диаметре 0,03 мкм, средним размером частиц изометрической формы кристаллического кремнезема 0,1-0,3 мкм и рН водной вытяжки 7,5 при следующем соотношении компонентов, мас.ч.

Полиметилфенилсилоксановая смола К-9 100,0 Стеарат кальция 2,5-4,5

Указанный хризотиловый асбест,

модифицированный

кристаллическим кремнеземом 31,0-44,0 Спирт этиловый 268,0-342,0

Основные операции технологического процесса приготовления прессовочной композиции сводятся к следующим стадиям:

1 приготовление модифицированного хризотилового асбеста,

2 приготовление пропиточного состава,

3 пропитка стекловолокна,

4 сушка и рубка полученных прядей стекловолокна.

Модифицированный хризотиловый асбест готовят путем мокрого помола хризотилового асбеста с кристаллическим кремнеземом в керамических мельницах до размера частиц, указанных ниже, с последующей сушкой полученного шлама с распушкой, полученного при сушке коржа.

Пропиточный состав готовят следующим образом:

полиметилфенилсилоксановую смолу К-9 растворяют в этиловом спирте (50%-ный раствор);

пасту, представляющую собой смесь хризотилового асбеста, модифицированного кристаллическим кремнеземом, стеарат кальция и этиловый спирт готовят отдельно (20-%ная концентрация);

пасту вводят в раствор полиметилфенилсилоксановой смолы К-9, в результате чего образуется пропиточный состав;

состав заливают в пропиточную ванну, где он постепенно перемешивается мешалкой. Через ванну пропускают непрерывное стекловолокно в виде пряди, образующейся при сматывании стекловолокна со шпуль в пучок;

пряди, пропитанные составом, подвергают тепловой обработке в сушильной камере при 80-120оС. При этом этиловый спирт удаляется из пропитывающего состава;

пряди, пропитанные составом и подсушенные в камере, подвергают механизированной рубке, в результате чего образуются цилиндрические волокнистые элементы длиной около 20 мм при диаметре около 1 мм;

материал в виде волокнистых элементов (волокнит) расфасовывают в тару и он поступает на переработку (прессование) изделий.

Пропиточный состав по изобретению обеспечивает получение высокой текучести прессовочной композиции, которая позволяет изготавливать детали с толщиной стенок 0,3-1,0 мм, исключает прилипание детали к пресс-форме, брак по недопрессовкам, обеспечивает необходимые физико-механические и электрические свойства деталей без снижения температурного интервала эксплуатации.

Изобретение иллюстрируется следующими примерами.

Для получения полимерной прессовочной композиции с высокой текучестью в качестве сырьевых материалов используют полиметилфенилсилоксановую кремнийорганическую смолу К-9 со средней мол.м. 1000 при отношении метильных групп к фенильным, равном 1:2, и температурой плавления около 150оС (ТУ 6-02-907-79 с изменениями 1-4), связующее.

В качестве наполнителя используют микронаполнитель по ТУ 40-22-01-88, представляющий собой хризотиловый асбест, модифицированный кристаллическим кремнеземом. Размеры частиц в микронаполнителе: длина волокон хризотилового асбеста 10-20 мкм при диаметре 0,03 мкм; средний диаметр частиц изометричной формы кристаллического кремнезема 0,1-0,3 мкм. Удельная поверхность микронаполнителя 35-40 м2/г, плотность микронаполнителя 2,5 г/см3, насыпная масса 1,2-1,4 г/см3 рН водной вытяжки микронаполнителя 7,5. Стекловолокно марок БС-10-40-АПФ или БС-10-80(2)-АПФ по ТУ 6-11-410-76 с изменениями 1-2, стеарат кальция по ТУ 6-14-722-76 антиадгезив. Спирт этиловый. Текучесть полимерных композиций определяют на пресс-форме "Улитка" по следующему режиму: температура пресс-формы 150±5оС, удельное давление 1000-1100 кг/см2, длина спирали до рыхлой ее части принимается за текучесть.

П р и м е р 1 по [2] Пропиточный состав готовят из двух спиртовых растворов:

1 на 100 кг полиметилфенилсилоксановой смолы К-9 берут 100 кг (7,93 л) этанола;

2 паста состоит из 0,48 кг стеарата кальция, 2,34 кг пигмента красного железоокисного, 8,46 кг цинковых белил, 8,72 кг (6,29 л) этанола (спирт). Пасту вводят в раствор смолы.

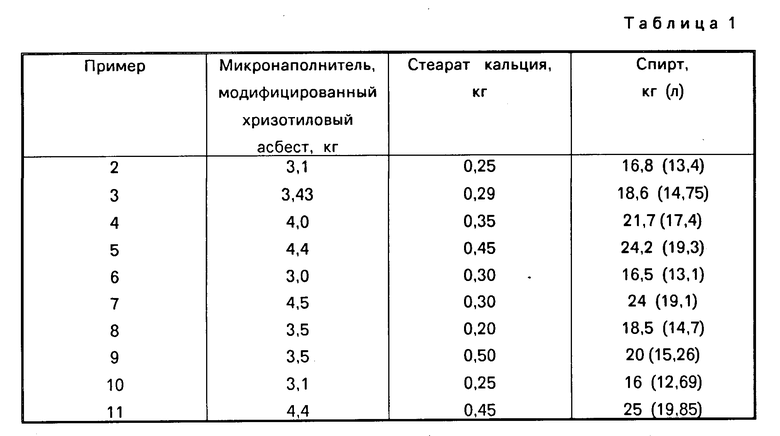

Во всех последующих примерах раствор смолы готовят точно таким же образом. Пасту готовят из модифицированного хризотилового асбеста и стеарата кальция. Например, состав пасты в примере 2, рассчитанный на 10 кг смолы, состоит из 3,1 кг модифицированного хризотилового асбеста и 0,25 кг стеарата кальция. Состав паст, рассчитанный на 10 кг смолы в последующих примерах приведен в табл.1.

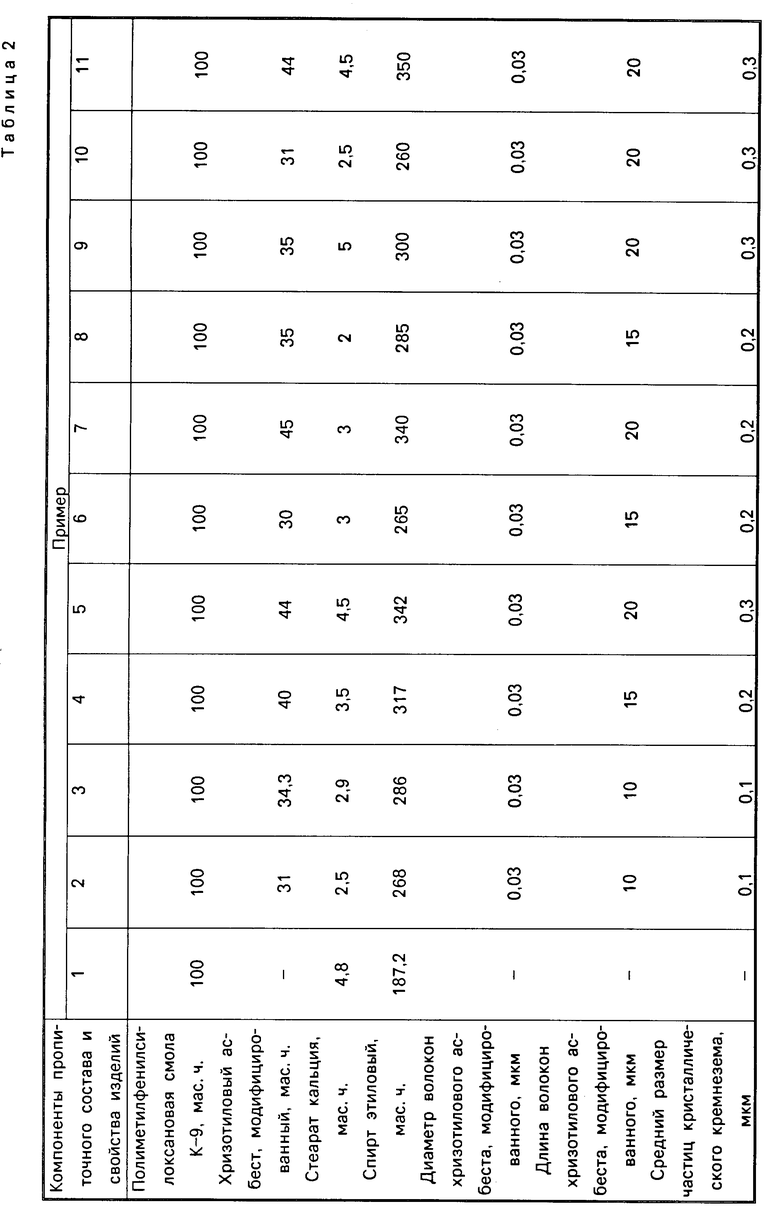

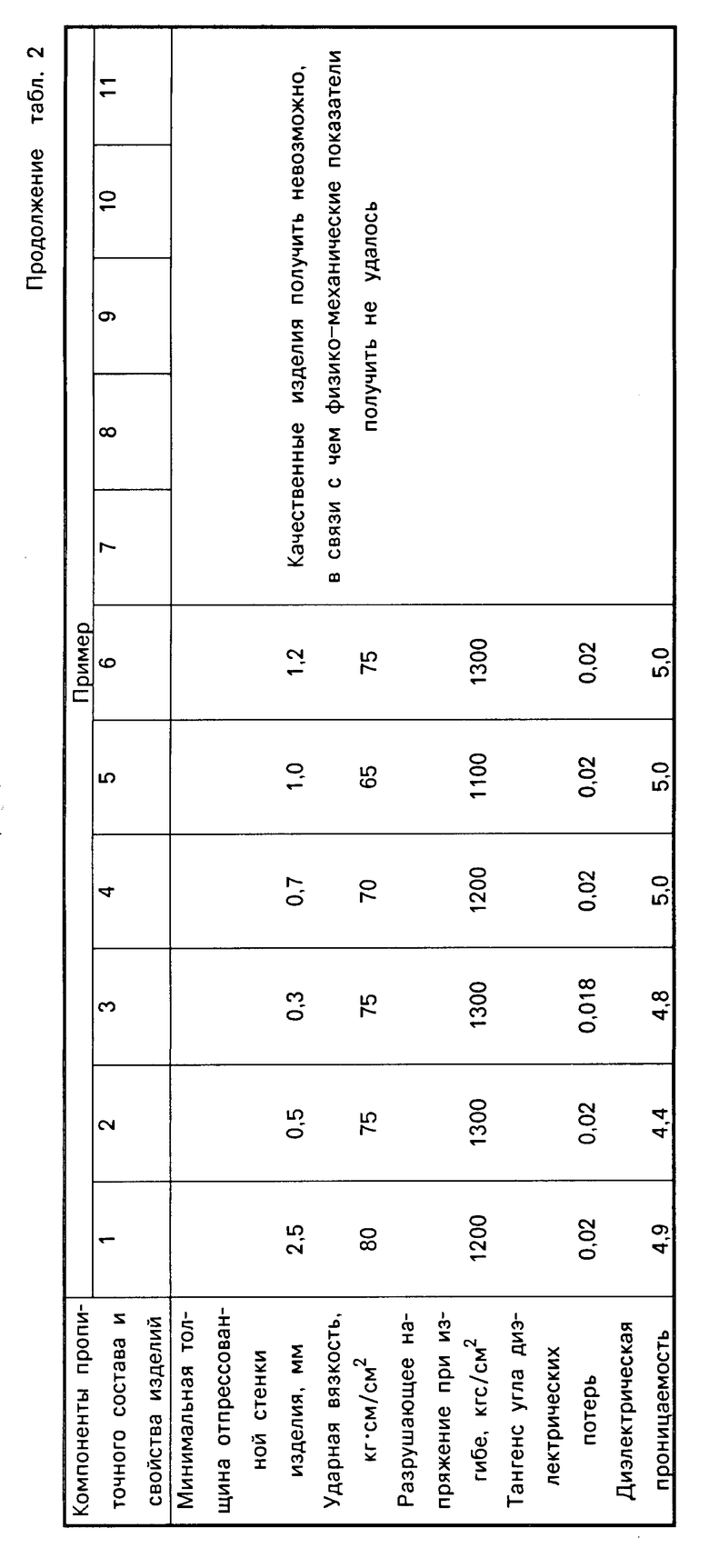

Свойства описанных составов даны в табл.2. Примеры 2 и 5 предельные значения, 3 оптимальный состав, а 6-11 запредельные значения.

При снижении содержания хризотилового асбеста ниже 31 мас.ч. (пример 6) снижается текучесть, на деталях происходит неравномерное распределение стекловолокна. При повышении содержания хризотилового асбеста, равном 4,4 мас.ч. (пример 7) происходит недопрессовка деталей из-за неравномерной пропитки. При содержании стеарата кальция менее 2,5 мас.ч. (пример 8) происходит прилипание деталей к пресс-форме, а при содержании более 4,5 мас.ч. (пример 9) наблюдается налет на арматуре (поверхность деталей пористая, что недопустимо для деталей электроизоляционного назначения). При содержании спирта 268 мас. ч. (пример 10) наблюдается плохая пропитка стекловолокна, в результате чего готовые детали недопрессованы, если же спирта более 342 мас.ч. (пример 11), то при пропитке стекловолокна происходит отжим пропиточной смеси из стекловолокнистого жгута. Отпрессованные детали получаются пористые из-за недостаточного количества пропиточного состава прессовочной композиции.

Таким образом, пропиточные составы 2-5 обеспечивают получение высокой текучести, которая позволяет изготовить детали с толщиной стенок 0,3-1,0 мм, исключает прилипание деталей к пресс-форме, брак по недопрессовкам, обеспечивает необходимые физико-механические и диэлектрические свойства деталей, эксплуатируемых при температурах от минус 60 до плюс 400оС.

Кроме того, преимущества пропиточного состава по изобретению по сравнению с [2] заключаются не только в возможности формирования более тонкостенных деталей, но и в том, что в [2] применены более тяжелые, чем асбест, наполнители (оксиды железа и цинка): при равном объеме они весят значительно больше, следовательно, изделия из такой прессовочной композиции получатся тяжелее, что в некоторых случаях (авиация) весьма существенно, кроме того, для предотвращения осаждения этих наполнителей в пропиточной ванне требуется более высокая скорость перемешивания, чем для состава по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНАПОЛНИТЕЛЯ | 1991 |

|

RU2097395C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2467037C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2034876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1992 |

|

RU2046770C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2041183C1 |

Использование: для изготовления пресс-материалов электротехнического назначения, эксплуатируемых при температуре от - 60 до + 400°С. Сущность: пропиточный состав включает, мас. ч: полиметилфенилсилоксановую смолу К-9 100,0; стеарат кальция 2,5 4,5; хризотиловый асбест, модифицированный кристаллическим кремнеземом, с длиной волокон хризотилового асбеста 10 20 мкм при диаметре 0,03 мкм, средним диаметром частиц изометрической формы кристаллического кремнезема 0,1 0,3 мкм и pH водной вытяжки 7,5 31,0 44,0 и спирт этиловый 268,0 342,0. Минимальная толщина отпрессованной стенки изделия 0,3 1,0 мм, ударная вязкость 65-75 кг·см/см2 разрушающее напряжение при изгибе 1100-1300 кгс/см2 тангенс угла диэлектрических потерь 0,018 0,02, диэлектрическая проницаемость 4,4 5,0. 2 табл.

ПРОПИТОЧНЫЙ СОСТАВ, включающий полиметилфенилсилоксановую смолу К-9, стеарат кальция, добавку и спирт этиловый, отличающийся тем, что в качестве добавки он содержит хризотиловый асбест, модифицированный кристаллическим кремнеземом, с длиной волокон хризотилового асбеста 10 20 мкм при диаметре 0,03 мкм, средним диаметром частиц изометрической формы кристаллического кремнезема 0,1 0,3 мкм и рН водной вытяжки 7,5 при следующем соотношении компонентов, мас.ч.

Полиметилфенилсилоксановая смола К-9 100,0

Стеарат кальция 2,5 4,5

Указанный хризотиловый асбест, модифицированный кристаллическим кремнеземом 31,0 44,0

Спирт этиловый 268,0 342,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1995-12-20—Публикация

1993-07-01—Подача