Изобретение относится к технологии получения высокодисперсных микронаполнителей, а именно к способу получения микронаполнителя на основе хризотилового асбеста, используемого в различных композиционных материалах, эксплуатируемых при высоких температурах.

Известен способ получения модифицированного высокодисперсного хризотилового асбеста путем удаления внешнего бруситового слоя кислотой при диспергировании [1]

Недостатком данного способа является трудность отмывки от образующихся растворимых солей магния из-за высокой адсорбирующей способности волокон асбеста, обусловленной очень высокой удельной поверхностью волокон (более 50 м2/г).

Наиболее близким техническим решением к изобретению является способ получения микронаполнителя, заключающийся в модификации поверхности волокон асбеста кремнеземом в процессе мокрого помола хризотилового асбеста с кварцевым песком [2]

Недостатком этого способа является ограниченное применение микронаполнителя из-за невозможности получения его с требуемой величиной pH, водной суспензии, обеспечивающей живучесть прессовочной композиции, при содержании в исходном хризотиловом асбесте избыточного брусита более 1,3% от массы асбеста. Если брусита в асбесте более 1,3% то при "нейтрализации" последнего песком получаемый микронаполнитель имеет pH более 8,5, а при таких значениях живучесть прессовочных композиций на основе кремнеорганических смол резко сокращается. Согласно экспериментальным данным максимальная живучесть такой композиции обеспечивается при pH наполнителей от 7 до 8,5. Кроме того, песок перед помолом необходимо отмывать от примесей и сушить, а сам микронаполнитель по прототипу обеспечивает недостаточно высокие физико-механические показатели готовых изделий.

Целью изобретения является улучшение физико-механических характеристик полимерных композиций, содержащих микронаполнитель, и упрощение процесса.

Указанная цель обеспечивается способом получения микронаполнителя на основе хризотилового асбеста, путем его мокрого помола совместно с борной кислотой при соотношении избыточный брусит в асбесте: борная кислота, равном 1:0,35-1, с последующей сушкой измельченного продукта.

Сущность изобретения поясняется следующим.

Согласно способу изобретения предложено применять очень слабо растворимую в воде борную кислоту, которая в обычных условиях с бруситом не реагирует, но в процессе измельчения реагирует с бруситом образованием бората магния, нерастворимого в воде, pH которого удовлетворяет требованиям к наполнителям для кремнеорганических смол. Удалять его из полученного микронаполнителя не надо.

Простое добавление борной кислоты к суспензии асбеста в воде с pH 10,1 (содержание брусита 4,05% ) приводит к получению суспензии с pH 4,9. После сушки этой суспензии pH полученного асбеста в воде равна 9,6, а после повторного измельчения в ступке pH снова достигает исходной величины 10,1. Это указывает на то, что в обычных условиях реакция между бруситом и борной кислотой не протекает из-за образования на поверхности частиц брусита нерастворимого в воде бората магния. Непрореагировавшая борная кислота при сушке возгоняется с водяным паром. Как показывают опыты, образовавшуюся пленку бората магния на частицах брусита очень легко нарушить при механическом воздействии, что и приводит к восстановлению значения pH. Поэтому для обеспечения реакции взаимодействия брусита с борной кислотой до конца необходимо механическое воздействие на образующуюся пленку бората магния, например, помол в мельнице.

Пример способа. В 12 л фарфоровую мельницу загружают 12 кг фарфоровых мелющих тел, 0,5 кг асбеста с содержанием брусита 4,05% (в 0,5 кг асбеста 20,3 г брусита), вливают 5 л воды и засыпают 15 г борной кислоты, что составляет соотношение брусита к борной кислоте 1:0,74. Мельницу герметизируют и проводят помол в течение 20 ч. После помола суспензию с pH 7,6 помещают на поддон и сушат при 110 ± 5oC в сушильном шкафу. Полученные волокна асбеста имеют среднюю длину 5 15 мкм.

Так как исключаются трудоемкие операции неоднократных отмывок и сушка песка, происходит упрощение технологии получения микронаполнителя.

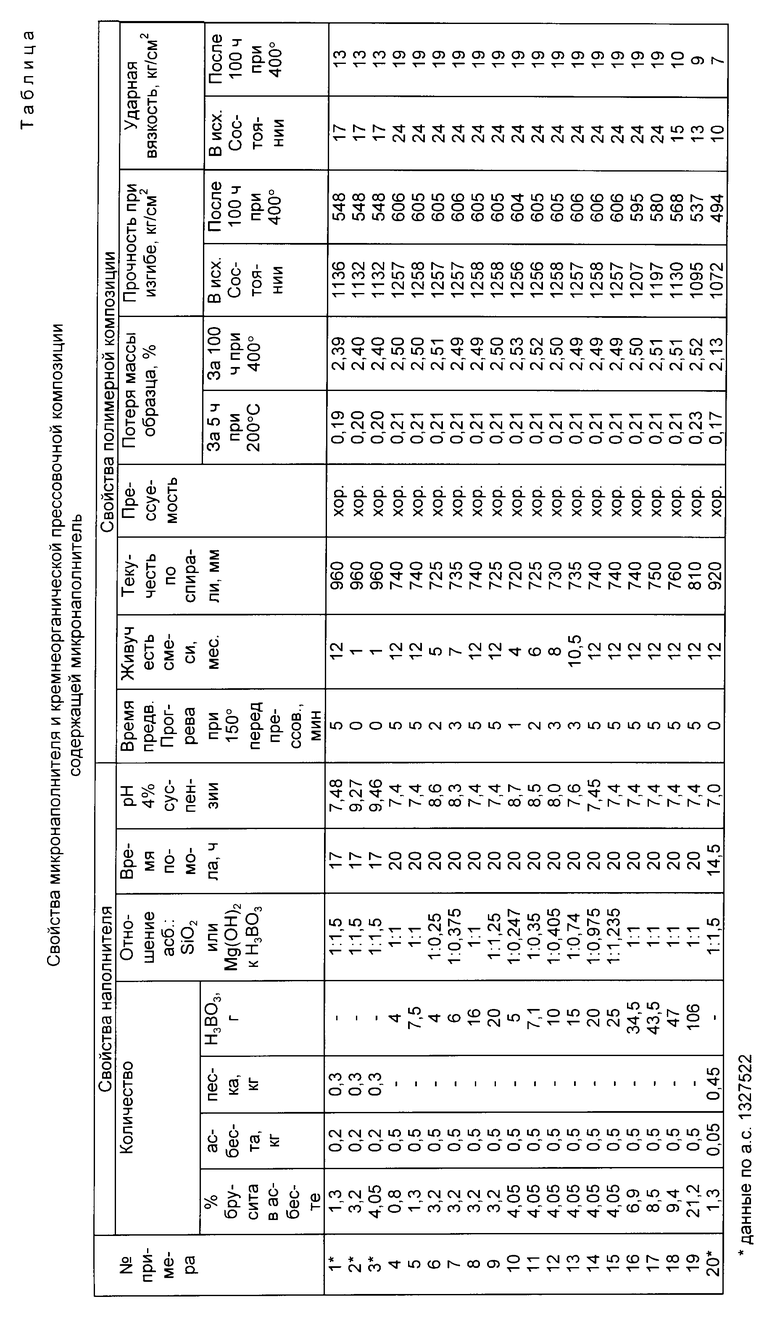

По данному способу получены образцы микронаполнителя с использованием хризотилового асбеста с различным содержанием избыточной примеси брусита и соответствующим ему количеством борной кислоты. Результаты испытаний полученных микронаполнителей в прессовочных кремнеорганических композициях приведены в таблице.

Как видно из таблицы, значения физико-механических характеристик всех отпрессованных композиций выше, чем у оптимального состава (авт.св. N 1327522), что позволяет судить о повышении качества микронаполнителя по изобретению по сравнению с прототипом.

При содержании брусита до 8,7% сравниваемые композиции отличаются в основном, лишь по времени живучести исходной прессовочной композиции, которое определяется величиной pH. Величина же pH определяется степенью "нейтрализации" избыточного брусита в асбесте. По требованиям ТУ-40-22-01-88 сроки хранения исходной прессовочной композиции должны быть не менее 1/3 от массы избыточного в асбесте брусита (примеры 7-9 и 11-15). Наиболее "живучие" прессовочные композиции, в которых избыточный брусит в асбесте полностью нейтрализован (примеры 4,5,8,9,14 и 19), но не прореагировавшая борная кислота возгоняется с водяным паром при сушке, поэтому примеры 9 и 15 представляют запредельные значения. Примеры 6 и 10 являются запредельными по недостаточному сроку живучести прессовочной композиции. В примере 18 с избыточным содержанием брусита 9,4% физико-механические показатели композиции по сравнению с оптимальным составом прототипа обр. 1, несколько уменьшаются, но даже у образца 19, у которого наиболее низкие прочностные характеристики, среди полученных по изобретению, они выше, чем у допустимых (авт.св. N 1327522) (пример N 20). Следует отметить, что в асбесте примесь брусита чаще всего доходит до 4 5% реже до 7 8% С более высоким содержанием избыточного брусита асбесты встречаются крайне редко.

Таким образом, изобретение позволяет существенно улучшить физико-механические характеристики полимерных композиций с использованием описанного микронаполнителя, а также упростить технологию его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИТОЧНЫЙ СОСТАВ | 1993 |

|

RU2050386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТОВОГО ПЕСКА | 1993 |

|

RU2036179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1992 |

|

RU2046770C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2041183C1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1985 |

|

SU1330110A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОСТЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ РАСТЯЖЕНИИ И СЖАТИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071599C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 1981 |

|

RU2030367C1 |

| Смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1130550A1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2041184C1 |

Сущность изобретения: хризотиловый асбест подвергают мокрому помолу с добавкой борной кислоты при отношении количества ее к количеству избыточного брусита в асбесте 0,35 - 1:1 и сушат. Свойства полимерной композиции улучшены с использованием полученного микронаполнителя: прочность при изгибе: в исходном состоянии 1256 - 1258 кг/см2, после 100 ч при 400o 604 - 606 кг/см2, ударная вязкость после 100 ч при 400o 19 кг•см/см2, текучесть по спирали 725 -740 мм. 1 табл.

Способ получения микронаполнителя из хризотилового асбеста путем его мокрого помола совместно с другим неорганическим материалом с последующей сушкой измельченного продукта, отличающийся тем, что, с целью улучшения физико-механических характеристик полимерных композиций, содержащих данный микронаполнитель, и упрощения процесса, помол асбеста осуществляют с добавкой борной кислоты при отношении количества ее к количеству избыточного брусита в асбесте, равном 0,35 1 1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3458393, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1327522, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-11-27—Публикация

1991-03-04—Подача