Изобретение относится к способам получения неэтилированных высокооктановых бензиновых фракций из углеводородного сырья, выкипающего в области температур кипения бензинов. Сырьем процесса могут быть прямогонные бензиновые фракции нефтей и газовых конденсатов, риформаты и рафинаты риформинга, вторичные и газовые бензины, конденсаты попутных газов и т.п.

Высокооктановые неэтилированные бензины производят путем компаундирования базовых бензинов (прямогонные бензины, бензины каталитического крекинга и т.д.) с высокооктановыми компонентами (риформатами, алкилатами и т. д. ), т.е. путем смешения компонентов, полученных различными процессами нефтепереработки [1] Технология получения каждого из них довольно сложна, поэтому в последнее время интенсивно разрабатывают способы, позволяющие получать высокооктановые бензины одним каталитическим процессом. В настоящее время для этих целей разрабатывают катализаторы, приготовленные на основе цеолитов со структурой ZSM-5, -11, позволяющие перерабатывать различное углеводородное сырье.

Известны способы превращения углеводородного сырья С2-С12 в высокооктановые бензиновые фракции или в их высокооктановые компоненты в среде водородсодержащего газа. Согласно этих способов переработку углеводородов проводят в интервале температур реакций 100-700оС, давлений 0,1-11 МПа на катализаторах, приготовленных на основе цеолитов типа ZSM, в т.ч. ZSM-5, -11 и в т.ч. модифицированных элементами I-VIII групп или фторидами различных элементов. Общим недостатком данных способов и их аналогов является большая удельная потребность в катализаторе, т.е. большое количество катализатора, необходимое для переработки единицы массы сырья, а в некоторых случаях низкие выходы и низкие октановые числа получаемых бензинов.

Существуют безводородные способы переработки углеводородных фракций, выкипающих в области температур кипения бензина, в высокооктановые бензины и их компоненты. Согласно данных способов превращение сырья на катализаторе в целом проводят в интервале температур реакций 200-815оС и давлений 0,1-7 МПа. Катализаторы готовят на основе цеолитов типа ZSM, в т.ч. ZSM-5, -11, и, кроме того, они могут быть модифицированы элементами I-VIII групп или содержать цеолиты типа Х и Y. Общим недостатком данных способов является большое количество катализатора, необходимое для переработки единицы массы сырья, а в некоторых случаях:

относительно низкие выходы бензиновых фракций;

незначительное повышение октановых чисел бензинов;

применение высоких температур реакций;

сложность приготовления катализатора;

получение высокооктанового компонента бензина, а не бензина.

Для повышения выхода и октанового числа бензинов применяют комбинированные способы переработки углеводородного сырья, сочетающие несколько стадий: как каталитических, так и стадий фракционирования. Например, известен способ повышения октановых чисел вторичных бензинов [2] согласно которому бензин процесса Фишера-Тропша фракционируют с выделением фракций С5-С6 и С7+. Фракцию С7+ в одной реакционной зоне подвергают гидрированию на Al-Co-Mo катализаторе, а фракцию С5-С6превращают в другой реакционной зоне при температуре 165-260оС и давлении 4,2-4,9 МПа на катализаторе, содержащем цеолиты типа ZSM-5, -11, -12, -21, -35, -38. Жидкие продукты контактирования обеих реакционных зон смешивают и фракционируют с выделением бензина фр. С5- 205оС и остаточной фракции > 205оС. В результате осуществления описанного способа возможно повышение октановых чисел бензинов от 84 до 91,5 ММ. Основными недостатками данного способа являются применение двух принципиально различных типов катализаторов и большая удельная потребность в катализаторе.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ повышения октановых чисел бензинов каталитического крекинга [3] Согласно выбранного прототипа исходное сырье фракционируют с выделением фракций С6- и С7+. Фракцию С7+ (имеющую октановое число ниже, чем для исходного сырья) подвергают контактированию при температуре 204-426оС и давлении до 7 МПа с катализатором, приготовленным на основе цеолита ZSM-5 или ZSM-8, в т.ч. модифицированным элементами II, VI, VII и VIII групп. Продукты контактирования фракционируют с выделением углеводородных газов С1-С3 и фракции С4+, которую компаундируют с фракцией С6- (имеющей октановое число выше, чем для исходного сырья). Основными недостатками прототипа являются:

незначительное (на 0,9-1,7 пунктов) повышение октанового числа бензина;

относительно высокая удельная потребность в катализаторе, т.е. большее количество катализатора, необходимое для переработки единицы массы исходного сырья;

для некоторых видов углеводородного сырья данный способ не работоспособен, так как существуют углеводородные фракции (например, риформаты), в которых легкая часть (фр. < 82оС) имеет меньшие октановые числа, чем тяжелая составляющая (т.е. фр. > 82оС).

Целью изобретения является снижение необходимого для переработки единицы массы сырья количества катализатора, характеризуемого отношением массы катализатора к массе перерабатываемого за единицу времени сырья, а также увеличение выхода и октанового числа получаемых бензиновых фракций.

Поставленная цель достигается следующим образом. Углеводородное сырье, выкипающее в области температур кипения бензинов, подвергают ректификации с выделением из него и/или гексановой, и/или гептановой, и/или октановой, и/или нонановой фракций, и/или тяжелой бензиновой фракции. Выделенные фракции смешивают (в любом сочетании друг с другом) и подвергают контактированию при повышенных температурах и избыточном давлении с цеолитсодержащим катализатором. Возможно осуществление стадии контактирования сырья с катализатором в среде водородсодержащего газа. Продукты контактирования разделяют с выделением углеводородных газов и жидкой бензиновой фракции. Бензиновую фракцию смешивают с фракцией сырья, оставшейся после выделения указанных фракций, с получением целевой высокооктановой бензиновой фракции.

Выделяемые при фракционировании сырья гексановая, гептановая, октановая и нонановая фракции выкипают не менее чем на 50% в следующих интервалах температур: гексановая 65-75оС, гептановая 95-105оС, октановая 120-130оС, нонановая 145-155оС, а тяжелая бензиновая фракция выкипает не менее чем на 70% при температурах выше или 95оС, или 120оС, или 145оС. При этом, в случае выделения из сырья тяжелой бензиновой фракции > 95оС, из него выделяют гексановую фракцию; при выделении тяжелой бензиновой фракции > 120оС из сырья выделяют и/или гексановую, и/или гептановую фракции; при выделении тяжелой бензиновой фракции > 145оС из сырья выделяют и/или гексановую, и/или гептановую, и/или октановую фракции. Выбор выделяемых для контактирования с катализатором фракций определяется исходя из их содержания в исходном сырье, а также составом и свойствами исходного сырья. Контактирование выделенных фракций с катализатором осуществляют в интервале температур реакции 300-480оС (лучше 320-460оС) и в интервале давлений 0,2-4 МПа (лучше 0,5-4 МПа). В процессе применяют катализаторы, приготовленные на основе цеолитов со структурой ZSM-5 или ZSM-11, в т.ч. модифицированные элементами I, II, III, IV, V, VI и VIII групп периодической системы элементов. Катализаторы готовят известными способами.

Отличительными признаками изобретения являются:

фракционирование сырья с выделением и/или гексановой, и/или гептановой, и/или октановой, и/или нонановой фракций, и/или тяжелой бензиновой фракции с последующим их смешиванием и контактированием с катализатором;

использование цеолитов со структурой ZSM-11;

возможность проведения процесса в среде водородсодержащего газа.

Основными преимуществами предлагаемого способа являются:

меньшее количество катализатора, необходимое для переработки единицы массы исходного сырья;

большие выходы и большие октановые числа бензиновых фракций;

возможность переработки углеводородного сырья различного вида.

Существенность предлагаемого способа и достигаемого эффекта подтверждается приведенными примерами.

П р и м е р 1 прототип. Бензин каталитического крекинга с октановым числом ОЧ 92,2 ИМ фракционируют с выделением 31,1 мас. (36,7 об.) фракции С6- с температурой конца кипения 82оС и с ОЧ 97 ИМ и 68,1 мас. (63 об.) фракции С7+ с температурой начала кипения 82оС с ОЧ 90,7 ИМ. Фракцию С7+ подвергают контактированию при температуре реакции 373оС, давлении 3,5 МПа и объемной скорости подачи жидкого сырья 1,3 ч-1 с катализатором цеолитом H-ZSM-5. В результате контактирования образуется (мас. на фр. С7+): 0,9% углеводородных газов С1-С3 и 98,8% жидкой фракции С4+ (т.е. включая сжиженные бутаны) с ОЧ 93,2 ИМ, которую смешивают с фракцией С6- с получением целевой бензиновой фракции с ОЧ 93,3 ИМ и с выходом на исходное сырье 99,1 об.

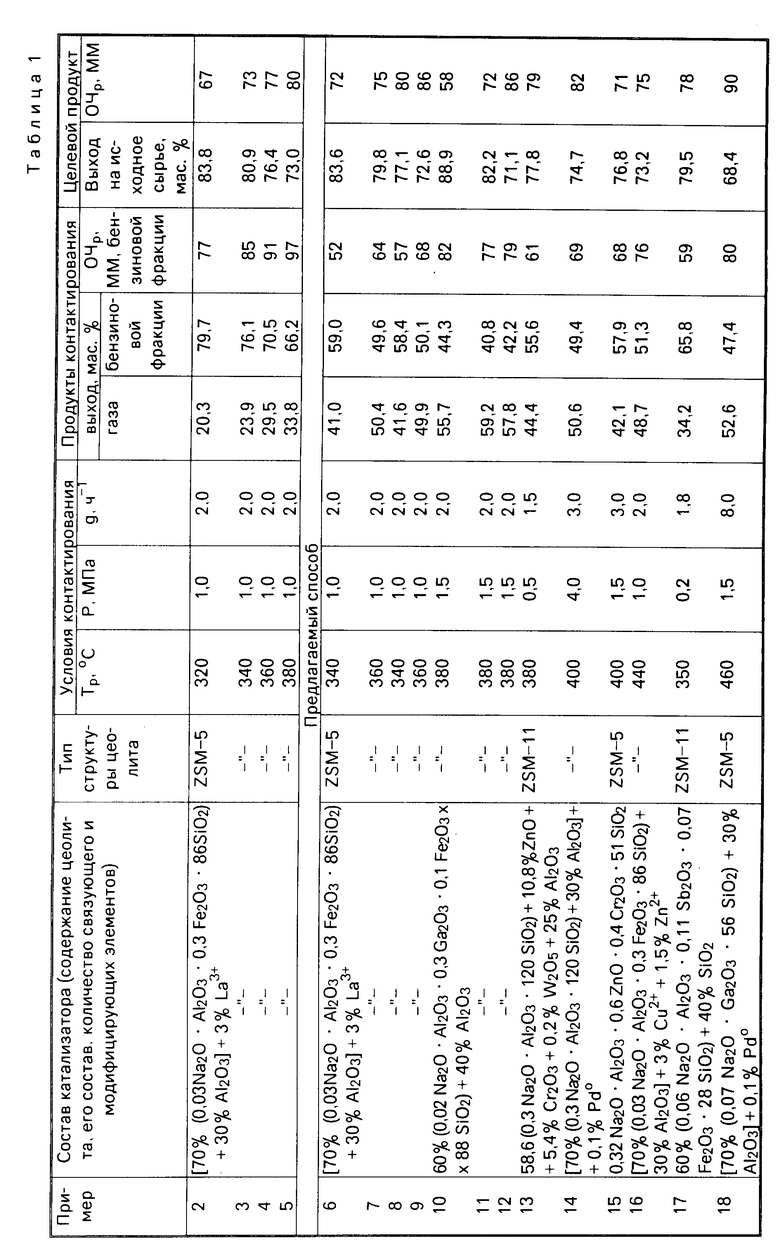

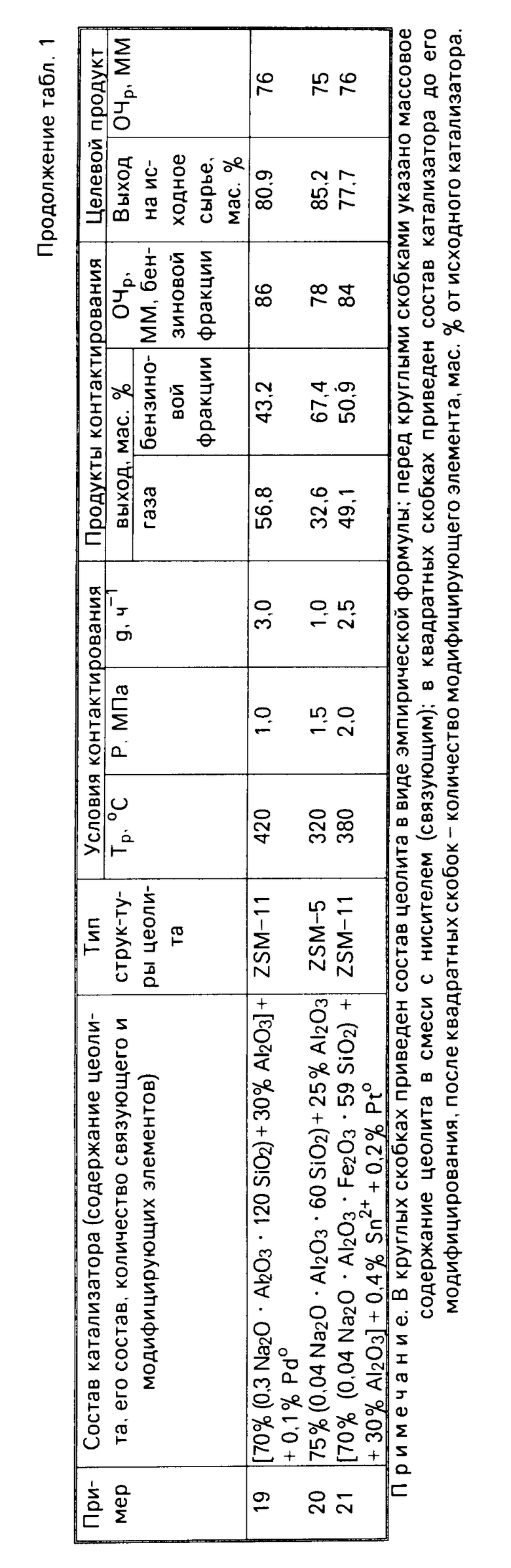

П р и м е р ы 2-5. Аналогичны примеру 1. Модельную углеводородную фракцию 36-170оС, содержащую 60 мас. н-парафинов (С5 5, С6 15, С8 20, С9 20), 20% изопарафинов (изооктан), 20% ароматических (С7 15, С9 5) и имеющую расчетное октановое число ОЧр 34 ММ, разделяют с выделением 20 мас. фракции С6- (фр. 36-72оС с ОЧр 35 ММ) и 80% фракции 72-170оС. Фракцию 72-170оС подвергают контактированию при температуре реакции Тр, давлении Р и массовой скорости подачи сырья g с катализатором, содержащим 70 мас. цеолита со структурой ZSM-5 состава 0,03 Na2O ˙ Al2O3 ˙ 0,3Fe2O3 ˙ 86SiO2, 30% Al2O3 и модифицированным 3% La3+. Продукты реакции разделяют с выделением углеводородных газов и жидкой бензиновой фракции. Бензиновую фракцию (составы и рассчитанные из них октановые числа приведены в табл.2) смешивают с фракцией С6-, выделенной из сырья для получения целевого продукта. Необходимое для обеспечения процесса переработки единицы массы исходного сырья количество катализатора (W) составляет 0,4 кг катализатора/кг сырья. Условия проведения процесса, выходы продуктов контактирования (на сырье контактирования), выходы и ОЧр целевых бензиновых фракций приведены в табл.1.

Примеры 6-21 иллюстрируют предлагаемый способ.

П р и м е р ы 6-7. Модельную углеводородную фракцию 36-170оС, содержащую 60 мас. н-парафинов (С5 5; С6 15; С8 20; С9-20), 20% изопарафинов (изооктан), 20% ароматических (С7 15, С9 5) и имеющую расчетное октановое число ОЧр 34 ММ, подвергают ректификации с выделением 20 мас. октановой и 20% нонановой фракций. Оставшаяся фракция сырья (60 мас.) выкипает в пределах 36-170оС, имеет ОЧр79 ММ и содержит 34 мас. н-парафинов, 33% изопарафинов и 33% ароматических углеводородов; октановая фракция на 95% выкипает в интервале 120-130оС; 95% нонановой фракции выкипает в интервале 145-155оС. Октановую и нонановую фракции смешивают и подвергают контактированию при температуре реакции Тр, давлении Р и массовой скорости подачи сырья g с катализатором. Продукты контактирования разделяют с выделением углеводородных газов и бензиновой фракции (состав жидких продуктов и их расчетные октановые числа приведены в табл. 2). Жидкую фракцию смешивают с оставшейся фракцией сырья для получения целевого продукта. Условия процесса, выходы продуктов контактирования (на сырье контактирования), выходы и расчетные октановые числа целевых бензиновых фракций приведены в табл.1. Применяемый катализатор содержит 70 мас. цеолита со структурой ZSM-5, состава 0,03 Na2O ˙ Al2O3 ˙ 0,3Fe2O х х86SiO2, 30% Al2O3 и модифицирован 3% La3+. Количество катализатора (W), необходимое для обеспечения переработки единицы массы исходного сырья, составляет W0,2 кг катализатора/кг сырья.

П р и м е р ы 8,9. Аналогичны примеру 6. Модельную углеводородную фракцию состава и свойств, приведенных в примере 6, подвергают ректификации с выделением 15 мас. гексановой, 20% октановой и 20% нонановой фракций. Оставшаяся фракция сырья (45 мас.) выкипает в пределах 36-170оС, имеет ОЧр 97 ММ и содержит 12 мас. н-парафинов, 44% изопарафинов и 44% ароматических углеводородов; гексановая фракция на 95% выкипает в интервале 65-75оС; 95% октановой фракции выкипает в интервале 120-130оС; 95% нонановой фракции выкипает в интервале 145-155оС. Гексановую, октановую и нонановую фракции смешивают и подвергают контактированию при температуре реакции Тр, давлении Р и массовой скорости подачи сырья g с катализатором примера 6. Продукты реакции разделяют с выделением углеводородных газов и жидкой бензиновой фракции, которую смешивают с оставшейся сырьевой фракцией для получения целевого бензина. Условия проведения процесса, выходы продуктов контактирования (на сырье контактирования), выходы и расчетные октановые числа целевых бензиновых фракций приведены в табл.1, составы и ОЧржидких продуктов контактирования приведены в табл. 2. Количество катализатора W, необходимое для процесса переработки единицы массы исходного сырья, составляет W ≃ 0,23 кг катализатора/кг сырья.

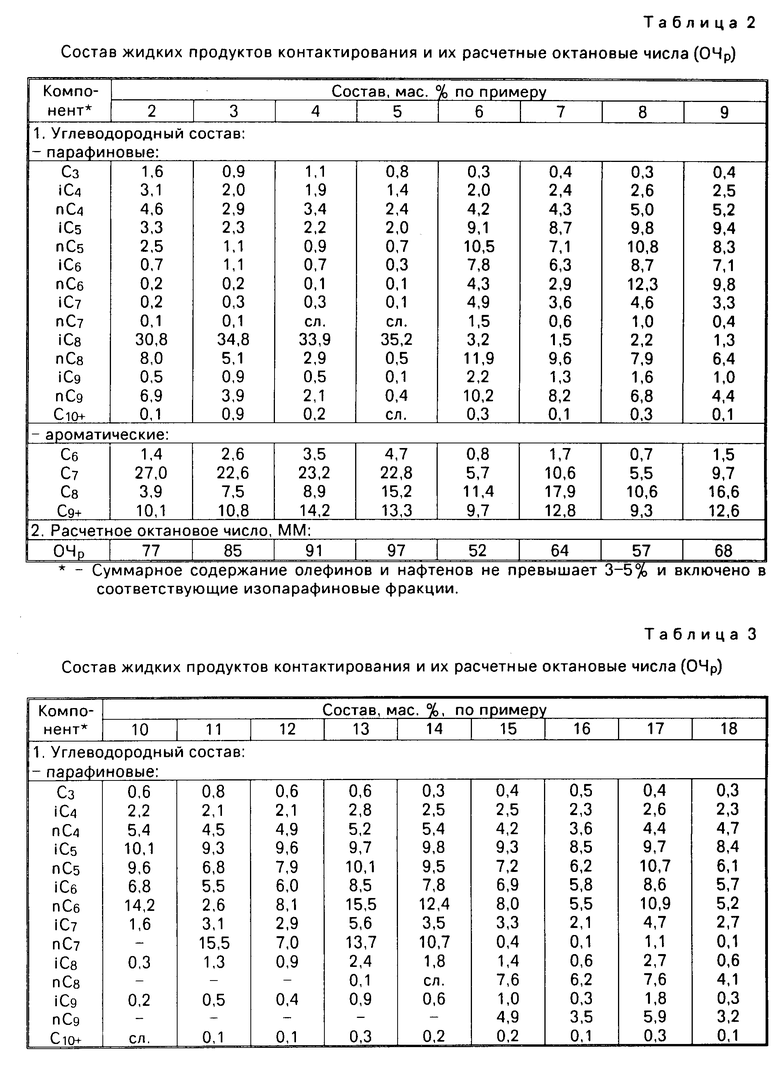

П р и м е р ы 10, 11. В качестве сырья используют модельную углеводородную фракцию 36-115оС, содержащую 60 мас. н-парафинов (С5 10; С6 20; С7 30), 30% изопарафинов (2,2-диметилпентан), 10% ароматических (толуол) и имеющую расчетное октановое число ОЧр 50 ММ. По примеру 10 исходное сырье подвергают ректификации с выделением 20 мас. гексановой фракции, на 90% выкипающей в интервале 65-75оС; оставшаяся фракция сырья (80 мас.) выкипает в пределах 36-115оС и имеет ОЧр 55 ММ. По примеру 11 исходное сырье подвергают ректификации с выделением 30 мас. гептановой фракции, на 90% выкипающей в интервале 95-105оС; оставшаяся фракция сырья (70 мас.) выкипает в пределах 36-115оС и имеет ОЧр 71 ММ. Выделенную из сырья фракцию подвергают контактированию при Тр 380оС, давлении Р 1,5 МПа и массовой скорости подачи сырья g 2 ч-1 с катализатором в присутствии водорода мольное отношение H2/CH 10. Продукты реакции разделяют с выделением углеводородных газов и жидкой бензиновой фракции. Полученную бензиновую фракцию смешивают с оставшейся фракцией сырья для получения целевого продукта. Используемый катализатор содержит 40 мас. Al2O3 и 60% цеолита ZSM-5 состава 0,02Na2O ˙ Al2O3 ˙ 0,3 Ga2O3 ˙ 0,1Fe2O3 ˙ 88SiO2. Условия проведения процесса, выходы продуктов контактирования и целевых продуктов, расчетные октановые числа бензиновых фракций приведены в табл.1. Составы жидких продуктов контактирования, их ОЧр приведены в табл.3. Количество катализатора, необходимое для переработки единицы массы исходного сырья, составляет 0,1 и 0,15 кг катализатора/кг сырья соответственно по примерам 10 и 11.

П р и м е р ы 12-14. Модельную углеводородную фракцию состава и свойств, приведенных в примере 10, подвергают ректификации с выделением 20 мас. гексановой фракции и 30% гептановой фракций. Оставшаяся фракция сырья (50 мас. ) выкипает в пределах 36-115оС и имеет ОЧр89 ММ; гексановая фракция на 90% выкипает в интервале 65-75оС; гептановая фракция на 90% выкипает в интервале 95-105оС. Гексановую и гептановую фракции смешивают и подвергают контактированию при температуре реакции Тр, давлении Р и массовой скорости подачи сырья g с катализатором в присутствии водорода молярное отношение H2/CH 10. Продукты реакции разделяют с выделением углеводородных газов и жидкой бензиновой фракции. Выделенную из продуктов контактирования бензиновую фракцию смешивают с оставшейся сырьевой фракцией для получения целевого продукта высокооктановой бензиновой фракции. Условия осуществления процесса, номера используемых катализаторов, выходы продуктов контактирования и целевых продуктов, расчетные октановые числа бензиновых фракций приведены в табл. 1, составы катализаторов в табл.2. Составы жидких продуктов контактирования и их ОЧр приведены в табл.3. Количество катализатора, необходимое для процесса переработки единицы массы исходного сырья, составляет 0,25 катализатора/кг сырья.

П р и м е р ы 15, 16. Модельную углеводородную фракцию 36-170оС, содержащую 65 мас. н-парафинов (С5 5; С6 15; С7 10; С8 20; С9 15), 15% изопарафинов (изооктан), 20% ароматических (С7 5; С8 10; С9- 5) и имеющую расчетное октановое число ОЧр 32 ММ, подвергают ректификации с выделением 15 мас. гексановой, 20% октановой и 20% тяжелой бензиновой фракции. Оставшаяся фракция сырья (45 мас.) имеет ОЧр 62 ММ и выкипает в интервале 36-145оС; гексановая фракция на 90% выкипает в интервале 65-75оС; октановая фракция на 90% выкипает в интервале 120-130оС; тяжелая бензиновая фракция выкипает в интервале 135-170оС, при этом 90% фракции выкипает выше 145оС. Гексановую, октановую и тяжелую бензиновую фракции смешивают и подвергают контактированию при температуре реакции Тр, давлении Р и массовой скорости подачи сырья g с катализатором в присутствии водорода мольное отношение H2/CH10. Продукты контактирования разделяют с выделением углеводородных газов и бензиновой фракции. Бензиновую фракцию смешивают с оставшейся фракцией сырья с получением целевого продукта высокооктановой бензиновой фракции. Условия процесса приведены в табл.1, составы катализаторов в табл.2, составы жидких продуктов в табл.3.

П р и м е р ы 17, 18. Модельную углеводородную фракцию 36-170оС, содержащую 60 мас. н-парафинов (С5 5; С6 15; С8 20; С9 20), 20% изопарафинов (изооктан), 20% ароматических (С7 15, С9 5) и имеющую расчетное октановое число ОЧр 34 ММ, подвергают ректификации с выделением 15 мас. гексановой и 45% тяжелой бензиновой фракций. Оставшаяся фракция сырья (40 мас.) выкипает в пределах 36-120оС, имеет ОЧр 96 ММ и содержит 13 мас. н-парафинов, 50% изопарафинов и 37% ароматических углеводородов; гексановая фракция на 90% выкипает в интервале 65-75оС; тяжелая бензиновая фракция выкипает в интервале 120-170оС, при этом 95% фракция выкипает выше 120оС. Гексановую и тяжелую бензиновую фракции смешивают и подвергают контактированию с катализатором при температуре реакции Тр, давлении Р и массовой скорости подачи сырья g. Продукты контактирования разделяют с выделением углеводородных газов и бензиновой фракции (состав жидких продуктов и их расчетные октановые числа приведены в табл. 3). Жидкую фракцию смешивают с оставшейся фракцией сырья для получения целевого продукта. Условия процесса, составы катализаторов, выходы продуктов контактирования (на сырье контактирования), выходы и расчетные октановые числа целевых бензиновых фракций приведены в табл.1.

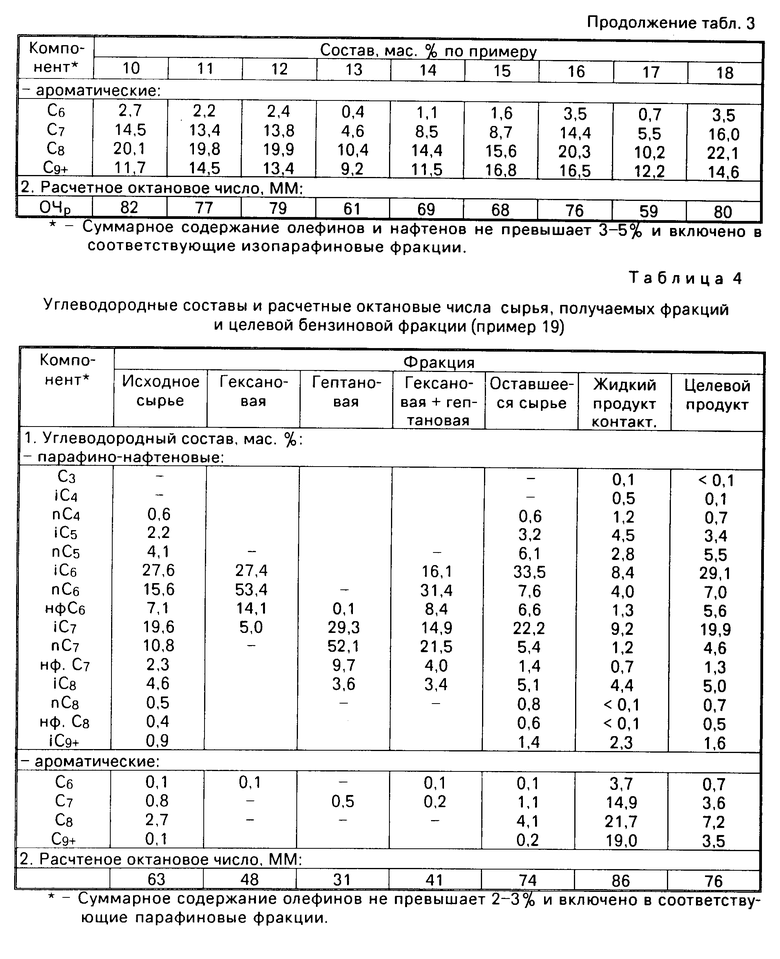

П р и м е р 19. Аналогичен примеру 6. Рафинат процесса риформинга углеводородная фракция 35-150оС с ОЧр 63 ММ, состава, приведенного в табл.4, подвергают ректификации с выделением 19,7 мас. гексановой фракции и 13,8% гептановой фракции. Оставшаяся фракция сырья (66,5 мас.) имеет расчетное октановое число ОЧр 74 ММ и выкипает в пределах 35-150оС; гексановая фракция имеет ОЧр 48 ММ и выкипает в пределах 60-85оС, при этом ≈ 50% фракции выкипает в интервале 65-75оС; гептановая фракция имеет ОЧр31 ММ и выкипает в пределах 90-115оС, при этом ≈ 50% фракции выкипает в интервале 95-105оС; составы фракций приведены в табл.4. Гексановую и гептановую фракции смешивают и подвергают контактированию при Тр 420оС, Р 1 МПа и g 3,0 ч-1 с катализатором. Продукты реакции разделяют с выделением углеводородных газов и жидкой бензиновой фракции (56,8% и 43,2% соответственно на сырье контактирования). Жидкую фракцию, имеющую ОЧр86 ММ, смешивают с оставшейся фракцией сырья с получением 80,9% (на исходное сырье) целевого продукта бензиновой фракции с ОЧр 76 ММ. Применяемый катализатор содержит 70 мас. цеолита со структурой ZSM-11, состава 0,3Na2O ˙ Al2O3 x x120SiO2 30% Al2O3 и модифицирован 0,1% Pdo. Составы выделяемых и получаемых фракций приведены в табл.4.

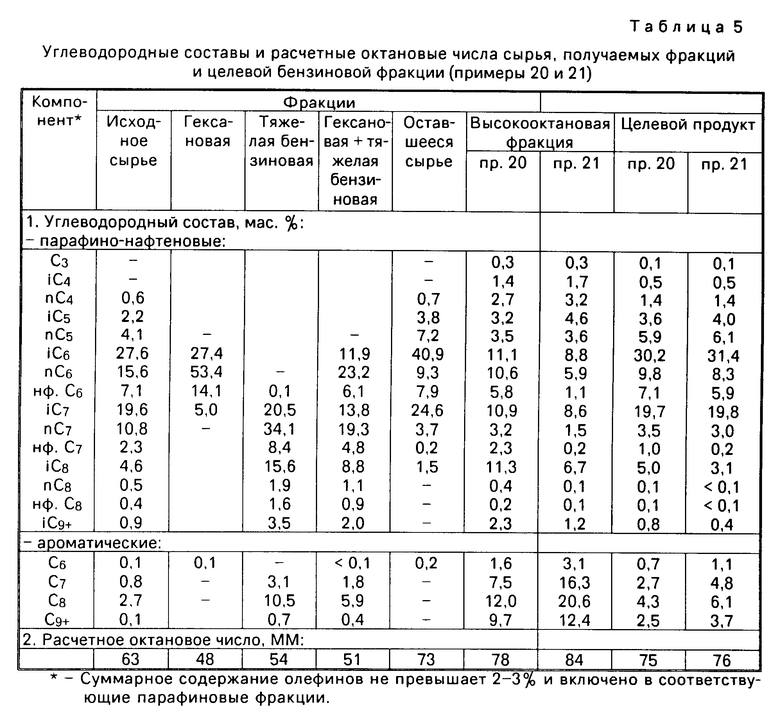

П р и м е р ы 20-21. Аналогичны примеру 17. Рафинат процесса риформинга углеводородную фракцию 35-150оС с ОЧр 63 ММ, состава, приведенного в табл.5, подвергают ректификации с выделением 19,7 мас. гексановой фракции и 25,7% тяжелой бензиновой фракции. Оставшаяся фракция сырья (54,6%) имеет ОЧр 73 ММ; гексановая фракция имеет ОЧр 48 ММ и выкипает в пределах 60-85оС, при этом 50% фракции выкипает в интервале 65-75оС; тяжелая бензиновая фракция имеет ОЧр 54 ММ и выкипает в пределах 85-150оС, при этом 70% фракции выкипает выше 95оС; составы фракций приведены в табл.5. Гексановую и тяжелую бензиновую фракции смешивают и подвергают контактированию при температуре реакции Тр, давлении Р и массовой скорости подачи g с катализатором. Продукты реакции разделяют с выделением углеводородных газов и жидкой бензиновой фракции. Жидкую фракцию смешивают с оставшейся фракцией сырья с получением целевого продукта высокооктановой бензиновой фракции. Условия проведения процесса, номера катализаторов, выходы продуктов контактирования, выходы и расчетные октановые числа целевых бензиновых фракций приведены в табл.1, составы катализаторов в табл.2. Составы получаемых фракций и целевых продуктов приведены в табл.5.

Таким образом из приведенных примеров и данных таблиц следует, что в случае реализации предлагаемого способа возможно получение бензиновых фракций (при одинаковых их выходах по сравнению с прототипом) с большими октановыми числами (на 3-5 пунктов), чем по прототипу (см. примеры 2 и 6; 3 и 7; 4 и 8; 5 и 9). При получении бензиновых фракций с одинаковыми октановыми числами выход бензина по предлагаемому способу выше, чем по прототипу (см. примеры 5 и 8). При этом количество катализатора, необходимое для переработки единицы массы исходного сырья, в 1,7-2 раз и более ниже, чем в случае реализации процесса аналогично прототипа (см. примеры 2-5 и 6-9). Дополнительным преимуществом предлагаемого способа является и то, что при получении бензиновых фракций с одинаковыми октановыми числами предлагаемым способом возможно осуществление процесса при более низких температурах реакции, чем аналогично прототипа (см. примеры 5 и 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2034902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039790C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 1992 |

|

RU2030446C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2008323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2044030C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2010836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1992 |

|

RU2024585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2334781C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2004 |

|

RU2304608C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

Использование: в нефтехимии, в частности в способах переработки углеводородного сырья. Сущность изобретения: способ предусматривает ректификацию углеводородного сырья с получением и/или гексановой, и/или гептановой, и/или октановой, и/или нонановой, и/или тяжелой бензиновой фракции, которые контактируют с катализатором на основе цеолита типа ZSM, в том числе ZSM-5, в том числе модифицированного элементами второй, шестой и восьмой групп Периодической системы. Продукты контактирования разделяют на газообразные и жидкие. Последние смешивают с оставшейся фракцией сырья. При ректификации выделяют указанные фракции, выкипающие не менее чем на 50 об. в интервалах температур: 65 75, 95 105, 120 130, 145 150°С, и тяжелую бензиновую фракцию, выкипающую не менее чем на 70% при температуре выше или 95, или 120, или 145°С. Контактирование проводят при 300 - 480°С, давлении 0,2 0,4 МПа, возможно в среде водосодержащего газа. 5 з. п. ф-лы, 5 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 3759821, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-12-20—Публикация

1993-03-07—Подача