Изобретение относится к каталитическим способам получения неэтилированных высокооктановых бензиновых фракций из углеводородного сырья в среде водородсодержащего газа. В качестве сырья могут быть использованы как различные углеводородные фракции, выкипающие в интервале температур кипения бензинов (до 200-220оС), так и газообразные олефинсодержащие фракции.

Известны способы получения бензиновых фракций и их высокооктановых компонентов из углеводородного сырья в среде водородсодержащего газа, например [1-3] Согласно данным способам превращение различного углеводородного сырья С2-С12 проводят в интервалах температур реакции 200-700оС, скорости подачи сырья 0,1-400 ч-1 при молярном отношении Н2/углево- дороды до 20 на катализаторах, содержащих цеолиты типа ZSM, в т.ч. модифицированных различными элементами. Основные недостатки данных способов или относительно низкие выходы, или низкие октановые числа получаемых бензинов.

Наиболее близким по своей технической сущности является способ гидропревращения углеводородного сырья [4] Согласно выбранному прототипу высокооктановые бензиновые фракции получают путем контактирования углеводородов С1-С12 при температуре 250-700оС, давлении 0,1-10 МПа, объемной скорости подачи сырья 0,5-10 ч-1 и молярном отношении Н2/углеводороды ≅ 50 с катализатором на основе цеолитов, в т.ч. типа ZSM. Катализатор может содержать металлы I, II, III, VI, VII и VIII групп и фториды различных элементов. Количество цеолита в катализаторе составляет 20-99, фторида 1-80, металла 0,1-30 мас. Основными недостатками прототипа являются относительно низкие октановые числа получаемых бензиновых фракций.

Сущность изобретения заключается в контактировании углеводородного сырья с цеолитсодержащим катализатором при повышенных температурах и избыточном давлении в среде водородсодержащего газа в присутствии оксида углерода II и/или оксида углерода IV (CO, CO2). Продукты реакции разделяют с выделением газообразной и жидкой (бензиновой) фракций. Стадию контактирования проводят в интервалах температур реакций 280-460оС, давлении 0,3-10 МПа, массовой скорости подачи углеводородного сырья 0,2-10 ч-1, объемной скорости подачи водородсодержащего газа 1000-22100 ч-1 и молярных соотношениях Н2/CO+CO2 1-20 и CO/CO2=-0-1000.

В качестве сырья возможно использование жидких углеводородных фракций, выкипающих в области температур кипения бензинов (до 200-220оС), и/или газообразных олефинсодержащих фракций. Наиболее оптимальными для переработки парафино-нафтенового сырья (процесс, названный "Синар") являются температуры реакции 350-440оС и давления 4-10 МПа, а для переработки олефинсодержащего (С2-С5) сырья (процесс, названный "Синарол") 300-400оС и 0,5-6 МПа.

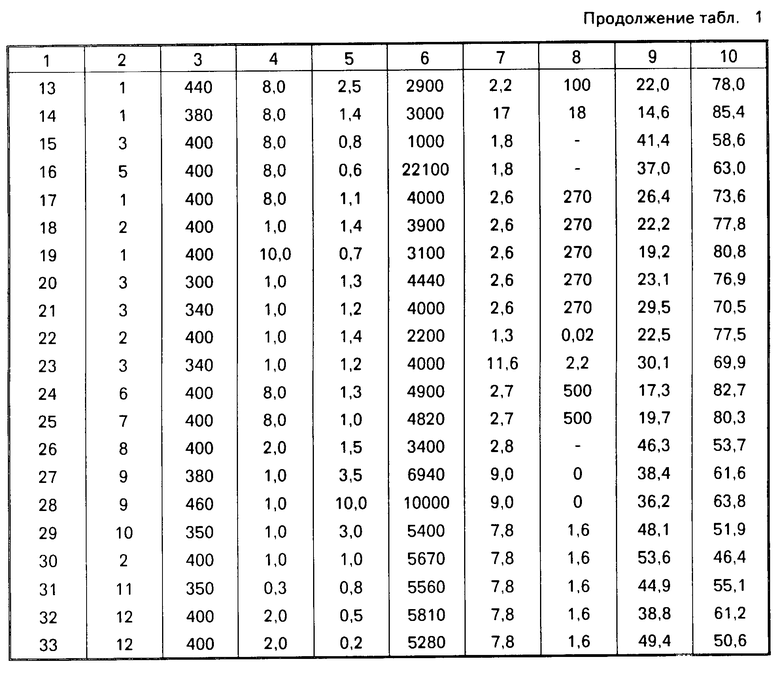

Применяемые катализаторы содержат 15-70 мас. декатионированного или модифицированного элементами I, II, III, VI и VIII групп цеолита, 0-70% оксидов элементов I, II, III, VI групп и 0-30% связующего. В качестве цеолита используют цеолиты со структурой ZSM-5 или ZSM-11 общей формулы aNa2O ˙ bAl2O3 ˙ cΣЭnОm ˙ dSiO2 (где ΣЭnOm один или несколько оксидов элементов I-VIII групп, а коэффициенты а, b, c и d зависят от способа приготовления цеолита), или цеолит типа Y, или морденита, или бета; цеолиты (после их синтеза) могут быть модифицированы элементами I, II, III, VI и VIII групп; цеолиты, в т.ч. модифицированные, готовят известными методами. Состав входящих в катализатор оксидов элементов I, II, III, VI групп описывается общей формулой (aCuO+bZnO+cAl2O3+dCr2O3+eW2O5), где а=0-60, b=24-67, с=0-10, d=0-33, е=0-1 мас.

Основными преимуществами предлагаемого способа являются более высокие октановые числа получаемых бензинов.

Основной отличительный признак изобретения осуществление стадии контактирования сырья с катализатором в присутствии оксида углерода II и/или оксида углерода IV.

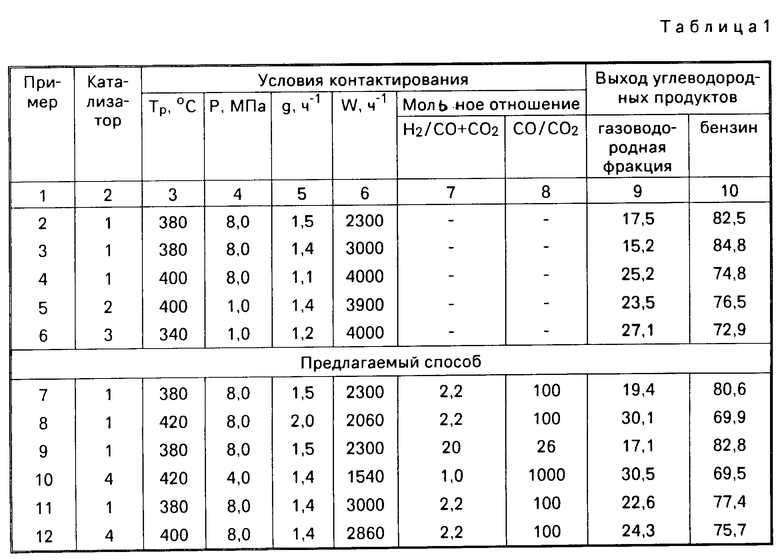

Промышленная применимость изобретения иллюстрируется следующим: пример 1 прототип, примеры 2-6 аналоги прототипа и приведены для сравнения, примеры 7-33 предлагаемый способ.

П р и м е р 1 прототип. Углеводородную фракцию (С3-3,1; С3=-1,4; С4-57,1; С4=-38,3; С5+ 0,1) подвергают контактированию с катализатором в среде водорода при молярном отношении Н2/СН=3, температуре 300оС и весовой скорости подачи сырья 1 ч-1. Катализатор содержит 80 мас. цеолита и Н-ZSM-5 и 20% AlF3. В результате контактирования образуется 75% углеводородных газов и 25% бензиновой фракции С5+, содержащей 52% ароматических углеводородов.

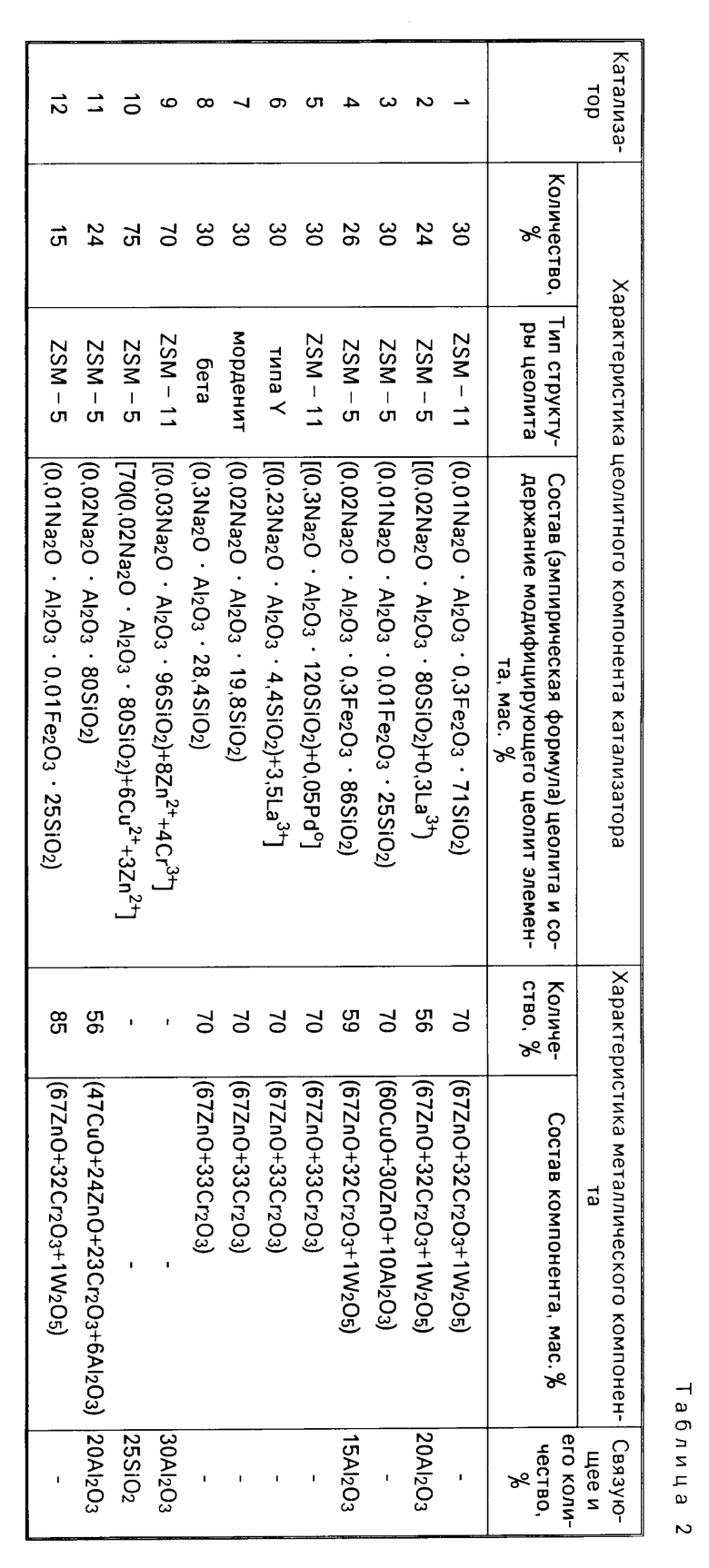

П р и м е р 2. Прямогонную бензиновую фракцию 40-150оС с октановым числом ОЧ= 62 ММ и состава, приведенного в табл. 3, подвергают контактированию с катализатором 1 (состав приведен в табл. 2) в среде водорода при температуре реакции Тр=380оС, давлении Р=8,0 МПа, массовой скорости подачи сырья g=1,5 ч-1 и объемной скорости подачи газа (водорода) W=2300 ч-1. Продукты реакции разделяют с выделением 17,5 мас. углеводородных газов и 82,5% бензиновой фракции с ОЧ=69,3 ММ и состава, приведенного в табл. 3.

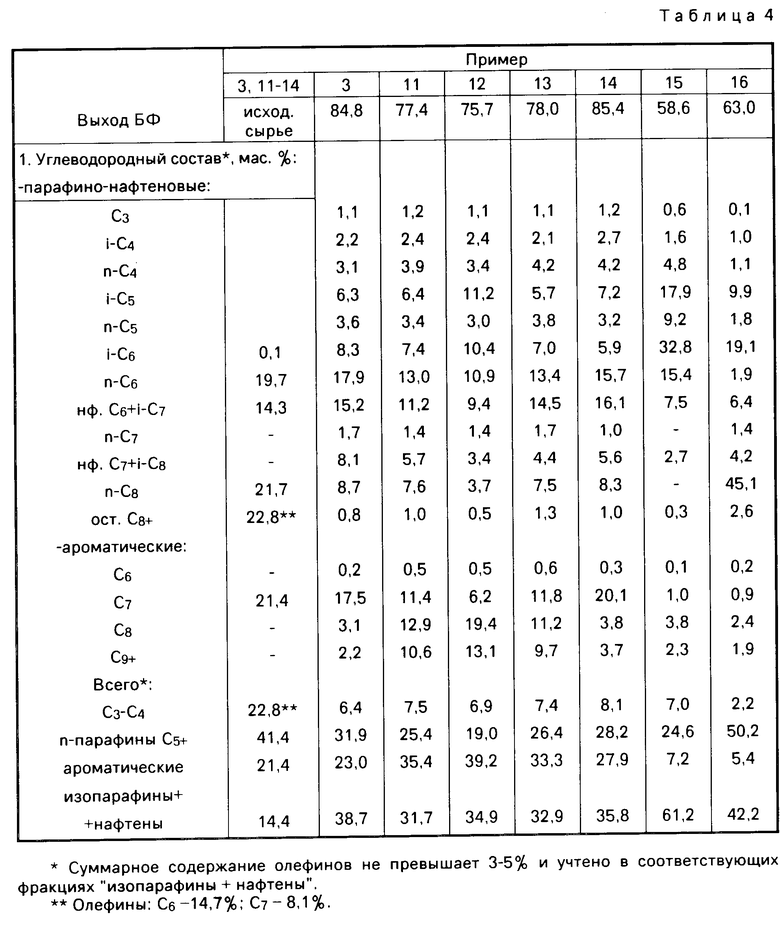

П р и м е р 3. Аналогичен примеру 2. Модельную углеводородную фракцию 68-146оС с расчетным октановым числом ОЧр=46 ММ и состава, приведенного в табл. 4, подвергают контактированию с катализатором 1 (состав приведен в табл. 2) при Тр= 380оС, Р=8,0 МПа, g=1,4 ч-1 и W=3000 ч-1. Продукты реакции разделяют с выделением 15,2 мас. углеводородных газов и 84,8% бензиновой фракции с ОЧ=69,8 ММ и состава, приведенного в табл. 4.

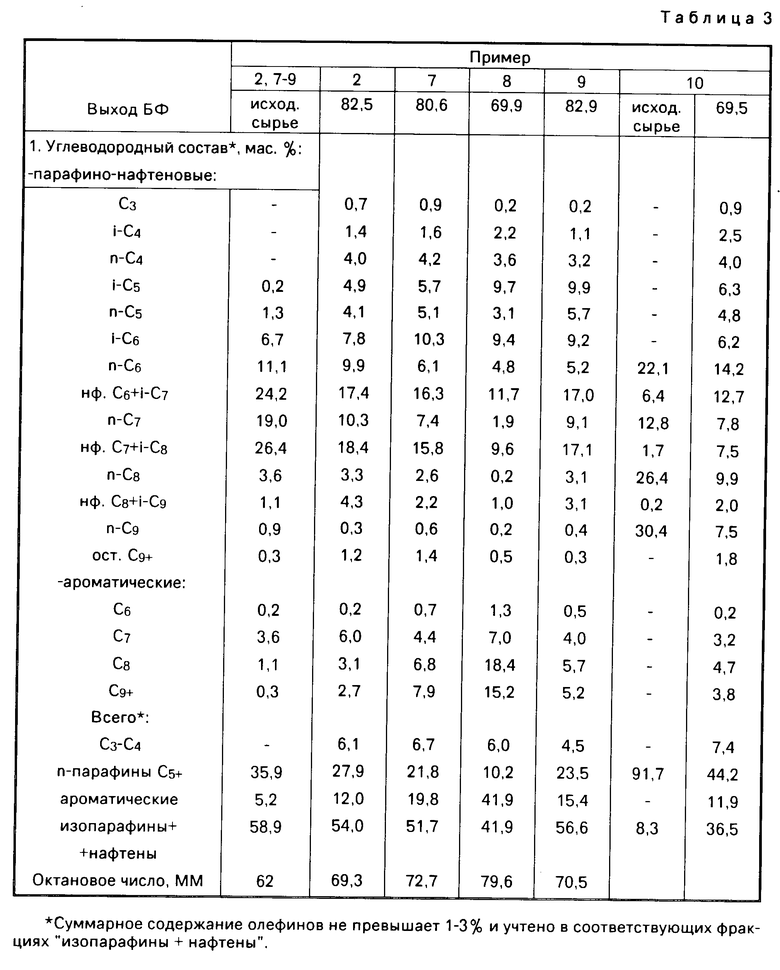

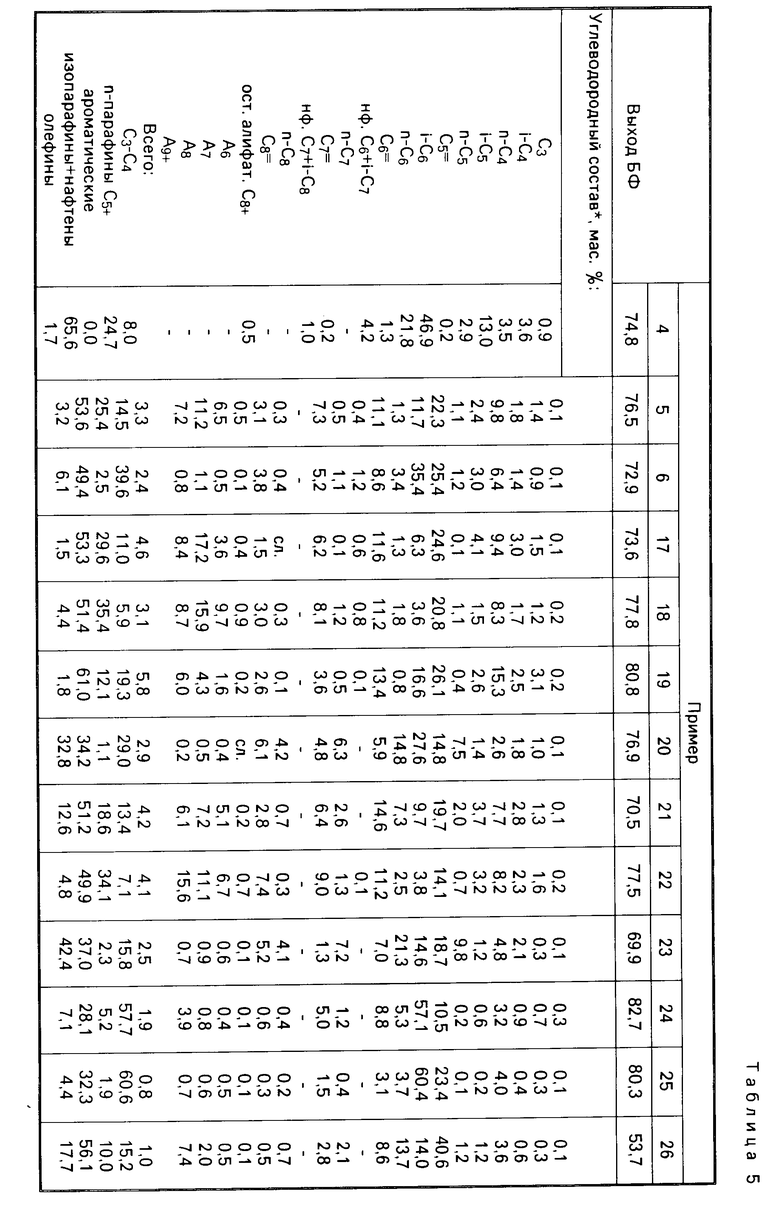

П р и м е р ы 4-6. Аналогичны примеру 2. Углеводородное сырье гексен-1 подвергают контактированию с катализатором в среде водорода при температуре реакции Тр, давлении Р, массовой скорости подачи сырья g и объемной скорости подачи газа W. Продукты контактирования разделяют с выделением газообразной и жидкой (бензиновой) фракций. Условия проведения процесса приведены в табл. 1, составы катализаторов в табл. 2, составы полученных бензиновых фракций в табл. 5.

Примеры 7-33 предлагаемый способ.

П р и м е р 7. Прямогонную бензиновую фракцию 40-150оС с октановым числом ОЧ=62 ММ и состава, приведенного в табл. 3, подвергают контактированию с катализатором 1 в присутствии СО и СО2 в среде водородсодержащего газа состава, об. Н2 67,1; СО 30,0; СО2 0,3; СН4+N22,6. Процесс контактирования проводят при температуре реакции Тр=380оС, давлении Р=8,0 МПа, массовой скорости подачи сырья g=1,5 ч-1, объемной скорости подачи газа W=2300 ч-1 и молярном отношении Н2/СО+СО2 ≃ 2,2 и CO/CO2 ≃ 100. Углеводородные продукты реакции разделяют с выделением 19,4 мас. углеводородных газов и 80,6% бензиновой фракции с ОЧ=72,7 ММ и состава, приведенного в табл. 3. Состав катализатора приведен в табл. 2.

П р и м е р ы 8-9. Аналогичны примеру 7. По примеру 9 молярное отношение Н2/СО+СО2 ≃ 20, а отношение СО/CO2 ≃ 26. Условия проведения процесса приведены в табл. 1, составы катализаторов в табл. 2. выходы, составы и октановые числа полученных бензинов в табл. 3.

П р и м е р 10. Аналогичен примеру 7. Контактированию с катализатором 4 (состав приведен в табл. 2) в среде водородсодержащего газа (Н2 50,3% об. СО 48,9; СО2 0,05; N2-0,75) подвергают модельную углеводородную фракцию С6-С9 с расчетным октановым числом ОЧр=-8 и состава, приведенного в табл. 3, контактирование осуществляют при Тр= 420оС, Р= 4,0 МПа, g=1,4ч-1, W=1540 ч-1, Н2/СО+СО2 ≃ 1,0 и СО/СО2 ≃ 1000. Углеводородные продукты реакции разделяют с выделением 30,5 мас. углеводородных газов и 69,5% бензиновой фракции с ОЧр= 38 и состава, приведенного в табл. 3.

П р и м е р 11. Аналогичен примеру 7. Контактированию с катализатором 1 (состав приведен в табл. 2) в среде водородсодержащего газа (Н2 67,1об. СО 30,0; СО2 0,3; СН4+N2 2,6) подвергают углеводородную фракцию 63-125оС с октановым числом ОЧр= 48 ММ и состава, приведенного в табл. 4. Контактирование осуществляют при Тр=380оС, Р=0,8 МПа, g=1,4 ч-1, W=3000 ч-1, Н2/СО+СО2 ≃ 2,2 и СО/СО2 ≃ 100. Углеводородные продукты реакции разделяют с выделением 22,6 мас. углеводородных газов и 77,4% бензиновой фракции с ОЧ=73,6 ММ и состава, приведенного в табл. 4.

П р и м е р 12-14. Аналогичны примеру 7. Используют сырье примера 11 (состав приведен в табл. 4); условия проведения процесса приведены в табл. 1; составы катализаторов в табл. 2; выходы и составы полученных бензинов в табл. 4. Октановое число бензина, полученного по примеру 12 ОЧ 78 ММ.

П р и м е р ы 15-16. Аналогичны примеру 7. Углеводородное сырье (н-гексан по примеру 15; н-октан по примеру 16) подвергают контактированию с катализатором при температуре реакции Тр, давлении Р, массовой скорости подачи сырья g, объемной скорости подачи газа W, молярном отношении Н2/CO+CO2 ≃ 1,8. Продукты реакции разделяют с выделением углеводородных газов и бензиновой фракции состава, приведенного в табл. 4. Водородсодержащий газ имеет следующий состав, об. Н2 62,8; СО 35,7; N2 1,5. Условия процесса приведены в табл. 1, состав катализатора в табл. 2.

П р и м е р 17. Аналогичен примеру 7. Углеводородное сырье гексен-1, подвергают контактированию с катализатором 1 (состав приведен в табл. 2) в среде водородсодержащего газа состава, об. Н2 71,3; СО 27,1; СО2 0,1; N2 1,5. Контактирование проводят при Тр=400оС, Р=8,0 МПа, g=1,1 ч-1, W=4000ч-1, Н2/СО+СО2 ≃ 2,6 и СО/СО2 ≃ 270. Углеводородные продукты реакции разделяют с выделением 26,4 мас. углеводородных газов и 73,6% бензиновой фракции с ОЧ-79 ММ и состава, приведенного в табл. 5.

П р и м е р ы 18-26. Аналогичны примеру 7. В качестве сырья используют гексен-1. По примеру 22 молярные отношения Н2/СО+СО2 ≃ 1,3 и СО/СО2 ≃ 0,02; по примеру 23 молярные отношения Н2/CO+CO2 ≃ 11,6 и СО/СО2 ≃ 2,2; по примерам 24-25 молярные отношения Н2/СО+СО2 ≃ 2,7 и СО/СО2 ≃ 500; по примеру 26 молярное отношение Н2/СО+СО2 ≃ 2,8 (содержание в газе СО2=0). Условия проведения процесса приведены в табл. 1; составы катализаторов в табл. 2; выходы и составы полученных бензинов в табл. 5. Октановое число бензина, полученного по примеру 21 ОЧ 62 ММ.

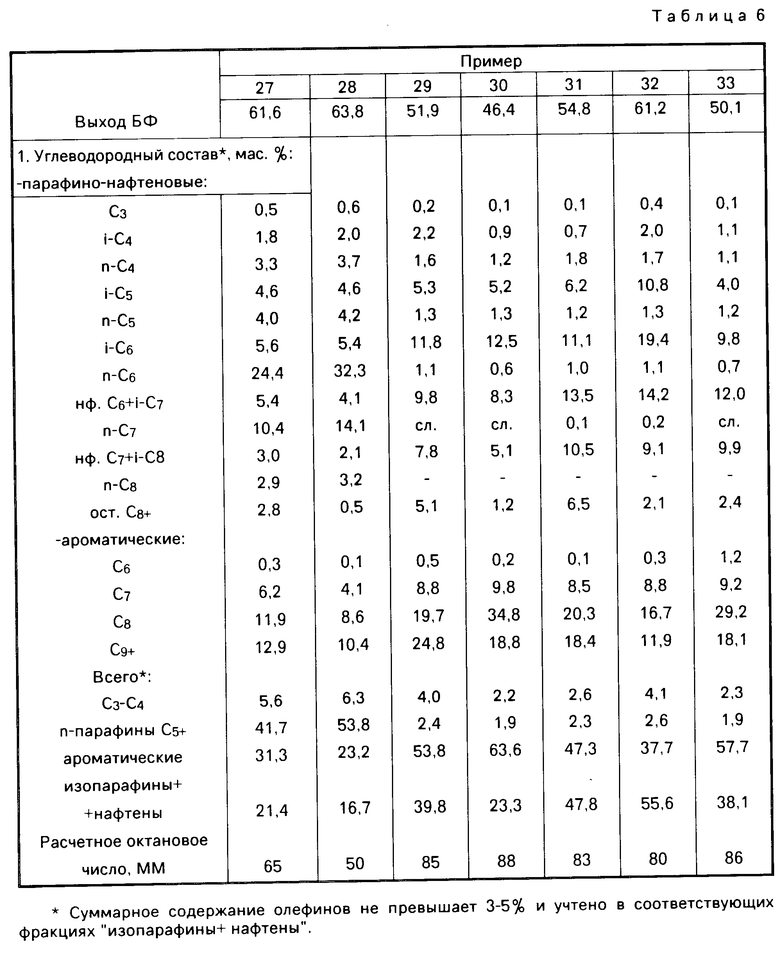

П р и м е р ы 27-28. Аналогичны примеру 7. Углеводородное сырье, состоящее из 27,5 мас.ч. фракции н-парафинов (С6-50 мас. С7-35% С8-15% ОЧр=10 ММ) и 105,5 мас.ч. олефинсодержащего газa (С2Н4 3,8 мас. С3Н6 17,8% С3Н8 0,2; N2 78,2% ) подвергают контактированию с катализатором 9 в среде водородсодержащего газа, состава, об. Н2 23,4; СО2 2,6; N2 74,0. Контактирование осуществляют при температуре реакции Тр, давлении Р, массовой скорости подачи углеводородного сырья g, объемной скорости подачи газа W и молярных отношениях Н2/СО+СО2 ≃ 9,0 и СО/СО2=0; Продукты реакции разделяют с выделением углеводородных газов и бензиновой фракции. Условия процесса приведены в табл. 1, состав катализатора в табл. 2, состав и расчетные октановые числа бензиновой фракции в табл. 6.

П р и м е р ы 29-33. Аналогичны примеру 7. Пропан-пропиленовую фракцию (1: 4 мас.) подвергают контактированию с катализатором N 10 (состав приведен в табл. 2) в среде водородсодержащего газа. При этом реакционный газ имеет следующий общий состав, мас. С3 5,3; С3= 21,1; Н2 13,4; СО 14,8; СО2 14,7; N2 30,7. Контактирование проводят при температуре реакции Тр, давлении Р, массовой скорости подачи углеводородного сырья g, объемной скорости подачи газа W и мольных соотношениях Н2/СО+СО2 ≃ 7,8 и СО/СО2 ≃ 1,6. Условия проведения процесса, выходы углеводородных продуктов приведены в табл. 1, составы катализаторов в табл. 2, составы и расчетные октановые числа полученных бензинов в табл. 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 1992 |

|

RU2030446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2050404C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2010836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2034902C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2008323C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039790C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2342354C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

Использование: в нефтехимии, в частности в процессах переработки углеводородного сырья. Сущность изобретения: способ предусматривает контактирование углеводородного сырья ( температура кипения до 200 220°С ) в среде водородсодержащего газа с катализатором, содержащим цеолит, в том числе и цеолит со структурой ZSM 5 или ZSM 11, металлы второй, третьей, четвертой, восьмой группы, и/или соединения металлов первой - четвертой группы в присутствии оксида углерода (2+) и/или диоксида углерода (4+). Процесс проводят при 280 460°С, давлении 0,3 10,0 МПа, массовой скорости подачи сырья 0,2 10,0 мас. ч/мас. ч в час, объемной скорости подачи водородсодержащего газа 1000 22100 об. ч./об.ч. в час, молярном соотношении водорода и смеси моноокиси и двуокиси углерода, равном 1 20, и молярном соотношении моноокиси углерода к ее двуокиси, равном 0,02 1000. При использовании сырья, содержащего парафины и нафтены, процесс проводят при 350 440°С, давлении 1 10 МПа, сырья, содержащего олефины, при 300 400°С, давлении 0,5 6 МПа. 7 з.п. ф-лы, 6 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4070614, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-09-20—Публикация

1993-05-25—Подача